一种降解塑料专用纳米碳酸钙的制备技术的制作方法

1.本发明涉及碳酸钙制备技术领域,具体涉及一种降解塑料专用纳米碳酸钙的制备技术。

背景技术:

[0002][0003]

随着各地限塑令的紧缩,以pla、pbat为主的生物可降解环保材料迎来的新的发展和机遇。生物可降解塑料是指一类可在工业或城市堆肥设施中,通过微生物作用,分解成二氧化碳和水的高分子材料。按照合成的方式与原料来源的不同,生物可降解塑料可以分为生物基可降解塑料和石油基可降解塑料。但以现有的技术而言,pla、pbat等主体材料因缺乏足够的韧性和挺性而难以在现实使用中进行大量推广。常规的纳米材料如二氧化硅、三氧化二铝、二氧化钛、硫酸钡等由于缺乏可降解性和环保性,在降解塑料领域的应用备受质疑。

[0004][0005]

纳米碳酸钙是一种无毒、环保的可降解无机材料,在聚合受到应力作用时,纳米粒子与聚合物基体材料的脱粘能够引发空洞化而吸收能量,从而可以有效改善复合材料的力学性能,是降解塑料中最有应用前景的一款增强增韧改性剂。但普通纳米碳酸钙由于制备技术的限制,形貌一般为立方体状,粒径仅能控制在 40

‑

80nm之间,在降解塑料体系容易引发聚合物分子链的异相结晶,从而导致材料降解速率下降。此外,纳米碳酸钙由于缺乏良好的表面改性技术,粒子团聚力强,难以在降解基质中得到有效的分散,基体材料的塑形变形能力非常有限,难以发挥有效的纳米补强增韧效应。这就要求在纳米碳酸钙制备技术上进一步优化改进。

[0006]

中国发明专利cn112646235公开了一种用于可降解塑料薄膜的新型纳米碳酸钙及其制备方法,包括以下重量份的原料:碳酸钙7

‑

10份,氧化钙3

‑

5,石墨烯3

‑

9份,三元乙丙橡胶3

‑

7份,偶联剂2

‑

6份,活化剂8

‑

14份,离子液体1

‑

5 份,聚乙烯蜡碳酸钙母粒3

‑

8份,水适量。该专利公开的技术难以被人接受和认可,更多地像拼接乱凑的助剂混搭,作为化工技术人员应该清楚,氧化钙会与水发生剧烈化学反应,而三元乙丙橡胶、聚乙烯蜡碳酸钙母粒均具有较高的熔点,它们将以何种形式与碳酸钙混合也不得而知。

[0007]

综上所述,在降解塑料领域,尚未有相关的纳米碳酸钙制备技术方案报道。

技术实现要素:

[0008]

本发明为了解决上述问题,提供了一种降解塑料专用纳米碳酸钙的制备技术,所得纳米碳酸钙能够与降解塑料体系具有很好的相容性,同时制备方法生产成本低,有利于工业化的生产应用。

[0009]

本发明基于如下原理制备:

[0010]

在纳米碳酸钙的晶型成型阶段分步采用不同晶型控制剂对纳米碳酸钙的晶体形

貌进行取向控制,抑制{104}晶面的均匀生长,从而可获得长径比大于1 的纳米碳酸钙晶体,在降解塑料体系中有利于抑制成核效应,降低降解复合塑料的结晶度,提高其降解速率;在表面处理技术方面,在于降解塑料相容性较好的聚醚分子链上探索多功能团接枝技术,一方面要有足够的羧基能够参与碳酸钙表面化学包覆反应,另一方面需要与降解塑料的第二体系淀粉具有良好的物理相容或化学反应性,从而能够促进降解塑料/淀粉/纳米碳酸钙形成一个具有良好界面作用的三元混合体系,从而起到纳米粒子的增强增韧作用。

[0011]

本发明采用如下技术方案:

[0012]

一种降解塑料专用纳米碳酸钙的制备技术,包括以下步骤:

[0013]

1)将氧化镁含量小于0.3%的石灰石置于立窑煅烧,煅烧温度控制 950

‑

1150℃之间;煅烧完后将石灰与自来水按1:5质量比进行消化反应,经旋液分离器过筛除杂后得到氢氧化钙浆液;

[0014]

2)将步骤1)的氢氧化钙浆液浓度调整至10

‑

15%,温度控制为20

‑

25℃,然后加入复合晶型控制剂a,加入量为氢氧化钙干基量的0.5

‑

1.0%;

[0015]

3)将步骤2)的浆液输送至膜分散碳化装置进行碳酸化反应,膜孔孔径为 0.3

‑

0.8mm,当反应体系ph降低到9.0时,加入复合晶型控制剂b,加入量为氢氧化钙干基量的2.0

‑

3.0%,继续碳化反应至ph≤7.0;

[0016]

4)将步骤3)的碳酸钙浆液输送至活化釜,加热至90℃保温备用;

[0017]

5)在高温高压助剂釜中将蓖麻油、棕榈油、马来酸酐、聚醚二元醇、骨架镍依次加入反应釜,搅拌,加热至185

‑

190℃,体系压力控制在2.5

‑

3.5mpa,反应时间为3

‑

5小时;温度降至120℃后加入氢氧化钠进行水解,加入量为蓖麻油和棕榈油总质量的5

‑

8%,得到的改性剂备用;

[0018]

6)将步骤5)的改性剂加入活化釜,加入量为碳酸钙干基的4

‑

6%,开启高速搅拌进行表面活化处理,处理时间为1

‑

2h;

[0019]

7)将步骤6)的浆液进行压滤脱水、烘干、粉碎分级,即可得到本发明的产品。

[0020]

作为本发明的一种优选技术方案,所述蓖麻油:棕榈油:马来酸酐:聚醚二元醇:骨架镍按质量比为(20

‑

30):(10

‑

20):(4

‑

8):(40

‑

55):(0.2

‑

0.4)。

[0021]

作为本发明的一种优选技术方案,步骤2)所述的复合晶型控制剂a为苹果酸和淀粉的混合物,其质量比为3~5:1;所述的淀粉为直链淀粉,分子量为50000;

[0022]

作为本发明的一种优选技术方案,步骤3)所述的合晶型控制剂b为碳酸钠与纤维素的混合物,其质量比2~3:1;所述的纤维素分子量为100000~150000。

[0023]

作为本发明的一种优选技术方案,步骤5)所述的棕榈油为工业级24

°

棕榈油,所述的聚醚二元醇的分子量为1000

‑

2000之间。

[0024]

本发明的有益效果是:

[0025]

1、制备的纳米碳酸钙产品与降解塑料体系相容性好,具有明显的增强增韧效果;

[0026]

2、能够降低降解塑料的结晶度,提高无定形区域比例,提高降解速度;

[0027]

3、方案可靠有效,投资小,工业化程度高。

附图说明

[0028]

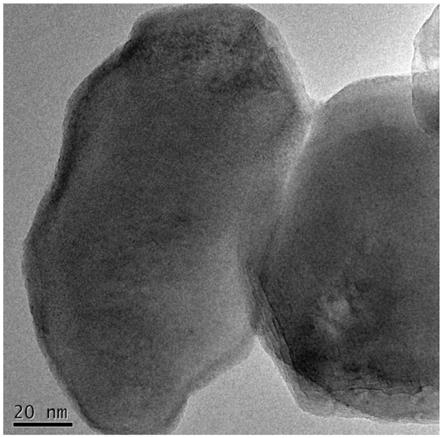

图1为本发明实施例1所得产品晶型图;

[0029]

图2为本发明实施例2所得产品晶型图;

[0030]

图3为本发明对比例1所得产品晶型图;

具体实施方式

[0031]

现在结合附图、实施例以及对比例对本发明进行进一步详细说明。

[0032]

实施例1

[0033]

一种降解塑料专用纳米碳酸钙的制备技术,包括以下步骤:

[0034]

1)将氧化镁含量为0.18%的石灰石置于立窑煅烧,煅烧温度控制 950

‑

1150℃之间;煅烧完后将石灰与自来水按1:5质量比进行消化反应,经旋液分离器过筛除杂后得到氢氧化钙浆液;

[0035]

2)将除杂后的氢氧化钙浆液浓度调整至12%,温度控制为22℃,然后加入复合晶型控制剂a(苹果酸:淀粉=3:1),加入量为氢氧化钙干基量的 0.5%;搅拌均匀后输送至膜分散碳化装置进行碳酸化反应,膜孔孔径为 0.3

‑

0.8mm,当反应体系ph降低到9.0时,加入复合晶型控制剂b(碳酸钠:纤维素=2:1),加入量为氢氧化钙干基量的3.0%,继续碳化反应至ph≤7.0;

[0036]

3)将步骤2)的碳酸钙浆液输送至活化釜,加热至90℃保温备用;

[0037]

4)在高温高压助剂釜中将蓖麻油、棕榈油、马来酸酐、聚醚二元醇、骨架镍按质量比27:12:5:40:0.2依次加入反应釜,搅拌,加热至190℃,体系压力控制在2.5mpa,反应时间为4.5小时;温度降至120℃后加入氢氧化钠进行水解,加入量为蓖麻油和棕榈油总质量的5%,得到的改性剂备用;

[0038]

5)将步骤4)的改性剂加入活化釜,加入量为碳酸钙干基的4.5%,开启高速搅拌进行表面活化处理,处理时间为1.5h;

[0039]

6)将步骤5)的浆液进行压滤脱水、烘干、粉碎分级,即可得到本实施例的产品,如图1所示为本实施例所得产品的晶型图。

[0040]

实施例2

[0041]

一种降解塑料专用纳米碳酸钙的制备技术,包括以下步骤:

[0042]

1)将氧化镁含量为0.18%的石灰石置于立窑煅烧,煅烧温度控制 950

‑

1150℃之间;煅烧完后将石灰与自来水按1:5质量比进行消化反应,经旋液分离器过筛除杂后得到氢氧化钙浆液;

[0043]

2)将除杂后的氢氧化钙浆液浓度调整至15%,温度控制为25℃,然后加入复合晶型控制剂a(苹果酸:淀粉=5:1),加入量为氢氧化钙干基量的 0.85%;搅拌均匀后输送至膜分散碳化装置进行碳酸化反应,膜孔孔径为0.3

‑

0.8mm,当反应体系ph降低到9.0时,加入复合晶型控制剂b(碳酸钠:纤维素=3:1),加入量为氢氧化钙干基量的2.0%,继续碳化反应至ph≤7.0;

[0044]

3)将步骤2)的碳酸钙浆液输送至活化釜,加热至90℃保温备用;

[0045]

4)在高温高压助剂釜中将蓖麻油、棕榈油、马来酸酐、聚醚二元醇、骨架镍按质量比30:20:8:55:0.4依次加入反应釜,搅拌,加热至190℃,体系压力控制在3.0mpa,反应时间为3.5小时;温度降至120℃后加入氢氧化钠进行水解,加入量为蓖麻油和棕榈油总质量的8%,得到的改性剂备用;

[0046]

5)将步骤4)的改性剂加入活化釜,加入量为碳酸钙干基的6.0%,开启高速搅拌进行表面活化处理,处理时间为1.5h;

[0047]

6)将步骤5)的浆液进行压滤脱水、烘干、粉碎分级,即可得到本实施例的产品,如图2所示为本实施例所得产品的晶型图。

[0048]

实施例3

[0049]

一种降解塑料专用纳米碳酸钙的制备技术,包括以下步骤:

[0050]

1)将氧化镁含量为0.18%的石灰石置于立窑煅烧,煅烧温度控制950

‑

1150℃之间;煅烧完后将石灰与自来水按1:5质量比进行消化反应,经旋液分离器过筛除杂后得到氢氧化钙浆液;

[0051]

2)将除杂后的氢氧化钙浆液浓度调整至10%,温度控制为20℃,然后加入复合晶型控制剂a(苹果酸:淀粉=4:1),加入量为氢氧化钙干基量的 1.0%;搅拌均匀后输送至膜分散碳化装置进行碳酸化反应,膜孔孔径为 0.3

‑

0.8mm,当反应体系ph降低到9.0时,加入复合晶型控制剂b(碳酸钠:纤维素=3:1),加入量为氢氧化钙干基量的2.5%,继续碳化反应至ph≤7.0;

[0052]

3)将步骤2)的碳酸钙浆液输送至活化釜,加热至90℃保温备用;

[0053]

4)在高温高压助剂釜中将蓖麻油、棕榈油、马来酸酐、聚醚二元醇、骨架镍按质量比20:10:4:55:0.4依次加入反应釜,搅拌,加热至190℃,体系压力控制在3.5mpa,反应时间为3.5小时;温度降至120℃后加入氢氧化钠进行水解,加入量为蓖麻油和棕榈油总质量的6%,得到的改性剂备用;

[0054]

5)将步骤4)的改性剂加入活化釜,加入量为碳酸钙干基的5.5%,开启高速搅拌进行表面活化处理,处理时间为1.5h;

[0055]

6)将步骤5)的浆液进行压滤脱水、烘干、粉碎分级,即可得到本实施例的产品。

[0056]

实施例4

[0057]

一种降解塑料专用纳米碳酸钙的制备技术,包括以下步骤:

[0058]

1)将氧化镁含量为0.18%的石灰石置于立窑煅烧,煅烧温度控制 950

‑

1150℃之间;煅烧完后将石灰与自来水按1:5质量比进行消化反应,经旋液分离器过筛除杂后得到氢氧化钙浆液;

[0059]

2)将除杂后的氢氧化钙浆液浓度调整至12%,温度控制为23℃,然后加入复合晶型控制剂a(苹果酸:淀粉=3.5:1),加入量为氢氧化钙干基量的0.75%;搅拌均匀后输送至膜分散碳化装置进行碳酸化反应,膜孔孔径为0.3

‑

0.8mm,当反应体系ph降低到9.0时,加入复合晶型控制剂b (碳酸钠:纤维素=2.5:1),加入量为氢氧化钙干基量的2.5%,继续碳化反应至ph≤7.0;

[0060]

3)将步骤2)的碳酸钙浆液输送至活化釜,加热至90℃保温备用;

[0061]

4)在高温高压助剂釜中将蓖麻油、棕榈油、马来酸酐、聚醚二元醇、骨架镍按质量比25:12:6:48:0.4依次加入反应釜,搅拌,加热至190℃,体系压力控制在3.0mpa,反应时间为3.5小时;温度降至120℃后加入氢氧化钠进行水解,加入量为蓖麻油和棕榈油总质量的7.5%,得到的改性剂备用;

[0062]

5)将步骤4)的改性剂加入活化釜,加入量为碳酸钙干基的5.5%,开启高速搅拌进行表面活化处理,处理时间为1.5h;

[0063]

6)将步骤5)的浆液进行压滤脱水、烘干、粉碎分级,即可得到本发明的产品。

[0064]

对比例1

[0065]

1)将氧化镁含量为0.18%的石灰石置于立窑煅烧,煅烧温度控制 950

‑

1150℃之间;煅烧完后将石灰与自来水按1:5质量比进行消化反应,经旋液分离器过筛除杂后得到氢氧化钙浆液;

[0066]

2)将除杂后的氢氧化钙浆液浓度调整至12%,温度控制为23℃,然后常规晶型控制剂蔗糖,加入量为氢氧化钙干基量的0.75%;搅拌均匀后输送至膜分散碳化装置进行碳酸化反应,膜孔孔径为0.3

‑

0.8mm,当反应体系ph降低到7.0以下时,达到反应终点;

[0067]

3)将步骤2)的碳酸钙浆液输送至活化釜,加热至90℃保温备用;

[0068]

4)在高温高压助剂釜中将蓖麻油、棕榈油、马来酸酐、聚醚二元醇、骨架镍按质量比25:12:6:48:0.4依次加入反应釜,搅拌,加热至190℃,体系压力控制在3.0mpa,反应时间为3.5小时;温度降至120℃后加入氢氧化钠进行水解,加入量为蓖麻油和棕榈油总质量的7.5%,得到的改性剂备用;

[0069]

5)将步骤4)的改性剂加入活化釜,加入量为碳酸钙干基的5.5%,开启高速搅拌进行表面活化处理,处理时间为1.5h;

[0070]

将步骤5)的浆液进行压滤脱水、烘干、粉碎分级,即可得到本对比例的产品,如图3所示为本对比例所得产品的晶型图。

[0071]

对比例2

[0072]

1)将氧化镁含量为0.18%的石灰石置于立窑煅烧,煅烧温度控制 950

‑

1150℃之间;煅烧完后将石灰与自来水按1:5质量比进行消化反应,经旋液分离器过筛除杂后得到氢氧化钙浆液;

[0073]

2)将除杂后的氢氧化钙浆液浓度调整至12%,温度控制为23℃,然后加入复合晶型控制剂a(苹果酸:淀粉=3.5:1),加入量为氢氧化钙干基量的0.75%;搅拌均匀后输送至膜分散碳化装置进行碳酸化反应,膜孔孔径为0.3

‑

0.8mm,当反应体系ph降低到9.0时,加入复合晶型控制剂b (碳酸钠:纤维素=2.5:1),加入量为氢氧化钙干基量的2.5%,继续碳化反应至ph≤7.0;

[0074]

3)将步骤2)的碳酸钙浆液输送至活化釜,加热至90℃保温备用;

[0075]

4)在步骤3)的浆液中加入硬脂酸钠进行表面改性,加入量为碳酸钙干基的5.5%,开启高速搅拌进行表面活化处理,处理时间为1.5h;

[0076]

5)将步骤4)的浆液进行压滤脱水、烘干、粉碎分级,即可得到本对比例的产品。

[0077]

一、将上述实施例1

‑

4以及对比例1、2所得的纳米碳酸钙进行bet比表面积和晶体长径比的检测,所得结果如下:

[0078]

样品名称bet比表面积/(m2/g)晶体长径比实施例116.33.2:1实施例218.92.3:1实施例319.42.5:1实施例418.42.6:1对比例118.51.2:1对比例218.32.5:1

[0079]

二、将上述实施例1

‑

4以及对比例1、2所得的纳米碳酸钙进行应用对比分析,过程及结果如下:

[0080]

首先将上述实施例1

‑

4以及对比例1、2所得的纳米碳酸钙按照以下配方和工艺制备降解塑料:

[0081]

配方如下:

[0082]

组份质量比pla40%pbat25%热塑性淀粉20%纳米碳酸钙15%

[0083]

制备工艺为:

[0084]

将以上比例组份使用螺杆机进行挤出造粒,螺杆转速为75r/min,温度分别设置为155、165、170、180、180、185、180℃;造粒后采用注塑机制备标准样条按照如下项目进行对比测试;

[0085]

按gb/t1402

‑

2006测试拉伸强度;

[0086]

按gb/t1843

‑

2008测试冲击强度;

[0087]

结晶度采用dsc进行测试:具体为:在氮气气氛下,将制备好的试样快速升温至190℃,并恒温4min,消除热历史,然后以10℃的速率降至30℃,然后以 10℃/min的速率升温至190℃。

[0088]

上述各个实施例以及对比例的测试结果如下:

[0089]

样品名称结晶度/%拉伸强度/mpa断裂伸长率/%冲击强度/(j/m)实施例12.3132.67317.5实施例22.1431.47816.4实施例31.9830.87118.1实施例42.4533.67418.3对比例17.8625.7235.4对比例24.1327.3348.7

[0090]

由上述测试结果可以明确的看出,采用本发明技术制备的纳米碳酸钙,可以有效降低降解塑料的结晶度,而且具有较高的增强增韧效果。

[0091]

最后应说明的是:这些实施方式仅用于说明本发明而不限制本发明的范围。此外,对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1