无机人造石板材及其制备方法与流程

1.本发明涉及建筑材料技术领域,特别涉及无机人造石板材及其制备方法。

背景技术:

2.无机人造石板材是在传统人造石板材的基础上发展起来的新型石材,是指主要采用无机粘结剂、骨料等原料制成的人造石板材,不含树脂,不含胶水等有机成分,相对于传统的人造石,无论是产品性能还是安全环保上都有提升。

3.无机人造石板材所使用的骨料一般呈颗粒状态,这就造成了无机人造石板材的纹理极其单一,只能做花岗岩或者类似水磨石类产品,无法制备天然的大理石连续纹理。

4.并且目前的无机人造石板材制备时,通常在成型、打磨抛光后,采用打蜡或者涂防水材料来增加板材表面的光泽度和保护板材表面不受外界污染和侵蚀。这种处理方式导致石板材的表面硬度较低,耐磨性、耐久性、耐沾污性都比较差,防水性能也不好,使该类产品应用范围受限,产品档次无法提升,产品质量及寿命均无法保证。

技术实现要素:

5.基于此,本发明提供一种无机人造石板材的制备方法,制备的无机石板材仿真度高,表观更接近真石材,表面硬度高、冰润致密、耐久性好、耐磨性好,耐沾污性好,并抑制泛碱和外部侵蚀,延长石材的使用寿命。

6.技术方案为:

7.一种无机人造石板材的制备方法,包括以下步骤:

8.制备无机人造石基板;

9.于所述无机人造石基板上涂覆亲水活化剂,第一次固化,再涂覆无机颜料墨水,第二次固化,形成纹理层;

10.通过等离子喷涂的方法于所述纹理层上喷涂矿物粉末,形成透明釉面。

11.在其中一个实施例中,所述矿物粉末选自石英粉、透辉石粉、钾长石粉和钠长石粉中的一种或多种。

12.在其中一个实施例中,所述矿物粉末的目数为300目

‑

450目。

13.在其中一个实施例中,所述等离子喷涂的方法的工艺参数包括:所述等离子喷涂的方法的工艺参数包括:等离子体的温度为14500℃

‑

25000℃,送粉量为0.3kg/h~8.0kg/h,高压喷射气流为100m/s

‑

150m/s。

14.在其中一个实施例中,所述亲水活化剂选自十二烷基磺酸钠、聚山梨酯、聚氧乙烯月桂醇醚、单油酸甘油酯和单硬脂酸甘油酯中的一种或多种。可减少无机人造石基板的表面张力。

15.在其中一个实施例中,所述第一次固化的温度为60

‑

80℃,时间为1h

‑

2h。第一次固化后形成亲水层。

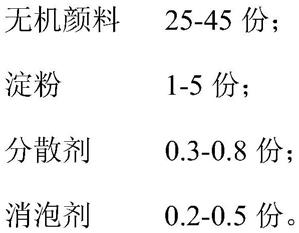

16.在其中一个实施例中,所述无机颜料墨水包含以下重量份的组分:

[0017][0018]

水中的氢键易与亲水活性剂中的亲水基团结合,使墨水更容易在人造石基板上铺开,更易渗透进人造石基板的内部,无机颜料墨水与无机人造石基板的匹配性更好,渗透效果也更好。

[0019]

在其中一个实施例中,涂覆所述无机颜料墨水的方法为喷墨打印所述无机颜料墨水。喷墨打印的表观效果接近真石材纹理。

[0020]

在其中一个实施例中,所述第二次固化的温度为40

‑

60℃,时间为2min

‑

6min。第二次固化形成纹理层。

[0021]

在其中一个实施例中,制备所述无机人造石基板包括以下步骤:

[0022]

混合无机粘结剂、骨料和无机活性剂,得到混合物,向所述混合物中加水,浇筑成型,养护硬化后进行深加工和抛光。

[0023]

在其中一个实施例中,所述抛光为:抛光至无机人造石基板的表面的光泽度不少于85。此时形成高光表面。

[0024]

在其中一个实施例中,所述无机粘结剂选自硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥、高贝利特水泥、碱激发胶凝材料中的一种或多种。

[0025]

在其中一个实施例中,所述骨料选自天然大理石、花岗岩、长石、石英和建筑废料颗粒中的一种或多种。

[0026]

本发明还提供一种由上述制备方法制备的无机人造石板材。所述无机石板材仿真度高,表观更接近真石材,表面硬度高、冰润致密、耐久性好、耐磨性好,耐沾污性好,并抑制泛碱和外部侵蚀,延长石材的使用寿命。

[0027]

与现有方案相比,本发明具有以下有益效果:

[0028]

在无机人造石基板上涂覆颜料墨水,可以形成纹理效果,本发明在涂覆颜料墨水之前,在无机人造石基板上涂覆亲水活化剂,减少人造石基板的表面张力,后续在涂覆无机颜料墨水时,无机颜料墨水一旦接触亲水活性剂,墨水中的氢键易与亲水活性剂中的亲水基团结合,使墨水更容易在人造石基板上铺开,更易渗透进人造石基板的内部,从而提高纹理精度和涂覆效率,也使墨水在人造石基板表面粘接的更加牢固,最终提高人造石的仿真度,同时,无机颜料墨水与无机人造石基板的匹配性更好,渗透效果也更好,无机颜料墨水的耐久性和耐磨性也较好,有利于提高人造石板材表面性能。通过上述方法形成纹理层后,再通过等离子喷涂的方法喷涂矿物粉末,矿物粉末在等离子体发射的高能量下融化成熔融的液态,再经过压缩空气以一定速度喷射到人造石基板的表面,熔化的液体在人造石基板表面经过撞击,变形展平在人造石基板表面,经过极冷和快速凝固,形成一层透明的高强度的无机釉面保护膜,保护人造石板材纹理,还能防止外部环境侵蚀人造石板材,防止水渗透进人造石板材,防止石材内部的结晶ca(oh)2渗透到表面,从而产生泛碱,影响美观,同时无

机釉面保护膜还能提高人造石板材表面的强度、硬度,提高石材的耐磨性、耐久性,提升石材档次,延长石材使用寿命。

具体实施方式

[0029]

以下结合具体实施例对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

[0030]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0031]

术语

[0032]

除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

[0033]

本文所使用的术语“和/或”、“或/和”、“及/或”的可选范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。

[0034]

本文中,“一种或多种”指所列项目的任一种、任两种或任两种以上。其中,“多种”指任两种或任两种以上。

[0035]

本文中所使用的“其组合”、“其任意组合”、“其任意组合方式”等中包括所列项目中任两个或任两个以上项目的所有合适的组合方式。

[0036]

本文中,“合适的组合方式”、“合适的方式”、“任意合适的方式”等中所述“合适”,以能够实施本发明的技术方案、解决本发明的技术问题、实现本发明预期的技术效果为准。

[0037]

本文中,“优选”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。

[0038]

本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

[0039]

本发明中,涉及到数值区间,如无特别说明,则包括数值区间的两个端点。

[0040]

本发明中涉及的百分比含量,如无特别说明,对于固液混合和固相

‑

固相混合均指质量百分比,对于液相

‑

液相混合指体积百分比。

[0041]

本发明中涉及的百分比浓度,如无特别说明,均指终浓度。所述终浓度,指添加成分在添加该成分后的体系中的占比。

[0042]

本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内进行处理。所述的恒温处理允许温度在仪器控制的精度范围内进行波动。

[0043]

一种无机人造石板材的制备方法,包括以下步骤:

[0044]

制备无机人造石基板;

[0045]

于所述无机人造石基板上涂覆亲水活化剂,第一次固化,再涂覆无机颜料墨水,第二次固化,形成纹理层;

[0046]

通过等离子喷涂的方法于所述纹理层上喷涂矿物粉末,形成透明釉面。

[0047]

本发明在涂覆颜料墨水之前,在无机人造石基板上涂覆亲水活化剂,减少人造石基板的表面张力,后续在涂覆无机颜料墨水时,无机颜料墨水一旦接触亲水活性剂,墨水中的氢键易与亲水活性剂中的亲水基团结合,使墨水更容易在人造石基板上铺开,更易渗透进人造石基板的内部,从而提高纹理精度和涂覆效率,也使墨水在人造石基板表面粘接的更加牢固,最终提高人造石的仿真度,同时,无机颜料墨水与无机人造石基板的匹配性更好,渗透效果也更好,无机颜料墨水的耐久性和耐磨性也较好,有利于提高人造石板材表面性能。通过上述方法形成纹理层后,再通过等离子喷涂的方法喷涂矿物粉末,矿物粉末在等离子体发射的高能量下融化成熔融的液态,再经过压缩空气以一定速度喷射到人造石基板的表面,熔化的液体在人造石基板表面经过撞击,变形展平在人造石基板表面,经过极冷和快速凝固,形成一层透明的高强度的无机釉面保护膜,保护人造石板材纹理,还能防止外部环境侵蚀人造石板材,防止水渗透进人造石板材,防止石材内部的结晶ca(oh)2渗透到表面,从而产生泛碱,影响美观,同时无机釉面保护膜还能提高人造石板材表面的强度、硬度,提高石材的耐磨性、耐久性,提升石材档次,延长石材使用寿命。

[0048]

可以理解地,无机人造石基板主要由无机粘结剂、骨料等原料制成,不含树脂,不含胶水等有机成分。

[0049]

可选地,制备所述无机人造石基板包括以下步骤:

[0050]

混合无机粘结剂、骨料和无机活性剂,得到混合物,向所述混合物中加水,浇筑成型,养护硬化后进行深加工和抛光。

[0051]

优选地,所述无机粘结剂选自硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥、高贝利特水泥、碱激发胶凝材料中的一种或多种。

[0052]

优选地,所述骨料选自天然大理石、花岗岩、长石、石英和建筑废料颗粒中的一种或多种。

[0053]

深加工包括水刀切割、打磨的步骤。

[0054]

抛光后形成高光表面。

[0055]

优选地,所述抛光为:所述抛光至无机人造石基板的表面的光泽度不少于85。此时形成高光表面。

[0056]

可以理解地,光泽度通过gb/t《建筑饰面材料镜向光泽度测定方法》检测。

[0057]

于所述无机人造石基板上涂覆亲水活化剂,涂覆的方法可以是涂刷。具体地,可通过毛刷将亲水活化剂均匀涂刷在无机人造石基板表面。

[0058]

优选地,所述亲水活化剂的涂覆厚度为40μm

‑

100μm。

[0059]

可选地,第一次固化可在烘箱完成,烘干固化。形成亲水层。

[0060]

优选地,所述第一次固化的温度为60

‑

80℃,时间为1h

‑

2h。

[0061]

优选地,所述亲水活化剂选自十二烷基磺酸钠、聚山梨酯、聚氧乙烯月桂醇醚、单油酸甘油酯和单硬脂酸甘油酯中的一种或多种。可减少无机人造石基板的表面张力。

[0062]

涂覆颜料墨水,可以形成纹理效果,可根据不同的需求,形成任意的图案。

[0063]

优选地,涂覆所述无机颜料墨水的方法为喷墨打印所述无机颜料墨水。喷墨打印的表观效果接近真石材纹理。

[0064]

可选地,所述无机颜料墨水包含以下重量份的组分:

[0065]

[0066][0067]

上述无机颜料墨水为水性无机颜料墨水,其中水中的氢键易与亲水活性剂中的亲水基团结合,使墨水更容易在人造石基板上铺开,更易渗透进人造石基板的内部,从而提高纹理精度和涂覆效率,也使墨水在人造石基板表面粘接的更加牢固,最终提高人造石的仿真度,同时,无机颜料墨水与无机人造石基板的匹配性更好,渗透效果也更好,无机颜料墨水的耐久性和耐磨性也较好,有利于提高人造石板材表面性能。

[0068]

墨水固化后,形成纹理层。可选地,第二次固化可在烘箱完成,烘干固化。

[0069]

优选地,所述第二次固化的温度为40

‑

60℃,时间为2min

‑

6min。

[0070]

形成纹理层后,通过等离子喷涂的方法于所述纹理层上喷涂矿物粉末,形成透明釉面。矿物粉末在等离子体发射的高能量下融化成熔融的雾状液态,再经过高压气流喷射到人造石基板的表面,熔化的液体在人造石基板表面经过撞击,变形展平在人造石基板表面,经过极冷和快速凝固,形成一层透明的高强度的无机釉面保护膜,保护人造石板材纹理,还能防止外部环境侵蚀人造石板材,防止水渗透进人造石板材,防止石材内部的结晶ca(oh)2渗透到表面,从而产生泛碱,影响美观,同时无机釉面保护膜还能提高人造石板材表面的强度、硬度,提高石材的耐磨性、耐久性,提升石材档次,延长石材使用寿命。

[0071]

可选地,所述矿物粉末选自石英粉、透辉石粉、钾长石粉和钠长石粉中的一种或多种。

[0072]

优选地,所述矿物粉末的目数为300目

‑

450目。

[0073]

所述等离子喷涂的方法的工艺参数包括:等离子体的温度为14500℃

‑

25000℃,送粉量为0.3kg/h~8.0kg/h,高压喷射气流为100m/s

‑

150m/s。

[0074]

可以理解地,等离子体由高纯度99.999%氩气电离而成。

[0075]

以下结合具体实施例和对比例进行进一步说明,以下具体实施例中所涉及的原料,若无特殊说明,均可来源于市售,所使用的仪器,若无特殊说明,均可来源于市售,所涉及到的工艺,如无特殊说明,均为本领域技术人员常规选择。

[0076]

对比例1

[0077]

本对比例提供一种无机人造石板材及其制备方法,步骤如下:

[0078]

1)制备无机人造基板

[0079]

获取表面光泽度为90gs的无机人造基板。

[0080]

2)uv(紫外线光固化)打印

[0081]

利用uv墨水,通过uv打印机,于无机人造基板上喷墨打印,打印完成后经过紫外线曝光后立即固化,牢牢附着于基材表面,且不会再溶解于水或其它有机溶剂,从而形成牢固的纹理层。

[0082]

3)uv漆罩面

[0083]

通过淋涂机在纹理层上淋涂2遍uv漆罩面,得无机人造石板材。

[0084]

4)对上述人造石板材进行性能检测。

[0085]

与真的天然石材作对比,人眼观察表面纹理和手敲击质感同时结合来进行对比判断,观察发现,对比例1的人造石板材表面无冰润感觉,塑料感较多,不接近石材外观。

[0086]

表面光泽度采用gb/t《建筑饰面材料镜向光泽度测定方法》检测,约为75。表面莫氏硬度按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,为1

‑

2h。耐磨性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,不耐磨。耐人工气候老化性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,试样破坏。防水抗渗透性能按照gb/t50082

‑

2009《普通混凝土长期性能和耐久性能实验方法标准》检测,为p4等级。表面耐污染性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,为4级。

[0087]

对比例2

[0088]

本对比例提供一种无机人造石板材及其制备方法,步骤如下:

[0089]

1)制备无机人造基板

[0090]

获取表面光泽度为90gs的无机人造基板。

[0091]

2)涂覆亲水活化剂

[0092]

把十二烷基磺酸钠(亲水活化剂)涂覆在无机人造基板表面,在60℃烘箱中烘干固化1h,表面干燥完全,形成亲水层。

[0093]

3)涂覆无机颜料墨水

[0094]

水性无机颜料墨水的配制:重量百分比为30份的矿物无机颜料、1.0份淀粉、0.5份分散剂、0.3份消泡剂、68份的去离子水,超声搅拌直至粉料全部均匀分散在水中。

[0095]

将上述水性无机颜料墨水加入喷墨打印机,于亲水层上进行相应纹理的打印,喷墨打印完成后,在40℃的烘干箱中烘干固化2min,表面干燥完成,形成纹理层。

[0096]

4)打蜡

[0097]

在纹理层上打蜡,具体方法为:用2000#金刚石树脂软水磨片,细磨到光泽度达到50度,然后用3000#金刚石树脂水磨片喷洒xys

‑

a2快蜡,研磨,至光泽大提升到75,得无机人造石板材。

[0098]

5)对上述人造石板材进行性能检测。

[0099]

与真的天然石材作对比,人眼观察表面纹理和手敲击质感同时结合来进行对比判断,对比例2的人造石板材与真石材的仿真度接近80%。表面光泽度采用gb/t《建筑饰面材料镜向光泽度测定方法》检测,约为75。表面莫氏硬度按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,为1

‑

2h。耐磨性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,不耐磨。耐人工气候老化性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,试样破坏。防水抗渗透性能按照gb/t50082

‑

2009《普通混凝土长期性能和耐久性能实验方法标准》检测,为p4等级。表面耐污染性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,为3级。

[0100]

实施例1

[0101]

本实施例提供一种无机人造石板材及其制备方法,步骤如下:

[0102]

1)制备无机人造基板

[0103]

获取表面光泽度为90gs的无机人造基板。

[0104]

2)涂覆亲水活化剂

[0105]

把十二烷基磺酸钠(亲水活化剂)涂覆在无机人造基板表面,在60℃烘箱中烘干固化1h,表面干燥完全,形成亲水层。

[0106]

3)涂覆无机颜料墨水

[0107]

水性无机颜料墨水的配制:重量百分比为30份的矿物无机颜料、1.0份淀粉、0.5份分散剂、0.3份消泡剂、68份的去离子水,超声搅拌直至粉料全部均匀分散在水中。

[0108]

将上述水性无机颜料墨水加入喷墨打印机,于亲水层上进行相应纹理的打印,喷墨打印完成后,在40℃的烘干箱中烘干固化2min,表面干燥完成,形成纹理层。

[0109]

4)喷涂矿物粉末

[0110]

将350目的透辉石粉加入到热喷涂的设备中,以0.5kg/h的送粉量送入高温等离子火焰中,用150m/s速度的高压喷射气流,将经等离子体融化后的矿物粉末雾化液滴喷射到纹理层上,高速撞击使液滴展平在无机人造基板表面,在常温下极冷,快速凝固成一层坚硬透明、光滑的玻璃体薄膜,得到无机人造石板材。

[0111]

5)对上述人造石板材进行性能检测。

[0112]

与真的天然石材作对比,人眼观察表面纹理和手敲击质感同时结合来进行对比判断,观察发现,实施例1的人造石板材与真石材的仿真度接近95%。表面光泽度采用gb/t《建筑饰面材料镜向光泽度测定方法》检测,为85。表面莫氏硬度按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,达到7h。耐磨性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例1提高80%。耐人工气候老化性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例1提高70%。防水抗渗透性能按照gb/t50082

‑

2009《普通混凝土长期性能和耐久性能实验方法标准》检测,比对比例1提高75%。表面耐污染性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例1提高50%。

[0113]

实施例2

[0114]

本实施例提供一种无机人造石板材及其制备方法,步骤如下:

[0115]

1)制备无机人造基板

[0116]

获取表面光泽度为90gs的无机人造基板。

[0117]

2)涂覆亲水活化剂

[0118]

把聚氧乙烯月桂醇醚(亲水活化剂)涂覆在无机人造基板表面,在80℃烘箱中烘干固化1h,表面干燥完全,形成亲水层。

[0119]

3)涂覆无机颜料墨水

[0120]

水性无机颜料墨水的配制:重量百分比为45份的矿物无机颜料、5.0份淀粉、0.8份分散剂、0.5份消泡剂、50份的去离子水,超声搅拌直至粉料全部均匀分散在水中。

[0121]

将上述水性无机颜料墨水加入喷墨打印机,于亲水层上进行相应纹理的打印,喷墨打印完成后,在50℃的烘干箱中烘干固化2min,表面干燥完成,形成纹理层。

[0122]

4)喷涂矿物粉末

[0123]

将325目的石英粉加入到热喷涂的设备中,以1.0kg/h的送粉量送入高温等离子火焰中,用150m/s速度的高压喷射气流,将经等离子体融化后的矿物粉末雾化液滴喷射到纹理层上,高速撞击使液滴展平在无机人造基板表面,在常温下极冷,快速凝固成一层坚硬透明、光滑的玻璃体薄膜,得到无机人造石板材。

[0124]

5)对上述人造石板材进行性能检测。

[0125]

与真的天然石材作对比,人眼观察表面纹理和手敲击质感同时结合来进行对比判断,观察发现,实施例2的人造石板材与真石材的仿真度接近97%。表面光泽度采用gb/t《建

筑饰面材料镜向光泽度测定方法》检测为90。表面莫氏硬度按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,达到8h。耐磨性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例1提高85%。耐人工气候老化性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例1提高65%。防水抗渗透性能按照gb/t50082

‑

2009《普通混凝土长期性能和耐久性能实验方法标准》检测,比对比例1提高80%。表面耐污染性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例1提高60%。

[0126]

实施例3

[0127]

本实施例提供一种无机人造石板材及其制备方法,步骤如下:

[0128]

1)制备无机人造基板

[0129]

获取表面光泽度为90gs的无机人造基板。

[0130]

2)涂覆亲水活化剂

[0131]

把单油酸甘油酯(亲水活化剂)涂覆在无机人造基板表面,在70℃烘箱中烘干固化1h,表面干燥完全,形成亲水层。

[0132]

3)涂覆无机颜料墨水

[0133]

水性无机颜料墨水的配制:重量百分比为25份的矿物无机颜料、3.0份淀粉、0.3份分散剂、0.2份消泡剂、72份的去离子水,超声搅拌直至粉料全部均匀分散在水中。

[0134]

将上述水性无机颜料墨水加入喷墨打印机,于亲水层上进行相应纹理的打印,喷墨打印完成后,在60℃的烘干箱中烘干固化3min,表面干燥完成,形成纹理层。

[0135]

4)喷涂矿物粉末

[0136]

将450目的钾长石粉加入到热喷涂的设备中,以8.0kg/h的送粉量送入高温等离子火焰中,用150m/s速度的高压喷射气流,将经等离子体融化后的矿物粉末雾化液滴喷射到纹理层上,高速撞击使液滴展平在无机人造基板表面,在常温下极冷,快速凝固成一层坚硬透明、光滑的玻璃体薄膜,得到无机人造石板材。

[0137]

5)对上述人造石板材进行性能检测。

[0138]

与真的天然石材作对比,人眼观察表面纹理和手敲击质感同时结合来进行对比判断,观察发现,实施例3的人造石板材与真石材的仿真度接近95%。表面光泽度采用gb/t《建筑饰面材料镜向光泽度测定方法》检测为85。表面莫氏硬度按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,达到6h。耐磨性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例2提高70%。耐人工气候老化性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例2提高65%。防水抗渗透性能按照gb/t50082

‑

2009《普通混凝土长期性能和耐久性能实验方法标准》检测,比对比例2提高60%。表面耐污染性能按照jg/t463

‑

2014《建筑装饰用人造石英石板》检测,比对比例2提高45%。

[0139]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0140]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1