一种低膨胀系数玻璃纤维的生产系统及生产方法与流程

1.本发明涉及无机非金属材料技术领域,特别是指一种低膨胀系数玻璃纤维的生产系统及生产方法。

背景技术:

2.玻璃纤维(fiberglass),是一种性能优异的无机非金属材料,具有良好的绝缘性,同时耐热性强、抗腐蚀性好、机械强度高,但是性脆,耐磨性较差。它是以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造而成,其单丝的直径为几个微米到二十几个微米,相当于一根头发丝的1/20

‑

1/5,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料、电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。在玻璃纤维的应用过程中,随着复合材料制品尺寸的不断增加,人们对玻璃纤维的各项性能提出越来越高的要求。

3.现有技术中低膨胀系数玻璃纤维组合物性能很大程度上取决于玻璃纤维的组成,但是现有技术玻璃纤维具有较高的成型温度,且配方中添加的各组分及其配比不合理,易导致强度或弹性模量的降低。例如,fe2o3组分的引入,极易导致玻璃分相,使得稳定性变差,机械强度变差;氧化镁含量过高,会增加玻璃的析晶倾向。且玻璃纤维常规生产过程中原料混合不均匀,设备复杂。

技术实现要素:

4.为解决现有技术中存在的问题,本发明提供一种低膨胀系数玻璃纤维的生产系统及生产方法;本发明中原料通过气力混合并输送,方便快捷,生产设备简单,且制备的玻璃纤维在具有较好的稳定性的基础上还具有较高的弹性模量,适合规模化生产,本发明玻璃纤维组合物能够有效降低玻璃纤维成型温度,具有较低的热膨胀系数,同时具有较高的强度和弹性模量。

5.为解决上述技术问题,本发明提供技术方案如下:

6.一方面,本发明提供一种低膨胀系数玻璃纤维的生产系统,包括:混料装置、加热装置、池窑拉丝装置和浸润集丝装置;

7.所述混料装置包括原料罐、料仓、称量器和混合输送罐,所述原料罐中的原料通过气力输送至所述料仓,所述料仓中原料经过所述称量器称量后管道输送至所述混合输送罐,并利用气力将所述原料混合均匀,再经脉冲气力输送到所述池窑拉丝装置;

8.所述池窑拉丝装置包括单元窑和设置在所述单元窑末端的h型通路,所述原料在单元窑中熔融成玻璃液,然后流至所述h型通路,由所述h型通路中的铂金漏板流出,由拉丝机拉制形成纤维单丝;

9.所述浸润集丝装置包括为所述纤维单丝涂覆浸润剂的单丝涂油器、以及合并所述纤维单丝的集丝器,所述纤维单丝被收集后经拉丝机拉制卷绕成原丝饼。

10.进一步的,所述混料装置还包括脉冲气力提供装置,所述脉冲气力提供装置通过

管道连通所述原料罐和所述混合输送罐。

11.进一步的,所述加热装置包括以天然气为燃料的锅炉以及位于所述锅炉和池窑拉丝装置之间的换热器,用于对所述池窑拉丝装置供热,使原料熔融。

12.进一步的,所述生产系统还包括废丝回收装置,所述废丝回收装置包括使废丝混合均匀的废丝混合罐,所述废丝混合罐通过管道连通至所述单元窑,对废丝进行熔融处理。

13.进一步的,所述脉冲气力提供装置还连通废丝混合罐,通过气力将废丝混合并输送至所述单元窑中。

14.另一方面,本发明还提供一种低膨胀系数玻璃纤维的生产方法,利用上述低膨胀系数玻璃纤维的生产系统,包括:利用所述混合装置按比例称取玻璃纤维的原料,并输送至所述池窑拉丝装置中,通过加热装置对原料进行玻璃化、熔融处理,然后进行纺丝成型,得到玻璃纤维;然后再通过浸润集丝装置得到原丝饼。

15.进一步的,所述玻璃纤维原料由以下重量百分比组分组成:

[0016][0017]

所述yb2o3、gd2o3、y2o3重量比为1:1

‑

1.5:1

‑

1.5;r2o为na2o、k2o与li2o的混合物;其中na2o占r2o总重量的15

‑

22%,k2o与li2o重量比为1:1。

[0018]

优选的,所述玻璃纤维原料由以下重量百分比组分组成:

[0019][0020][0021]

优选的,所述cao、mgo与al2o3的重量比为1:0.3

‑

1:0.8

‑

2;所述yb2o3、gd2o3、y2o3重量比为1:1:1。

[0022]

与现有技术相比,本发明具有以下有益效果:

[0023]

本发明生产系统包括:混料装置、加热装置、池窑拉丝装置和浸润集丝装置;通过混料装置将玻璃纤维原料混合均匀,并通过气力输送至池窑拉丝装置,并通过加热装置对池窑拉丝装置进行加热,使得原料熔融,然后拉丝成型,得到玻璃纤维原丝,然后在表面涂覆浸润剂,集丝后得到原丝饼。本发明的玻璃纤维中各原料协同作用,使得制备的玻璃纤维不仅具有较低的热膨胀系数,还具有较高的弹性模量和抗拉强度。

[0024]

本发明中sio2形成玻璃的骨架主体,是网络形成物,为了提高玻璃纤维的强度和保证化学稳定性,限定的sio2含量一定。al2o3的添加对玻璃纤维析晶倾向和稳定性、机械强度产生影响,将其引入到硅氧网络中,使得玻璃结构趋向稳定,降低膨胀系数。

[0025]

同时,本发明中添加一定含量的b2o3、cao和mgo,通过对cao、mgo与al2o3的重量比的限定,使得较小离子半径的b、ca和mg能够进入到网络中,增加体系致密性,降低膨胀系数。同时,上述成份的添加再一定程度上降低玻璃的粘度,能够降低玻璃的熔融温度,并在一定程度上提高强度。

[0026]

本发明中还限定了yb2o3、gd2o3、y2o3的用量,三种例子均属于3价阳离子,能够在一定程度上提高网络的积聚,提高致密度,降低膨胀系数。同时,三种离子的离子半径不同,通过对粒径的级配能够有效防止三种离子在网络中的移动,提高玻璃纤维的力学性能。

[0027]

本发明在sio2和al2o3形成的网络中,引入多种离子,通过限定各物质的添加量,利用各离子之间的协同效应,使得网络更为紧密,各离子在网络中移动困难,从而获得具有较低热膨胀系数、较高力学性能的玻璃纤维组合物。

附图说明

[0028]

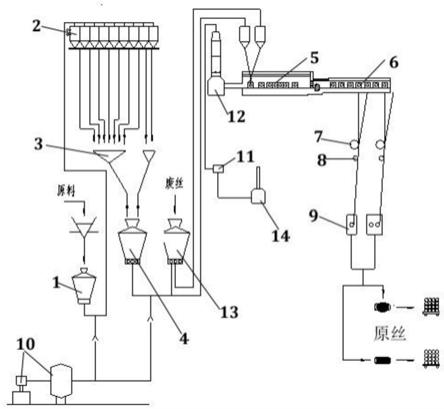

图1为本发明实施例1中低膨胀系数玻璃纤维的生产系统结构示意图。

具体实施方式

[0029]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

[0030]

本发明中,所使用的材料及试剂未有特殊说明的,均可从商业途径得到。

[0031]

本发明提供一种低膨胀系数玻璃纤维的生产系统及生产方法,具体实施例如下。

[0032]

实施例1

[0033]

一种低膨胀系数玻璃纤维的生产系统,见图1,包括:混料装置、加热装置、池窑拉丝装置和浸润集丝装置;

[0034]

混料装置包括原料罐1、料仓2、称量器3和混合输送罐4,原料罐1中的原料通过气力输送至料仓2,料仓2中原料经过称量器3称量后管道输送至混合输送罐4,并利用气力将原料混合均匀,再经脉冲气力输送到池窑拉丝装置中;

[0035]

池窑拉丝装置包括单元窑5和设置在单元窑5末端的h型通路6,原料在单元窑5中熔融成玻璃液,然后流至h型通路6,由h型通路6中的铂金漏板流出,由拉丝机拉制形成纤维单丝;

[0036]

浸润集丝装置包括为纤维单丝涂覆浸润剂的单丝涂油器7、以及合并纤维单丝的集丝器8,纤维单丝被收集后经拉丝机9拉制卷绕成原丝饼。

[0037]

进一步的,混料装置还包括脉冲气力提供装置10,脉冲气力提供装置10通过管道连通原料罐1和混合输送罐4。

[0038]

脉冲气力提供装置10为现有的市售装置,如空气压缩机。

[0039]

本发明生产系统包括:混料装置、加热装置、池窑拉丝装置和浸润集丝装置;通过混料装置将玻璃纤维原料混合均匀,并通过气力输送至池窑拉丝装置,并通过加热装置对池窑拉丝装置进行加热,使得原料熔融,然后拉丝成型,得到玻璃纤维原丝,然后在表面涂覆浸润剂,集丝后得到原丝饼。

[0040]

进一步的,加热装置可以包括以天然气为燃料的锅炉11以及位于锅炉11和池窑拉丝装置之间的换热器12,用于对池窑拉丝装置供热,使原料熔融。锅炉11还可以连通有废气处理装置14,以防止污染的产生。进一步的,生产系统还可以包括废丝回收装置,废丝回收装置包括使废丝混合均匀的废丝混合罐13,废丝混合罐13通过管道连通至单元窑5,对废丝进行熔融处理。

[0041]

进一步的,脉冲气力提供装置10还连通废丝混合罐13,通过气力将废丝混合并输送至单元窑5中,废丝回收,节约成本。

[0042]

本发明还提供一种低膨胀系数玻璃纤维的生产方法,利用上述低膨胀系数玻璃纤维的生产系统,包括:利用所述混合装置按比例(表1中实施例1)称取玻璃纤维的原料,并输送至所述池窑拉丝装置中,通过加热装置对原料进行玻璃化、熔融处理,然后进行纺丝成型,得到玻璃纤维;然后再通过浸润集丝装置得到原丝饼,浸润剂为专利cn109320100a专利实施例3的浸润剂,用量为玻璃纤维重量的0.1%;对制备的玻璃纤维进行性能测试,结果见表3。

[0043]

实施例2

‑6[0044]

按照表1中实施例2

‑

6配方称取原料,其余条件与实施例1相同。

[0045]

为进一步说明本技术的有益效果,因篇幅有限,仅以实施例5为例构建对比例如

下。

[0046]

对比例1

‑

10

[0047]

按照表2中对比例1

‑

10配方称取原料,其余条件与实施例5相同。

[0048]

对对比例1

‑

10制备的玻璃纤维进行性能检测,结果见表4。

[0049]

表1

[0050]

序号sio2al2o3caomgosroyb2o3gd2o3y2o3b2o3znona2ok2oli2o实施例1531515.480.511.51.2220.10.150.15实施例260141060.61.211.51.22.50.30.850.85实施例3551511100.61.51.21130.140.280.28实施例457201051111120.220.390.39实施例55514165.10.51.21.21.21.820.30.850.85实施例65614126.70.81.51.51.51.530.30.60.6

[0051]

表2

[0052]

序号sio2al2o3caomgosroyb2o3gd2o3y2o3b2o3znona2ok2oli2o对比例15514165.10.5

‑‑

1.81.81.820.30.850.85对比例25514165.10.51.8

‑‑

1.81.820.30.850.85对比例35514165.10.51.81.8

‑‑

1.820.30.850.85对比例45520.15100.51.21.21.21.820.30.850.85对比例55512.88220.220.51.21.21.21.820.30.850.85对比例65514165.10.50.721.441.441.820.30.850.85对比例75514165.10.51.440.721.441.820.30.850.85对比例85514165.10.51.441.440.721.820.30.850.85对比例95514165.10.51.21.21.21.8210.50.5对比例105514165.10.51.21.21.21.820.20.90.9

[0053]

将上述实施例和对比例的组分熔融后,进行纺丝成型,得到玻璃纤维,然后利用拉丝机形成原丝。对其性能进行测试,结果分别见表3和表4,其中,玻璃纤维的成型温度(lg3.0):玻璃的粘度为1000poise时的温度;玻璃的液相线温度:玻璃开始结晶的临界温度,一般为玻璃析晶温度上限;δt:成型温度与液相线温度的差值;浸胶纱抗拉强度:按照gb/t20310

‑

2006《玻璃纤维无捻粗纱浸胶纱试样的制作和拉伸强度的测定》中采用拉伸试验机进行测定;弹性模量:按照astmd2343标准,以万能电子试验机进行检测;膨胀系数:根据配方熔制玻璃液,倒入模具,利用切割机切割成4*4*25.4mm的条状样品,利用热膨胀仪检测室温(25℃)至300℃之间的热膨胀系数。

[0054]

表3

[0055]

[0056][0057]

由表3可知,本发明成功制备低膨胀系数玻璃纤维,热膨胀系数低至2ppm/℃,同时拉伸强度最高可达到3879mpa。同时,在sio2和al2o3形成的网络中,引入多种离子,利用各离子之间的协同效应,使得网络更为紧密,降低膨胀系数,提高强度,同时使得玻璃纤维成型温度和液相线温度较低,便于制备。

[0058]

表4

[0059][0060]

由表1

‑

4可知,与对比例1

‑

3相比,将本发明中yb2o3、gd2o3、y2o3三者替换为任一两者之后,得到的组合物与实施例相比玻璃纤维成型温度和液相线温度差别不大,但是热膨胀系数要明显高于本发明玻璃纤维的热膨胀系数,同时弹性模量和拉伸强度要远低于本发明玻璃纤维的弹性模量和拉伸强度。这可能是由于在本发明二氧化硅和氧化铝的基础网络上,较小离子半径的b、ca和mg能够进入到网络中,增加体系致密性,降低膨胀系数。同时,yb2o3、gd2o3、y2o3的用量,三种例子均属于3价阳离子,能够在一定程度上提高网络的积聚,提高致密度,降低膨胀系数。同时,三种离子的离子半径不同,通过对粒径的级配能够有效防止三种离子在网络中的移动,提高玻璃纤维的力学性能。

[0061]

对比例4

‑

8中,调整cao、mgo与al2o3和yb2o3、gd2o3、y2o3的比例范围使其不在本发明的保护范围之内,得到的玻璃纤维的热膨胀系数、弹性模量和拉伸强度较本发明实施例5差别较大,这是因为特定比例范围的cao、mgo与al2o3和yb2o3、gd2o3、y2o3协同作用,能够使得网络更为紧密,降低膨胀系数,同时在一定程度上提高强度。

[0062]

对比例9

‑

10中,调整na2o的用量,得到的玻璃纤维的热膨胀系数、弹性模量和拉伸强度较本发明实施例5均有所降低;这是因为li2o、na2o等能够极大程度的加速玻璃的融化,提高玻璃的化学稳定性、表面张力和析晶能力。

[0063]

综上,本发明在sio2和al2o3形成的网络中,引入多种离子,通过限定各物质的添加量,利用各离子之间的协同效应,使得网络更为紧密,各离子在网络中移动困难,从而获得具有较低热膨胀系数、较高力学性能的玻璃纤维组合物。

[0064]

以上所述是本发明的优选实施方式,对于本技术领域的普通技术人员来说,在不

脱离本发明所述原理的前提下,作出若干改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1