一种氨基磺酸的连续反应工艺及连续反应设备的制作方法

1.本发明涉及无机合成领域,特别是涉及一种氨基磺酸的连续反应工艺及连续反应设备。

背景技术:

2.氨基磺酸是一种硫酸的羟基被氨基取代而形成的无机固体酸,别名又叫固体硫酸,它具有不挥发、无臭味和对人体毒性小的特点。氨基磺酸可用于合成除草剂、防火剂、甜味剂、防腐剂、金属清洗剂等,是一种常见的化工原料。

3.现有氨基磺酸反应工艺为釜式反应,在反应釜注入定量105%硫酸(发烟硫酸),然后一边搅拌一边添加总量定量的尿素颗粒进行反应。在反应过程中,添加尿素的速度,反应釜降温水速度,为反应控制手段。在反应后,产生的反应产物含有过量的酸,需进行沉降和水洗,期间产生大约4:1的酸,需要处理。上述现有的氨基磺酸反应工艺存在如下缺陷:

4.(1)采用釜式反应,无法做到连续反应,反应过程中常因温度控制问题,釜内热量分布不均匀的问题,造成喷釜,有一定危险性,而且费料。

5.(2)在反应过程中的三氧化硫容易溢出,造成原料利用率低,而且需要进行环保处理。

6.(3)使用过量的酸,每出一吨产品同时产生4吨的废酸。

7.(4)反应时间过长,22~24小时为一个完整的反应周期。能耗比较大。

技术实现要素:

8.本发明要解决的技术问题是提供一种氨基磺酸的连续反应工艺及连续反应设备,使其能实现连续化、稳定化、安全化的生产,且反应效率高、能耗低、原料利用率高。

9.为解决上述技术问题,本发明采用如下技术方案:

10.一种氨基磺酸的连续反应工艺,包括:

11.(1)低温控制的第一阶段:

12.在高速剪切混合设备中加入105%的硫酸和尿素,将温度控制在10~20℃的低温状态下,溶解尿素;

13.(2)高温控制的第二阶段:

14.第一阶段的产物经管道进入第二阶段中的高速剪切混合设备中,将温度控制在70

‑

80℃的高温状态下,进行反应;

15.(3)气液分离阶段:

16.第二阶段的高速剪切混合设备还连接有气液分离设备,使反应中的气体和液体进行分离;

17.(4)固液分离阶段:

18.将气液分离设备分离出的液体经管道进入固液分离设备进行分离,最后获得氨基磺酸产品和废酸。

19.作为本发明进一步地改进,所述第一阶段中,采用多个高速剪切混合设备,各高速剪切混合设备之间通过管道串联;所述第一阶段中的高速剪切混合设备及各设备之间的管道均设置有温控设备,通过温控设备进行低温控制。

20.进一步地,所述温控设备为外圈夹套,通过通入冷却介质进行低温控制。

21.进一步地,所述第二阶段中的高速剪切混合设备为一个或多个;当第二阶段中的高速剪切混合设备为一个时,该高速剪切混合设备设置有温控设备;当第二阶段中的高速剪切混合设备为多个时,每个高速剪切混合连接有一个气液混合设备,各高速剪切混合设备及中间的连接管道、气液混合设备均设置有温控设备,通过温控设备进行高温控制。

22.进一步地,所述温控设备为外圈夹套,通过通入高温介质进行高温控制。

23.进一步地,所述第一阶段和第二阶段的高速剪切混合设备均为2个。

24.本发明还公开了一种氨基磺酸的连续反应设备,用于实施上述的连续反应工艺,包括通过管道依次串联的:第一阶段的高速剪切混合设备、第二阶段的高速剪切混合设备、气液分离设备和固液分离设备;所述第一阶段的高速剪切混合设备设置有低温温控设备,所述第二阶段的高速剪切混合设备设置有高温温控设备。

25.作为本发明进一步地改进,所述第一阶段的高速剪切混合设备为多个,各高速剪切混合设备之间通过管道串联;所述各高速剪切混合设备之间的管道也设置有低温温控设备。

26.进一步地,所述第二阶段的高速剪切混合设备为一个或多个;当第二阶段的高速剪切混合设备为一个时,该高速剪切混合设备设置有高温温控设备;当第二阶段的高速剪切混合设备为多个时,每个高速剪切混合设备连接有一个气液分离设备,各高速剪切混合设备及中间的连接管道、气液混合设备均设置有高温温控设备。

27.进一步地,所述高温温控设备和低温温控设备均采用外圈夹套形式;和/或,所述第一阶段和第二阶段的高速剪切混合设备均为2个。

28.通过采用上述技术方案,本发明至少具有以下优点:

29.1、本发明采用连续反应工艺,将氨基磺酸的反应分为两个主要阶段进行,在第一阶段主要是低温溶解阶段,通过控制此阶段的温度,并配合高速剪切混合,实现物料的充分溶解,有利于后期反应顺利进行,同时,由于过程中的低温控制,此过程不会发生反应,也不会产生三氧化硫逃逸,原料利用率高;第一阶段充分溶解的物料进入第二阶段进行高温反应,在高速剪切混合状态下,反应可迅速发生,且产生的二氧化碳气体直接由配套的气液分离设备及时排出。

30.2、本发明使用105%的硫酸在低温(10~20℃)状态下溶解尿素,然后在高温(70~80℃)状态下反应,将两个阶段完全分离开来,整个过程使用高速剪切混合设备和管道设备结合,实现了整个反应连续化,管道化,反应温度均匀而稳定;因此,本发明能够使得氨基磺酸这个磺化工艺(危险化工工艺)得以连续化生产,降低反应的危险系数,使得这个产品可以连续化,自动化,稳定的在控制下生产,为化工安全生产提供了一个本质化安全的生产技术。

31.3、本发明极大地缩短了反应时间,反应时间由现有工艺的22~24小时,缩短到小于1小时(分钟级别),极大地提高了反应效率,也降低了物料反应所需能耗。

附图说明

32.上述仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,以下结合附图与具体实施方式对本发明作进一步的详细说明。

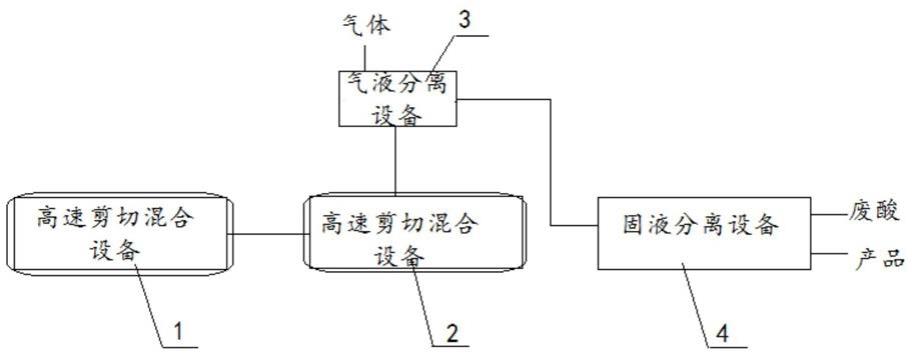

33.图1是本发明一实施例的氨基磺酸的连续反应设备的结构示意图。

34.图2为本发明又一实施例的氨基磺酸的连续反应设备的结构示意图。

具体实施方式

35.实施例1

36.如图1所示,该氨基磺酸的连续反应设备,包括通过管道依次串联的:第一阶段的高速剪切混合设备1、第二阶段的高速剪切混合设备2、气液分离设备3和固液分离设备4;第一阶段的高速剪切混合设备1设置有低温温控设备,第二阶段的高速剪切混合设备2设置有高温温控设备;在本实施例中,高温温控设备和低温温控设备均优选采用外圈夹套形式,可实现对温度精准而自动的控制。本领域技术人员可知,除了外圈夹套形式,还可以采用其他现有已知的各种形式的温控设备。另外,高速剪切混合设备优选泵式高速剪切混合设备。

37.利用上述的氨基磺酸的连续反应设备进行氨基磺酸的连续反应工艺包括:

38.(1)低温控制的第一阶段:

39.在第一阶段的高速剪切混合设备1中加入105%的硫酸和尿素,将温度控制在10℃的低温状态下,溶解尿素;

40.(2)高温控制的第二阶段:

41.第一阶段的产物经管道进入第二阶段中的高速剪切混合设备2中,将温度控制在70℃的高温状态下,进行反应;

42.(3)气液分离阶段;

43.第二阶段的高速剪切混合设备2还连接有气液分离设备3,使反应中的气体和液体进行分离;

44.(4)固液分离阶段:

45.将气液分离设备3分离出的液体经管道进入固液分离设备4进行分离,最后获得氨基磺酸产品和废酸。

46.实施例2

47.与实施例1的不同之处在于,第一阶段的温度控制在20℃的低温状态下;第二阶段的温度控制在80℃的高温状态下,其他相同。

48.实施例3

49.如图2所示,该氨基磺酸的连续反应设备,包括:2个第一阶段的高速剪切混合设备11、12,两个设备之间通过管道串联;高速剪切混合设备11、12及中间的连接管道均设置有低温温控设备;还包括2个第二阶段的高速剪切混合设备21、22,高速剪切混合设备21通过管道连接一个气液分离设备31,气液分离设备31的出液口通过管道连接高速剪切混合设备22,高速剪切混合设备22连接气液分离器32,气液分离器32的出液口连接固液分离设备4。其中,高速剪切混合设备21、22及中间的连接管道、气液混合设备31均设置有高温温控设备。在本实施例中,高温温控设备和低温温控设备均优选采用外圈夹套形式,可实现对温度进行精准而自动的控制本领域技术人员可知,除了外圈夹套形式,还可以采用其他现有已

知的各种形式的温控设备。另外,高速剪切混合设备优选泵式高速剪切混合设备。

50.利用上述的氨基磺酸的连续反应设备进行氨基磺酸的连续反应工艺包括:

51.(1)在高速剪切混合设备11中加入105%的硫酸和尿素,将温度控制在15℃的低温状态下,溶解尿素;同时,高速剪切混合设备12也用于在低温状态下的溶解反应;

52.(2)第一阶段的产物经管道进入第二阶段中的高速剪切混合设备21中,将温度控制在75℃的高温状态下,进行反应;反应的同时,利用气液分离设备31将反应中产生的二氧化碳排出,反应中的液体进入高速剪切混合设备22继续进行反应,在这个整个过程中,控制高速剪切混合设备21、气液分离设备31、高速剪切混合设备22及中间管道的温度也在75℃;

53.(3)高速剪切混合设备22在反应的同时,气液分离设备32将反应中的气液分离,其中二氧化碳直接排出,液体直接进入固液分离设备4进行分离,最后获得氨基磺酸产品和废酸。

54.实施例4

55.与实施例3的不同之处在于,第一阶段的温度控制在18℃的低温状态下;第二阶段的温度控制在78℃的高温状态下,其他相同。

56.在生产一吨的氨基磺酸产品时,利用上述实施例1

‑

4的连续反应设备及连续反应工艺,均能将反应时间控制在1个小时以内,且原料利用率高,实施例3、4的反应时间相对更短,反应效率更高。

57.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1