一种制备超细介孔氧化铝的方法及所得产物与流程

1.本发明属于无机非金属材料领域,具体涉及一种氧化铝的制备方法及所得产物。

背景技术:

2.介孔氧化铝属于γ型氧化铝,具有多孔结构,其孔径分布在2

‑

50nm范围内。介孔氧化铝材料具有活性位点多、负载量大、水热稳定性好等特点,作为催化剂或者催化剂载体,其已经取代了部分沸石分子筛的使用;介孔氧化铝对水中的污染物离子具有更强的吸附能力,是水处理领域新型的多相吸附剂;介孔氧化铝也可作为研磨材料、抛光材料、化妆品填料和无机膜材料等,是一类具有广阔发展前途的新型材料。

3.聂仁峰等以硝酸铝为铝源,以十六烷基三甲基溴化铵为阳离子模板剂,采用均匀沉淀法成功制得热稳定性较高和高度有序的介孔al2o3(介孔氧化铝的制备及其在甲醇脱水制二甲醚反应中的应用,《催化学报》,2011年)。李艳辉等以硫酸铝铵、尿素为原料,peg2000作为分散剂,通过水热法合成了三种形貌的勃姆石(alooh)(水热法制备介孔氧化铝的形貌演化研究,《无机材料学报》,2014年)。上述已有的制备方法因反应路线长、对操作条件要求高等因素,难以用于大规模的生产。

4.金属铝和水反应得到氢气和氢氧化铝,氢气作为能源材料输出,这项技术在清洁能源汽车等领域取得了诸多进展(例如专利hydrogen generation from water split reaction,wo/2002/014213a2)。铝水反应获得氢气后,含有氢氧化铝的浆料往往被当做废料排出(例如专利cn109734049a一种利用废旧铝材规模化制氢的方法和系统)。通过铝合金与水反应获得拟薄水铝石进而得到介孔氧化铝,是现有技术中尚没有人采用过的方式。

技术实现要素:

5.针对现有技术存在的不足之处,本发明提出了一种制备超细介孔氧化铝的方法。

6.本发明的又一目的是提出本制备方法得到的产物。

7.实现本发明上述目的的技术方案为:

8.一种制备超细介孔氧化铝的方法,包括以下步骤:

9.1)将金属铝熔化并加入催化剂,将熔融合金液浇铸成铝合金固体;所述催化剂是由以下低熔点金属中的一种或多种组成的合金、或含有以下低熔点金属中的一种或多种的化合物:锡、铋、汞、铟、铅、铋、锌、钾、锂和锑;

10.2)将所述铝合金固体加入铵盐的水溶液中进行反应;

11.3)将反应得到的浆料干燥;干燥的方式为自然干燥、烘干、真空冷冻干燥、喷雾干燥、有机溶剂冲洗以及抽滤中的一种或多种;

12.4)将干燥得到的物料在500~700℃下焙烧,得到介孔氧化铝粉体。

13.其中,步骤1)中,所述催化剂质量占原料的总质量的0.05~1.5%,优选为0.1~1.0%。

14.优选地,步骤1)中将熔融合金液浇铸成直径2~5mm的铝合金球。

15.进一步优选地,步骤2)中,将所述的铵盐的水溶液加热到温度为40~80℃,将所述铝合金固体加入铵盐的水溶液中进行反应,直到铝合金球反应消耗完全。

16.其中,所述铵盐为草酸铵、乙酸铵、碳酸氢铵、氯化铵、硝酸铵中的一种或多种,铵盐的质量分数为1~20%。

17.本发明的优选技术方案之一为,所述铵盐的质量分数为8~12%。可以更优选为10~12%。

18.其中,步骤3)中,干燥的方式为真空冷冻干燥、喷雾干燥、有机溶剂冲洗以及抽滤中的一种或多种;所述真空冷冻干燥的温度为

‑

(30~50)℃;所述喷雾干燥的进气口温度为200~400℃;所述有机溶剂为甲醇、乙醇、正丙醇、异丙醇、丙酮、四氢呋喃、乙腈中的一种或多种。

19.用于冲洗的有机溶剂按通常的理解,是能与水互溶的有机溶剂,例如无水乙醇、无水正丙醇、无水异丙醇等。

20.更优选地,步骤3)中,干燥的方式为抽滤和有机溶剂冲洗结合的方式,所述有机溶剂为乙醇。具体操作可以是:在抽滤过程中多次采用无水乙醇冲洗浆料,抽滤的次数可以是2~8次或操作人员根据实际情况进行的抽滤次数。

21.其中,步骤4)中焙烧的时间为2~5小时。

22.本发明所述的方法制备得到的产物。

23.本发明的有益效果在于:

24.不同于现有技术用沉淀法、水热法制备介孔氧化铝,本发明提出的制备超细介孔氧化铝的方法,基于铝合金与水反应,对得到的产物浆料进行分析和研究,通过对反应原料的调整、对产物处理方式的优化,成功获得超细粒径的介孔氧化铝,该介孔氧化铝具有大比表面积,颗粒均匀,具有广泛的应用。

25.本方法易于操作,使用的设备均可采用常规的反应容器、干燥等设备,可以实现工业规模的生产。

附图说明

26.图1为实施例1得到的介孔氧化铝粉体xrd图谱;

27.图2为实施例2得到的介孔氧化铝粉体xrd图谱。

具体实施方式

28.除非另有定义,本发明中所使用的所有科学和技术术语具有与本发明涉及技术领域的技术人员通常理解的相同的含义。

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.除特殊说明外,本发明所用的技术手段均为本领域已有的技术手段。

31.实施例1

32.一种制备介孔氧化铝的方法,包括以下步骤:

33.1)将金属铝熔化并加入催化剂,将熔融合金液浇铸成直径10~20mm的铝合金球;

34.所述催化剂是由以下低熔点金属中的一种或多种组成的合金、或含有以下低熔点金属中的一种或多种的化合物:锡、铋、汞、铟、铅、铋、锌、钾、锂和锑,所述催化剂质量占原料的总质量的0.05~1.5%。

35.具体本实施例中,催化剂采用铋铟锡锌合金bi

35

in

48.6

sn

16

zn

0.4

,催化剂质量占原料的总质量的0.5%。

36.2)去离子水加热到温度为60℃,将所述铝合金球加入去离子水溶液中进行反应,直到铝合金球反应消耗完全。

37.3)反应得到的拟薄水铝石浆料干燥;干燥的方式为喷雾干燥;

38.4)在马弗炉中,将得到的干燥粉体于500℃下焙烧2小时,得到介孔氧化铝粉体。

39.从上述的铝合金球和水的反应得到的浆料的粒度为d

50 29.116μm,焙烧后介孔氧化铝粉体的粒径为d

50 31.031μm,比表面积为276.53m2/g,总孔容为0.412ml/g,平均孔径4.48nm。图1示出焙烧后介孔氧化铝粉体的xrd图谱。

40.试验例1

41.本方法中,铝合金球反应消耗完全则可避免分离未反应铝合金球的工序。在反应温度、催化剂含量相同的情况下,铝合金球反应完全所需时间和球形状大小相关。以下是反应完全所需时间的试验:

42.直径20mm的铝合金球反应完全所需时间约5~6小时。

43.直径10mm的铝合金球反应完全所需时间约2小时。

44.直径5mm的铝合金球反应完全所需时间约1小时。

45.考虑到加工的易于操控,后续试验采用铝合金球直径为2

‑

5mm。

46.在实验过程中发明人发现,在与铝合金球反应的水里面添加适量的铵盐,会导致反应产物形态的显著变化。参见下面实施例。

47.实施例2

48.一种制备超细介孔氧化铝的方法,包括以下步骤:

49.1)将金属铝熔化并加入催化剂,将熔融合金液浇铸成直径2~5mm的铝合金球;催化剂成分和用量同实施例1。

50.2)将10%(wt)草酸铵水溶液加热到60℃,将所述铝合金球加入到所述铵盐的水溶液中进行反应,直到铝合金球反应消耗完全。

51.3)将反应得到的浆料干燥去除水分;干燥的方式为自然干燥、烘干、真空冷冻干燥、喷雾干燥、有机溶剂冲洗以及抽滤中的一种或多种;

52.4)在马弗炉中,将干燥得到的粉料于500℃下焙烧2小时,得到介孔氧化铝粉体。

53.从上述的铝合金球与草酸铵水溶液的反应得到的浆料粒度为d

50 0.932μm,焙烧后介孔氧化铝粉体的比表面积为288.19m2/g,总孔容为0.509ml/g,平均孔径5.88nm。

54.铝合金和水反应后所得浆料经分析得知其不同于实施例1,但图2示出焙烧后产物的xrd图谱,和实施例1焙烧后的产物(图1)具有相同的晶型,都是γ

‑

氧化铝。

55.本方法得到的浆料的粒度小,表面能大,在干燥过程中需要避免团聚。以下是发明人的部分干燥试验:

56.试验例2

57.按照实施例2方法,在步骤3),反应得到的浆料采用烘箱干燥,条件是:120℃,时间12小时。

58.干燥后的物料板结成硬块、产物粒度不好控制。

59.试验例3

60.按照实施例2方法,在步骤3),反应得到的浆料采用真空冷冻干燥,条件是:

‑

45℃冷冻3小时,保持该温度真空冷冻干燥30小时。

61.干燥后的物料松散,无板结的现象。在500℃马弗炉中焙烧2小时后,得到的物料研磨后粒径为d

50 1.037μm。基本保持了浆料的粒度。

62.试验例4

63.按照实施例2方法,在步骤3),反应得到的浆料采用喷雾干燥,进气口的温度为300℃,出气口温度为100℃。

64.干燥后的物料松散,没有团聚的现象。在500℃马弗炉中焙烧2小时后,得到的物料粒径为d

50 0.974μm,基本保持了浆料的粒度。

65.试验例5

66.按照实施例2方法,在步骤3),反应得到的浆料进行抽滤,在抽滤过程中多次采用无水乙醇冲洗浆料,将抽干的滤饼放入500℃马弗炉中焙烧2小时,焙烧后的物料疏松,研磨后物料的粒径为d

50

0.985μm,基本保持了浆料的粒度。

67.不同的干燥方法会影响浆料干燥后的粉体形态。为了获得超细粒度的介孔氧化铝粉体,比较试验了几种干燥方法。用烘箱将浆料直接烘干会板结成硬块,真空冷冻干燥、喷雾干燥和抽滤

‑

无水乙醇冲洗可基本保持浆料的粒度。进一步考虑能耗、工序长短等因素,后续试验采用了抽滤

‑

无水乙醇冲洗的干燥方式。

68.实施例3

69.一种制备超细介孔氧化铝的方法,包括以下步骤:

70.1)将金属铝熔化并加入催化剂,将熔融合金液浇铸成直径2~5mm的铝合金球;催化剂成分和用量同实施例1。

71.2)将10%(wt)乙酸铵水溶液加热到60℃,将所述铝合金球加入到所述铵盐的水溶液中进行反应,直到铝合金球反应消耗完全。

72.3)将反应得到的浆料干燥去除水分;干燥的方式为抽滤

‑

无水乙醇冲洗;

73.4)将干燥得到的粉料在500℃马弗炉中焙烧2小时,得到介孔氧化铝粉体。

74.从上述的铝合金球与乙酸铵水溶液的反应得到的浆料粒度为d

50 2.452μm,焙烧后介孔氧化铝粉体的粒度为d

50 2.367μm,比表面积为268.25m2/g,总孔容为0.431ml/g,平均孔径5.03nm。

75.实施例4

76.一种制备超细介孔氧化铝的方法,包括以下步骤:

77.1)将金属铝熔化并加入催化剂,将熔融合金液浇铸成直径2~5mm的铝合金球;催化剂成分和用量同实施例1。

78.2)将10%(wt)碳酸氢铵水溶液加热到40℃,将所述铝合金球加入到所述铵盐的水溶液中进行反应,直到铝合金球反应消耗完全。

79.3)将反应得到的浆料干燥去除水分;干燥的方式为抽滤

‑

无水乙醇冲洗;

80.4)将干燥得到的粉料在500℃马弗炉中焙烧2小时,得到介孔氧化铝粉体。

81.从上述的铝合金球与碳酸氢铵水溶液的反应得到的浆料粒度为d

50 4.285μm,焙烧后介孔氧化铝粉体的粒度为d

50 3.995μm,比表面积为252.76m2/g,总孔容为0.505ml/g,平均孔径4.85nm。

82.实施例5

83.一种制备超细介孔氧化铝的方法,包括以下步骤:

84.1)将金属铝熔化并加入催化剂,将熔融合金液浇铸成直径2~5mm的铝合金球;催化剂成分和用量同实施例1。

85.2)将5%(wt)草酸铵水溶液加热到60℃,将所述铝合金球加入到所述铵盐的水溶液中进行反应,直到铝合金球反应消耗完全。

86.3)将反应得到的浆料干燥去除水分;干燥的方式为抽滤

‑

无水乙醇冲洗;

87.4)将干燥得到的粉料在500℃马弗炉中焙烧2小时,得到介孔氧化铝粉体。

88.从上述的铝合金球与草酸铵水溶液的反应得到的浆料粒度为d

50 1.932μm,焙烧后介孔氧化铝粉体的粒度为d

50 2.101μm,比表面积为280.52m2/g,总孔容为0.492ml/g,平均孔径5.21nm。

89.实施例6

90.一种制备超细介孔氧化铝的方法,包括以下步骤:

91.1)将金属铝熔化并加入催化剂,将熔融合金液浇铸成直径2~5mm的铝合金球;催化剂成分和用量同实施例1。

92.2)将8%(wt)草酸铵水溶液加热到60℃,将所述铝合金球加入到所述铵盐的水溶液中进行反应,直到铝合金球反应消耗完全。

93.3)将反应得到的浆料干燥去除水分;干燥的方式为抽滤

‑

无水乙醇冲洗;

94.4)将干燥得到的粉料在500℃马弗炉中焙烧2小时,得到介孔氧化铝粉体。

95.从上述的铝合金球与草酸铵水溶液的反应得到的浆料粒度为d

50 1.532μm,焙烧后介孔氧化铝粉体的粒度为d

50 1.557μm,比表面积为273.78m2/g,总孔容为0.511ml/g,平均孔径5.04nm。

96.实施例7

97.一种制备超细介孔氧化铝的方法,包括以下步骤:

98.1)将金属铝熔化并加入催化剂,将熔融合金液浇铸成直径2~5mm的铝合金球;催化剂成分和用量同实施例1。

99.2)将12%(wt)草酸铵水溶液加热到60℃,将所述铝合金球加入到所述铵盐的水溶液中进行反应,直到铝合金球反应消耗完全。

100.3)将反应得到的浆料干燥去除水分;干燥的方式为抽滤

‑

无水乙醇冲洗;

101.4)将干燥得到的粉料在500℃马弗炉中焙烧2小时,得到介孔氧化铝粉体。

102.从上述的铝合金球与草酸铵水溶液的反应得到的浆料的粒度为d

50 1.305μm,焙烧后介孔氧化铝粉体的粒度为d

50 1.284μm,比表面积为271.63m2/g,总孔容为0.485ml/g,平均孔径4.98nm。

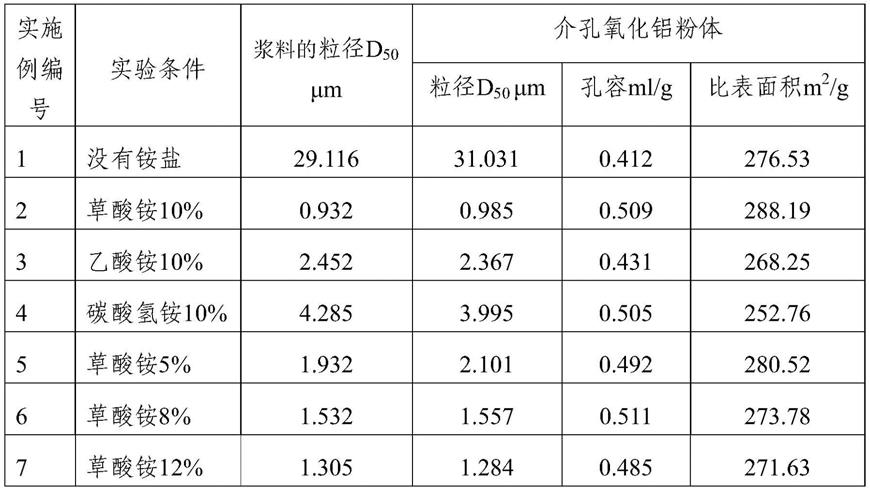

103.表1:不同试验条件得到的实验结果

[0104][0105]

试验中比较了现有技术中常用的几种铵盐,可知在本方法用铝合金与水反应的条件下,草酸铵能够获得最小粒径的超细介孔氧化铝粉体。

[0106]

虽然,以上通过实施例对本发明进行了说明,但本领域技术人员应了解,在不偏离本发明精神和实质的前提下,对本发明所做的改进、替换和变型,均应属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1