一种六氟磷酸盐的清洁生产工艺的制作方法

1.本发明涉及离子电池生产技术领域,具体涉及一种六氟磷酸盐的清洁生产工艺。

背景技术:

2.六氟磷酸盐最主要是作为电池电解质用于储能电池,锂离子电池具有能量密度高、平均输出电压高、自放电小及无记忆效应等诸多优点;而钠离子电池则具有成本低的优点。

3.六氟磷酸锂的制备方法有气固反应法、无水hf溶剂法、有机溶剂法和离子交换法等。使用氢氟酸做溶剂,是目前使用的主要工艺。hf溶剂法是将lif溶于hf溶液中,然后通入pf5气体进行反应。还可以用pcl5代替pf5,从而降低生产成本。例如,cn1263047a公开了六氟磷酸锂(lipf6)的制备方法,采用五氯化磷(pcl5)、氯化锂(licl)和氢氟酸(hf)作为原料。

4.关于六氟磷酸钠的研究相对较少,cn108946769a公开了一种六氟磷酸钠的制备方法,将五氟化磷气体通入到已投加有氯化钠和无水氟化氢的反应釜中进行充分反应,得到六氟磷酸钠溶液。

5.采用五氯化磷与无水hf反应生成五氟化磷的方法,是制备非水电解质六氟磷酸锂或六氟磷酸钠的重要环节。但是该工艺过程中,所制备得到的五氟化磷中会含有大量的副产氯化氢气体,并且还夹杂着氟化氢气体。

6.目前五氟化磷常用的纯化方法有冷凝法、精馏法和蒸馏法等。但是,五氟化磷沸点为

‑

84.5℃,氯化氢沸点为

‑

85℃,沸点相差很小,实际上很难通过一次处理实现高效分离;而氯化氢与氟化氢的混合气体若不经处理,也无法直接再利用,从而造成了原料消耗的增加以及三废排放量的增加。现有的处理方法是将含氟化氢的氯化氢气体吸收成含氟盐酸外售,但是由于盐酸中氟的存在会对环境产生潜在的危害。针对氟化氢和氯化氢分离的技术,主要是采用吸附法,吸附法是依据蚀刻尾气组分与所选择的特定吸附剂之间的物理或化学吸附力大小实现有选择性地分离与净化,常用的吸附剂有活性氧化铝,cn103896214a公开了一种使用氧化铝去除氯化氢气体中氟化氢气体的方法,该方法是将含有氟化氢气体的氯化氢气体通过活化的氧化铝粉末或活化的氧化铝分子筛,使氟化氢与氧化铝发生反应而被除去,反应条件为:温度

‑

40℃~200℃;反应压力0.1mpa~5mpa,反应时间为30s~20min,但是通过化学反应吸附氟化氢后的氧化铝,脱附困难,需要800℃左右的高温。利用氟化钙与hf在较低温度下发生化学反应而选择性地通过化学吸附吸附氟化氢,形成络合物,再在较高的温度下进行脱附,操作过程中温度比较低,但吸附剂损失率大。

技术实现要素:

7.针对现有技术存在的上述不足,本发明的目的在于提供一种六氟磷酸盐的清洁生产工艺。

8.为实现以上目的,本发明采用如下技术方案:

9.一种六氟磷酸盐的清洁生产工艺,其特征在于,包含以下步骤:

10.步骤一、将五氯化磷与无水氢氟酸或者氟化氢气体进行反应,制备五氟化磷,将反应后所得气体混合物通过氟化锂进行吸附,解吸后得到纯化后的五氟化磷气体;未被吸附的氯化氢和氟化氢气体再通过变温变压进行吸附分离后,分别得到氯化氢气体和氟化氢气体;

11.步骤二、六氟磷酸盐的制备:将所得纯化后的五氟化磷与锂源或钠源反应制备得到六氟磷酸盐;

12.步骤三、将步骤一分离所得的氟化氢作为原料引入五氟化磷的制备步骤中回用。

13.进一步地,所述步骤一中五氯化磷通过三氯化磷与氯气反应制备得到。

14.进一步地,所述五氯化磷的制备原料三氯化磷通过黄磷与氯气反应制备得到。

15.进一步地,收集步骤一中分离后的氯化氢气体,进行催化氧化反应,并分离反应所得混合气体后得到氯气,将所得氯气作为原料引入到五氯化磷的制备步骤中回用和/或者将所得氯气作为原料引入到三氯化磷的制备步骤中进行回用。

16.进一步地,所述六氟磷酸盐为六氟磷酸锂或六氟磷酸钠。

17.进一步地,所述锂源为氟化锂;所述钠源为氟化钠或氯化钠。

18.进一步地,所述氟化锂的吸附温度为30~100℃,氟化锂的解吸温度为220~250℃。

19.进一步地,通过变温变压吸附分离氟化氢和氯化氢;变温变压吸附中:吸附压力为0.20~0.5mpa、吸附阶段的温度由30~50℃逐渐降到15~25℃;真空解吸压力为

‑

0.05~

‑

0.1mpa、解吸温度为70~100℃。

20.进一步地,所述变温变压吸附中,采用的吸附剂是氧化铝与氟化钙复合吸附剂,其制备方法为:将质量比为2~5:100的硫酸铝与去离子水配置成溶液,在硫酸铝溶液中加入氟化钙颗粒,加热至60~65℃并搅拌,同时滴加氨水控制ph值为7~7.5,滴加完毕后保温继续反应20~30min,然后静置陈化4~5小时,将陈化后的固液混合物过滤、清洗、离心后烘干,在500~600℃下焙烧0.5~1小时,得到氧化铝与氟化钙复合吸附剂。

21.进一步地,氧化铝与氟化钙复合吸附剂制备过程中,优选的,所述氨水质量浓度为3~5%。

22.优选的,所述氟化钙颗粒的粒径为5微米~50微米。

23.优选的,所述搅拌速度为300~500rpm。

24.优选的,所述氟化钙是通过硝酸钙、氯化钙或氢氧化钙与氟化钾、氟化钠、氟化铵或氟化氢反应,以直接沉淀法制备得到。

25.与现有技术相比,本发明六氟磷酸锂的清洁生产工艺具有以下有益效果:

26.(1)本发明首次提出了一种六氟磷酸锂的全过程清洁生产工艺,将五氟化磷生产过程中得到的混合气体进行分离,hf循环利用;还可以进一步将分离得到的氯化氢进行催化氧化后分离得到氯气,用于五氯化磷和/或三氯化磷的生产工艺中,整个生产过程绿色环保,废弃物排放少;

27.(2)本发明提出了一种五氟化磷、氟化氢和氯化氢的分离工艺,先分离出五氟化磷,再通过变温变压吸附分离氯化氢和氟化氢,分离效果好;

28.(3)本发明提出了一种分离氟化氢和氯化氢的吸附剂,将氧化铝负载在氟化钙上,该吸附剂对hf的选择性吸附效果好,并且易于解吸,再生容易,通过工艺控制,氧化铝对氟

化氢气体主要是物理吸附,不需要高温解吸,并且氧化铝负载于氟化钙上,可以降低氟化钙的损失。

附图说明

29.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

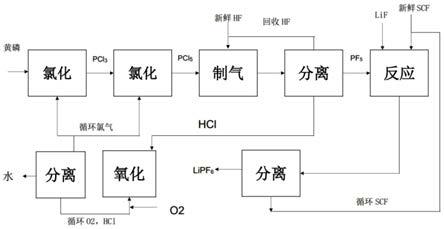

30.图1为本发明实施例1六氟磷酸锂的清洁生产工艺流程图;

31.图2为吸附剂经过循环使用对hf去除率的比较。

具体实施方式

32.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

33.本发明实施例中所使用的原料、溶剂及反应装置均经过除水处理。

34.实施例1

35.如图1所示,一种六氟磷酸锂的清洁生产工艺,包含下述步骤:

36.步骤一、五氟化磷的制备:将pcl5置于密闭的反应器中,再通入无水hf进行反应,反应温度控制在70~90℃,压力控制在0.12~0.15mpa,氟化氢与五氯化磷摩尔比为10~15:1;

37.将步骤一反应后所得气体混合物通过氟化锂吸附反应所得五氟化磷,吸附温度为30~100℃,吸附完成后,首先在105~110℃、

‑

0.04mpa进行解吸,解吸所得气体主要为hf气体,可以直接回用于五氟化磷的制备过程;并继续升高温度在220~250℃进行解吸,解吸过程中还可以降低压力,例如在

‑

0.04mpa、230℃条件下,解吸后得到纯化后的五氟化磷;未被吸附的氯化氢和氟化氢气体,通入装有吸附剂的不锈钢吸附柱中,进行变温变压吸附,停留时间约为20~40分钟,hf被吸附,吸附过程中,吸附压力为0.20~0.5mpa、吸附阶段的温度由30~50℃逐渐降到15~25℃;真空解吸压力为

‑

0.05mpa~

‑

0.1mpa、解吸温度为70~100℃,解吸时间约为30分钟;

38.变温变压吸附具体包括以下过程:待分离气体通过压缩机压缩至所需压力后,从不锈钢柱的底部进入,进行氟化氢和氯化氢的吸附分离、同时不锈钢柱的温度逐渐下降到预定的吸附温度,氟化氢被吸附剂吸附,氯化氢从不锈钢柱顶部排出;升温真空解吸阶段:经过蒸汽加热器或者油浴加热的方法,对不锈钢柱内的吸附剂进行再生,达到预定的解吸温度后,开始抽真空解吸;解吸完成后,对不锈钢柱进行降温,开始下一个循环操作。

39.步骤二、六氟磷酸锂的制备:将五氟化磷与氟化锂反应制备得到六氟磷酸锂。本实施例中,六氟磷酸锂的合成采用液体二氧化碳或者超临界二氧化碳流体作为溶剂,具体可参考cn107697933a,分离六氟磷酸锂产品和超临界流体(scf)后,超临界流体作为溶剂可以循环利用。

40.步骤三、将解吸后所得的氟化氢冷凝后作为原料引入步骤一中回用。

41.本实施例中,三氯化磷的制备方法如下:将黄磷与氯气反应制备得到三氯化磷;合

成pcl3的原料为液态黄磷和氯气,反应温度80~95℃,氯化釜内压力维持在1~10kpa,所述黄磷与氯气摩尔比为1:3~4;

42.五氯化磷的制备方法如下:将步骤一制备得到的三氯化磷继续与氯气反应制备五氯化磷,或者将步骤一得到的三氯化磷经过纯化后再与氯气反应制备五氯化磷,反应温度为50~130℃,反应过程中进行搅拌;可以采用现有工艺直接制备得到纯度≥99%的五氯化磷产品,或者对纯度低的五氯化磷产品进行纯化后得到高纯度五氯化磷产品。

43.进一步地,收集步骤一中分离后的氯化氢气体,进行催化氧化反应,制备氯气;氯化氢催化氧化可以采用催化剂氧化,参考cn104591090a,所述催化剂为钌催化剂、铜催化剂或铜钌复合催化剂,优选掺杂有金、钯、铂、锇、铱、镍或铬等助催化剂,更优选的是负载在载体上的催化剂;也可以采用光催化氧化,参考cn110817803a,在光照条件下,氯化氢与氧气反应生成至少包含氯气和水的混合物;再分离得到氯气(参考cn103832975a);将所得氯气作为原料引入到五氯化磷的制备步骤中回用和/或者将所得氯气作为原料引入到三氯化磷的制备步骤中进行回用。氯化氢氧化所得包含氯气和水的混合物分离后得到的水可以排出系统,而氯化氢和氧气则循环进催化氧化系统,进行循环利用。

44.所述变温变压吸附中,采用的吸附剂是氧化铝与氟化钙复合吸附剂,其制备方法为:将质量比为2:100的硫酸铝与去离子水配置成溶液,在硫酸铝溶液中加入粒径为5微米~50微米氟化钙颗粒,加热至60℃并搅拌,搅拌速度为300~500rpm,同时滴加氨水控制ph值为7~7.5,所述氨水质量浓度为3%,滴加完毕后保温继续反应20~30min,然后静置陈化4~5小时,将陈化后的固液混合物过滤、清洗、离心后烘干,在500~600℃下焙烧0.5~1小时,得到氧化铝与氟化钙复合吸附剂。

45.所述氟化钙是通过硝酸钙、氯化钙或氢氧化钙与氟化钾、氟化钠、氟化铵或氟化氢反应,以直接沉淀法制备得到。

46.本实施例中,全部采用新鲜原料,制备所得六氟磷酸锂纯度为99.91%,其中游离酸含量为18ppm,水分含量4.7ppm。

47.经检测,解吸所得的氟化氢纯度为99.2%,分离后所得氯化氢纯度为99.4%,五氟化磷纯度为99.5%;将收集所得的解吸后的氟化氢,以及分离后所得氯化氢氧化并分离后得到的氯气,以及五氟化磷,进行回用后,制备所得六氟磷酸锂纯度为99.89%,其中游离酸含量为20ppm,水分含量4.6ppm。

48.实施例2

49.一种六氟磷酸锂的清洁生产工艺,同实施例1,区别在于:变温变压吸附中,采用的吸附剂是氧化铝与氟化钙复合吸附剂,其制备方法为:将质量比为5:100的硫酸铝与去离子水配置成溶液,在硫酸铝溶液中加入粒径为5微米~50微米氟化钙颗粒,加热至65℃并搅拌,搅拌速度为300~500rpm,同时滴加氨水控制ph值为7~7.5,所述氨水质量浓度为5%,滴加完毕后保温继续反应20~30min,然后静置陈化4~5小时,将陈化后的固液混合物过滤、清洗、离心后烘干,在500~600℃下焙烧0.5~1小时,得到氧化铝与氟化钙复合吸附剂。

50.本实施例中,全部采用新鲜原料,制备所得六氟磷酸锂纯度为99.92%,其中游离酸含量为17ppm,水分含量4.3ppm。

51.经检测,解吸所得的氟化氢纯度为99.1%,分离后所得氯化氢纯度为99.3%,五氟化磷纯度为99.5%;将收集所得的解吸后的氟化氢,以及分离后所得氯化氢氧化并分离后

得到的氯气,以及五氟化磷,进行回用后,制备所得六氟磷酸锂纯度为99.93%,其中游离酸含量为20ppm,水分含量4.6ppm。

52.实施例3

53.一种六氟磷酸锂的清洁生产工艺,同实施例1,区别在于:变温变压吸附中,采用的吸附剂是氧化铝与氟化钙复合吸附剂,其制备方法为:将质量比为4:100的硫酸铝与去离子水配置成溶液,在硫酸铝溶液中加入粒径为5微米~50微米氟化钙颗粒,加热至63℃并搅拌,搅拌速度为300~500rpm,同时滴加氨水控制ph值为7~7.5,所述氨水质量浓度为4%,滴加完毕后保温继续反应20~30min,然后静置陈化4~5小时,将陈化后的固液混合物过滤、清洗、离心后烘干,在500~600℃下焙烧0.5~1小时,得到氧化铝与氟化钙复合吸附剂。

54.本实施例中,全部采用新鲜原料,制备所得六氟磷酸锂纯度为99.90%,其中游离酸含量为20ppm,水分含量5.1ppm。

55.经检测,解吸所得的氟化氢纯度为99.3%,分离后所得氯化氢纯度为99.2%,五氟化磷纯度为99.6%;将收集所得的解吸后的氟化氢,以及分离后所得氯化氢氧化并分离后得到的氯气,以及五氟化磷,进行回用后,制备所得六氟磷酸锂纯度为99.91%,其中游离酸含量为16ppm,水分含量4.9ppm。

56.实施例4

57.一种六氟磷酸钠的清洁生产工艺,包含下述步骤:

58.s1、三氯化磷的制备:将黄磷与氯气反应制备得到三氯化磷;

59.s2、五氯化磷的制备:将步骤一制备得到的三氯化磷继续与氯气反应制备五氯化磷;

60.s3、五氟化磷的制备:将步骤二制备得到的pcl5置于密闭的反应器中,再通入无水hf进行反应;

61.s4、分离五氟化磷、氯化氢和氟化氢:将s3反应后所得气体混合物通过氟化锂吸附反应所得五氟化磷,吸附温度为30~100℃,吸附完成后,首先在105~110℃、

‑

0.04mpa进行解吸,解吸所得气体主要为hf气体,可以直接回用于五氟化磷的制备过程;并继续升高温度在220~250℃进行解吸,解吸过程中还可以降低压力,例如在

‑

0.04mpa、230℃条件下,解吸后得到纯化后的五氟化磷;未被吸附的氯化氢和氟化氢气体,通过变温变压吸附进行分离;

62.s5、六氟磷酸钠的制备:将五氟化磷与氯化钠反应制备得到六氟磷酸钠,采用超临界二氧化碳为溶剂;

63.s6、催化氧化副产物氯化氢:收集步骤四中分离后的氯化氢,进行催化氧化反应,制备氯气;氯化氢催化氧化可以采用催化剂氧化,参考cn104591090a,所述催化剂为钌催化剂、铜催化剂或铜钌复合催化剂,优选掺杂有金、钯、铂、锇、铱、镍或铬等助催化剂,更优选的是负载在载体上的催化剂;也可以采用光催化氧化,参考cn110817803a,在光照条件下,氯化氢与氧气反应生成至少包含氯气和水的混合物;再分离得到氯气;

64.s7、循环利用分离物:将步骤四解吸后所得的氟化氢冷凝后作为原料引入步骤三中回用;将步骤六制备的氯气作为原料引入到步骤一和/或步骤二中回用。

65.所述s4中的变温变压吸附中,采用的吸附剂是氧化铝与氟化钙复合吸附剂,其制备方法为:将质量比为3:100的硫酸铝与去离子水配置成溶液,在硫酸铝溶液中加入粒径为5微米~50微米氟化钙颗粒,加热至62.5℃并搅拌,搅拌速度为300~500rpm,同时滴加氨水

控制ph值为7~7.5,所述氨水质量浓度为3~5%,滴加完毕后保温继续反应20~30min,然后静置陈化4~5小时,将陈化后的固液混合物过滤、清洗、离心后烘干,在500~600℃下焙烧0.5~1小时,得到氧化铝与氟化钙复合吸附剂。

66.所述氟化钙是通过硝酸钙、氯化钙或氢氧化钙与氟化钾、氟化钠、氟化铵或氟化氢反应,以直接沉淀法制备得到。

67.本实施例中,全部采用新鲜原料,制备所得六氟磷酸钠纯度为99.89%,其中游离酸含量为22ppm,水分含量3.9ppm。

68.经检测,s4解吸所得的氟化氢纯度为99.5%,分离后所得氯化氢纯度为99.4%,五氟化磷纯度为99.4%;将收集所得的解吸后的氟化氢,以及分离后所得氯化氢氧化并分离后得到的氯气,以及五氟化磷,进行回用后,制备所得六氟磷酸钠纯度为99.88%,其中游离酸含量为20ppm,水分含量4.2ppm。

69.实施例5

70.吸附剂进行循环吸附,进行各吸附剂性能对比试验,每批次进料中hf含量约为10000ppm,对hf脱除率见图2,hf脱除率=(吸附前hf含量

‑

吸附后hf含量)/吸附前hf含量,吸附压力为0.20~0.5mpa、吸附阶段的温度由30~50℃逐渐降到15~25℃;真空解吸压力为

‑

0.05~

‑

0.1mpa、解吸温度为70~100℃。

71.其中:1#、2#、3#样品分别为实施例1、实施例2和实施例3中所制备的氧化铝与氟化钙复合吸附剂;

72.4#样品为5微米~50微米氟化钙颗粒;

73.5#样品制备方法如下:将质量比为1:100的硫酸铝与去离子水配置成溶液,在硫酸铝溶液中加入粒径为5微米~50微米氟化钙颗粒,加热至60℃并搅拌,搅拌速度为300~500rpm,同时滴加氨水控制ph值为7~7.5,所述氨水质量浓度为3%,滴加完毕后保温继续反应20~30min,然后静置陈化4~5小时,将陈化后的固液混合物过滤、清洗、离心后烘干,在500~600℃下焙烧0.5~1小时,得到氧化铝与氟化钙复合吸附剂。

74.6#样品制备方法如下:将质量比为6:100的硫酸铝与去离子水配置成溶液,在硫酸铝溶液中加入粒径为5微米~50微米氟化钙颗粒,加热至60℃并搅拌,搅拌速度为300~500rpm,同时滴加氨水控制ph值为7~7.5,所述氨水质量浓度为3%,滴加完毕后保温继续反应20~30min,然后静置陈化4~5小时,将陈化后的固液混合物过滤、清洗、离心后烘干,在500~600℃下焙烧0.5~1小时,得到氧化铝与氟化钙复合吸附剂。

75.从图2可以看出,本发明吸附剂,在循环10次后,对氟化氢依然有很高的脱除率。

76.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1