均匀掺铝的大小颗粒四氧化三钴的制备方法及正极材料与流程

1.本发明涉及锂电池正极材料技术领域,具体而言,涉及一种均匀掺铝的大小颗粒四氧化三钴的制备方法及其制得的正极材料。

背景技术:

2.随着消费电子类产品的不断发展,产品技术不断更新换代,可移动设备终端越来越倾向于小型化和轻量化,这对锂离子电池材料提出了更高的要求。在现有的工艺体系和技术下,综合能量密度、安全性、循环性能等方面考量,钴酸锂材料依然是不可替代的最佳选择。

3.为满足更高要求,提高电压是必要的方式,但在高电压下,钴酸锂材料会产生不可以相变导致其性能下降迅速,为解决这一问题,包覆和掺杂时有效是手段。掺杂元素的种类有很多种,通过元素的掺入,提高钴酸锂高电压下晶体结构稳定性,进而提高其性能。目前铝掺杂效果较好,研究较多,但四氧化三钴中铝元素分布的均匀性和存在状态会对后续钴酸锂的性能的发挥有直接影响,因此有必要提高铝的掺杂均匀性。

4.此外,在后续的制备成成品时,需要对大小颗粒进行极配,以提高极极片真密度,实现较好的容量等性能发挥。目前采用的是掺铝大、小颗粒四氧化三钴分别制备的方法,这个过程中铝掺杂会存在一些不可避免的缺陷,一是大颗粒四氧化三钴掺杂铝的时候,容易发生偏析、局部聚集等不利现象,并且后期容易出现一些小颗粒,对后续电化学性能的发挥不利,二是小颗粒四氧化三钴因为粒径小,生长时间短,导致铝掺杂极不均匀,颗粒球形度低,导致颗粒容量低、循环性能差等。

技术实现要素:

5.本发明的目的在于提供一种均匀掺铝的大小颗粒四氧化三钴的制备方法,可以实现铝的均匀掺杂,提高颗粒球形度,以及避免颗粒长大后表面活性降低所带来的出核、元素偏析等。基于该四氧化三钴制成的正极材料在容量、循环等方面的电化学性能方面有很大改善。

6.为实现上述目的,本发明采用以下技术方案:

7.一种均匀掺铝的大小颗粒四氧化三钴的制备方法,包括以下步骤:

8.(1)前期大颗粒制备:以碳酸氢铵溶液为底液,边搅拌边并流加入钴盐溶液、铝盐溶液和碳酸氢铵溶液,直至颗粒达到一定粒径,得到料a;

9.(2)前期小颗粒制备:以碳酸氢铵溶液为底液,边搅拌边并流加入钴盐溶液和铝盐溶液,当浆液ph达到8时,通入碳酸氢铵溶液,直至颗粒达到一定粒径,得到料b;

10.(3)将料a和料b混合,边搅拌边并流加入钴盐溶液、铝盐溶液和碳酸氢铵溶液,直至颗粒达到一定粒径,得到料c;

11.(4)将料c洗涤烘干,借助通风进行大小颗粒的分离,然后将大颗粒和小颗粒分别烧结,得到均匀掺铝的大小颗粒四氧化三钴材料。

12.进一步地,步骤(1)中,钴盐包括硫酸钴、氯化钴、硝酸钴、乙酸钴的一种或几种。

13.进一步地,步骤(1)中,铝盐包括氯化铝、硫酸铝、硝酸铝、偏铝酸钠的一种或几种。

14.进一步地,步骤(1)、(2)和(3)中,钴盐溶液浓度为0.5

‑

2mol/l,铝盐溶液浓度为0.01

‑

0.3mol/l,碳酸氢铵溶液浓度为1

‑

3mol/l,钴盐、铝盐和碳酸氢铵的进液摩尔量比值为1:(0.01

‑

0.15):(2

‑

3.5)。

15.进一步地,步骤(1)中,搅拌速度为100

‑

300r/min,温度为40

‑

60℃,并流加入溶液后控制溶液ph为7

‑

7.8。

16.进一步地,步骤(1)中,颗粒达到的粒径为10

‑

18μm。

17.进一步地,步骤(2)中,搅拌速度为300

‑

600r/min,温度为30

‑

50℃,通入碳酸氢铵溶液后控制溶液ph为7.8

‑

8.2。

18.进一步地,步骤(2)中,颗粒达到的粒径为0.5

‑

2μm。

19.进一步地,步骤(3)中,搅拌速度为50

‑

150r/min,温度为50

‑

60℃,并流加入溶液后控制溶液ph为7

‑

7.8。

20.进一步地,步骤(3)中,料a和料b的摩尔比为1:(0.1

‑

0.5)。

21.进一步地,步骤(3)中,颗粒达到的中值粒径为18

‑

26μm。

22.进一步地,步骤(4)中,通风的风速(风力)为10

‑

20m/s。

23.进一步地,步骤(4)中,大颗粒的烧结温度为500

‑

700℃,小颗粒的烧结温度为600

‑

800℃。

24.一种锂离子电池正极材料,由锂源与上述方法制备的均匀掺铝的大小颗粒四氧化三钴烧结得到。

25.与现有技术相比,本发明具有以下有益效果:可以实现大小颗粒四氧化三钴同时制备,经测试,制备的大颗粒四氧化三钴粒径为15

‑

20μm,小颗粒四氧化三钴粒径为1.5

‑

5μm;大小颗粒的掺混,有利于增强颗粒间的碰撞,降低局部过饱和性,并且有利于提高铝掺杂的均匀性。基于本发明制备的四氧化三钴所制成的钴酸锂材料不仅有利于提高锂离子迁移速率,而且可以提高其高电压下结构稳定性和循环稳定性。

附图说明

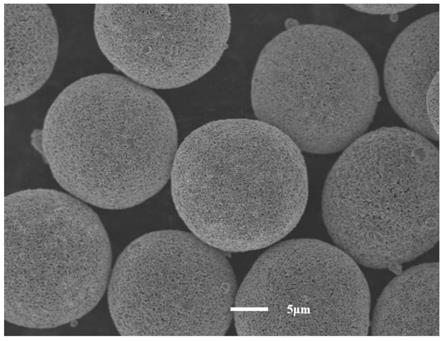

26.图1为本发明实施例1所得料c的sem图。

27.图2为本发明实施例1所得大颗粒四氧化三钴sem图。

28.图3为本发明实施例1所得小颗粒四氧化三钴sem图。

29.图4为本发明实施例1所得样品剖面元素线扫描图。

具体实施方式

30.为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图作详细说明如下。

31.实施例1

32.(1)将钴盐、铝盐和碳酸氢铵分别配制成浓度为1mol/l、0.01mol/l和2mol/l。

33.(2)以一定量的的碳酸氢铵为底液,升温到50℃,搅拌速度为250r/min,然后并流加入钴盐、铝盐和碳酸氢铵溶液,其进液摩尔量比值为1:0.06:2.4,控制溶液ph为7.4左右,

持续进液直到颗粒粒径达到15μm,记为料a。

34.(3)以一定量的的碳酸氢铵为底液,升温到40℃,搅拌速度为500r/min,然后并流加入钴盐、铝盐溶液,其进液摩尔量比值为1:0.06,当溶液ph达到8的时候,持续加入碳酸氢铵,控制溶液ph为7.8

‑

8.2,持续进液直到颗粒粒径达到1μm,记为料b。

35.(4)将料a和料b按1:0.2的摩尔比搅拌混合,升温到53℃,搅拌速度为110r/min,然后并流加入钴盐、铝盐和碳酸氢铵溶液,其进液摩尔量比值为1:0.06:2.4,控制溶液ph为7.4左右,持续进液直到颗粒中值粒径达到20μm。记为料c。

36.(5)将料c洗涤烘干,然后在14m/s的风力条件下进行大小颗粒的分离,将大颗粒在700℃下烧结,得到掺铝大颗粒四氧化三钴,将小颗粒在750℃下烧结,得到掺铝小颗粒氧化钴。

37.经测试,掺铝大颗粒四氧化三钴粒径为16.4μm,掺铝小颗粒四氧化三钴粒径为3.8μm。

38.实施例2

39.(1)将钴盐、铝盐和碳酸氢铵分别配制成浓度为0.5mol/l、0.2mol/l和3mol/l。

40.(2)以一定量的的碳酸氢铵为底液,升温到60℃,搅拌速度为100r/min,然后并流加入钴盐、铝盐和碳酸氢铵溶液,其进液摩尔量比值为1:0.01:2,控制溶液ph为7左右,持续进液直到颗粒粒径达到18μm,记为料a。

41.(3)以一定量的的碳酸氢铵为底液,升温到30℃,搅拌速度为600r/min,然后并流加入钴盐、铝盐溶液,其进液摩尔量比值为1:0.01,当溶液ph达到8的时候,持续加入碳酸氢铵,控制溶液ph为7.8

‑

8.2,持续进液直到颗粒粒径达到2μm,记为料b。

42.(4)将料a和料b按1:0.1的摩尔比搅拌混合,升温到60℃,搅拌速度为50r/min,然后并流加入钴盐、铝盐和碳酸氢铵溶液,其进液摩尔量比值为1:0.01:2,控制溶液ph为7左右,持续进液直到颗粒中值粒径达到26μm。记为料c。

43.(5)将料c洗涤烘干,然后在10m/s的风力条件下进行大小颗粒的分离,将大颗粒在650℃下烧结,得到掺铝大颗粒四氧化三钴,将小颗粒在600℃下烧结,得到掺铝小颗粒氧化钴。

44.经测试,掺铝大颗粒四氧化三钴粒径为19μm,掺铝小颗粒四氧化三钴粒径为4.5μm。

45.实施例3

46.(1)将钴盐、铝盐和碳酸氢铵分别配制成浓度为2mol/l、0.3mol/l和1mol/l。

47.(2)以一定量的的碳酸氢铵为底液,升温到40℃,搅拌速度为300r/min,然后并流加入钴盐、铝盐和碳酸氢铵溶液,其进液摩尔量比值为1:0.15:3.5,控制溶液ph为7.8左右,持续进液直到颗粒粒径达到10μm,记为料a。

48.(3)以一定量的的碳酸氢铵为底液,升温到50℃,搅拌速度为300r/min,然后并流加入钴盐、铝盐溶液,其进液摩尔量比值为1:0.15,当溶液ph达到8的时候,持续加入碳酸氢铵,控制溶液ph为7.8

‑

8.2,持续进液直到颗粒粒径达到0.5μm,记为料b。

49.(4)将料a和料b按1:0.5的摩尔比搅拌混合,升温到50℃,搅拌速度为150r/min,然后并流加入钴盐、铝盐和碳酸氢铵溶液,其进液摩尔量比值为1:0.15:3.5,控制溶液ph为7.8左右,持续进液直到颗粒中值粒径达到18μm。记为料c。

50.(5)将料c洗涤烘干,然后在20m/s的风力条件下进行大小颗粒的分离,将大颗粒在500℃下烧结,得到掺铝大颗粒四氧化三钴,将小颗粒在800℃下烧结,得到掺铝小颗粒氧化钴。

51.经测试,掺铝大颗粒四氧化三钴粒径为15.5μm,掺铝小颗粒四氧化三钴粒径为2.8μm。

52.对比例

53.(1)将钴盐、铝盐和碳酸氢铵分别配制成浓度为1mol/l、0.05mol/l和2mol/l。

54.(2)以一定量的的碳酸氢铵为底液,升温到50℃,搅拌速度为250r/min,然后并流加入钴盐、铝盐和碳酸氢铵溶液,其进液摩尔量比值为1:0.06:2.4,控制溶液ph为7.4左右,持续进液直到颗粒粒径达到20μm,洗涤烘干后,在在700℃下烧结,得到掺铝大颗粒四氧化三钴。

55.(3)以一定量的的碳酸氢铵为底液,升温到40℃,搅拌速度为500r/min,然后并流加入钴盐、铝盐溶液,其进液摩尔量比值为1:0.06,当溶液ph达到8的时候,持续加入碳酸氢铵,控制溶液ph为7.8

‑

8.2,持续进液直到颗粒粒径达到4μm,洗涤烘干后,在在750℃下烧结,得到掺铝小颗粒四氧化三钴。

56.经测试,掺铝大颗粒四氧化三钴粒径为15.6μm,掺铝小颗粒四氧化三钴粒径为3.5μm。

57.将上述实施例1

‑

3和对比例制备的掺铝大颗粒四氧化三钴材料与锂源烧结后,制成扣式电池,进行电化学性能测试。

58.不同温度条件下循环实验:分别在25℃和45℃温度下,在3.0

‑

4.5v电压范围内,以0.2c充放电,循环100次。其测试结果见表1。

59.表1

[0060][0061]

测试结果表明:实施例的首次库伦效率达到了93%~94%,而对比例的库伦效率为90.2%,实施例的库伦效率明显比对比例的高,这表明本发明本发明制备的铝掺杂小颗粒样品,显著提高了锂离子的迁移效率;25℃循环100次后,实施例容量保持率为85%~88%,而对比例为73.8%,45℃循环100次后,实施例容量保持率为67%~70%,而对比例为56.6%,这表明本发明制备的铝掺杂大颗粒四氧化三钴材料显著提高了常温循环性能和高温性能。

[0062]

将上述实施例1

‑

3和对比例制备的掺铝小颗粒四氧化三钴材料与锂源烧结后,制成扣式电池,进行电化学性能测试。

[0063]

不同温度条件下循环实验:分别在25℃和45℃温度下,在3.0

‑

4.5v电压范围内,以0.2c充放电,循环100次。其测试结果见表2。

[0064]

表2

[0065][0066]

测试结果表明:实施例的首次库伦效率达到了96%~97%,而对比例的库伦效率为93.8%,实施例的库伦效率明显比对比例的高,这表明本发明制备的铝掺杂小颗粒样品,显著提高了锂离子的迁移效率;25℃循环100次后,实施例容量保持率为75%~77%,而对比例为63.4%,45℃循环100次后,实施例容量保持率为52%~55%,而对比例为42.6%,这表明本发明制备的铝掺杂小颗粒四氧化三钴材料显著提高了常温循环性能和高温性能。

[0067]

虽然本发明已以实施例公开如上,然其并非用以限定本发明,本领域的普通技术人员对本发明的技术方案进行的适当修改或者等同替换,均应涵盖于本发明的保护范围内,本发明的保护范围以权利要求所限定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1