一种单斜相钡长石玻璃陶瓷的超疏水基体材料及制备方法

1.本发明涉及陶瓷技术领域,具体地,涉及一种单斜相钡长石玻璃陶瓷的超疏水基体材料及制备方法。

背景技术:

2.钡长石质陶瓷是以钡长石为主晶相的陶瓷材料。钡长石的化学组成为 bao

·

al2o3

·

2sio2,是bao

‑

al2o3

‑

sio2三元体系中唯一稳定的三元化合物。钡长石质陶瓷具有抗热震性好和介电常数低的特点。

3.如何实现钡长石玻璃陶瓷表面微或纳米框架结构的自生长以及通过蚀刻达到这种结构明显凸起的目的,同时还必须保证钡长石为较纯的单斜晶相是一大难点。目前有些研究者构建微晶玻璃表面微纳粗糙结构是通过将玻璃液在一定温度下退火析晶,再进行蚀刻。但这种方法含过多玻璃相,不易蚀刻,同时析晶温度不易控制,退火过程易发生微晶玻璃炸裂或蚀刻后结构疏松等缺点。有研究表明水与材料表面接触面积越小,其疏水性能越好。而已经研究发现可以制备钡长石的方法有:1)固相烧结法;2)液相合成法;3)熔融烧结法。但这些方法有能耗高,工艺复杂,晶相不纯且周期长等缺点。

技术实现要素:

4.有鉴于此,本发明提供了一种单斜相钡长石玻璃陶瓷的超疏水基体材料的制备方法,该方法工艺简单,能制备具有较纯单斜晶型,表面自生长有能够保护内部纳米疏水结构的“盔甲”框架结构。

5.本发明采用以下技术方案:

6.根据本发明实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料及其制备方法,包括以下步骤:

7.步骤1,按照原料的质量百分比计,提供钡盐25

‑

55wt%、铝粉8

‑

22wt%、硅粉8

‑

26wt%和助溶剂0

‑

30wt%;

8.步骤2,将上述原料混合后,熔融,得到澄清的玻璃液,和/或,一部分经所述玻璃液淬冷得到的玻璃熔块;

9.步骤3,所述玻璃液经成型后得玻璃坯体,和/或,所述玻璃熔块经粉碎、成型后得玻璃陶瓷坯体;

10.步骤4,将所述玻璃坯体和/或所述陶瓷坯体放入高温炉进行烧结晶化处理,得单斜钡长石为主晶相的玻璃陶瓷;

11.步骤5,将所述玻璃陶瓷进行腐蚀处理,腐蚀掉全部或部分玻璃相,得到以单斜钡长石为主晶相的玻璃陶瓷超疏水基体材料。

12.优选地,所述步骤2中,熔融温度为1000

‑

1700℃,保温时间为1小时。

13.优选地,所述步骤4中,所述晶化处理的温度为500

‑

1300℃。

14.优选地,所述步骤1中的所述助溶剂为硼酸和氯化钠溶液。

15.优选地,所述步骤3中的所述玻璃熔块经粉碎、成型后得粉状的玻璃陶瓷坯体,包括:

16.步骤31,将所述玻璃熔块经粉碎后,放入放在聚氨酯球磨罐中,以水作分散介质,以二氧化锆球作为球磨介质,对粉碎的玻璃熔块进行球磨,再经过干燥、80目过筛后得到钡长石组成的玻璃粉;

17.步骤32,将所述玻璃粉放入模具中,经压力为30mpa的条件下干压成型,得到所述玻璃陶瓷坯体。

18.优选地,所述步骤31中的球;水;玻璃熔块的质量比为3:1:1。

19.优选地,在所述步骤4中:所述玻璃坯体和/或所述陶瓷坯体的析晶温度为500

‑

1300℃,升温速度为:以8℃/min升温到800℃,以5℃/min升温到 900

‑

1300℃。

20.优选地,所述步骤5中的腐蚀处理使用浓度为1

‑

12%的氢氟酸进行腐蚀,腐蚀温度为70

‑

90℃,时间为10s

‑

720s。

21.本发明还提供一种基于上述制备方法制备得到的单斜相钡长石玻璃陶瓷的超疏水基体材料,其中,该材料中单斜相钡长石占总晶相70%以上,表面自生长有均一的微或纳米自生长框架结构。

22.本发明的上述技术方案至少具有如下效果之一:

23.根据本发明的单斜相钡长石玻璃陶瓷超疏水基体中单斜相钡长石占到总晶相70%以上。单斜相钡长石玻璃陶瓷超疏水基体中表面自生长有较为均一且明显的微或纳米自生长框架结构。能够有效防止内部疏水结构被磨蚀,而且,由于该结构是自生长而成,与基体材料一体,远比其他复合上的结构牢固,更耐磨蚀。该表面结构又是由小的片、针状结构构成,呈现出多级凸起状结构。有效增大表面积,拥有较多的羟基,能够为目前常见的偶联剂提供大量偶联反应位点。且疏水处理后减小了水与材料表面的接触面积,而获得良好的疏水性能。有望应用于电瓷、绝缘子等领域。能够起到自清洁作用和有效预防霜冻、酸雨等恶劣气候环境的影响。

附图说明:

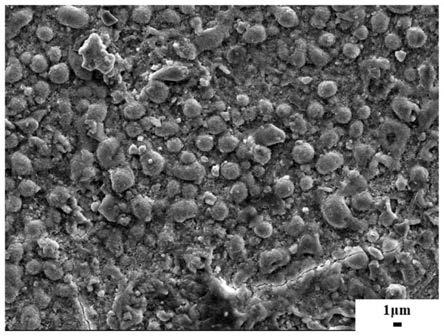

24.图1为本发明的一个实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料表面形貌sem图;

25.图2为与图1中的样品对应的xrd图谱;

26.图3为本发明的一个实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料表面形貌sem图;

27.图4为与图3中的样品对应的xrd图谱;

28.图5为本发明的一个实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料表面形貌sem图;

29.图6为与图5中的样品对应的xrd图谱;

30.图7为本发明的一个实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料表面形貌sem图;

31.图8为与图7中的样品对应的xrd图谱;

32.图9为本发明的一个实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料表面形貌

sem图;

33.图10为与图9中的样品对应的xrd图谱。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

35.下面具体描述根据本发明实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料及其制备方法。

36.根据本发明实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料及其制备方法,包括以下步骤:

37.步骤1,按照原料的质量百分比计,提供钡盐25

‑

55wt%、铝粉8

‑

22wt%、硅粉8

‑

26wt%和助溶剂0

‑

30wt%。

38.具体地,在原料中加入的助熔剂可以为硼酸和氯化钠,能起到促进六方相转变为单斜相和降低熔融温度的作用,还可以有效降低能耗。

39.步骤2,将上述原料混合后,熔融,得到澄清的玻璃液,和/或,一部分经所述玻璃液淬冷得到的玻璃熔块。

40.其中,淬冷可使用去离子水。所述高温熔融的温度为1000

‑

1700℃,保温时间为一小时。

41.步骤3,所述玻璃液经成型后得玻璃坯体,和/或,所述玻璃熔块经粉碎、成型后得玻璃陶瓷坯体。

42.根据本发明的一个实施例,将淬冷得到的玻璃熔块破碎后放在聚氨酯球磨罐中,以水作分散介质,二氧化锆球作为球磨介质,球;水;玻璃熔块约为3; 1;1,在球磨机上进行球磨,干燥后过筛,例如80目筛后,得到钡长石组成的玻璃粉。将所述玻璃粉放入模具中干压成型,例如,干压成型压力为30mpa,模具尺寸为直径4cm的圆柱形模具,得到玻璃陶瓷坯体。

43.步骤4,将所述玻璃坯体和/或所述陶瓷坯体放入高温炉进行烧结晶化处理,得单斜钡长石为主晶相的玻璃陶瓷。

44.其中,高温析晶温度为500

‑

1300℃,保温时间可依据情况而定,在此并不作限定。优选地,以8℃/min的速度从500℃升温到800℃,以5℃/min速度从800℃升温到900

‑

1300℃。

45.步骤5,将所述玻璃陶瓷进行腐蚀处理,腐蚀掉全部或部分玻璃相,得到以单斜钡长石为主晶相的玻璃陶瓷超疏水基体材料。

46.在本发明的一个实施例中,采用酸为氢氟酸,浓度为1

‑

12%,腐蚀条件为水浴 70

‑

90℃,10s

‑

720s。

47.根据本发明实施例的单斜相钡长石玻璃陶瓷的超疏水基体材料的制备方法,简单,耗时、耗能较少,可以得到主晶相为钡长石且表面具有自生长微纳凸起状框架结构的陶瓷材料。所得材料致密、具有凸起状表面微纳框架结构,可应用于绝缘子等领域。此外,按实

施例制备出的钡长石玻璃陶瓷超疏水基体单斜相钡长石晶相占比90%以上,表面框架结构明显、均匀。

48.为使本领域的技术研究人员能够更好的理解本发明的技术方案,下面结合具体实施例对本发明作进一步详细说明。

49.以下实施例中通过以下分析方法或依据分析检测其性能:

50.1)晶相组成:通过x射线衍射仪(xrd)表征。

51.2)表面形貌:通过场发射扫面电子显微镜(sem)进行观察。

52.实施例1

53.1)提供碳酸钡55wt%,氧化铝12wt%,二氧化硅25wt%,得到玻璃粉原料

54.2)在上述玻璃粉原料中加入6wt%硼酸2wt%氯化钠,经搅拌机充分混合均匀,放入铂制坩埚中,放入已经事先升温至1550℃的升降式硅钼棒电炉中保温一小时进行熔融。将得到的玻璃液倒入室温的去离子水中淬冷得到钡长石组成玻璃熔块。将玻璃熔块破碎成小块后放入聚氨酯球磨罐中。以水为去离子水为分散介质,二氧化锆球为球磨介质,球:玻璃:水质量比约为3:1:1,在球磨机上球磨。将球磨后的浆体倒入干净的搪瓷盆中,在电热鼓风干燥箱中75℃烘干。将烘干后的块体球磨破碎后过80目筛得到钡长石玻璃粉。

55.3)将适量所得玻璃粉放到直径为4cm的圆柱形模具中,在30mpa压力下干压成饼状胚体。

56.4)将所得胚体放在氧化铝陶瓷板上放入电阻炉中析晶。以8℃/min升温到800℃,以5℃/min升温到1100℃。不作保温。

57.5)将自然冷却后的陶瓷片放在2.5%浓度的氢氟酸中进行腐蚀,腐蚀条件为水浴90℃,时间为5min.

58.6)将陶瓷片及时去除,用去离子水冲洗干净并烘干,得到所述钡长石玻璃陶瓷超疏水基体材料。

59.该样品表征结果如表1

60.表1

[0061][0062]

其中,表面形貌sem图可参见图1,xrd图谱可参见图2。钡长石玻璃陶瓷超疏水基体

具有较纯的单斜晶相,表面具有自生长的约3微米直径的框架结构。

[0063]

实施例2

[0064]

1)提供碳酸钡54wt%,氧化铝12wt%,二氧化硅25wt%,得到玻璃粉原料

[0065]

2)在上述玻璃粉原料中加入8wt%硼酸1wt%氯化钠,经搅拌机充分混合均匀,放入铂制坩埚中,放入已经事先升温至1550℃的升降式硅钼棒电炉中保温一小时进行熔融。将得到的玻璃液倒入室温的去离子水中淬冷得到钡长石组成玻璃熔块。将玻璃熔块破碎成小块后放入聚氨酯球磨罐中。以水为去离子水为分散介质,二氧化锆球为球磨介质,球:玻璃:水质量比约为3:1:1,在球磨机上球磨。将球磨后的浆体倒入干净的搪瓷盆中,在电热鼓风干燥箱中75℃烘干。将烘干后的块体球磨破碎后过80目筛得到钡长石玻璃粉。

[0066]

3)将所得玻璃粉放到直径为4cm的圆柱形模具中,在30mpa压力下干压成饼状胚体。

[0067]

4)将所得胚体放在氧化铝陶瓷板上放入电阻炉中析晶。以8℃/min升温到 800℃,以5℃/min升温到1100℃。保温15min。

[0068]

5)将自然冷却后的陶瓷片放在2.5%浓度的氢氟酸中进行腐蚀,腐蚀条件为水浴90℃,时间为5min.

[0069]

6)将陶瓷片及时去除,用去离子水冲洗干净并烘干,得到所述钡长石玻璃陶瓷超疏水基体材料。

[0070]

该样品表征结果如表2

[0071]

表2

[0072][0073]

其中,表面形貌sem图可参见图3,xrd图谱可参见图4。所得钡长石玻璃陶瓷超疏水基体具有较纯的单斜晶相,表面致密,且可见明显自生长片状结构,粗糙度较高,晶相明显。

[0074]

实施例3

[0075]

1)提供碳酸钡43wt%,氧化铝21wt%,二氧化硅26wt%,得到玻璃粉原料

[0076]

2)上述玻璃粉原料经搅拌机充分混合均匀,放入铂制坩埚中,将坩埚放入已经事先升温至1550℃的升降式硅钼棒电炉中保温一小时进行熔融。将得到的玻璃液倒入室温的去离子水中淬冷得到钡长石组成玻璃熔块。将玻璃熔块破碎成小块后放入聚氨酯球磨罐

中。以水为去离子水为分散介质,二氧化锆球为球磨介质,球:玻璃:水质量比约为3:1:1,在球磨机上球磨。将球磨后的浆体倒入干净的搪瓷盆中,在电热鼓风干燥箱中75℃烘干。将烘干后的块体球磨破碎后过80目筛得到钡长石玻璃粉。

[0077]

3)将所得玻璃粉放到直径为4cm的圆柱形模具中,在30mpa压力下干压成饼状胚体。

[0078]

4)将所得胚体放在氧化铝陶瓷板上放入电阻炉中析晶。以5℃/min升温到600℃,以2℃/min升温到1100℃。取出冷却。

[0079]

5)将自然冷却后的陶瓷片放在10%浓度的氢氟酸中进行腐蚀,腐蚀条件为水浴90℃,时间为30s.

[0080]

6)将陶瓷片及时用去离子水冲洗干净并烘干,得到所述钡长石玻璃陶瓷超疏水基体材料。

[0081]

该样品表征结果如表3

[0082]

表3

[0083][0084]

其中,表面形貌sem图可参见图5,xrd图谱可参见图6。所得钡长石玻璃陶瓷超疏水基体晶相以单斜相为主,表面有均匀的片、针状晶体结构镶嵌在玻璃相中,形成框架结构,且有较大粗糙度。

[0085]

实施例4

[0086]

1)提供碳酸钡42wt%,氧化铝19wt%,二氧化硅29wt%,碳酸锂10wt%。得到玻璃粉原料。

[0087]

2)上述玻璃粉原料经搅拌机充分混合均匀,放入铂制坩埚中,放入已经事先升温至1550℃的升降式硅钼棒电炉中保温一小时进行熔融。将得到的玻璃液倒入室温的去离子水中淬冷得到钡长石组成玻璃熔块。将玻璃熔块破碎成小块后放入聚氨酯球磨罐中。以水为去离子水为分散介质,二氧化锆球为球磨介质,球:玻璃:水质量比约为3:1:1,在球磨机上球磨。将球磨后的浆体倒入干净的搪瓷盆中,在电热鼓风干燥箱中75℃烘干。将烘干后的块体球磨破碎后过80目筛得到钡长石玻璃粉。

[0088]

3)将所得玻璃粉放到直径为4cm的圆柱形模具中,在30mpa压力下干压成饼状胚体。

[0089]

4)将所得胚体放在氧化铝陶瓷板上放入电阻炉中析晶。以5℃/min升温到 600℃,以2℃/min升温到1000℃。保温30min。

[0090]

5)将自然冷却后的陶瓷片放在5%浓度的氢氟酸中进行腐蚀,腐蚀条件为水浴 90℃,时间为5min。

[0091]

6)将陶瓷片及时用去离子水冲洗干净并烘干。得到所述钡长石玻璃陶瓷超疏水基体材料。

[0092]

该样品表征结果如表4

[0093]

表4

[0094][0095]

其中,表面形貌sem图可参见图7,xrd图谱可参见图8。所得钡长石玻璃陶瓷超疏水基体单斜相为主晶相。表面致密,无框架结构。推测原因为加入的二氧化硅过量,致使表面致密无裂纹,但晶体形貌和玻璃相含量改变。

[0096]

实施例5

[0097]

1)提供碳酸钡43wt%,氧化铝21wt%,二氧化硅26wt%,得到玻璃粉原料。

[0098]

2)在上述玻璃粉原料中加入碳酸锂10wt%,经搅拌机充分混合均匀,放入铂制坩埚中,放入已经事先升温至1550℃的升降式硅钼棒电炉中保温一小时进行熔融。将得到的玻璃液倒入室温的去离子水中淬冷得到钡长石组成玻璃熔块。将玻璃熔块破碎成小块后放入聚氨酯球磨罐中。以去离子水为分散介质,二氧化锆球为球磨介质,球:玻璃:水质量比约为3:1:1,在球磨机上球磨。将球磨后的浆体倒入干净的搪瓷盆中,在电热鼓风干燥箱中75℃烘干。将烘干后的块体球磨破碎后过80目筛得到钡长石玻璃粉。

[0099]

3)将所得玻璃粉放到直径为4cm的圆柱形模具中,在30mpa压力下干压成圆饼状胚体。

[0100]

4)将所得胚体放在氧化铝陶瓷板上放入电阻炉中析晶。以5℃/min升温到 600℃,以2℃/min升温到1100℃。保温30min,随炉冷却。

[0101]

5)将冷却后的陶瓷片放在5%浓度的氢氟酸中进行腐蚀,腐蚀条件为水浴90℃,时间为10min。

[0102]

6)将陶瓷片及时用去离子水冲洗干净并烘干。得到所述钡长石玻璃陶瓷超疏水基

体材料。

[0103]

该样品表征结果如表5

[0104]

表5

[0105][0106]

其中,表面形貌sem图可参见图9,xrd图谱可参见图10。所得钡长石玻璃陶瓷超疏水基体单斜相为主晶相,表面致密,晶相明显。拥有自生长的单体直径较为细小的框架结构,高倍图显示该框架结构由“花”状颗粒组合而成。

[0107]

虽然已参考具体的实施方式描述了本发明,但本领域技术人员将理解,在不偏离本发明的范围下,可进行各种变化,并且等价物可替代其要素。因此,本发明不局限于所公开的具体的实施方式,而是其包括落入所附权利要求范围内的所有实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1