1.本发明属于建筑陶瓷技术领域,具体涉及一种复合陶瓷砖及其制备方法与应用。

背景技术:2.目前,陶瓷砖存在的质量问题之一是在后期的加工、应用过程中易出现切割开裂,使陶瓷砖破损,不能再使用,造成很大的浪费,导致这一现象的主要原因是陶瓷砖的吸水率较低,玻璃相含量高,产生脆性断裂。

3.陶瓷砖的吸水率是衡量陶瓷产品性能的一个重要指标,它是指陶瓷砖本身重量与吸足水后重量的比值,是陶瓷砖对水的吸附渗透能力,吸水率愈低的陶瓷砖,坯体的密度越大,相对抗污性越和力学性能更佳,但相对断裂模数也较高,易导致陶瓷砖在加工、应用过程中出现切割开裂现象。陶瓷砖吸水率过大,则瓷砖坯体强度不够,容易吸湿膨胀,产生后期龟裂。

4.现有技术中,为解决陶瓷砖的切割开裂问题,通常以牺牲产品的性能,提高吸水率为代价,或者在陶瓷砖的原料中加入一些无机增韧材料,但这些材料一般价格较高,且与陶瓷材料的相容性不佳,产品质量不易控制。

5.因此,亟需开发一种在可保证陶瓷砖自身性能的前提下,提高陶瓷砖的断裂韧性,以减少陶瓷砖在加工应用过程中的切割开裂。

技术实现要素:6.本发明提出一种复合陶瓷砖及其制备方法与应用,以解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

7.为克服上述技术问题,本发明的第一方面提供一种复合陶瓷砖。

8.具体的,一种复合陶瓷砖,包括陶瓷砖,其特征在于,所述陶瓷砖的表面微孔中填充有热固性树脂。

9.本发明通过在陶瓷砖的表面微孔中填充热固性树脂,一方面,热固性树脂自身具有三维网络结构,固化时粘附于微孔中进行填孔,在降低坯体吸水率的同时,提高坯体的断裂韧性,同时赋予了陶瓷砖一定的机械强度;另一方面,热固性树脂填充于部分相互连通的微孔中,微孔间通过树脂形成相互贯穿的网络结构,进一步提高陶瓷砖的断裂韧性和坯体强度。同时,热固性树脂填充于陶瓷砖每个与外界接触表面的微孔中,填孔率高,加之双重网络结构的共同作用,陶瓷砖的机械强度和断裂韧性均得到了较大改善。

10.作为上述方案的进一步改进,制备所述热固性树脂的原料组成包括双酚a甲基丙烯酸缩水甘油酯、稀释剂和引发剂;优选的,所述稀释剂选自三乙二醇二甲基丙烯酸酯;优选的,所述引发剂选自过氧苯甲酰。

11.进一步地,所述热固性树脂的制备方法为:将甲基丙烯酸缩水甘油酯、稀释剂和引发剂三者进行搅拌混合,使其混合均匀制得。

12.具体的,双酚a甲基丙烯酸缩水甘油酯分子链中含有活泼的环氧基团,其与三乙二

醇二甲基丙烯酸酯和过氧苯甲酰发生交联反应形成具有三维网络结构的高聚物树脂,填充于陶瓷砖微孔中,可提高陶瓷砖的断裂韧性和机械强度;双酚a甲基丙烯酸缩水甘油酯分子链中存在有极性羟基,使树脂可牢固地粘附于陶瓷砖的微孔中,不易脱落,有利于陶瓷砖在后期使用中的稳定性。

13.作为上述方案的进一步改进,所述热固性树脂,按重量百分比计,包括:双酚a甲基丙烯酸缩水甘油酯55~70%,三乙二醇二甲基丙烯酸酯30~45%,过氧苯甲酰0.5~1%。具体的,各原料的特定配比,可保证树脂与坯体间具有较强的结合力,并利用双重网络结构,使陶瓷砖具有较高的断裂韧性,同时可以有效的提高坯体的力学性能。

14.作为上述方案的进一步改进,所述陶瓷砖包括坯体,所述坯体按重量百分比计,包括:黏土40~50%,石英25~35%,长石6~12%,滑石1~3%,铝矾土5~8%,膨润土2~5%,添加剂0.22~0.6%。具体的,石英的加入主要是为了降低坯体烧结收缩,防止坯体在烧结中变形,改善坯体强度;钾长石在坯体中作为熔剂使用,降低坯体的烧成温度,有利于烧结;高岭土可以提高坯体中的氧化铝含量,从而提高陶瓷的稳定性和烧结强度,还可防止坯体变形;滑石可以降低陶瓷的烧结温度、提高陶瓷砖的机械强度、降低坯体的热膨胀系数。通过调整坯体的配方组成,各原料间的协同作用,为坯体的低吸水率奠定动力学基础,从而使其具备良好的坯体基础性能。

15.作为上述方案的进一步改进,所述添加剂选自羧甲基纤维素钠、聚丙烯酸钠和三聚磷酸钠中至少一种。

16.进一步的,所述羧甲基纤维素钠的加入量为0.2~0.3%,聚丙烯酸钠和三聚磷酸钠的总加入量为0.02~0.3%。具体的,羧甲基纤维素钠为坯体增强剂,聚丙烯酸钠和三聚磷酸钠的混合物为减水剂,三者共同作用,有利于提高陶瓷砖的强度,并提高坯体浆料的流动性和悬浮性能,以制得性能更佳的陶瓷砖。

17.作为上述方案的进一步改进,坯体的粉料制备方法如下:

18.首先,将坯体原料按比例放入球磨机中,加入氧化铝刚玉磨球和水,料:球:水的质量比为1:(1.6~2.2):(0.45~0.58),以25~35转/分球磨1.5~2.5小时,得料浆;

19.然后,将所述料浆进行过筛、除铁后,搅拌陈腐2~3天,制得坯体浆料;

20.最后,将所述坯体浆料进行喷雾干燥,即得坯体粉料。

21.进一步的,所述氧化铝刚玉磨球中,大磨球(d~40mm)、中磨球(d~30mm)、小磨球(d~20mm)质量比为1:(2.3~2.8):(6.2~6.7),不同尺寸及配比的氧化铝刚玉磨球,可有效提高球磨效率,并进一步保障坯体浆料的细度。

22.进一步的,所述坯体浆料细度为万孔筛余0.8~1.0%。具体地,一定细度的坯体浆料,可有效保障陶瓷砖的吸水率。

23.本发明的第二方面提供一种复合陶瓷砖的制备方法,包括以下步骤:

24.s1.将热固性树脂加热汽化,得树脂蒸汽;

25.s2.将陶瓷砖置于所述树脂蒸汽中进行填孔处理,得复合陶瓷砖。

26.具体的,将陶瓷砖置于树脂蒸汽中,树脂蒸汽分子遇到冷的陶瓷砖将冷凝成树脂液体,树脂液体进入陶瓷砖的表面微孔中进行填孔,当陶瓷砖在树脂蒸汽气氛中处理一段时间后,树脂液体将填满陶瓷砖的表面微孔,填孔处理完成后,将冷凝于陶瓷砖表面的多余树脂液体擦拭干净,填充于微孔内的树脂液体固化后粘附于微孔内,从而降低陶瓷砖吸水

率,并提高陶瓷砖的断裂韧性和力学性能。

27.作为上述方案的进一步改进,所述复合陶瓷砖的制备方法,包括以下步骤:

28.s11.按坯体的配比称取坯体原料,并按坯体的粉料制备方法制备坯体粉料,将坯体粉料均匀布设于压机底部干压成型,得陶瓷素坯;

29.s12.将所述陶瓷素坯经干燥炉干燥后,经窑炉烧制,得陶瓷砖;

30.s13.将热固性树脂加热汽化,得树脂蒸汽;

31.s14.将所述陶瓷砖置于所述树脂蒸汽中进行填孔处理,得复合陶瓷砖。

32.作为上述方案的进一步优选,所述复合陶瓷砖的制备方法,包括以下步骤:

33.s21.按坯体的配比称取坯体原料,并按坯体的粉料制备方法制备坯体粉料,将坯体粉料均匀布设于压机底部干压成型,得陶瓷素坯;

34.s22.在所述陶瓷素坯上施面釉,干燥炉干燥,喷墨打印图案,施透明釉,经窑炉烧制,得陶瓷砖;

35.s23.将热固性树脂加热汽化,得树脂蒸汽;

36.s24.将所述陶瓷砖置于所述树脂蒸汽中进行填孔处理,得复合陶瓷砖。

37.进一步的,所述热固性树脂加热汽化温度为110~130℃。

38.进一步的,所述填孔处理时间为1~3小时。充足的填孔处理时间可保障树脂液体填孔完全,提高填充率,以更好地改善陶瓷砖的断裂韧性和力学性能。

39.本发明的第三方面提供一种复合陶瓷砖的制备方法在陶瓷领域中的应用。

40.本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

41.本发明通过在陶瓷砖的表面微孔中填充热固性树脂,树脂自身的三维网络结构,在降低陶瓷砖吸水率的同时,提高陶瓷砖的断裂韧性,同时提升陶瓷砖一定的力学性能;连通微孔间相互贯穿的网络结构,进一步提高陶瓷砖的断裂韧性和抗压强度。同时,热固性树脂填充于陶瓷砖每个与外界接触表面的微孔中,填孔率高,加之双重网络结构的共同作用,陶瓷砖的机械强度和断裂韧性均得到了较大改善。

具体实施方式

42.以下通过实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解,有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术人员,根据上述发明内容对本发明作出的非本质性的改进和调整,应仍属于本发明的保护范围,同时,下述所提及的原料未详细说明的,均为市售产品,未详细提及的工艺步骤或制备方法均为本领域技术人员所知晓的工艺步骤或制备方法。

43.实施例1

44.一种复合陶瓷砖,包括陶瓷砖,陶瓷砖表面的微孔中填充有热固性树脂,按重量百分比计,制备热固性树脂的原料组成包括双酚a甲基丙烯酸缩水甘油酯55%,三乙二醇二甲基丙烯酸酯44.5%和过氧苯甲酰0.5%。

45.一种复合陶瓷砖的制备方法,包括以下步骤:

46.按坯体的配比称取原料,其中:黏土45%,石英33%,长石10%,滑石1.5%,铝矾土5%,膨润土5%,坯体添加剂0.5%;坯体添加剂为羧甲基纤维素钠0.3%,聚丙烯酸钠和三

聚磷酸钠按的总量为0.2%;聚丙烯酸钠和三聚磷酸钠的质量比为1:3;

47.将称取的坯体原料放入球磨机中,加入氧化铝刚玉磨球和水,料:球:水的质量比为1:2:0.5,以30转/分球磨2小时,得料浆;

48.将料浆进行过筛、除铁后,搅拌陈腐2天,制得坯体浆料,坯体浆料细度为万孔筛余0.8%;

49.将坯体浆料进行喷雾干燥,即得坯体粉料;

50.将坯体粉料均匀布设于压机底部干压成型,成型压力为3000t,得陶瓷素坯;

51.陶瓷素坯经干燥炉干燥后,1230℃窑炉烧制50分钟,得陶瓷砖;

52.将热固性树脂加热至110℃,树脂汽化,得树脂蒸汽;

53.将陶瓷砖置于树脂蒸汽中,处理1h,即得实施例1的复合陶瓷砖。

54.实施例2

55.一种复合陶瓷砖,包括陶瓷砖,陶瓷砖表面的微孔中填充有热固性树脂,热固性树脂的原料组成包括双酚a甲基丙烯酸缩水甘油酯60%、三乙二醇二甲基丙烯酸酯39%和过氧苯甲酰1%。

56.一种复合陶瓷砖的制备方法,包括以下步骤:

57.按坯体的配比称取原料,其中:黏土45%,石英33%,长石10%,滑石1.5%,铝矾土5%,膨润土5%,坯体添加剂0.5%;坯体添加剂为羧甲基纤维素钠0.3%,聚丙烯酸钠和三聚磷酸钠按的总量为0.2%;聚丙烯酸钠和三聚磷酸钠的质量比为1:3;

58.将称取的坯体原料放入球磨机中,加入氧化铝刚玉磨球和水,料:球:水的质量比为1:2:0.5,以30转/分球磨2小时,得料浆;

59.将料浆进行过筛、除铁后,搅拌陈腐2天,制得坯体浆料,坯体浆料细度为万孔筛余0.8%;

60.将坯体浆料进行喷雾干燥,即得坯体粉料;

61.将坯体粉料均匀布设于压机底部干压成型,成型压力为3000t,得陶瓷素坯;

62.陶瓷素坯经干燥炉干燥后,1230℃窑炉烧制50分钟,得陶瓷砖;

63.将热固性树脂加热至120℃,树脂汽化,得树脂蒸汽;

64.将陶瓷砖置于树脂蒸汽中,处理3h,即得实施例2复合陶瓷砖。

65.实施例3

66.一种复合陶瓷砖,包括陶瓷砖,陶瓷砖表面的微孔中填充有热固性树脂,热固性树脂的原料组成包括双酚a甲基丙烯酸缩水甘油酯70%、三乙二醇二甲基丙烯酸酯29%和过氧苯甲酰1%。

67.一种复合陶瓷砖的制备方法,包括以下步骤:

68.按坯体的配比称取原料,其中:黏土45%,石英33%,长石10%,滑石1.5%,铝矾土5%,膨润土5%,坯体添加剂0.5%;坯体添加剂为羧甲基纤维素钠0.3%,聚丙烯酸钠和三聚磷酸钠按的总量为0.2%;聚丙烯酸钠和三聚磷酸钠的质量比为1:3;

69.将称取的坯体原料放入球磨机中,加入氧化铝刚玉磨球和水,料:球:水的质量比为1:2:0.5,以30转/分球磨2小时,得料浆;

70.将料浆进行过筛、除铁后,搅拌陈腐2天,制得坯体浆料,坯体浆料细度为万孔筛余1%;

71.将坯体浆料进行喷雾干燥,即得陶瓷砖粉料;

72.将坯体粉料均匀布设于压机底部干压成型,成型压力为3000t,得陶瓷素坯;

73.在陶瓷素坯上施面釉,干燥炉干燥,喷墨打印图案,施透明釉,1230℃窑炉烧制50分钟,其中:面釉和透明釉均为市售普通釉料,得陶瓷砖;

74.将树脂加热至120℃,树脂汽化,得树脂蒸汽;

75.将陶瓷砖置于树脂蒸汽中,处理3h,即得实施例3复合陶瓷砖。

76.对比例1

77.对比例1与实施例1的区别在于,未经复合处理,即采用与实施例1相同的坯体组分,相同的坯体制备工艺及陶瓷砖制备工艺,制得陶瓷砖,所制得的陶瓷砖未经树脂蒸汽处理。

78.对比例2

79.对比例2与实施例1的区别在于,复合处理方式为将陶瓷砖直接浸泡于树脂溶液中,树脂溶液的组成与实施例1相同。即先采用与实施例1相同的坯体组分,相同的坯体制备工艺及陶瓷砖制备工艺,制得陶瓷砖,然后将所制得的陶瓷砖浸泡于树脂溶液中,浸泡处理1h,得复合陶瓷砖。

80.对比例3

81.对比例3与实施例1的区别在于,复合处理方式为:先将树脂溶液滴在陶瓷砖表面,然后采用高压磨盘将树脂溶液压填入陶瓷砖上表面的微孔中,树脂溶液的组成与实施例1相同。且对比例3与实施例1具有相同的坯体组分,相同的坯体制备工艺及陶瓷砖制备工艺。

82.产品性能检测:

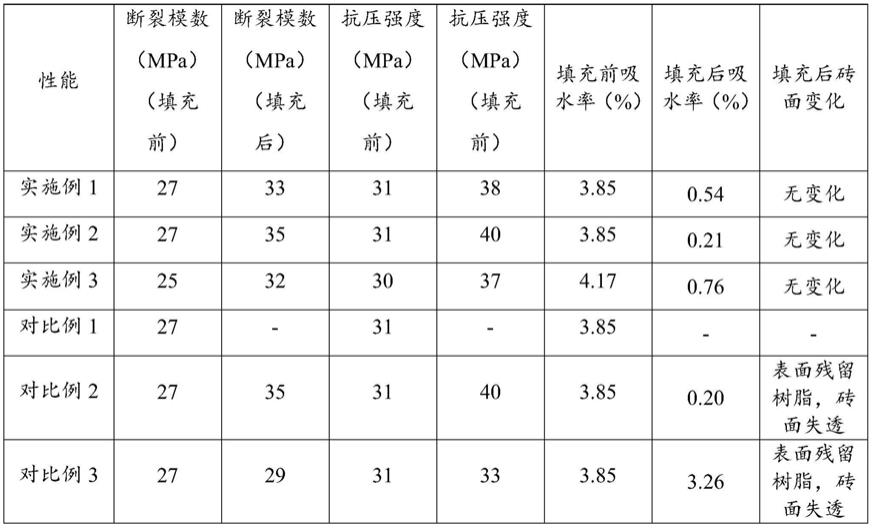

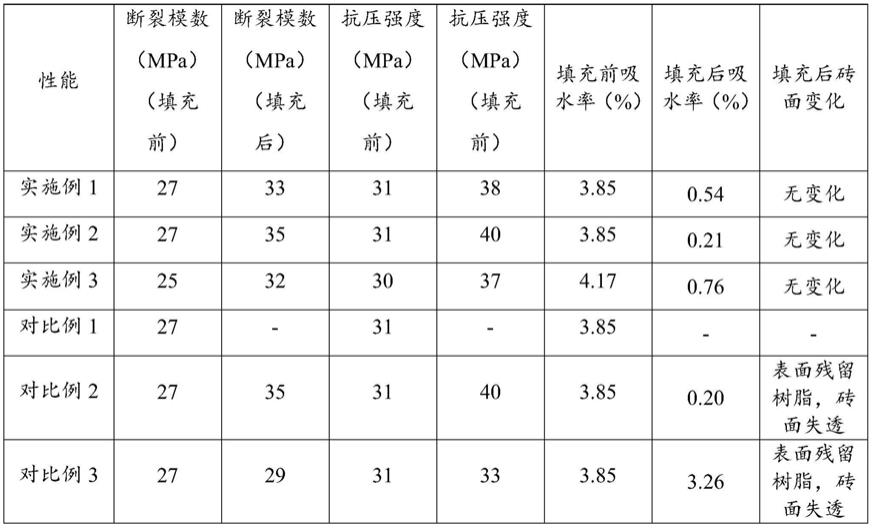

83.按照gb/t3810.4~2016陶瓷砖试验方法中的测试方法,对实施例1~3和对比例1~2所制得的陶瓷砖或复合陶瓷砖进行断裂模数、抗压强度和吸水率的测试,其测试结果如下表1。

84.表1:处理前后陶瓷砖性能参数及砖面变化对比表

85.86.由表1可知:实施例1

‑

3所制得的陶瓷砖,在经过树脂蒸汽填孔处理后,其吸水率有明显的下降,断裂模数和抗压强度也有了一定程度的提高。对比例2通过浸泡的方式填孔,虽然也可达到填孔的效果,但残留于陶瓷砖表面的树脂难于清除,导致砖面失透,影响陶瓷砖的表面质量。对比例3通过打磨的方式填孔,需保证打磨面的平整,因此,仅能对陶瓷砖的上表面进行打磨,砖的底部因有底纹,侧边面积太小,均无法实现打磨,故填充后陶瓷砖的吸水率、断裂模数及抗压强度均变化不大,改善效果不明显,且陶瓷砖表面也易残留树脂,导致砖面失透。

87.显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。