一种高抗渗性功能的水泥基防水抗裂涂料及其制备方法与流程

1.本发明涉及一种高抗渗性功能的水泥基防水抗裂涂料及其制备方法,属于混凝土制备技术领域。

背景技术:

2.水泥混凝土作为重要的基础建筑材料在房屋建筑、道路建设、地铁隧道、桥梁、水库大坝、水电站、码头等领域得到了最广泛的应用。然而,水泥混凝土为多孔脆性材料,受外界环境因素的作用容易产生内部损伤和裂缝。损伤和裂缝会降低混凝土的强度,加剧混凝土的化学侵蚀、冻融破坏、钢筋锈蚀和碱集料反应的发生,严重降低混凝土构筑物的耐久性。

3.为提高混凝土构筑物的抗渗性能以及耐久性能,混凝土裂缝问题越来越受到重视。现有混凝土提高抗渗性能技术主要有:(1)在混凝土配置过程中,添加功能型外加剂激发混凝土内部组分,降低混凝土的开裂,提高混凝土密实性,从而提高混凝土耐久性,主要是氧化镁、氧化钙和醇胺类组分组成;(2)水泥基的有机防水涂料,采用丁苯乳液、丙烯酸乳液等材料与水泥混合均匀后直接涂在混凝土表面,作为防水涂料或者修复材料来解决混凝土表面的裂缝,提高抗渗性能;(3)水泥基的无机防水涂料,采用硅酸钠、硅酸钙等碱性材料与水泥混合后,喷涂的混凝土的表面来激发混凝土表面强度,混凝土的表面更加密实,提高混凝土的抗渗性能。

4.上述提高混凝土抗渗性能技术中,功能外加剂在混凝土中的使用给混凝土的制备带来了困难,需要常规混凝土配比的进行调整,降低了混凝土的生产效率;水泥基的有机防水涂料长期暴露会老化,能够短时间解决抗渗性能,但难以达到耐久性问题;水泥基的无机防水涂料,对后期的混凝土抗压强度影响较大,同样影响耐久性;另外传统的防渗材料由于毒性大、耐久性差以及与混凝土基体适应性不好等原因,造成防水、抗渗材料每隔3

‑

5年需要再次进行喷涂修复,这样带来了施工工艺复杂、后期防渗效果越来越差等缺点,满足不了建筑工程快速发展的需求。

技术实现要素:

5.本发明克服了上述现有技术的不足,提供一种高抗渗性功能的水泥基防水抗裂涂料及其制备方法,该产品使用新型活性催化剂和水泥、石英砂混合,形成刚性防水材料,具有自愈合能力强、渗透性好、黏结强度高、施工简单等优点,且与建筑施工混凝土同寿命。

6.一种高抗渗性功能的水泥基防水抗裂涂料,包括如下原料,按重量份计:

7.水泥40

‑

60份、石英砂30

‑

50份、活性催化剂5

‑

10份;

8.所述活性催化剂由如下原料组成:

9.甲基硅酸钾30

‑

40份、仲丁醇铝30

‑

40份、乙烯基三甲氧基硅烷5

‑

10份、羟乙基二异丙醇胺5

‑

10份、聚乙烯醇3

‑

5份、生石灰3

‑

5份。

10.进一步的,上述水泥为po42.5水泥。

11.进一步的,上述石英砂为80

‑

120目石英砂。

12.上述高抗渗性功能的水泥基防水抗裂涂料的制备方法,包括如下步骤:

13.1)按照上述的重量份称取甲基硅酸钾、仲丁醇铝、乙烯基三甲氧基硅烷、羟乙基二异丙醇胺,三种种材料混合获得混合物a;

14.2)按照上述的重量份称取甲基硅酸钾加入到步骤1)获得的混合物a中,搅拌均匀,获得混合物b;

15.3)按照上述的重量份称取聚乙烯醇、生石灰加入混合物b中,混合后获得活性催化剂;

16.4)将步骤3)获得的活性催化剂和水泥、石英砂按照上述的重量份混合,获得高抗渗性功能的水泥基防水抗裂涂料。

17.按照权利要求1所述的重量份混合,即可获得高抗渗性功能的水泥基防水抗裂涂料。

18.甲基硅酸钾、仲丁醇铝与基体水泥水化产物氢氧化钙继续进行反应生产水化硅酸钙、水化硫铝酸钙凝胶,堵塞混凝土裂缝,与混凝土本身水化产物相同,因此与建筑同寿命,同时仲丁醇铝中铝在水泥水化的碱性环境下,具备潜在的活性,保证了混凝土的耐久性,乙烯基三甲氧基硅烷做为硅酮的中间体,与水泥中或者水泥水化中的金属离子ca2+,al3+反应,形成凝胶,改善了防水涂料的粘结施工性能。;乙烯基三甲氧基硅烷和聚乙烯醇提供材料的流动性能、粘聚性和施工性能,同时提高混凝土表面光泽度;生石灰为涂料提供钙离子确保水化反应持续向正反应方向进行,羟乙基二异丙醇胺的螯合作用提高涂料与混凝土之间的界面强度。

19.有益效果:

20.(1)本专利中采用新型活性催化剂,该催化剂采用有机材料与无机材料的复配,催化剂中的甲基硅酸钾、仲丁醇铝与水泥水化产物氢氧化钙的水化反应,提高混凝土基体粘结性,提高产品的耐久性,达到50年以上,与建筑同寿命;乙烯基三甲氧基硅烷和聚乙烯醇提高材料流动性、粘聚性和光泽度;羟乙基二异丙醇胺提高涂料和混凝土间界面强度。该新型活性催化剂的使用可以有效提高混凝土的后期强度、抗渗性能以及裂缝。

21.(2)本专利产品28d抗压强度高可以达到120%,耐酸、碱性且耐热、抗冻。

具体实施方式

22.为了使本技术领域人员更好地理解本技术中的技术方案,下面结合实施例对本发明作进一步说明,所描述的实施例仅是本技术一部分实施例,而不是全部,本发明不受下述实施例的限制。

23.实施例1

24.制备一种高抗渗性功能的水泥基防水抗裂涂料,包括如下原料,按重量份计:

25.1)称取甲基硅酸钾30

‑

40份加入到仲丁醇铝30

‑

40份、乙烯基三甲氧基硅烷5

‑

10份、羟乙基二异丙醇胺5

‑

10份三种材料混合样中,搅拌10min,搅拌均匀,获得混合物a。

26.2)称取聚乙烯醇3

‑

5份、生石灰3

‑

5份,加入混合物a中,获得活性催化剂。

27.3)取步骤2)获得的活性催化剂5

‑

10份和40

‑

60份po42.5水泥、30

‑

50份的80

‑

120目石英砂混合,即可获得高抗渗性功能的水泥基防水抗裂涂料。

28.实施例2

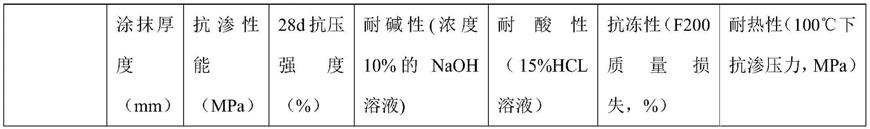

29.基准混凝土配比为水泥250kg/m2,细骨料850kg/m2,粗骨料900kg/m2,水250kg/m2,表面未进行防水涂料处理。对比1为在基准混凝土内掺功能激发剂材料,激发剂的主要成分为氧化镁、三乙醇胺、纤维素、乳胶粉,水组成,比例分别为10%,20%,10%,10%,50%。复配而成。对比2为在基准混凝土表面进行防水涂料处理,使用的防水涂料为一种有机防水涂料,主要成分苯丙乳液,采用苯乙烯和丙烯酸酯聚合而成。对比3为在基准混凝土表面进行防水涂料处理,使用的防水涂料为一种无机防水涂料,该无机防水涂料主要成分硅酸钠、硅酸钙、硅灰组成,比例分别为30%,30%,40%组成。对比4为在本专利在基准混凝土表面采用有机与无机材料制备的高抗渗性功能的水泥基防水抗裂涂料进行处理。分别对上述五种混凝土的涂抹厚度、抗渗性能、28d抗压强度、耐碱性、耐酸性、抗冻性和耐热性进行检测,检测数据如下表所示。表1中的各指标的检测方法分别参考标准gb18445

‑

2012《水泥基渗透结晶型防水材料》;gb/t9265

‑

2009《建筑涂料涂层耐碱性的测定》;dl/t693《混凝土耐酸防腐蚀涂料》;jg/t25

‑

1999《建筑涂料涂层耐冻融循环性测定法》;gb/t1735《漆膜耐热性测定法》。

30.表1 不同防水处理的水泥的性能

[0031][0032][0033]

表1中所示,利用本专利产品生产的混凝土产品抗渗性能达到1.5mpa,28d抗压强度达到120%,在浓度10%的naoh溶液中表面无粉化也无裂纹,15%hcl溶液中表面无粉化也无裂纹,f200质量损失仅2.5%,100℃下抗渗压力为1.3mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1