一种微米级锂离子电池正极材料及其制备方法与流程

1.本发明涉及锂离子电池正极材料领域,更具体地,本发明涉及h01m4/48。

背景技术:

2.目前,快速发展的新能源汽车行业导致锂离子电池成为一个热门话题。cn201310675280首先通过硫酸镍、硫酸钴、硫酸锰配置成溶液,调节ph后,焙烧,烘干后得到前驱体,接着将碳酸锂、氟化锂和前驱体混合,煅烧后即得三元正极材料,该正极材料具有延长电池循环寿命的特点,然而该正极材料的制备过程中反应温度较高。cn201310233763采用氢氧化镍、碳酸锰、氢氧化锂、碳酸锂经过烧结后提供了一种正极材料,同样,该正极材料的烧结温度过高,不仅影响生产效率同时影响正极材料的后续使用质量。

技术实现要素:

3.针对现有技术中存在的一些问题,本发明第一个方面提供了一种微米级锂离子电池正极材料,制备原料包括锂源和锂离子电池正极材料前驱体,其中锂源的粒径d50为4-12μm。

4.若锂源为多组分混合成分时,本技术中锂源的粒径d50为4-12μm指的是多组分混合后锂源的d50粒径。

5.d50:一个样品的累计粒度分布百分数达到50%时所对应的粒径。它的物理意义是粒径大于它的颗粒占50%,小于它的颗粒也占50%,d50也叫中位径或中值粒径。

6.本技术中锂离子电池正极材料前驱体包括但不限于钴酸锂licoo2和镍钴锰氧化物li(nixcoymn

1-x-y)o2和镍钴铝氧化物li(nixcoyal

1-x-y)o2和镍钴锰铝氧化物li(nixcoymnzal

1-x-y-z)o2以及富锂正极材料xli2mno3·

(1-x)limno2。其中,x,y,z为小于1的任意数。

7.在一种实施方式中,所述锂源选自碳酸锂、氢氧化锂、硝酸锂、氯化锂、草酸锂中一种或多种。

8.优选的,所述碳酸锂的纯度大于等于90wt%,所述氢氧化锂的纯度大于等于50wt%;更优选的,所述碳酸锂的纯度大于等于99.5wt%,所述氢氧化锂的纯度大于等于56wt%。

9.优选的,所述锂源包括碳酸锂和氢氧化锂,其重量比为1:(0.25-1.5);更优选的,所述碳酸锂和氢氧化锂的重量比为1:1.5。

10.在一种实施方式中,所述碳酸锂的粒径d50小于等于10μm。

11.在一种实施方式中,所述氢氧化锂的粒径d50小于等于10μm。

12.本发明第二个方面提供一种所述微米级锂离子电池正极材料的制备方法,包括下面步骤:

13.(1)将碳酸锂和氢氧化锂混合后,再与锂离子电池正极材料前驱体进行混合,形成锂离子电池正极材料前驱体混合物;

14.(2)锂离子电池正极材料前驱体混合物经过焙烧后,即得。

15.在一种实施方式中,所述碳酸锂和氢氧化锂混合的方法包括:使用高速混合机以600-800r/min的速率将碳酸锂和氢氧化锂混合10-30min。

16.优选的,所述碳酸锂和氢氧化锂混合的方法包括:使用高速混合机以800r/min的速率将碳酸锂和氢氧化锂混合20min。

17.在一种实施方式中,在碳酸锂和氢氧化锂混合过程中,保持混合物料温度不超过60℃。

18.在一种实施方式中,所述步骤(1)包括:使用高速混合机以600-800r/min的速率将碳酸锂和氢氧化锂混合10-30min,加入锂离子正极材料前驱体后,使用高速混合机以600-800r/min的速率混合20-40min。

19.优选的,所述步骤(1)包括:使用高速混合机以800r/min的速率将碳酸锂和氢氧化锂混合20min,加入锂离子正极材料前驱体后,使用高速混合机以800r/min的速率混合30min。

20.在一种实施方式中,所述步骤(2)中焙烧温度为800-1100℃。

21.在一种实施方式中,所述步骤(2)包括:锂离子电池正极材料前驱体混合物在800-950℃焙烧8-11h后,粉碎、过筛后再次在750-850℃进行焙烧。

22.优选的,所述步骤(2)包括:锂离子电池正极材料前驱体混合物在800-950℃焙烧8-11h后,粉碎、过筛后再次在750-850℃进行焙烧5-7h后,粉碎,过筛后,即得。

23.优选的,所述步骤(2)包括:锂离子电池正极材料前驱体混合物在910℃焙烧10h后,粉碎、过筛后再次在800℃进行焙烧6h,粉碎,过筛后,即得。

24.本技术中粉碎的方式不作特别限定,本领域技术人员可作常规选择,可以列举的有对辊破碎、鄂式破碎、机械破碎以及气流破碎等。

25.在一种实施方式中,过筛的筛孔孔径为325目。

26.在一种实施方式中,粉碎后保持粒径d50为10.5-12.5μm。

27.优选的,粉碎后保持粒径d50为11.5μm。

28.本技术中焙烧的气氛为空气或氧气。

29.目前,为了获得统一的晶相结构,大多使用单一的锂源,然而单一锂源的使用,后期的焙烧温度需要较高的温度以及焙烧时间,申请人意外的发现,在多种锂源中,特定的选择碳酸锂和氢氧化锂,同时保持其重量比为1:(0.25-1.5),在后期的焙烧过程中,可以在较低的温度和较短的时间内完成焙烧,申请人猜测可能的原因是在高温焙烧的过程中,部分混合锂源发生熔融,反应是在固液态间进行,离子扩散速率显著加快,降低了制备过程中的反应活化能,可以有效降低反应温度和时间,改善正极材料的性能。

30.此外,本技术人意外的发现,当单一组分的锂源粒径小于10μm,混合后的锂源d50为4-12μm,并在混合的过程中保持物料混合温度不超过60℃,同时使用高速混合机以600-800r/min的速率混合特定的时间,混合后在与前驱体通过本技术特定条件下的焙烧后,正极材料结构能够实现单晶、类单晶和团聚体的混合体,且其混合体晶相分布状态合适,导致在多项的晶相结构中,维持较好的电性能,尤其是45℃的循环稳定性。

31.本发明与现有技术相比具有以下有益效果:

32.(1)本技术采用碳酸锂和氢氧化锂作为混合锂源,经加热能形成共熔体,降低了制

备过程中的反应活化能,降低锂离子电池正极材料合成时反应温度以及反应时间,提高了电池的功率密度以及电容量,同时具有优异的循环稳定性,具有较高的循环容量保持率,延长了电池使用寿命;

33.(2)本技术控制单一锂源粒径小于10μm,混合锂源d50为4-12μm,并在混合的过程中保持混合物料温度不超过60℃,同时使用高速混合机以600-800r/min的速率混合特定的时间,混合后在与前驱体通过本技术特定条件下的焙烧后,正极材料结构能够实现单晶、类单晶和团聚体的混合体,且其混合体晶相分布状态合适,导致在多项的晶相结构中,维持较好的电性能,尤其是45℃的循环稳定性。

附图说明

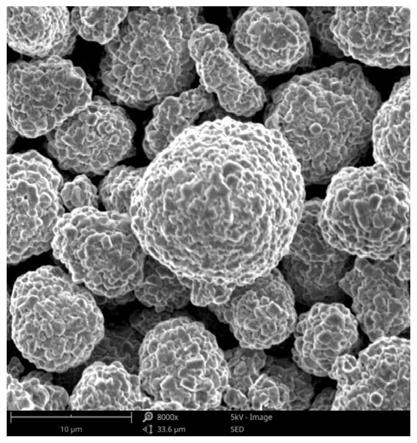

34.图1-4分别为本技术实施例1-4得到的锂离子电池正极材料的sem图;

35.图5为由本技术实施例1-4锂离子电池正极材料制备的电池的首次充放电曲线;

36.图6为由本技术实施例1-4锂离子电池正极材料制备的电池的循环充放电曲线;

37.图7为本技术实施例1-3得到的锂离子电池正极材料的dsc曲线。

具体实施方式

38.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

39.实施例

40.实施例1

41.本发明的实施例1提供了一种微米级锂离子电池正极材料,其具体制备方法如下:

42.(1)首先通过高速混合机对氢氧化锂和碳酸锂进行混合,碳酸锂和氢氧化锂混掺质量比例为40%:60%,使用高速混合机混合速率为800r/min,混合20分钟,形成氢氧化锂和碳酸锂的共熔物,在混合过程中,保持混合物料温度低于60℃,之后加入兰州金通ncm523锂离子电池正极材料前驱体,通过高速混合机进行混合,混合速率为800r/min,混合30分钟,形成锂离子电池正极材料前驱体混合物;

43.(2)将锂离子电池正极材料前驱体混合物通过箱式炉进行焙烧,焙烧温度为910℃,焙烧10小时,焙烧后形成一次块状物料;

44.(3)将焙烧后的一次块状物料,进行对辊破碎2次后,经过气流破碎,控制粒度d50为11.5μm,同时进行325目过筛形成一次破碎物料;

45.(4)将一次破碎物料通过箱式炉进行焙烧,焙烧温度为800℃,焙烧6小时,焙烧后形成二次块状物料;

46.(5)将焙烧后的二次块状物料,进行对辊破碎2次后,经过气流破碎,控制粒度d50为11.5μm,同时进除磁325目过筛,制备得锂离子电池正极材料。

47.其中,氢氧化锂的粒径为5.8μm,纯度为56.5%,购自赣锋锂业;碳酸锂的粒径为6.1μm,纯度为99.76%,购自江西首顿。

48.所述碳酸锂和氢氧化锂的总重量和锂离子电池正极材料前驱体的重量比为1:2.4。

49.实施例2

50.本发明的实施例2提供了一种微米级锂离子电池正极材料,其具体制备方法如下:

51.(1)首先将碳酸锂和兰州金通ncm523锂离子电池正极材料前驱体通过高速混合机进行混合,混合速率为800r/min,混合30分钟,形成锂离子电池正极材料前驱体混合物。

52.(2)将锂离子电池正极材料前驱体混合物通过箱式炉进行焙烧,焙烧温度为910℃,焙烧10小时,焙烧后形成一次块状物料;

53.(3)将焙烧后的一次块状物料,进行对辊破碎2次后,经过气流破碎,控制粒度d50为11.5μm,同时进行325目过筛形成一次破碎物料;

54.(4)将一次破碎物料通过箱式炉进行焙烧,焙烧温度为800℃,焙烧6小时,焙烧后形成二次块状物料;

55.(5)将焙烧后的二次块状物料,进行对辊破碎2次后,经过气流破碎,控制粒度d50为11.5μm,同时进除磁325目过筛,制备得锂离子电池正极材料。

56.其中,碳酸锂的粒径为6.1μm,购自江西首顿。

57.所述碳酸锂和锂离子电池正极材料前驱体的重量比为1:2.4。

58.实施例3

59.本发明的实施例3提供了一种微米级锂离子电池正极材料,其具体制备方法如下:

60.(1)首先将氢氧化锂和兰州金通ncm523锂离子电池正极材料前驱体通过高速混合机进行混合,混合速率为800r/min,混合30分钟,形成锂离子电池正极材料前驱体混合物。

61.(2)将锂离子电池正极材料前驱体混合物通过箱式炉进行焙烧,焙烧温度为910℃,焙烧10小时,焙烧后形成一次块状物料;

62.(3)将焙烧后的一次块状物料,进行对辊破碎2次后,经过气流破碎,控制粒度d50为11.5μm,同时进行325目过筛形成一次破碎物料;

63.(4)将一次破碎物料通过箱式炉进行焙烧,焙烧温度为800℃,焙烧6小时,焙烧后形成二次块状物料;

64.(5)将焙烧后的二次块状物料,进行对辊破碎2次后,经过气流破碎,控制粒度d50为11.5μm,同时进除磁325目过筛,制备得锂离子电池正极材料。

65.其中,氢氧化锂的粒径为5.8μm,购自赣锋锂业。

66.所述氢氧化锂的重量和锂离子电池正极材料前驱体的重量比为1:2.4。

67.实施例4

68.本发明的实施例4提供了一种微米级锂离子电池正极材料,其具体制备方法如下:

69.(1)首先通过高速混合机对氢氧化锂和硝酸锂进行混合,硝酸锂和氢氧化锂混掺质量比例为40%:60%,混合速率为800r/min,混合20分钟,形成氢氧化锂和硝酸锂的共熔物,在混合过程中,保持混合物料温度低于60℃,之后加入兰州金通ncm523锂离子电池正极材料前驱体,通过高速混合机进行混合,混合速率为800r/min,混合30分钟,形成锂离子电池正极材料前驱体混合物;

70.(2)将锂离子电池正极材料前驱体混合物通过箱式炉进行焙烧,焙烧温度为910℃,焙烧10小时,焙烧后形成一次块状物料;

71.(3)将焙烧后的一次块状物料,进行对辊破碎2次后,经过气流破碎,控制粒度d50为11.5μm,同时进行325目过筛形成一次破碎物料;

72.(4)将一次破碎物料通过箱式炉进行焙烧,焙烧温度为800℃,焙烧6小时,焙烧后形成二次块状物料;

73.(5)将焙烧后的二次块状物料,进行对辊破碎2次后,经过气流破碎,控制粒度d50为11.5μm,同时进除磁325目过筛,制备得锂离子电池正极材料。

74.其中,氢氧化锂的粒径为5.8μm,纯度为56.5%,购自赣锋锂业;硝酸锂购自山东腾望化工有限公司,电池级,货号101。

75.所述硝酸酸锂和氢氧化锂的重量和锂离子电池正极材料前驱体的重量比为1:2.4。

76.实施例1-4得到的锂离子电池正极材料的sem图分别见图1-4。

77.性能评估

78.1.dsc分析:分别使用dsc热分析仪对实施例1-3得到的锂离子电池正极材料进行dsc分析,其中,仪器升温程序为10℃/min。得到的dsc曲线分别见图7。

79.从图7中可以看出,实施例1得到的锂离子电池正极材料在100℃前有吸收峰,该峰为水分挥发产生的,对比实施例3中锂离子正极材料的dsc曲线,该峰有小幅度左移,对比实施例2中锂离子正极材料的dsc曲线,该峰大幅度左移。同时,实施例1得到的锂离子电池正极材料在420℃左右有吸收峰,该峰为实施例1得到的锂离子电池正极材料的分解吸收峰,对比实施例3中锂离子正极材料dsc曲线,该峰有小幅度左移,对比实施例2中锂离子正极材料dsc曲线,该峰大幅度左移,相差90℃左右。实施例1中锂离子正极材料在715℃左右有吸收峰,该峰为的化学反应吸收峰,对比实施例3中锂离子正极材料dsc曲线,该处有明显的吸收峰,对比实施例2中锂离子正极材料dsc曲线,该峰小幅度左移。

80.由此可以看出,实施例1中锂离子正极材料在水分挥发吸收峰、物质分解吸收峰以及化学反应吸收峰处,比单一成分下都相对产生左移现象,降低了吸收峰产生温度,因此可以在相对较低温度下进行反应。

81.2.电性能测试:分别将实施例1-4中的锂离子电池正极材料制备成电池,制备方法如下:将实施例所得材料或空白样、导电炭黑和聚偏氟乙烯在溶剂n-甲基吡咯烷酮中按照8:1:1的重量比例混合均匀,并在铝箔上涂覆成极片;将制得的极片放在110℃真空干燥箱中烘干5小时备用。将极片在碾压机上辊压,并将辊压好的极片冲切成圆形极片。电池装配在充满氩气的手套箱中进行,电解液的电解质为1mlipf6,溶剂为ec:dec:dmc=1:1:1(体积比),金属锂片为对电极。容量测试在蓝电ct2001a型测试仪上进行。并分别对制备得到的电池进行充放电测试,测试电压为3.0-4.3v,循环测试条件为0.5cc/1.0cd,循环50圈,分别记录最后一次放电容量,并除以第一次循环放电容量即得到循环保持率。

82.其中,由实施例1锂离子电池正极材料制备的电池的首次充放电曲线见图5,循环充放电曲线见图6。

83.首次充放电容量和循环充放电容量保持率见表1。

84.表1

85.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1