一种高强再生混凝土及其制备方法与流程

1.本技术涉及建筑材料领域,更具体地说,它涉及一种高强再生混凝土及其制备方法。

背景技术:

2.再生混凝土是指将废弃的混凝土块经过破碎、清洗、分级后,按一定比例与级配混合,部分或全部代替砂石等天然集料(主要是粗集料),再加入水泥、水等配制而成的新混凝土。由于废旧混凝土在破碎的过程中会受到较大外力,使得再生集料内部会出现大量微细裂缝,因此再生混凝土的抗压强度一般低于普通混凝土;为了改善再生集料的性能缺陷,通常可以采用以下几种方式对其进行强化处理:机械研磨法、酸处理法以及化学处理法,其中,机械研磨法的目的是去除再生集料表面的附着砂浆,而聚合物处理法则是强化附着砂浆,改善再生集料的孔隙结构,以提高再生集料的强度。但是,机械研磨法的耗能较高,会产生大量难以处理的粉末,运行成本较高;酸处理法需要控制酸液浓度,既要与再生集料表面的砂浆反应,又要防止水泥水化物分解导致的抗压强度的下降;化学处理法主要有聚乙烯醇处理、硅烷聚合物处理以及水玻璃处理等,化学处理法虽然可以改善再生集料的孔隙结构,提高其密度,但是因会在再生集料的表面形成包覆层,可能会阻碍水泥的水化,影响其胶凝作用,因此也可能会导致抗压强度的降低。因此,目前的再生混凝土仍然存在抗压强度较低的缺陷。

技术实现要素:

3.为了提高再生混凝土的抗压强度,本技术提供一种高强再生混凝土及其制备方法。

4.第一方面,本技术提供一种高强再生混凝土,采用如下的技术方案:一种高强再生混凝土,以重量份数计,包括如下原料:水泥280

‑

300份、天然细骨料680

‑

700份、天然粗骨料200

‑

220份、再生粗骨料830

‑

850份、粉煤灰70

‑

90份、石墨烯改性钢纤维10

‑

20份、减水剂6

‑

8份以及水160

‑

170份;所述再生粗骨料由破碎后的废旧混凝土经矿物浆液浸泡后,干燥制得;所述矿物浆液由包含如下重量份的原料组成:矿渣粉70

‑

80份、硅灰20

‑

30份、氧化石墨烯10

‑

15份以及水500

‑

600份。

5.通过采用上述技术方案,本技术的再生粗骨料由破碎后的废旧混凝土经过矿物浆液的包覆后制得,以矿渣粉、硅灰和氧化石墨烯作为矿物浆液的原料,利用破碎后的废旧混凝土吸水率大的特点,在浸泡处理时,矿物浆液可以被吸收进入再生集料的孔隙内,以填充再生集料的微细裂纹,从而提高再生集料的致密性;通过对再生集料的表面进行包裹,可以提高其与水泥基体的界面粘结强度,并且不会影响水泥的水化,通过粉煤灰、石墨烯改性钢纤维的配合,可以提高混凝土拌合物的和易性,从而有效提高混凝土的抗压强度以及抗渗性能。

6.优选的,所述再生粗骨料采用如下方法制备而得:s1、将废旧混凝土破碎后,筛选得到粒径为5

‑

20mm的破碎骨料颗粒;s2、将破碎骨料颗粒置于其重量的3

‑

5倍的矿物浆液中,室温静置浸泡4

‑

6h,得到预处理骨料颗粒;s3、将预处理骨料颗粒取出后,在25

‑

35℃的温度下,通风干燥7

‑

10d,得到再生粗骨料。

7.通过采用上述技术方案,采用浸泡的方式,使矿物浆液渗透进入废旧混凝土的微细裂缝中并对其进行包裹,既能提高其与水泥基体的界面粘结强度,又不会影响水泥的水化,相较于传统的再生骨料的机械研磨处理、酸处理以及聚合物处理,其制备方法简单、易于操作,对设备以及场地要求较低,符合环保的要求。

8.优选的,所述废旧混凝土的原抗压强度为60

‑

80mpa。

9.通过采用上述技术方案,以原抗压强度为60

‑

80mpa的废旧混凝土作为再生骨料的原料,可以有效提高混凝土的抗压强度。

10.优选的,所述s2中,在破碎骨料颗粒于矿物浆液中浸泡后,又增加分散搅拌工序,具体包括如下步骤:将破碎骨料颗粒置于其重量的3

‑

5倍的矿物浆液中,室温静置浸泡4

‑

6h后,加入破碎骨料颗粒重量的3

‑

4倍的分散液,搅拌浸泡后,得到预处理骨料颗粒;所述分散液包括如下重量份的组分:羧甲基淀粉钠26

‑

30份、十二烷基苯磺酸钠10

‑

15份、脂肪醇聚氧乙烯醚8

‑

14份、磷酸盐6

‑

8份以及250

‑

300份水。

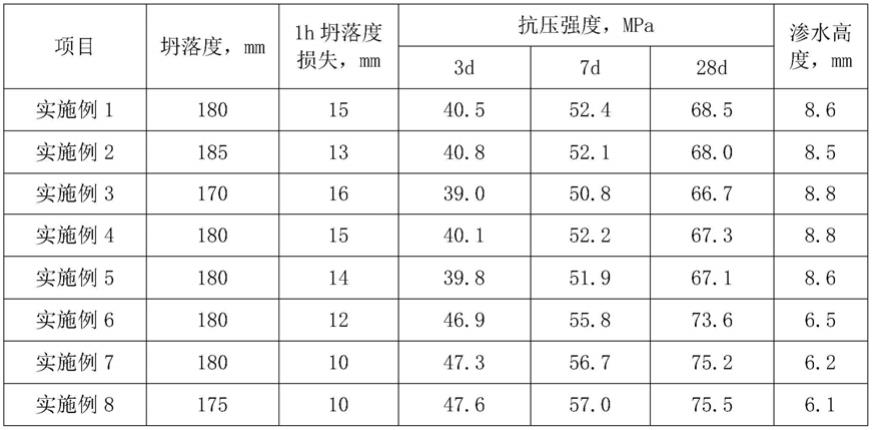

11.通过采用上述技术方案,利用破碎骨料颗粒的吸水率大的特点,可以吸收部分小颗粒的矿物浆液,使其填充至再生集料的内部的微细裂纹,而后通过加入分散液,利用二次搅拌浸泡,可以使得矿物浆液以及分散液再次填充至微细裂纹中并对再生集料进行包裹,从而可以进一步改善再生集料的孔隙结构,改善再生粗骨料的力学性能、流动性以及与水泥基的界面结合力。

12.优选的,所述磷酸盐为三聚磷酸钠、六偏磷酸钠、焦磷酸钠中的一种或它们的复合。

13.通过采用上述技术方案,三聚磷酸钠、六偏磷酸钠、焦磷酸钠作为常见的磷酸盐材料,其来源广泛,价格较低。

14.优选的,所述石墨烯改性钢纤维采用如下方法制备:一次处理:将钢纤维进行表面刻蚀处理,得到一次处理钢纤维;制备石墨烯分散液:取10

‑

20份氧化石墨烯、0.05

‑

0.1份钛酸酯偶联剂以及0.05

‑

0.1份γ

‑

氨丙基三乙氧基硅烷,加入100份水中,超声分散10

‑

20min,得到石墨烯分散液;二次处理:将一次处理钢纤维置于其重量的3

‑

5倍的石墨烯分散液中,在40

‑

50℃的温度下,静置浸泡3

‑

5h,得到二次处理钢纤维;将二次处理钢纤维干燥后,得到石墨烯改性钢纤维。

15.通过采用上述技术方案,钢纤维具有强度高、韧性强的优点,钢纤维的加入有助于提高混凝土的抗压强度,但是由于钢纤维的表面光滑,使其与混凝土的界面结合力较差,且其在混凝土基体中的分散性不好,为了改善上述缺陷,通常需要对钢纤维的表面进行物理或化学处理,例如采用铣削型钢纤维代替普通钢纤维,与普通钢纤维相比,铣削型钢纤维与

混凝土基体具有更大的粘结强度,并且其在混凝土中有更好的分散性,但是铣削型钢纤维混凝土的早期坍落度损失较大,30分钟损失32%,2小时损失42%;因此,为了目前的钢纤维仍然具有分散性差、界面结合力低或坍落度损失较大的缺陷;为了解决这一问题,本技术通过石墨烯对钢纤维进行改性处理,得到的石墨烯改性钢纤维具有抗压强度高、与水泥基界面结合强度高以及分散性好的优点,添加石墨烯改性钢纤维的混凝土拌合物具有流动性好、粘聚性好以及坍落度损失小的优点。

16.优选的,所述一次处理中,表面刻蚀处理包括如下步骤:将钢纤维置于酸液中,在80

‑

90℃的温度下,浸泡30

‑

50min后,将经过表面刻蚀的钢纤维经过清洗、干燥后,得到一次处理钢纤维。

17.通过采用上述技术方案,经过酸液的表面刻蚀,可以增加钢纤维的表面粗糙度,有利于后续的反应的进行。

18.优选的,所述酸液为20

‑

30wt%的硝酸溶液。

19.优选的,所述天然细骨料为ⅱ区中砂,表观密度为2650

‑

2670kg/m3,颗粒直径为0.5

‑

0.25mm,含泥量<1%;所述天然粗骨料为5

‑

20mm连续级配的天然玄武岩碎石,含泥量<1%。

20.通过采用上述技术方案,玄武岩具有抗压性强、吸水量低的优点,通过玄武岩碎石与再生粗骨料的配合,可以在保证混凝土强度的同时,降低生产成本;采用连续级配的玄武岩碎石和再生粗骨料,可以堆积形成密实填充的搭接骨架,以颗粒圆润、光滑的中砂作为细骨料,可以填充至水泥与粗骨料之间的孔隙中,从而提高混凝土的抗压强度。

21.第二方面,本技术提供一种高强再生混凝土的制备方法,采用如下的技术方案:一种高强再生混凝土的制备方法,包括如下步骤:按照比例,将水泥、天然细骨料、天然粗骨料、再生粗骨料、粉煤灰、石墨烯改性钢纤维、减水剂以及水混合,搅拌均匀即可。

22.通过采用上述技术方案,其制备方法简单,易于操作。

23.综上所述,本技术具有以下有益效果:1、由于本技术的再生粗骨料由破碎后的废旧混凝土经过矿物浆液的包覆后制得,通过粉煤灰、石墨烯改性钢纤维的配合,可以提高混凝土拌合物的和易性,从而有效提高混凝土的抗压强度以及抗渗性能。

24.2、本技术的再生粗骨料的制备方法中,优选加入分散液,利用二次搅拌浸泡,可以使得矿物浆液以及分散液再次填充至微细裂纹中并对再生集料进行包裹,从而可以进一步改善再生集料的孔隙结构,改善再生粗骨料的力学性能、流动性以及与水泥基的界面结合力。

25.3、本技术中通过石墨烯对钢纤维进行改性处理,得到的石墨烯改性钢纤维具有抗压强度高、与水泥基界面结合强度高以及分散性好的优点,添加石墨烯改性钢纤维的混凝土拌合物具有流动性好、粘聚性好、坍落度损失小以及抗压强度高的优点。

具体实施方式

26.以下结合实施例对本技术作进一步详细说明。

27.再生粗骨料的制备例以下制备例中的原料均源自市售。其中,废旧混凝土可选用原抗压强度为60

‑

80mpa的废旧混凝土,以下制备例中均选择原抗压强度为60mpa的废旧混凝土;矿渣粉为s95矿渣粉;硅灰为sf93硅灰;石墨烯购自河南六工石墨有限公司,型号为lg

‑

1404;脂肪醇聚氧乙烯醚购自巴斯夫,型号为aeo

‑

9;磷酸盐为三聚磷酸钠、六偏磷酸钠、焦磷酸钠中的一种或它们的复合,以下制备例中均选择三聚磷酸钠。

28.再生粗骨料的制备例1再生粗骨料采用如下方法制备:s1、破碎筛选:取原抗压强度为60mpa的废旧混凝土,将其破碎筛选后,得到粒径为5

‑

20mm的破碎骨料颗粒;s2、制备矿物浆液:将70kg矿渣粉、20kg硅灰、10kg氧化石墨烯混合后,加入500kg水,以20r/min的速度研磨1h,得到矿物浆液;s3、浸泡处理:将100kg破碎骨料颗粒置于300kg矿物浆液中,室温静置浸泡6h后,得到预处理骨料颗粒;s4、干燥处理:将预处理骨料颗粒取出后,在25℃的温度下,通风干燥10d,得到再生粗骨料。

29.再生粗骨料的制备例2再生粗骨料采用如下方法制备:s1、破碎筛选:取原抗压强度为60mpa的废旧混凝土,将其破碎筛选后,得到粒径为5

‑

20mm的破碎骨料颗粒;s2、制备矿物浆液:将75kg矿渣粉、25kg硅灰、12.5kg氧化石墨烯混合后,加入550kg水,以20r/min的速度研磨1h,得到矿物浆液;s3、浸泡处理:将100kg破碎骨料颗粒置于400kg矿物浆液中,室温静置浸泡5h后,得到预处理骨料颗粒;s4、干燥处理:将预处理骨料颗粒取出后,在30℃的温度下,通风干燥8d,得到再生粗骨料。

30.再生粗骨料的制备例3再生粗骨料采用如下方法制备:s1、破碎筛选:取原抗压强度为60mpa的废旧混凝土,将其破碎筛选后,得到粒径为5

‑

20mm的破碎骨料颗粒;s2、制备矿物浆液:将80kg矿渣粉、30kg硅灰、15kg氧化石墨烯混合后,加入600kg水,以20r/min的速度研磨1h,得到矿物浆液;s3、浸泡处理:将100kg破碎骨料颗粒置于500kg矿物浆液中,室温静置浸泡4

‑

6h后,得到预处理骨料颗粒;s4、干燥处理:将预处理骨料颗粒取出后,在35℃的温度下,通风干燥7d,得到再生粗骨料。

31.再生粗骨料的制备例4本制备例与再生粗骨料的制备例1的不同之处在于,s3中在破碎骨料颗粒于矿物浆液中浸泡4h后,又增加分散搅拌工序,具体包括如下步骤:将100kg破碎骨料颗粒置于500kg矿物浆液中,室温静置浸泡6h后,加入300kg分散液,以20r/min的速度搅拌浸泡8h,得到预处理骨料颗粒;

其中,分散液采用如下方法制备而成:取26kg羧甲基淀粉钠、10kg十二烷基苯磺酸钠、8kg脂肪醇聚氧乙烯醚、6kg三聚磷酸钠以及250kg水,以200r/min的速度搅拌20min,得到分散液。

32.再生粗骨料的制备例5本制备例与再生粗骨料的制备例4的不同之处在于,分散液的添加量为350kg。

33.再生粗骨料的制备例6本制备例与再生粗骨料的制备例4的不同之处在于,分散液的添加量为400kg。

34.再生粗骨料的制备例7本制备例与再生粗骨料的制备例4的不同之处在于,分散液采用如下方法制备而成:取28kg羧甲基淀粉钠、12kg十二烷基苯磺酸钠、16kg脂肪醇聚氧乙烯醚、7kg三聚磷酸钠以及275kg水,以200r/min的速度搅拌20min,得到分散液。

35.再生粗骨料的制备例8本制备例与再生粗骨料的制备例4的不同之处在于,分散液采用如下方法制备而成:取30kg羧甲基淀粉钠、15kg十二烷基苯磺酸钠、14kg脂肪醇聚氧乙烯醚、8kg三聚磷酸钠以及300kg水,以200r/min的速度搅拌20min,得到分散液。

36.再生粗骨料的制备例9本制备例与再生粗骨料的制备例1的不同之处在于,矿物浆液用等量的10wt%的聚乙烯醇的水溶液代替,其中,聚乙烯醇购自安徽皖维高新材料股份有限公司,型号为pvc26

‑

99l。

37.再生粗骨料的制备例10本制备例与再生粗骨料的制备例1的不同之处在于,氧化石墨烯用等量的s95矿渣粉代替。

38.再生粗骨料的制备例11本制备例与再生粗骨料的制备例1的不同之处在于,s3包括如下步骤:将500kg矿物浆液与300kg分散液混合后,得到混合液,将100kg破碎骨料颗粒置于混合液中,室温静置浸泡6h后,得到预处理骨料颗粒。

39.再生粗骨料的制备例12本制备例与再生粗骨料的制备例4的不同之处在于,分散液采用如下方法制备而成:取50kg羧甲基淀粉钠以及250kg水,以200r/min的速度搅拌20min,得到分散液。

40.再生粗骨料的制备例13本制备例与再生粗骨料的制备例4的不同之处在于,分散液采用如下方法制备而成:取50kg十二烷基苯磺酸钠以及250kg水,以200r/min的速度搅拌20min,得到分散液。

41.再生粗骨料的制备例14本制备例与再生粗骨料的制备例4的不同之处在于,分散液采用如下方法制备而成:36kg十二烷基苯磺酸钠、8kg脂肪醇聚氧乙烯醚、6kg三聚磷酸钠以及250kg水,以200r/min的速度搅拌20min,得到分散液。

42.石墨烯改性钢纤维的制备例以下制备例中的原料均源自市售。其中,钢纤维购自山东森泓工程材料有限公司,型号为铣削型钢纤维,长度为20

‑

30mm,直径为0.4

‑

0.5mm;硝酸溶液可以为20

‑

30wt%,以下

制备例均选自25wt%;石墨烯购自河南六工石墨有限公司,型号为lg

‑

1404;钛酸酯偶联剂购自南京优普化工有限公司,名称为四异丙基二钛酸酯偶联剂,型号为up

‑

401。

43.石墨烯改性钢纤维的制备例1石墨烯改性钢纤维采用如下方法制备:(1)一次处理:将钢纤维置于25wt%的硝酸溶液中,进行表面刻蚀处理,在80℃的温度下,浸泡50min后,将经过表面刻蚀的钢纤维分别用无水乙醇和去离子水清洗后,在80℃的温度下干燥8h后,得到一次处理钢纤维;(2)制备石墨烯分散液:取10kg氧化石墨烯、0.05kg钛酸酯偶联剂以及0.05kgγ

‑

氨丙基三乙氧基硅烷,加入100kg水中,在超声频率为20khz、超声功率为200w的条件下,超声分散10min,得到石墨烯分散液;(3)二次处理:将100kg一次处理钢纤维置于300kg石墨烯分散液中,在40℃的温度下,静置浸泡5h,得到二次处理钢纤维;(4)将二次处理钢纤维在80℃的温度下干燥10h后,得到石墨烯改性钢纤维。

44.石墨烯改性钢纤维的制备例2石墨烯改性钢纤维采用如下方法制备:(1)一次处理:将钢纤维置于25wt%的硝酸溶液中,进行表面刻蚀处理,在85℃的温度下,浸泡40min后,将经过表面刻蚀的钢纤维分别用无水乙醇和去离子水清洗后,在80℃的温度下干燥8h后,得到一次处理钢纤维;(2)制备石墨烯分散液:取15kg氧化石墨烯、0.075kg钛酸酯偶联剂以及0.075kgγ

‑

氨丙基三乙氧基硅烷,加入100kg水中,在超声频率为20khz、超声功率为200w的条件下,超声分散15min,得到石墨烯分散液;(3)二次处理:将100kg一次处理钢纤维置于400kg石墨烯分散液中,在45℃的温度下,静置浸泡4h,得到二次处理钢纤维;(4)将二次处理钢纤维在80℃的温度下干燥10h后,得到石墨烯改性钢纤维。

45.石墨烯改性钢纤维的制备例3石墨烯改性钢纤维采用如下方法制备:(1)一次处理:将钢纤维置于25wt%的硝酸溶液中,进行表面刻蚀处理,在90℃的温度下,浸泡30min后,将经过表面刻蚀的钢纤维分别用无水乙醇和去离子水清洗后,在80℃的温度下干燥8h后,得到一次处理钢纤维;(2)制备石墨烯分散液:取20kg氧化石墨烯、0.1kg钛酸酯偶联剂以及0.1kgγ

‑

氨丙基三乙氧基硅烷,加入100kg水中,在超声频率为20khz、超声功率为200w的条件下,超声分散20min,得到石墨烯分散液;(3)二次处理:将100kg一次处理钢纤维置于500kg石墨烯分散液中,在50℃的温度下,静置浸泡3h,得到二次处理钢纤维;(4)将二次处理钢纤维在80℃的温度下干燥10h后,得到石墨烯改性钢纤维。实施例

46.以下实施例中的水泥为p.o42.5普通硅酸盐水泥;天然细骨料为ⅱ区中砂,表观密度为2650

‑

2670kg/m3,颗粒直径为0.5

‑

0.25mm,含泥量<1%;天然粗骨料为5

‑

20mm连续级配的天然玄武岩碎石,含泥量<1%。粉煤灰为f类ⅱ级粉煤灰;减水剂为聚羧酸高效减水

剂,购自衢州希维迈建材科技有限公司,型号为xf

‑

25型。

47.实施例1一种高强再生混凝土,采用如下方法制备:取水泥280kg、天然细骨料680kg、天然粗骨料200kg、再生粗骨料830kg、粉煤灰70kg、石墨烯改性钢纤维10kg、减水剂6kg以及水160kg混合,搅拌均匀即可;其中,再生粗骨料选自再生粗骨料的制备例1制备而得,石墨烯改性钢纤维选自石墨烯改性钢纤维的制备例1制备而得。

48.实施例2一种高强再生混凝土,采用如下方法制备:取水泥290kg、天然细骨料690kg、天然粗骨料210kg、再生粗骨料840kg、粉煤灰80kg、石墨烯改性钢纤维15kg、减水剂7kg以及水165kg混合,搅拌均匀即可;其中,再生粗骨料选自再生粗骨料的制备例1制备而得,石墨烯改性钢纤维选自石墨烯改性钢纤维的制备例1制备而得。

49.实施例3一种高强再生混凝土,采用如下方法制备:取水泥300kg、天然细骨料700kg、天然粗骨料220kg、再生粗骨料850kg、粉煤灰90kg、石墨烯改性钢纤维20kg、减水剂8kg以及水170kg混合,搅拌均匀即可;其中,再生粗骨料选自再生粗骨料的制备例1制备而得,石墨烯改性钢纤维选自石墨烯改性钢纤维的制备例1制备而得。

50.实施例4本实施例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例2制备而得。

51.实施例5本实施例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例3制备而得。

52.实施例6本实施例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例4制备而得。

53.实施例7本实施例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例5制备而得。

54.实施例8本实施例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例6制备而得。

55.实施例9本实施例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例7制备而得。

56.实施例10本实施例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例8制备而得。

57.实施例11本实施例与实施例1的不同之处在于,石墨烯改性钢纤维选自石墨烯改性钢纤维

的制备例2制备而得。

58.实施例12本实施例与实施例1的不同之处在于,石墨烯改性钢纤维选自石墨烯改性钢纤维的制备例3制备而得。

59.对比例对比例1本对比例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例9制备而得,且不包含石墨烯改性钢纤维。

60.对比例2本对比例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例9制备而得,且石墨烯改性钢纤维用等量的普通铣削型钢纤维代替,铣削型钢纤维的长度为20

‑

30mm,直径为0.4

‑

0.5mm。

61.对比例3本对比例与实施例1的不同之处在于,石墨烯改性钢纤维用等量的普通铣削型钢纤维代替,其长度为20

‑

30mm,直径为0.4

‑

0.5mm。

62.对比例4本对比例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例10制备而得。

63.对比例5本对比例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例11制备而得。

64.对比例6本对比例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例12制备而得。

65.对比例7本对比例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例13制备而得。

66.对比例8本对比例与实施例1的不同之处在于,再生粗骨料选自再生粗骨料的制备例14制备而得。

67.性能检测试验按照实施例与对比例中的方法制备混凝土拌合物,按照如下方法,对混凝土试块的性能进行测试,将测试结果示于表1。

68.坍落度与坍落度损失:坍落度是混凝土和易性的测定方法与指标,可以反映混凝土拌合物的流动性,当坍落度≥160mm时,为大流动性混凝土。在测试坍落度时,还需要测试1h坍落度损失,混凝土拌合物的坍落度损失越大,水分损失越快,则表示混凝土的流动性、粘聚性等越差。根据gb/t50080

‑

2016《普通混凝土拌合物性能试验方法标准》中的坍落度试验测试混凝土拌合物在室温(20

±

5)℃时的坍落度;按照坍落度经时损失试验中的方法,测试混凝土拌合物在1h的坍落度损失。

69.抗压强度:按照gb/t50081

‑

2016《普通混凝土力学性能试验方法标准》中方法制作标准试块,并测量标准试块养护3d、7d、28d的抗压强度。

70.抗水渗透性能:根据gb/t50082

‑

2009《普通混凝土长期性能和耐久性能试验方法标准》中的逐级加压法测试标准试块的渗水深度。

71.表1实施例1

‑

12和对比例1

‑

8中的混凝土的性能测试表8中的混凝土的性能测试表根据表1,结合实施例1和对比例1可以看出,实施例1的混凝土的坍落度以及抗压强度明显高于对比例1,实施例1的混凝土的1h坍落度损失以及渗水高度明显低于实施例1,说明本技术的再生混凝土相较于传统的再生混凝土具有流动性及粘聚性好、抗压强度高以及抗渗性好的优点。

72.结合对比例1、对比例2可以看出,对比例2的混凝土的坍落度、抗压强度以及抗渗性能略优于对比例1,坍落度损失大于对比例1,说明铣削型钢纤维的加入可以改善混凝土的力学强度,但是导致混凝土的坍落度损失明显增大。

73.结合实施例1、对比例3可以看出,对比例3的混凝土的坍落度以及抗压强度明显低

于实施例1,对比例3的混凝土的1h坍落度损失以及渗水高度明显高于实施例1,说明本技术的石墨烯改性钢纤维相较于普通钢纤维,其在混凝土中的分散性更好,可以改善混凝土的流动性以及粘聚性,降低其坍落度损失,提高混凝土的抗压强度以及抗渗性能。

74.结合实施例1、实施例6可以看出,实施例6的混凝土的坍落度损失以及渗水高度明显低于实施例1,实施例6的混凝土的抗压强度明显高于实施例1,说明在制备再生粗骨料时,采用分散液的加入,并经过二次搅拌浸泡处理,可以进一步改善再生粗骨料的孔隙结构以及表面结构,从而进一步提高混凝土的抗压强度以及抗渗性能。

75.结合实施例1、对比例4可以看出,对比例4的混凝土的坍落度以及抗压强度明显低于实施例1,对比例4的混凝土的1h坍落度损失以及渗水高度明显高于实施例1,说明在制备再生粗骨料时,氧化石墨烯的加入可以明显改善再生粗骨料的孔隙结构,从而提高混凝土的抗压强度以及抗渗性能。

76.结合实施例1、对比例5可以看出,对比例5的混凝土的抗压强度明显低于实施例1,对比例5的混凝土渗水高度明显高于实施例1,说明在制备再生粗骨料时,将矿物浆液和分散液分批加入,有利于提高混凝土的抗压强度以及抗渗性能。

77.结合实施例1、对比例6、对比例7、对比例8可以看出,实施例1的混凝土的抗压强度明显高于对比例6、对比例7、对比例8,实施例1的混凝土的1h坍落度损失以及渗水高度明显低于实施例1,说明在制备再生粗骨料时,本技术的分散液采用羧甲基淀粉钠、十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚、三聚磷酸钠复配时,可以更好的改善再生粗骨料的孔隙结构,从而提高混凝土的抗压强度以及抗渗性能。

78.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1