一种Mo2N纳米材料的制备方法

一种mo2n纳米材料的制备方法

技术领域

1.本发明涉及纳米材料的制备方法,具体涉及一种mo2n纳米材料的制备方法。

背景技术:

2.mo2n具有高硬度、低电阻率以及优异的化学和热稳定性,使其在硬质材料、催化剂、储能和转化材料等方面具有重要的应用前景。

3.mo2n是通过使用传统的合成路线制备的,例如氨还原mo或含mo的前体(例如mocl6、moo3、moo2、mos2和mo2c)。然而,就使用的有毒氮源(氨)而言,这些方法对环境不友好。

4.使用尿素、三聚氰胺、氰胺和氰氨化铵作为氮化剂,固态反应可有效地将金属卤化物或氧化物转化为相应的金属氮化物。这种合成方法的独特优势在于制备的样品由具有窄尺寸分布的小纳米颗粒组成。然而,这些方法价格昂贵,因为该过程迄今为止一直在惰性气氛或真空中进行以防止材料氧化,并且合成温度高于800℃,这将限制其在工业规模上的应用,这些有机化合物中的碳和氢是一种高效的还原剂,在正常空气条件下它们是否仍能引发还原氧化物然后硝化金属的反应尚不清楚。在之前的研究中,已有使用无毒的氮源,在大气中采用固态反应的方法成功合成了高质量的wn纳米材料。本发明在正常空气条件下合成mo2n纳米颗粒,以na2moo4和c2n4h4为金属和氮源原料。本发明发现在空气条件下550℃的低温下可以成功制备氮化钼纳米粒子,这远低于其他方法使用的温度;并且将本发明制备的mo2n纳米颗粒应用于加氢脱氧催化剂,其催化效果显著。

技术实现要素:

5.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

6.为了实现根据本发明的这些目的和其它优点,提供了一种一种mo2n纳米材料的制备方法,包括以下步骤:

7.步骤一、将na2moo4·

2h2o和c2n4h4混合均匀,得到混合物;

8.步骤二、将混合物压制成圆柱形颗粒,然后将其放入带盖的刚玉坩埚中,在180~220℃下处理25~35min,然后在马弗炉中以5~7℃/min的加热速率加热至500~700℃,保温烧结1~3h,自然冷却至室温,然后用80~100℃的热水通过搅拌和离心洗涤3~5次,干燥,得到mo2n纳米材料。

9.优选的是,所述步骤一中,na2moo4·

2h2o和c2n4h4的摩尔比为2~4:4.5~6.5。

10.优选的是,所述步骤一中,将na2moo4·

2h2o和c2n4h4混合均匀的方式为低温研磨混合,其过程为:将na2moo4·

2h2o和c2n4h4到球磨罐中,同时加入陶瓷磨球,向球磨罐中通入液氮,使na2moo4·

2h2o、c2n4h4以及陶瓷磨球全部浸没在液氮中;恒温5min后开始球磨,球磨2~4小时,得到混合物;所述陶瓷磨球的直径为3~5mm;所述na2moo4·

2h2o和c2n4h4的总量与陶瓷磨球的质量比为1:8~10;球磨采用的转速为200~500r/min。

11.优选的是,所述步骤二中,将混合物压制成圆柱形颗粒的压力为200~400吨/cm2。

12.优选的是,所述步骤一中,将得到的混合物进行再处理,其方法为:将混合物置于低温等离子体处理仪中处理10min;所述低温等离子体处理仪的气氛为体积比1:2的氨气和氮气的混合气体;所述低温等离子体处理仪的频率为35~70khz,功率为80~150w,混合气体的压强为15~35pa。

13.本发明至少包括以下有益效果:

14.本发明在常规空气条件下合成mo2n纳米颗粒,以na2moo4和c2n4h4为金属和氮源原料,制备无需气氛保护,成本低,所用原料为无毒氮源,环境友好;本发明发现在空气条件下500~700℃的低温下可以成功制备氮化钼纳米粒子,这远低于其他方法使用的温度;并且将本发明制备的mo2n纳米颗粒应用于加氢脱氧催化剂,其催化效果显著。

15.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明:

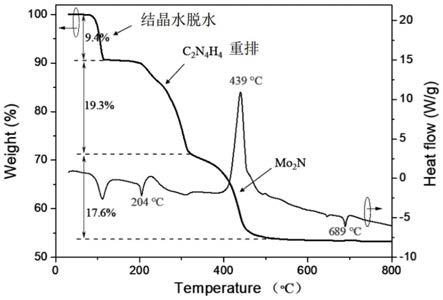

16.图1为本发明na2moo4·

2h2o和c2n4h4的混合物的tga图;

17.图2为本发明实施例1~3和对比例1制备的材料的xrd图;

18.图3为c2n4h4在不同温度下煅烧后的xrd图;

19.图4为本发明实施例3制备的材料的在洗涤前后的xrd图;

20.图5为本发明实施例1~3制备的材料的sem和tem图。

具体实施方式:

21.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

22.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

23.实施例1:

24.一种mo2n纳米材料的制备方法,包括以下步骤:

25.步骤一、将摩尔比为3:5的na2moo4·

2h2o和c2n4h4混合均匀,得到混合物;将na2moo4·

2h2o和c2n4h4混合均匀的方式为低温研磨混合,其过程为:将na2moo4·

2h2o和c2n4h4到球磨罐中,同时加入陶瓷磨球,向球磨罐中通入液氮,使na2moo4·

2h2o、c2n4h4以及陶瓷磨球全部浸没在液氮中;恒温5min后开始球磨,球磨3小时,得到混合物;所述陶瓷磨球的直径为3mm;所述na2moo4·

2h2o和c2n4h4的总量与陶瓷磨球的质量比为1:10;球磨采用的转速为300r/min;

26.步骤二、将混合物以200吨/cm2的压力压制成圆柱形颗粒,然后将其放入带盖的刚玉坩埚中,在200℃下处理30min,然后在马弗炉中以6℃/min的加热速率加热至500℃,保温烧结2h,自然冷却至室温,然后用90℃的热水通过搅拌和离心洗涤3次,干燥,得到mo2n纳米材料;

27.将该实施例制备的mo2n纳米材料制备成催化剂,并用于催化愈创木酚选择性加氢脱氧反应;其过程为:将1.5g mo2n纳米材料加入100ml水中,超声30min(超声频率65khz),得到分散液;在分散液中加入5g大孔径介孔分子筛zsm

‑

5(孔径10~20nm,市售),加热至80

℃,保温加压超声60min(加压超声的压力为2mpa,频率为65khz),分离,烘干,得到催化剂;

28.催化剂的性能测试:以愈创木酚为原料,在溶剂和催化剂存在条件下(愈创木酚与溶剂正十烷的质量比为1:100),加入氢气进行催化反应,即在固定床反应器中,加入催化剂0.2g,反应原料的液时空速(lhsv)5h

‑1,充入氢气使反应体系的反应压力达到2.0mpa,加热反应炉使反应温度达到350℃反应,取出反应产物,采用气相色谱分析;得到愈创木酚的转化率为92%;苯收率80%;

29.实施例2:

30.一种mo2n纳米材料的制备方法,包括以下步骤:

31.步骤一、将摩尔比为3:5的na2moo4·

2h2o和c2n4h4混合均匀,得到混合物;将na2moo4·

2h2o和c2n4h4混合均匀的方式为低温研磨混合,其过程为:将na2moo4·

2h2o和c2n4h4到球磨罐中,同时加入陶瓷磨球,向球磨罐中通入液氮,使na2moo4·

2h2o、c2n4h4以及陶瓷磨球全部浸没在液氮中;恒温5min后开始球磨,球磨3小时,得到混合物;所述陶瓷磨球的直径为3mm;所述na2moo4·

2h2o和c2n4h4的总量与陶瓷磨球的质量比为1:10;球磨采用的转速为300r/min;

32.步骤二、将混合物以200吨/cm2的压力压制成圆柱形颗粒,然后将其放入带盖的刚玉坩埚中,在200℃下处理30min,然后在马弗炉中以6℃/min的加热速率加热至600℃,保温烧结2h,自然冷却至室温,然后用90℃的热水通过搅拌和离心洗涤3次,干燥,得到mo2n纳米材料;

33.将该实施例制备的mo2n纳米材料制备成催化剂,并用于催化愈创木酚选择性加氢脱氧反应;其过程为:将1.5g mo2n纳米材料加入100ml水中,超声30min(超声频率65khz),得到分散液;在分散液中加入5g大孔径介孔分子筛zsm

‑

5(孔径10~20nm,市售),加热至80℃,保温加压超声60min(加压超声的压力为2mpa,频率为65khz),分离,烘干,得到催化剂;

34.催化剂的性能测试:以愈创木酚为原料,在溶剂和催化剂存在条件下(愈创木酚与溶剂正十烷的质量比为1:100),加入氢气进行催化反应,即在固定床反应器中,加入催化剂0.2g,反应原料的液时空速(lhsv)5h

‑1,充入氢气使反应体系的反应压力达到2.0mpa,加热反应炉使反应温度达到350℃反应,最后取出反应产物,采用气相色谱分析;得到愈创木酚的转化率为93%;苯收率82%;

35.实施例3:

36.一种mo2n纳米材料的制备方法,包括以下步骤:

37.步骤一、将摩尔比为3:5的na2moo4·

2h2o和c2n4h4混合均匀,得到混合物;将na2moo4·

2h2o和c2n4h4混合均匀的方式为低温研磨混合,其过程为:将na2moo4·

2h2o和c2n4h4到球磨罐中,同时加入陶瓷磨球,向球磨罐中通入液氮,使na2moo4·

2h2o、c2n4h4以及陶瓷磨球全部浸没在液氮中;恒温5min后开始球磨,球磨3小时,得到混合物;所述陶瓷磨球的直径为3mm;所述na2moo4·

2h2o和c2n4h4的总量与陶瓷磨球的质量比为1:10;球磨采用的转速为300r/min;

38.步骤二、将混合物以200吨/cm2的压力压制成圆柱形颗粒,然后将其放入带盖的刚玉坩埚中,在200℃下处理30min,然后在马弗炉中以6℃/min的加热速率加热至700℃,保温烧结2h,自然冷却至室温,然后用90℃的热水通过搅拌和离心洗涤3次,干燥,得到mo2n纳米材料;

39.将该实施例制备的mo2n纳米材料制备成催化剂,并用于催化愈创木酚选择性加氢脱氧反应;其过程为:将1.5g mo2n纳米材料加入100ml水中,超声30min(超声频率65khz),得到分散液;在分散液中加入5g大孔径介孔分子筛zsm

‑

5(孔径10~20nm,市售),加热至80℃,保温加压超声60min(加压超声的压力为2mpa,频率为65khz),分离,烘干,得到催化剂;

40.催化剂的性能测试:以愈创木酚为原料,在溶剂和催化剂存在条件下(愈创木酚与溶剂正十烷的质量比为1:100),加入氢气进行催化反应,即在固定床反应器中,加入催化剂0.2g,反应原料的液时空速(lhsv)5h

‑1,充入氢气使反应体系的反应压力达到2.0mpa,加热反应炉使反应温度达到350℃反应,最后取出反应产物,采用气相色谱分析;得到愈创木酚的转化率为94%;苯收率83%;

41.实施例4:

42.一种mo2n纳米材料的制备方法,包括以下步骤:

43.步骤一、将摩尔比为3:5的na2moo4·

2h2o和c2n4h4混合均匀,得到混合物;将混合物置于低温等离子体处理仪中处理10min;所述低温等离子体处理仪的气氛为体积比1:2的氨气和氮气的混合气体;所述低温等离子体处理仪的频率为45khz,功率为120w,混合气体的压强为20pa;将na2moo4·

2h2o和c2n4h4混合均匀的方式为低温研磨混合,其过程为:将na2moo4·

2h2o和c2n4h4到球磨罐中,同时加入陶瓷磨球,向球磨罐中通入液氮,使na2moo4·

2h2o、c2n4h4以及陶瓷磨球全部浸没在液氮中;恒温5min后开始球磨,球磨3小时,得到混合物;所述陶瓷磨球的直径为3mm;所述na2moo4·

2h2o和c2n4h4的总量与陶瓷磨球的质量比为1:10;球磨采用的转速为300r/min;

44.步骤二、将混合物以200吨/cm2的压力压制成圆柱形颗粒,然后将其放入带盖的刚玉坩埚中,在200℃下处理30min,然后在马弗炉中以6℃/min的加热速率加热至500℃,保温烧结2h,自然冷却至室温,然后用90℃的热水通过搅拌和离心洗涤3次,干燥,得到mo2n纳米材料;

45.将该实施例制备的mo2n纳米材料制备成催化剂,并用于催化愈创木酚选择性加氢脱氧反应;其过程为:将1.5g mo2n纳米材料加入100ml水中,超声30min(超声频率65khz),得到分散液;在分散液中加入5g大孔径介孔分子筛zsm

‑

5(孔径10~20nm,市售),加热至80℃,保温加压超声60min(加压超声的压力为2mpa,频率为65khz),分离,烘干,得到催化剂;

46.催化剂的性能测试:以愈创木酚为原料,在溶剂和催化剂存在条件下(愈创木酚与溶剂正十烷的质量比为1:100),加入氢气进行催化反应,即在固定床反应器中,加入催化剂0.2g,反应原料的液时空速(lhsv)5h

‑1,充入氢气使反应体系的反应压力达到2.0mpa,加热反应炉使反应温度达到350℃反应,最后取出反应产物,采用气相色谱分析;得到愈创木酚的转化率为99%;苯收率94%;

47.对比例1:

48.一种mo2c纳米材料的制备方法,包括以下步骤:

49.步骤一、将摩尔比为3:5的na2moo4·

2h2o和c2n4h4混合均匀,得到混合物;将na2moo4·

2h2o和c2n4h4混合均匀的方式为低温研磨混合,其过程为:将na2moo4·

2h2o和c2n4h4到球磨罐中,同时加入陶瓷磨球,向球磨罐中通入液氮,使na2moo4·

2h2o、c2n4h4以及陶瓷磨球全部浸没在液氮中;恒温5min后开始球磨,球磨3小时,得到混合物;所述陶瓷磨球的直径为3mm;所述na2moo4·

2h2o和c2n4h4的总量与陶瓷磨球的质量比为1:10;球磨采用的

转速为300r/min;

50.步骤二、将混合物以200吨/cm2的压力压制成圆柱形颗粒,然后将其放入带盖的刚玉坩埚中,在200℃下处理30min,然后在马弗炉中以6℃/min的加热速率加热至800℃,保温烧结2h,自然冷却至室温,然后用90℃的热水通过搅拌和离心洗涤3次,干燥,得到mo2c纳米材料;

51.将该实施例制备的mo2c纳米材料制备成催化剂,并用于催化愈创木酚选择性加氢脱氧反应;其过程为:将1.5g mo2c纳米材料加入100ml水中,超声30min(超声频率65khz),得到分散液;在分散液中加入5g大孔径介孔分子筛zsm

‑

5(孔径10~20nm,市售),加热至80℃,保温加压超声60min(加压超声的压力为2mpa,频率为65khz),分离,烘干,得到催化剂;

52.催化剂的性能测试:以愈创木酚为原料,在溶剂和催化剂存在条件下(愈创木酚与溶剂正十烷的质量比为1:100),加入氢气进行催化反应,即在固定床反应器中,加入催化剂0.2g,反应原料的液时空速(lhsv)5h

‑1,充入氢气使反应体系的反应压力达到2.0mpa,加热反应炉使反应温度达到350℃反应,取出反应产物,采用气相色谱分析;得到愈创木酚的转化率为85%;苯收率72%;

53.为了了解起始混合物的反应过程,在空气中以10℃/min的升温速率从20℃到800℃进行混合物的热重分析(tga)。得到的tga图如图1所示;在80

‑

130℃温度范围内的失重可以归因于结晶水在na2moo4中的脱水。~210℃的重量损失是氨基、水分、杂质的挥发,然后冷凝成三聚氰胺。并且~320℃的重量损失与三聚氰胺重排形成蜜勒胺有关。最后,重量曲线在~500℃几乎保持不变。此外,在320

‑

500℃温度范围内的重量损失比将蜜勒胺冷凝成c3n4的重量损失要大得多(理论上~16%)。因此,失重可能是以下反应(1)~(3)的综合表现。可以看出,不同的材料表现出不同的热分解行为,但最终可以得到mo2n;

54.3c2h4n4→

2c3h6n6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

55.2c3h6n6→

c6h6n

10

+2nh3↑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

56.2na2moo4+c6h6n

10

→

2na2co3+mo2n+2nh3↑

+co2↑

+3.5n2↑ꢀꢀꢀꢀꢀꢀ

(3)

57.图2显示了实施例1~3和对比例1的产物的xrd。在高于500~700℃的温度下煅烧的样品的颜色变为黑色,表明发生了一些反应。为了解反应,以700℃下煅烧的运行产物的xrd图为例进行了检查。如图4所示,运行产物由三个主要相组成:na2moo4·

2h2o、na2co3(pdf#37

‑

0451)和mo2n(pdf#25

‑

1366)。用水洗涤后,在低于800℃的温度下煅烧的样品中检测到纯相mo2n。并且随着温度的升高,衍射峰明显增加,表明mo2n的结晶度有所提高。在800℃高温条件下(对比例1),样品的运行产物为mo2c,这可能是反应(4)

‑

(6)的综合表现。主要原因是蜜勒胺在高温条件下分解成c3n4,与na2moo4反应生成mo2c。这表明c2h4n4是在空气条件下合成mo2n和mo2c的优良氮前体。

58.c6h6n

10

→

2c3n4+2nh3↑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

59.na2moo4+c3n4→

na2co3+mo2c+co

↑

+2n2↑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

60.c3n4+3o2→

2n2+3co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

61.为了表征mo2n的形貌,如图5所示,图5(a)为实施例1制备的mo2n的sem;图5(b)为实施例2制备的mo2n的sem;图5(c)为实施例3制备的mo2n的sem;图5(d)为实施例1制备的mo2n的tem;图5(e)为实施例2制备的mo2n的tem;图5(f)为实施例3制备的mo2n的tem。mo2n的特点是高度聚集的纳米粒子呈现出准球形形态。如图5(d)所示,在较低温度下获得的mo2n呈纳

米颗粒形式,略微聚集,粒径在3~8nm范围内,平均粒径约为5.2nm;在较高温度下获得的mo2n显示出片状形态(图5(f)),其由非常小的颗粒(~5nm)组装而成,在高倍放大的tem图像中可以清楚地观察到。一般来说,随着烧结温度的升高,mo2n的团聚现象变得不那么明显。

62.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1