一种纳米材料改性水泥钙质砂及其制作方法

1.本发明涉及钙质砂领域,特别涉及一种纳米材料改性水泥钙质砂及其制作方法。

背景技术:

2.南海岛礁工程的建设对我国海洋事业和国防的发展具有重要战略意义,因此,近年来南海岛礁的基础设施建设工程逐渐增多。钙质砂(简称“cs”)广泛分布在我国南海海域,特殊的沉积环境使得钙质砂具有易破碎、高压缩性和强度低等特征,难以满足实际工程的需求。水泥作为常用的胶凝剂,可以提高钙质砂的强度,但水泥加固钙质砂(简称“ccs”)的强度提高有限。

3.纳米材料作为新型材料,凭借其优异的性能和特殊性应用于多方面领域,被誉为21世纪最有发展前景的材料。随着纳米技术和纳米材料制作工艺的进一步发展,纳米材料的种类越来越多且生产模式开始出现工业化生产。这降低了纳米材料使用的成本,使得纳米材料的改性水泥基材料的力学性能成为可能。近年来,纳米材料作为外掺剂添加到水泥基材料中,改善水泥基材料的强度。纳米材料掺入到水泥基材料中,能够作为松散的土颗粒或砂颗粒的核心使其形成致密的网状结构,从而达到改善水泥基材料力学性能的目的。纳米材料在改性水泥基材料的应用工程中有一定的发展前景。与陆源砂相比,钙质砂形状不规则且多棱角,主要分为树枝状骨架砂颗粒、块状砂颗粒、片状砂颗粒和贝壳及海螺等生物碎屑。钙质砂和陆源砂在力学性能和工程性能都有着巨大的差异。钙质砂的强度往往难以满足南海岛礁吹填工程建设的需求,因此需要对改性钙质砂进行深入研究。cn104496337a公开纳米粘土改性纤维水泥砂浆及其制备方法,cn110218054a公开一种纳米粘土改性高性能混凝土及其制备方法与应用,这些制备方法均不适用于钙质砂。

技术实现要素:

4.鉴于此,本发明提出一种纳米材料改性水泥钙质砂及其制作方法,解决上述技术问题。

5.本发明的技术方案是这样实现的:

6.一种纳米材料改性水泥钙质砂,由钙质砂、水泥、纳米氧化镁和水制成,所述纳米氧化镁的加入量为钙质砂重量的0.5~2.0%。

7.进一步的,所述纳米氧化镁的粒径为40nm~60nm,纯度为99.9%。

8.进一步的,所述钙质砂的粒径为0.25mm~1mm,不均匀系数为3.53,曲率系数为1.45,风干含水率为0.81%,比重为2.702。

9.进一步的,所述纳米氧化镁的加入量为钙质砂重量的1.0

‑

1.5%,优选1.5%。

10.进一步的,所述水泥的加入量为钙质砂重量的10%。

11.进一步的,所述纳米材料改性水泥钙质砂的含水率为30%。

12.本发明纳米材料改性水泥钙质砂,包括以下步骤:

13.(1)钙质砂准备:对风干过后的钙质砂再次烘干,过筛,备用;

14.(2)先将纳米氧化镁与水泥加入搅拌锅内,于300

‑

400r/min转速下进行第一次搅拌;再于800

‑

1000r/min转速下进行第二次搅拌,第二次搅拌过程加入水,得到拌合料;然后利用高频振动筛将拌合料分成两个粒级级别,分别为大粒级和小粒级,将小粒级拌合料置于搅拌锅底部,再加入大粒级拌合料,于1100

‑

1300r/min转速下进行第三次搅拌,置于模具中养护7

‑

28d,得到纳米材料改性水泥钙质砂。

15.进一步的,在步骤(1)中,所述筛的规格为2mm。

16.进一步的,在步骤(2)中,所述高频振动筛的筛网的网孔为0.1mm。

17.进一步的,所述第一次搅拌时间为2

‑

3min,第二次搅拌时间为5

‑

8min,第三次搅拌时间为10

‑

15min。

18.与现有技术相比,本发明的有益效果是:

19.(1)本发明采用一定量的纳米氧化镁改性水泥钙质砂,制得优质的纳米材料改性水泥钙质砂,其抗压强度显著提高,其内摩擦角、粘聚力和峰值应力得到明显提升,提高纳米材料改性水泥钙质砂的抗剪强度,提高样品剪切性能。

20.(2)另外,在同一性能要求下,通过本发明优化制作方法,能够明显缩短养护时间,缩短工期,提高效率。

21.(3)水泥掺入到钙质砂中,水泥的水化反应生成的c

‑

s

‑

h可以填充钙质砂表面的孔隙,提高钙质砂的密实度。一方面,本发明掺入一定量的纳米mgo可以促进水泥水化反应,纤维状的c

‑

s

‑

h在钙质砂颗粒的表面形成致密的网状结构。另一方面,纳米mgo水解可以生成的mg(oh)2也可以填充水泥钙质砂的孔隙结构。

具体实施方式

22.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

23.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

24.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

25.本发明试验使用的钙质砂取自海南省三沙市永兴岛某地区的钙质砂,为松散未胶结的砂颗粒。

26.实施例1纳米氧化镁改性水泥钙质砂

27.1原料准备

28.1.1选用钙质砂的粒径为0.25mm~1mm,不均匀系数为3.53,曲率系数为1.45,风干含水率为0.81%,比重为2.702,在元素组成方面,主要包含ca和mg元素。

29.1.2选用纳米氧化镁的粒径为40nm~60nm,主要化合物(mgo)组成为纯度为99.9%。

30.2配合比

31.原料由钙质砂、水泥、纳米氧化镁和水组成,水泥掺入量为钙质砂重量的10%,纳米氧化镁掺入量为钙质砂重量的0.5%。

32.3制作方法

33.3.1钙质砂准备:对风干过后的钙质砂再次烘干,过2mm筛,备用;

34.3.2先将纳米氧化镁与水泥加入搅拌锅内混合;于1000r/min搅拌20min,搅拌过程加入水,置于模具中养护28天,制成含水率为30%的纳米氧化镁改性水泥钙质砂。

35.实施例2纳米氧化镁改性水泥钙质砂

36.1原料准备

37.1.1选用钙质砂的粒径为0.25mm~1mm,不均匀系数为3.53,曲率系数为1.45,风干含水率为0.81%,比重为2.702,在元素组成方面,主要包含ca和mg元素。

38.1.2选用纳米氧化镁的粒径为40nm~60nm,纯度为99.9%。

39.2配合比

40.原料由钙质砂、水泥、纳米氧化镁和水组成,水泥掺入量为钙质砂重量的10%,纳米氧化镁掺入量为钙质砂重量的1.5%。

41.3制作方法

42.3.1钙质砂准备:对风干过后的钙质砂再次烘干,过2mm筛,备用;

43.3.2先将纳米氧化镁与水泥加入搅拌锅内混合;于1000r/min搅拌20min,搅拌过程加入水,置于模具中养护28天,制成含水率为30%的纳米氧化镁改性水泥钙质砂。

44.实施例3纳米氧化镁改性水泥钙质砂

45.1原料准备

46.1.1选用钙质砂的粒径为0.25mm~1mm,不均匀系数为3.53,曲率系数为1.45,风干含水率为0.81%,比重为2.702,在元素组成方面,主要包含ca和mg元素。

47.1.2选用纳米氧化镁的粒径为40nm~60nm,纯度为99.9%。

48.2配合比

49.原料由钙质砂、水泥、纳米氧化镁和水组成,水泥掺入量为钙质砂重量的10%,纳米氧化镁掺入量为钙质砂重量的2.0%。

50.3制作方法

51.3.1钙质砂准备:对风干过后的钙质砂再次烘干,过2mm筛,备用;

52.3.2先将纳米氧化镁与水泥加入搅拌锅内混合;于1000r/min搅拌20min,搅拌过程加入水,置于模具中养护28天,制成含水率为30%的纳米氧化镁改性水泥钙质砂。

53.实施例4纳米氧化镁改性水泥钙质砂

54.1原料准备

55.1.1选用钙质砂的粒径为0.25mm~1mm,不均匀系数为3.53,曲率系数为1.45,风干含水率为0.81%,比重为2.702,在元素组成方面,主要包含ca和mg元素。

56.1.2选用纳米氧化镁的粒径为40nm~60nm,纯度为99.9%。

57.2配合比

58.原料由钙质砂、水泥、纳米氧化镁和水组成,水泥掺入量为钙质砂重量的10%,纳米氧化镁掺入量为钙质砂重量的1.5%。

59.3制作方法

60.3.1钙质砂准备:对风干过后的钙质砂再次烘干,过2mm筛,备用;

61.3.2先将纳米氧化镁与水泥加入搅拌锅内,于350r/min转速下搅拌2min;再于900r/min转速下搅拌6min,该搅拌过程加入水,得到拌合料;然后利用高频振动筛(筛网网孔为0.1mm)将拌合料分成两个粒级级别,分别为+0.1mm大粒级和

‑

0.1mm小粒级,将

‑

0.1mm小粒级拌合料置于搅拌锅底部,再加入+0.1mm大粒级拌合料,最后于1200r/min转速下搅拌12min,置于模具中养护28d,制成含水率为30%的纳米氧化镁改性水泥钙质砂。

62.对比例1水泥钙质砂制作

63.与实施例1的主要区别在于,没有加入纳米氧化镁进行改性。具体为:

64.1原料准备

65.1.1选用钙质砂的粒径为0.25mm~1mm,不均匀系数为3.53,曲率系数为1.45,风干含水率为0.81%,比重为2.702,在元素组成方面,主要包含ca和mg元素。

66.2配合比

67.原料由钙质砂、水泥和水组成,水泥掺入量为钙质砂重量的10%。

68.3制作方法

69.3.1钙质砂准备:对风干过后的钙质砂再次烘干,过2mm筛,备用;

70.3.2将水泥加入搅拌锅内混合;于1000r/min搅拌20min,搅拌过程加入水,置于模具中养护28天,制成含水率为30%的水泥钙质砂。

71.对比例2纳米粘土改性水泥钙质砂

72.与实施例1的主要区别在于,采用纳米粘土替换纳米氧化镁。具体为:

73.1原料准备

74.1.1选用钙质砂的粒径为0.25mm~1mm,不均匀系数为3.53,曲率系数为1.45,风干含水率为0.81%,比重为2.702。

75.1.2选用纳米粘土,本试验所用的纳米粘土是蒙脱石的纳米级别衍生物,纳米粘土的主要成分为sio2和al2o3。由湖北金细蒙脱石科技有限公司所生产,

76.2配合比

77.原料由钙质砂、水泥、纳米粘土和水组成,水泥掺入量为钙质砂重量的10%,纳米粘土掺入量为钙质砂重量的4%。

78.3制作方法

79.3.1钙质砂准备:对风干过后的钙质砂再次烘干,过2mm筛,备用;

80.3.2先将纳米粘土与水泥加入搅拌锅内混合;于1000r/min搅拌20min,搅拌过程加入水,置于模具中养护28天,制成含水率为30%的纳米粘土改性水泥钙质砂。

81.对比例3纳米氧化镁改性水泥钙质砂

82.与实施例3区别在于,调整纳米氧化镁掺入量为钙质砂重量的8%。

83.具体配合比:原料由钙质砂、水泥、纳米氧化镁和水组成,水泥掺入量为钙质砂重量的10%,纳米氧化镁掺入量为钙质砂重量的8%。原料以及制作方法与实施例1一致。

84.一、压缩性能

85.通过无侧限抗压强度试验,测试压缩性能。养护龄期为7d、14d和28d,分别取样测试。结果见下表1。

86.表1抗压强度对比

[0087][0088]

结果显示,与对比例1相比,实施例1

‑

4制得纳米材料改性水泥钙质砂的抗压强度显著提高,而且优于对比例2

‑

3。其中,在实施例2的基础上,实施例4优化制作方法,进一步提高抗压强度。表明在同一抗压强度要求下,通过本发明优化制作方法,能够明显缩短养护时间,缩短工期,提高效率。

[0089]

另外,在对比例2(纳米粘土掺入量4%)基础上,调整纳米粘土掺入量为0.5%、1.5%、2%、6%、8%、10%,同一龄期的抗压强度均低于实施例1

‑

4以及对比例3。

[0090]

二、抗剪强度指标分析

[0091]

2.1抗剪强度是评价钙质砂剪切性能的重要参数之一。将实施例以及对比例得到样品进行了不固结不排水(uu)的三轴试验,探究对产品的剪切性能的影响。养护龄期为7d、14d和28d,分别取样测试。内摩擦角结果见下表2,粘聚力结果见下表3。

[0092]

表2内摩擦角对比

[0093][0094][0095]

表3粘聚力对比

[0096][0097]

结果显示,与对比例1相比,实施例1

‑

4制得纳米材料改性水泥钙质砂的内摩擦角和粘聚力得到明显提升,而且优于对比例2

‑

3。其中,在实施例2的基础上,实施例4优化制作方法,进一步提高内摩擦角和粘聚力,提高纳米材料改性水泥钙质砂的抗剪强度。

[0098]

2.2峰值应力对比分析

[0099]

围压分别设置为100kpa、200kpa、300kpa和400kpa,养护龄期被设置为7d、14d和28d。对比分析峰值应力,结果如下:

[0100]

表4峰值应力对比

[0101][0102]

由上表可知,28d对比例2的峰值应力较对比例1提升了21%~25%,28d实施例2的峰值应力较对比例1提升了52%~71%。这表明纳米mgo促进水泥水化反应的能力优于纳米粘土。由上述的分析结果可知,掺入纳米mgo改性水泥钙质砂剪切性能明显优于纳米粘土。实施例提高峰值应力幅度明显优于对比例2,而且实施例4使用进一步优化后制作方法,其峰值应力得到进一步提升。

[0103]

三、微观分析

[0104]

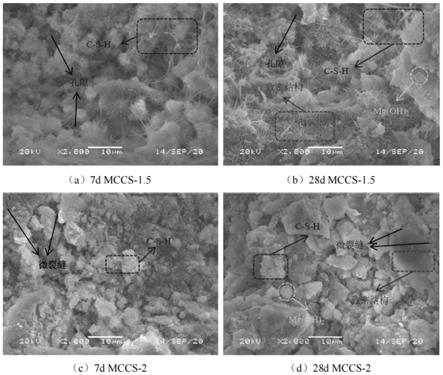

图1为纳米mgo改性水泥钙质砂的电镜扫描图;

[0105]

图1(a)为养护龄期为7d的实施例2制得纳米氧化镁改性水泥钙质砂放大100倍sem图;

[0106]

图1(b)为养护龄期为28d的实施例2制得纳米氧化镁改性水泥钙质砂放大2000倍sem图;

[0107]

图1(c)为养护龄期为7d的实施例3制得纳米氧化镁改性水泥钙质砂放大放大500倍sem图;

[0108]

图1(d)为养护龄期为28d的实施例3制得纳米氧化镁改性水泥钙质砂放大2000倍

的sem图。

[0109]

图中,mccs

‑

1.5为掺入氧化镁1.5%所制备的纳米氧化镁改性水泥钙质,mccs

‑

2.0为掺入氧化镁2.0%所制备的纳米氧化镁改性水泥钙质,c

‑

s

‑

h为水泥和钙质砂形成的水化硅酸钙,mg(oh)2为氢氧化镁。

[0110]

由图可知,掺入纳米mgo可以填充水泥钙质砂内部的孔隙结构。

[0111]

图1(a)可以看出,7dmccs

‑

1.5的微观结构中出现了云雾状和纤维状的水化产物c

‑

s

‑

h以及片状mg(oh)2,颗粒主要以层状堆积存在,纤维状的胶凝物质在钙质砂颗粒之间起到了拉扯的作用。

[0112]

当养护龄期为7d时,与mccs

‑

1.5相比,mccs

‑

2(图1(c))的微观结构中的纤维状水化产物减少,图中出现了更多的mg(oh)2晶体,排列松散。

[0113]

当养护龄期为28d时,从图1(b)可以看出,mccs

‑

1.5的微观结构中出现了大量絮状和纤维状的水泥水化产物,纤维状的水泥水化产物在钙质砂颗粒的表面形成致密的网状结构。

[0114]

本发明掺入适量纳米mgo可以有效提高水泥钙质砂的力学性能。原因可能是,一方面,纳米mgo是纳米级别的颗粒,可以填充孔隙。另一方面,mgo是一种碱性氧化物,当暴露在空气中时,它容易吸收水分和二氧化碳,生成碱式碳酸镁。mgo具有吸湿性,与表面积的大小有一定的关系,表明表面积越大,吸湿性越高。

[0115]

纳米级mgo表面具有超亲水性,其表面吸附的水可以通过反应离解,这使得易于形成化学吸附的水,形成物理吸附的水层。因此,在水泥中混合的纳米mgo可以快速吸附液相中的ca

2+

,形成晶态ca(oh)2,加速水泥颗粒的水化反应的速率,形成更紧凑的水化硅酸钙凝胶结构。但是若纳米mgo的掺量过多,水泥的水化产物在纳米氧化镁改性水泥钙质砂的内部出现不均匀分布的现象,mg(oh)2局部的膨胀能力使得纳米氧化镁改性水泥钙质砂的内部出现微裂缝,从而使得水泥的水化产物不能较好地拉扯钙质砂颗粒,宏观变现为纳米氧化镁改性水泥钙质砂力学强度的下降。

[0116]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1