一种硫氰酸钾的合成方法与流程

1.本发明涉及一种硫氰酸钾的合成方法。

背景技术:

2.硫氰酸钾(kscn)的应用范围十分广泛。主要用于合成树脂、杀虫杀菌剂、芥子油、硫脲类和药物等,也可用作化学试剂,是三价铁离子的常用指示剂,加入后产生血红色絮状络合物;也用于配制硫氰酸盐溶液,检定三价铁离子、铜和银,尿液检验,钨显色剂,容量法定钛的指示剂;可用做致冷剂、照相增厚剂。

3.常见的硫氰酸钾的合成方法有三种,第一种是氰化钾(kcn)硫磺合成工艺,是以kcn和硫磺反应,生成硫氰酸钾,再经过除杂、脱色、过滤、蒸发、结晶得到产品。该工艺的优点是产品的纯度高、质量好、产品品质稳定。缺点是要用到剧毒化学品kcn,在购买、运输、使用时都有严格的限制制度。第二种是砷碱副产法,采用三氧化二砷作为催化剂,碳酸钾为吸收剂,氧化脱硫脱氰废液作为原料,多次浓缩,分步结晶的方式,或有机溶剂重结晶的方法来提纯得到硫氰酸钾。该工艺的优点是所用原料廉价易得,成本低。缺点是生产的产品品质差,纯度低,不能出口,只能作为低等品出售。第三种是硫氰酸铵转化法,采用硫氰酸铵和氢氧化钾为原料,在经过除杂、脱色、过滤、蒸发、结晶得到产品。该工艺的优点是生产过程简单易操作,缺点受原料纯度影响较大,原料成本较高。

4.目前所公开报道的几种方法中,硫氰酸铵法被较多生产厂家应用,但是工序相对比较复杂,且产品品质不高,一般95

‑

99%含量为主。如果要获得高品质的硫氰酸钾(>99.7%),首先对原材料要求及其严格,要求硫氰酸钠>99%和氢氧化钾>95%(国内有些厂家的氢氧化钾使用后不合格,对起始原料氯化钾要求比较高)。或者使用99%含量的硫氰酸钾进行精制(溶解,脱色,析晶)。总之含量>99.7%的高品质的硫氰酸钾很少有报道。

技术实现要素:

5.本发明所要解决的技术问题是提供一种硫氰酸钾的合成方法,本方法制得的硫氰化钾纯度高,而且无需经过活性炭脱色,除杂等繁琐程序,大大降低了操作环节,节约了大量的能耗。

6.为解决上述技术问题,本发明提供了一种硫氰酸钾的合成方法,包括以下步骤:以摩尔比为1:1的硫氰酸铵和氢氧化钾为原料,加入带水有机溶剂,加入量为每1g原料添加3

‑

5ml有机溶剂,所述的带水有机溶剂为苯、甲苯、二甲苯、正丁醇、二氯乙烷、乙酸乙酯中的一种,通过加热回流把产生的水除去,降温析晶后直接过滤,粗品干燥得到成品硫氰酸钾,得到的有机滤液直接返回套用,所述的粗品干燥方式为鼓风干燥,真空双锥,正空耙式中的一种。

7.作为优选的,所述的带水有机溶剂为甲苯。

8.作为优选的,所述的粗品干燥方式为真空双锥方式。

9.本发明的优点:通过本发明所述方法制得的硫氰化钾品质高(含量大于99.7%),

而且无需经过活性炭脱色,除杂等繁琐程序,大大降低了操作环节,节约了大量的能耗。

具体实施方式

10.实施例一:

11.向500ml反应瓶中加入甲苯270ml,在搅拌条件下,加入硫氰酸铵79.291g(96%含量,1.0mol),加入氢氧化钾62.344g(90%含量,1.0mol),加热回流4h左右,至分水器没有新的水分被分出为止,反应体系降温到40

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾96.208g,收率99%。外观性状为白色晶体,含量99.73%,铵盐未检测到,氢氧化钾未检测到,ph值6.8,硫酸盐0.003%。产品品质远远超过国家指标的优等品(99.0%)。联产氨水194.444g,含量18%。

12.分水器的水以及尾气水喷淋吸收的氨水合并,形成含量20%左右干净的氨水,可以其他项目使用或者外售,实现真正的零排放,循环经济。

13.实施例二:

14.向500ml反应瓶中加入二甲苯270ml,搅拌条件下,加入硫氰酸铵79.291g(96%含量,1.0mol),加入氢氧化钾62.344g(90%含量,1.0mol),加热回流4h左右,至分水器没有新的水分被分出为止,反应体系降温到40

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾95.236g,收率98%。外观性状为白色晶体,含量99.3%,铵盐未检测到,ph值7.3,氢氧化钾未检测到,硫酸盐0.02%。产品品质远远超过国家指标的优等品(99.0%)。联产氨水175g,含量20%。

15.实施例三:

16.向500ml反应瓶中加入二氯乙烷240ml,搅拌条件下,加入硫氰酸铵79.291g(96%含量,1.0mol),加入氢氧化钾62.344g(90%含量,1.0mol),加热回流6小时左右,至分水器没有新的水分被分出为止,反应体系降温到30

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾92.321g,收率95%。外观性状为白色晶体,含量99.1%,铵盐0.02%,氢氧化钾未检测到,ph值7.1,硫酸盐0.02%。产品品质远远超过国家指标的优等品(99.0%)。

17.实施例四:

18.向500ml反应瓶中加入正丁醇240ml,搅拌条件下,加入硫氰酸铵79.291g(96%含量,1.0mol),加入氢氧化钾62.344g(90%含量,1.0mol),加热回流6小时左右,至分水器没有新的水分被分出为止,反应体系降温到5

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾75.800g,收率78%。外观性状为白色粉末,含量99.8%,铵盐未测到,氢氧化钾未检测到,ph值6.8,硫酸盐0.001%。产品品质远远超过国家指标的优等品(99.0%)。

19.实施例五:

20.向500ml反应瓶中加入乙酸乙酯240ml,搅拌条件下,加入硫氰酸铵79.291g(96%含量,1.0mol),加入氢氧化钾62.344g(90%含量,1.0mol),加热回流6小时左右,至分水器没有新的水分被分出为止,反应体系降温到30

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾85.518g,收率88%。外观性状为白色粉末,含量99.6%,铵盐未测到,氢氧化钾未检测到,ph值6.6,硫酸盐0.01%。产品品质远远超过国家指标的优等品(99.0%)。

21.实施例六:

22.向500ml反应瓶中加入甲苯作溶剂(体积238ml左右)的滤液,搅拌条件下,加入硫

氰酸铵79.291g(96%含量,1.0mol),加入氢氧化钾62.344g(90%含量,1.0mol),加热回流4h左右,至分水器没有新的水分被分出为止,反应体系降温到40

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾94.264g,收率97%。外观性状为白色晶体,含量99.8%,铵盐未测到,氢氧化钾未检测到,ph值6.6,硫酸盐0.015%。产品品质远远超过国家指标的优等品(99.0%)。

23.实施例七:

24.向1000ml反应瓶中加入甲苯450ml,搅拌条件下,加入硫氰酸铵79.291g(96%含量,1.0mol),加入氢氧化钾62.344g(90%含量,1.0mol),加热回流4h左右,至分水器没有新的水分被分出为止,反应体系降温到40

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾93.293g,收率96%。外观性状为白色粉末,含量99.6%,铵盐未检测到,ph值6.8,硫酸盐0.002%。产品品质远远超过国家指标的优等品(99.0%)。

25.实施例八:

26.向1000ml反应瓶中加入甲苯270ml,搅拌条件下,加入硫氰酸铵79.291g(96%含量,1.0mol),加入氢氧化钾59.063g(95%含量,1.0mol),加热回流4h左右,至分水器没有新的水分被分出为止,反应体系降温到40

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾93.293g,收率96%。外观性状为白色粉末,含量99.6%,铵盐未检测到,ph值6.8,硫酸盐0.002%。产品品质远远超过国家指标的优等品(99.0%)。

27.实施例九:

28.向1000ml反应瓶中加入甲苯270ml,搅拌条件下,加入硫氰酸铵76.889g(99%含量,1.0mol),加入氢氧化钾62.344g(90%含量,1.0mol),加热回流4h左右,至分水器没有新的水分被分出为止,反应体系降温到40

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾93.293g,收率96%。外观性状为白色粉末,含量99.6%,铵盐未检测到,ph值6.8,硫酸盐0.0012%。产品品质远远超过国家指标的优等品(99.0%)。

29.实施例十:

30.向1000ml反应瓶中加入甲苯270ml,搅拌条件下,加入硫氰酸铵79.291g(96%含量,1.0mol),加入液体氢氧化钾116.896g(48%含量,1.0mol),加热回流7h左右,至分水器没有新的水分被分出为止,反应体系降温到40

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾91.349g,收率94%。外观性状为白色粉末,含量99.6%,铵盐未检测到,ph值6.8,硫酸盐0.001%。产品品质远远超过国家指标的优等品(99.0%)。

31.实施例十一:

32.向30l反应瓶中加入甲苯1620ml,搅拌条件下,加入硫氰酸铵4.757kg(96%含量,60.0mol),加入氢氧化钾3.740kg(90%含量,60.0mol),加热回流4h左右,至分水器没有新的水分被分出为止,反应体系降温到40

±

5℃,过滤,滤液套用,滤饼真空干燥,得到成品硫氰酸钾5.598kg,收率96%。外观性状为白色晶体,含量99.8%,铵盐未检测到,ph值6.9,硫酸盐0.003%。产品品质远远超过国家指标的优等品(99.0%)。

33.上述实施例中,加热回流的最佳温度控制在为77

‑

150℃,过滤的方式可以是直接抽滤、离心或者压滤的形式。

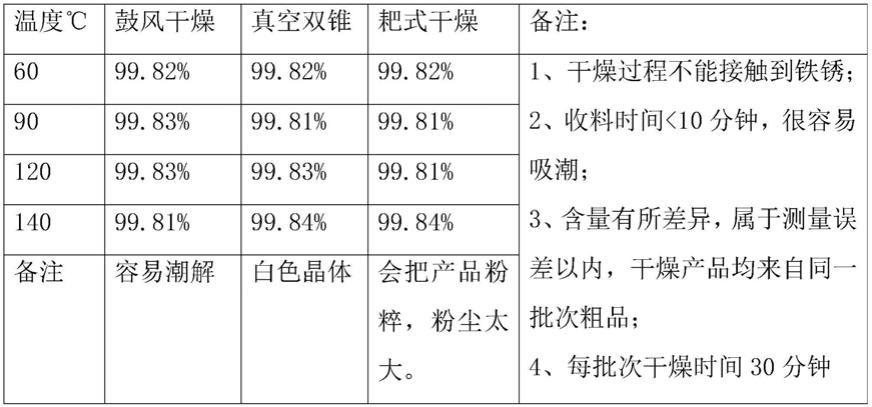

34.关于干燥条件的对比分析:

35.将分离出来的粗品,进行不同形式,不同温度的干燥,得到产品的品质如表1所示。

36.表1

[0037][0038]

本发明的实施例中,对市面上所销售的其他品质的原料如:99%的硫氰酸铵,90%氢氧化钾,95%高品质的氢氧化钾,48%液体氢氧化钾(购买了青海盐湖、唐山三孚、成都华融、江苏优利德4个厂家的氢氧化钾,每次使用前需要对每个批次进行复测含量,针对真实的含量进行配比投料)都验证过,都符合本发明的要求,本发明对原料的产品品质要求不高。

[0039]

以上所述,仅是本发明的较佳实施例而己,并非对本发明作任何形式上的限制,虽然本发明己以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员不难理解,在不脱离本发明技术方案范围内,当可进行变动或修饰得到相应的实施例。但凡是未脱离本发明技术方案的宗旨,依据本发明的对以上实施例所作的任何修改、修饰或等同与等效的变化,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1