一种雷达隐身方法与流程

1.本发明涉及一种雷达隐身方法,特别是适合于高速飞行武器平台的雷达隐身。

背景技术:

2.现代战争中,隐身飞机、隐身导弹、隐形军舰、隐身炮弹等隐身武器发挥着越来越重要的作用,隐身飞机甚至可担当战略武器的作用,足以改变战场态势。所谓隐身技术,亦称“隐形技术”,以减弱目标辐射和反射的特征信息为手段,使之难以被探测系统发现的技术。包括雷达隐身、红外隐身、视频隐身、声隐身、激光隐身、磁隐身等技术。军事上常采用合理设计结构与外形、巧妙选用隐身材料、表面涂层和伪装涂色等多种措施,减少武器装备目标特征,提高生存能力。

3.本技术涉及的隐身指雷达隐身,具体方法是表面涂覆隐身材料,即可有效吸收雷达的电磁波而几乎不反射的材料。外军曾用玻璃纤维加强聚酯树脂复合材料涂敷在坦克等低速运动武器平台表面,实现雷达隐身。但这种材料不能耐受高温,对高速运动的武器如飞机、导弹、炮弹等,则完全不合适。

4.外军的某型隐身飞机(著名的战略轰炸机)采用在机体表面敷盖隐身薄膜的方法实现雷达隐身。其缺陷是一旦薄膜受损,修复和维护时间长,成本费用高昂,导致飞机出勤率低。

技术实现要素:

5.本发明所要解决的技术问题在于提供一种将纳米固体无机物颗粒,用等离子喷镀法喷镀于武器平台表面,从而有效吸收雷达的电磁波,几乎不反射电磁波,维护检修方便,成本低廉,性能优异的雷达隐身方法。

6.本发明的目的是这样实现的:以三氟化硼(bf3)、甲烷(ch4)、氢气为原料,氦为载气,生产碳化硼(b4c)纳米颗粒。

7.以三氟化硼(bf3)、氨、氢气为原料,氦为载气,生产氮化硼(bn)纳米颗粒。

8.以外购高纯碳化硅为原料(高纯碳化硅由氢气在1000—1400℃下还原烷基氯硅烷制得),以氦为载气,生产碳化硅纳米颗粒。

9.以高纯硅粉和高纯氮气为原料,以高纯氮气为载气,生产氮化硅纳米颗粒(si3n4)。

10.用等离子喷镀法将上述碳化硼、碳化硅、氮化硼、氮化硅四种纳米颗粒以各种组合方式,在目标物表面喷镀一层至数层,即可达到雷达隐身目的。

11.一,所述的碳化硼纳米颗粒的制备方法:用高纯氮气将流程系统置换到含氧量小于1ppm,再用ar气置换系统直到其中的氮气含量小于0.01%。用ar气将系统充压至50kpa(g)—100kpa(g),并通过压力调节阀自动调整,保持该系统压力。将辅助气体ar、h2先后导入等离子体发生器,开启等离子体发生电源,形成等离子体射流,再与三氟化硼和甲烷气体一起进入等离子反应器,在等离子反应器中形成等离子态富集硼

‑

10碳化硼和气态氟化氢(hf),等离子态富集硼

‑

10碳化硼(

10

b4c)在等离子反应器的器壁上冷凝生成富集硼

‑

10碳化

硼(

10

b4c)纳米颗粒,所述纳米颗粒粒径为20纳米

‑

70纳米,刮料板将富集硼

‑

10碳化硼粉末从器壁刮落,由螺杆输送机输送进旋风分离产品罐中,等离子反应器中产生的氟化氢气体以及未反应的甲烷、氢气、氦气经旋风分离产品罐与产品碳化硼颗粒分离后,从旋风分离产品罐顶部出来进入吸收塔,上述气体中的氟化氢被吸收塔中的水吸收,随釜液去水处理装置,甲烷、氢气、氦气则从吸收塔顶出来,经干燥器(内装3a或4a或5a分子筛)干燥脱水,由压缩机压缩返回到等离子体发生器,循环使用。

12.所述原料混合气中,原料组分的摩尔比为:

10

bf3:ch4=3.5

‑

4.5:1;ar:(

10

bf3+ch4)=1

‑

3:100;h2:ch4=2

‑

3:1;等离子体发生电源频率为600mhz—1.45ghz。利用高频电源给感应线圈通电。

13.等离子反应器冷却夹套中的冷却剂可以是冷却盐水、循环水等冷却介质。等离子反应器内壁温度不高于60℃。超声波功率在200

‑

450kw。等离子反应器压力为

‑

0.095mpa(g)—0.15mpa(g);等离子反应器内反应温度为1600—1750℃。

14.用上述方法连续生产制备出的富集硼

‑

10碳化硼(

10

b4c)颗粒,粒度为20—70纳米,产品纯度在99.9%以上,收率大于99%。

15.所述的三氟化硼为市售工业产品,纯度≥99.9%(vol),硼(b)为天然丰度;甲烷为市售工业产品,纯度≥99.99%(vol);氢气为市售工业产品,纯度≥99.95%(vol);氦气为市售工业产品,纯度≥99.99%(vol)。

16.二,所述的氮化硼(bn)纳米颗粒的生产方法:以市售工业产品三氟化硼,纯度≥99.99%(vol),硼为天然丰度,市售工业产品氨气(nh3),纯度≥99.5%(vol),市售工业产品氢气,纯度≥99.95%(vol)为原料,以市售工业产品氦气(he),纯度≥99.99%(vol)为载气,将氢气与氦气先后导入等离子体发生器中,开启等离子体发生电源,形成等离子体射流,再与三氟化硼、氨气一起进入等离子反应器,在等离子反应器中生成等离子态氮化硼(bn)和气态氟化氢,等离子态氮化硼在等离子变压器冷却壁上激冷,沉积形成纳米氮化硼(bn)颗粒。所述纳米颗粒粒径为20纳米

‑

70纳米,氮化硼纳米颗粒经螺杆输送刮板机收集输送进旋风分离产品罐中,不凝尾气从旋风分离产品罐顶部出来进入吸收塔,上述气体中的氟化氢和氨气被吸收塔中的水吸收,随釜液去水处理装置,氢气、氦气则从吸收塔顶出来,经干燥器(内装3a或4a或5a分子筛)干燥脱水,由压缩机压缩返回到静态混合器,循环使用。

17.等离子反应器压力为

‑

0.095mpa(g)—0.15mpa(g);等离子体发生电源频率为600mhz—1.45ghz,等离子反应器内反应温度为1600—1800℃。原料体积(摩尔)比为:三氟化硼:氨气=1:1.2—1:1.4;三氟化硼:氢气=1:0.2—1:0.4;三氟化硼:氦气=100:3—100:5。

18.三,碳化硅纳米颗粒的生产方法;以外购高纯度碳化硅(sic)(碳化硅采用氢气在1000

‑

1400℃下还原烷基氯硅烷制得,纯度>99.99%,由机械粉碎成微米级颗粒)为原料,氦气(纯度≥99.99%)为载气。对微米级碳化硅颗粒先进行加热、气化的预处理,所述预处理在一个等离子体预加热器中进行,采

用气流输送(氦气为载气),将碳化硅颗粒送入上述等离子体预加热器中,碳化硅颗粒在等离子体预加热器中被加热至气态,碳化硅气体与氦气一起进入等离子反应器,碳化硅气体发生电离,再次组合成等离子状态的碳化硅,等离子状态的碳化硅在等离子反应器冷却壁上激冷,形成粒径为20纳米—70纳米的碳化硅纳米颗粒,碳化硅纳米颗粒经螺杆输送刮板机收集输送进旋风分离产品罐中,不凝尾气为氦气,氦气从旋风分离产品罐顶部出来经吸收塔、干燥器、压缩机回到等离子预加热器作为气流输送的载气。

19.所述的等离子体预加热器的频率为600mhz—1.45ghz,等离子体预加热器和等离子反应器的内壁衬硼化锆烧结金属。等离子体预加热器出口温度为2700℃

‑‑

2900℃。等离子反应器的等离子体发生电源频率为600mhz—1.45ghz,反应温度为3250—3500℃。原料体积(摩尔)比为碳化硅:氦气=1:2—1:5。

20.四,氮化硅(si3n4)纳米颗粒的生产方法;以外购高纯度硅粉(纯度≥99.999%、粒径微米级)和高纯氮气(纯度≥99.999%)为原料,高纯氮气同时兼做载气,利用氮气作为气流输送载体和加热载气,将所述硅粉送入等离子体预加热器中,硅粉在等离子体预加热器中加热气化,硅气体与氮气一起进入等离子反应器,气体硅和氮气发生电离,组合成等离子状态的氮化硅,等离子状态的氮化硅在等离子反应器冷却壁上激冷,形成粒径为20纳米—70纳米的氮化硅纳米颗粒,氮化硅纳米颗粒经螺杆输送刮板机收集输送进旋风分离产品罐中,不凝尾气为氮气,氮气从旋风分离产品罐顶部出来经吸收塔、干燥器、压缩机回到等离子预加热器作为气流输送的载气。

21.所述的等离子体预加热器的频率为600mhz—1.45ghz,等离子体预加热器内壁衬硼化锆烧结金属。等离子体预加热器出口温度为2500℃

‑‑

2800℃。等离子反应器的等离子体发生电源频率为600mhz—1.45ghz,反应温度为3000—3300℃。原料体积(摩尔)比为硅:氮气=3:8—3:10。

22.利用现有成熟的等离子喷镀技术,将碳化硼、氮化硼、碳化硅、氮化硅的纳米颗粒分别送入等离子射流机中,使之软化,再将这种粒子高速喷射到经打磨处理的工件基体上(即目标物表面),形成纳米无机颗粒的镀层,从而使目标物具备雷达隐身能力。

23.上述四种无机物纳米颗粒可进行任意组合,在目标物表面形成复合镀层。喷镀的层数可为1层或多层。典型的组合应用包括但不限于下述形式。

24.一,将碳化硅、氮化硼、氮化硅、碳化硼的纳米颗粒分别喷射到工件基体上,然后按该次序重复喷镀一遍,形成四种无机物纳米颗粒的复合镀层。

25.二,选用上述四种无机物纳米颗粒中任意三种组合,先分别喷镀到工件基体上,再重复一次,共喷六层。

26.组合方式:碳化硅、氮化硼、碳化硼;氮化硅、氮化硼、碳化硼;氮化硅、氮化硼、碳化硅;碳化硅、氮化硅、碳化硼。

27.三,将上述四种无机物纳米颗粒中任意两种组合,喷镀到工件基体上,共喷镀八层。

28.组合:氮化硼、碳化硅;碳化硅、碳化硼;氮化硅、氮化硼;氮化硼、碳化硼;氮化硅、碳化硼;氮化硅、碳化硅。

29.四,还可以将这四种无机物纳米颗粒分别单独喷镀8次,形成单一品种镀层。

30.五,在工件基体上喷镀氮化硅一遍,再覆盖碳化硼一遍,或只喷镀碳化硼二遍。

31.使用本方法后雷达电磁波被目标物表面的纳米无机物复合或单一镀层有效吸收,雷达反射面积将减少到原有数量的1/10

‑

1/20。

32.本发明的优点是:将纳米固体无机物颗粒采用等离子喷镀法涂敷于武器平台表面上,可有效吸收雷达的电磁波而几乎不反射,隐身性能优异,维护检修方便,成本低廉。上述隐身材料涂层强度高,硬度仅次于金刚石,可耐受2500℃以上高温,特别适合于高速运动武器平台的雷达隐身,可广泛用于新型隐身武器平台生产和老旧武器平台的隐身改造。

附图说明

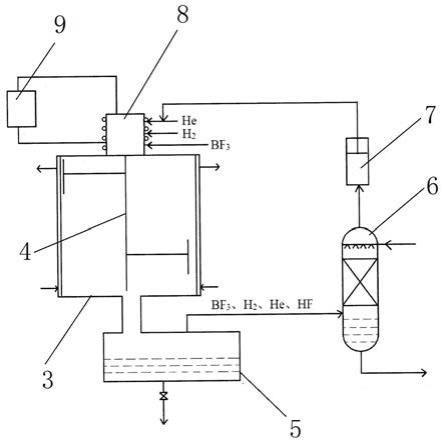

33.图1是本发明中生产碳化硼、碳化硅、氮化硼、氮化硅四种纳米颗粒的设备示意图;图中3是等离子反应器、1是等离子体发生器、5是旋风分离产品罐、2是等离子体发生电源、6是吸收塔、4是干燥器、7是压缩机。

具体实施方式

34.以三氟化硼(bf3)、甲烷(ch4)、氢气为原料,氦为载气,生产碳化硼(b4c)纳米颗粒。

35.以三氟化硼(bf3)、氨、氢气为原料,氦为载气,生产氮化硼(bn)纳米颗粒。

36.以外购高纯碳化硅为原料(高纯碳化硅由氢气在1000—1400℃下还原烷基氯硅烷制得),以氦为载气,生产碳化硅纳米颗粒。

37.以高纯硅粉和高纯氮气为原料,以高纯氮气为载气,生产氮化硅纳米颗粒(si3n4)。

38.用等离子喷镀法将上述碳化硼、碳化硅、氮化硼、氮化硅四种纳米颗粒以各种组合方式,在目标物表面喷镀一层至数层,即可达到雷达隐身目的。

39.一,所述的碳化硼纳米颗粒的制备方法:用高纯氮气将流程系统置换到含氧量小于1ppm,再用ar气置换系统直到其中的氮气含量小于0.01%。用ar气将系统充压至50kpa(g)—100kpa(g),并通过压力调节阀自动调整,保持该系统压力。将辅助气体ar、h2先后导入等离子体发生器,开启等离子体发生电源,形成等离子体射流,再与三氟化硼和甲烷气体一起进入等离子反应器,在等离子反应器中形成等离子态富集硼

‑

10碳化硼和气态氟化氢(hf),等离子态富集硼

‑

10碳化硼(

10

b4c)在等离子反应器的器壁上冷凝生成富集硼

‑

10碳化硼(

10

b4c)纳米颗粒,所述纳米颗粒粒径为20纳米

‑

70纳米,刮料板将富集硼

‑

10碳化硼粉末从器壁刮落,由螺杆输送机输送进旋风分离产品罐中,等离子反应器中产生的氟化氢气体以及未反应的甲烷、氢气、氦气经旋风分离产品罐与产品碳化硼颗粒分离后,从旋风分离产品罐顶部出来进入吸收塔,上述气体中的氟化氢被吸收塔中的水吸收,随釜液去水处理装置,甲烷、氢气、氦气则从吸收塔顶出来,经干燥器(内装3a或4a或5a分子筛)干燥脱水,由压缩机压缩返回到等离子体发生器,循环使用。

40.所述原料混合气中,原料组分的摩尔比为:

10

bf3:ch4=3.5

‑

4.5:1;ar:(

10

bf3+ch4)=1

‑

3:100;h2:ch4=2

‑

3:1;等离子体发生电源频率为600mhz—1.45ghz。利用高频电源给感应线圈通电。

41.等离子反应器冷却夹套中的冷却剂可以是冷却盐水、循环水等冷却介质。等离子反应器内壁温度不高于60℃。超声波功率在200

‑

450kw。等离子反应器压力为

‑

0.095mpa

(g)—0.15mpa(g);等离子反应器内反应温度为1600—1750℃。

42.用上述方法连续生产制备出的富集硼

‑

10碳化硼(

10

b4c)颗粒,粒度为20—70纳米,产品纯度在99.9%以上,收率大于99%。

43.所述的三氟化硼为市售工业产品,纯度≥99.9%(vol),硼(b)为天然丰度;甲烷为市售工业产品,纯度≥99.99%(vol);氢气为市售工业产品,纯度≥99.95%(vol);氦气为市售工业产品,纯度≥99.99%(vol)。

44.二,所述的氮化硼(bn)纳米颗粒的生产方法:以市售工业产品三氟化硼,纯度≥99.99%(vol),硼为天然丰度,市售工业产品氨气(nh3),纯度≥99.5%(vol),市售工业产品氢气,纯度≥99.95%(vol)为原料,以市售工业产品氦气(he),纯度≥99.99%(vol)为载气,将氢气与氦气先后导入等离子体发生器中,开启等离子体发生电源,形成等离子体射流,再与三氟化硼、氨气一起进入等离子反应器,在等离子反应器中生成等离子态氮化硼(bn)和气态氟化氢,等离子态氮化硼在等离子变压器冷却壁上激冷,沉积形成纳米氮化硼(bn)颗粒。所述纳米颗粒粒径为20纳米

‑

70纳米,氮化硼纳米颗粒经螺杆输送刮板机收集输送进旋风分离产品罐中,不凝尾气从旋风分离产品罐顶部出来进入吸收塔,上述气体中的氟化氢和氨气被吸收塔中的水吸收,随釜液去水处理装置,氢气、氦气则从吸收塔顶出来,经干燥器(内装3a或4a或5a分子筛)干燥脱水,由压缩机压缩返回到静态混合器,循环使用。

45.等离子反应器压力为

‑

0.095mpa(g)—0.15mpa(g);等离子体发生电源频率为600mhz—1.45ghz,等离子反应器内反应温度为1600—1800℃。原料体积(摩尔)比为:三氟化硼:氨气=1:1.2—1:1.4;三氟化硼:氢气=1:0.2—1:0.4;三氟化硼:氦气=100:3—100:5。

46.三,碳化硅纳米颗粒的生产方法;以外购高纯度碳化硅(sic)(碳化硅采用氢气在1000

‑

1400℃下还原烷基氯硅烷制得,纯度>99.99%,由机械粉碎成微米级颗粒)为原料,氦气(纯度≥99.99%)为载气。对微米级碳化硅颗粒先进行加热、气化的预处理,所述预处理在一个等离子体预加热器中进行,采用气流输送(氦气为载气),将碳化硅颗粒送入上述等离子体预加热器中,碳化硅颗粒在等离子体预加热器中被加热至气态,碳化硅气体与氦气一起进入等离子反应器,碳化硅气体发生电离,再次组合成等离子状态的碳化硅,等离子状态的碳化硅在等离子反应器冷却壁上激冷,形成粒径为20纳米—70纳米的碳化硅纳米颗粒,碳化硅纳米颗粒经螺杆输送刮板机收集输送进旋风分离产品罐中,不凝尾气为氦气,氦气从旋风分离产品罐顶部出来经吸收塔、干燥器、压缩机回到等离子预加热器作为气流输送的载气。

47.所述的等离子体预加热器的频率为600mhz—1.45ghz,等离子体预加热器和等离子反应器的内壁衬硼化锆烧结金属。等离子体预加热器出口温度为2700℃

‑‑

2900℃。等离子反应器的等离子体发生电源频率为600mhz—1.45ghz,反应温度为3250—3500℃。原料体积(摩尔)比为碳化硅:氦气=1:2—1:5。

48.四,氮化硅(si3n4)纳米颗粒的生产方法;以外购高纯度硅粉(纯度≥99.999%、粒径微米级)和高纯氮气(纯度≥99.999%)为原料,高纯氮气同时兼做载气,利用氮气作为气流输送载体和加热载气,将所述硅粉送入等

离子体预加热器中,硅粉在等离子体预加热器中加热气化,硅气体与氮气一起进入等离子反应器,气体硅和氮气发生电离,组合成等离子状态的氮化硅,等离子状态的氮化硅在等离子反应器冷却壁上激冷,形成粒径为20纳米—70纳米的氮化硅纳米颗粒,氮化硅纳米颗粒经螺杆输送刮板机收集输送进旋风分离产品罐中,不凝尾气为氮气,氮气从旋风分离产品罐顶部出来经吸收塔、干燥器、压缩机回到等离子预加热器作为气流输送的载气。

49.所述的等离子体预加热器的频率为600mhz—1.45ghz,等离子体预加热器内壁衬硼化锆烧结金属。等离子体预加热器出口温度为2500℃

‑‑

2800℃。等离子反应器的等离子体发生电源频率为600mhz—1.45ghz,反应温度为3000—3300℃。原料体积(摩尔)比为硅:氮气=3:8—3:10。

50.利用现有成熟的等离子喷镀技术,将碳化硼、氮化硼、碳化硅、氮化硅的纳米颗粒分别送入等离子射流机中,使之软化,再将这种粒子高速喷射到经打磨处理的工件基体上(即目标物表面),形成纳米无机颗粒的镀层,从而使目标物具备雷达隐身能力。

51.参照图1,制备四种纳米颗粒所使用的设备包括:等离子反应器、等离子体发生器、旋风分离产品罐、等离子体发生电源、吸收塔、干燥器、压缩机;等离子体发生器上设有物料进料管线,等离子体发生器的出口与等离子反应器的进料口相连,等离子体发生器与等离子体发生电源通过导线连接,等离子反应器外壁外面缠有感应线圈;等离子反应器是一个由内衬烧结硼化锆的316l合金钢制成的反应器,其包括内壁和外壁,内壁和外壁之间是夹套,内壁的内表面镀上金或银涂层,外壁上设有与夹套相连通的冷却剂进口和出口;等离子反应器内部安装有螺杆输送机,螺杆输送机的螺杆上固定有刮板,螺杆输送机工作通过螺杆带动刮板转动,刮板外边缘与内壁内表面接触,刮板和螺杆输送机的材质都是碳纤维复合材料,并且表面镀有金或银涂层,等离子反应器的出料口与旋风分离产品罐进料口相连,旋风分离产品罐有管线与吸收塔底部相连,吸收塔上部有进水管线,吸收塔顶与干燥器通过管线连接,干燥器与压缩机通过管线连接,压缩机出口管线与载气进料管线相连通。生产碳化硅和氮化硅时增设等离子体预加热器,等离子体预加热器的出口与等离子发生器的进口相连。

52.上述四种无机物纳米颗粒可进行任意组合,在目标物表面形成复合镀层。喷镀的层数可为1层或多层。典型的组合应用包括但不限于下述形式。

53.一,将碳化硅、氮化硼、氮化硅、碳化硼的纳米颗粒分别喷射到工件基体上,然后按该次序重复喷镀一遍,形成四种无机物纳米颗粒的复合镀层。

54.二,选用上述四种无机物纳米颗粒中任意三种组合,先分别喷镀到工件基体上,再重复一次,共喷六层。

55.组合方式:碳化硅、氮化硼、碳化硼;氮化硅、氮化硼、碳化硼;氮化硅、氮化硼、碳化硅;碳化硅、氮化硅、碳化硼。

56.三,将上述四种无机物纳米颗粒中任意两种组合,喷镀到工件基体上,共喷镀八层。

57.组合:氮化硼、碳化硅;碳化硅、碳化硼;氮化硅、氮化硼;氮化硼、碳化硼;氮化硅、碳化硼;氮化硅、碳化硅。

58.四,还可以将这四种无机物纳米颗粒分别单独喷镀8次,形成单一品种镀层。

59.五,在工件基体上喷镀氮化硅一遍,再覆盖碳化硼一遍,或只喷镀碳化硼二遍。

60.使用本方法后雷达电磁波被目标物表面的纳米无机物复合或单一镀层有效吸收,雷达反射面积将减少到原有数量的1/10

‑

1/20。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1