1.本发明属于混凝土材料技术领域,具体涉及一种多尺度纤维复合增强煤矸石陶粒混凝土及其制备方法。

背景技术:2.煤矸石是煤矿在生产过程中排放出的工业固体废弃物,是在成煤过程中与煤层伴生的一种含碳量较低的岩石,伴随着煤炭开采而大量堆放形成煤矸石山,目前在我国累计有煤矸石山1500多座,约40亿吨。煤矸石堆积导致占用耕地,重金属污染河流,自燃释放so2、h2s和co等有毒气体污染大气和水源,对人居环境影响严重。随着我国城市化进程加快,对建筑材料需求显著增加,骨料开采一直处于供不应求状态,且由于国家对自然环境与资源的保护,使得骨料开采受到一定限制,进而导致骨料的市场价格飙升,生产成本不断增加。因此,解决骨料资源供给是当下混凝土领域研究的热点。将煤矸石破碎和筛分后替代粗骨料制备混凝土不仅可以加快解决其带来的环境污染问题,而且能够在一定程度上缓解天然砂石资源的供应紧缺现状。在可持续发展的今天,固废减量化、处置无害化、消纳规模化、利用高质化已经成为煤矸石处理的需求目标,混凝土用煤矸石骨料的研究具有重要的环境和经济意义。

3.由于不同地区的煤矸石性质差异较大,将煤矸石破碎烧制成煤矸石陶粒可在很大程度上消除其物化性质的差异性,便于煤矸石混凝土技术的推广与实施。但由于煤矸石混凝土的力学性能较差,向其中加入适量的纤维可形成均匀乱向三维分布,可有效抑制裂缝的产生与发展。纳米级碳纳米管-微米级碳酸钙晶须-毫米级玄武岩纤维构成的多尺度纤维可起到减小煤矸石陶粒混凝土早期收缩和阻裂增韧的作用,并在不同结构层次上改善煤矸石陶粒混凝土的强度和力学性能,具有很好的应用与推广前景。

技术实现要素:4.本发明的目的在于提供一种多尺度纤维复合增强煤矸石陶粒混凝土及其制备方法,将煤矸石加工制成煤矸石陶粒以消除煤矸石物化性质的差异性。但煤矸石陶粒疏松多孔,吸水率高,导致早期收缩性大、抗冻性较差;与石子相比,陶粒硬度较小,导致混凝土力学强度较低。对煤矸石陶粒进行裹壳处理可增强煤矸石陶粒的硬度并减小吸水性。纳米级碳纳米管-微米级碳酸钙晶须-毫米级玄武岩纤维构成的多尺度纤维可起到减小煤矸石陶粒混凝土早期收缩和阻裂增韧的作用,并在不同结构层次上改善煤矸石陶粒混凝土的力学性能。用煤矸石陶粒替代粗骨料,可减少煤矸石堆积对环境的污染,同时也可减少碎石使用量,缓解天然砂石供应紧缺现状。

5.为实现上述目的,本发明采用如下技术方案:

6.一种多尺度纤维复合增强煤矸石陶粒混凝土,所述多尺度纤维复合增强煤矸石陶粒混凝土包括如下原料组分:水泥、粉煤灰、砂子、裹壳煤矸石陶粒、改性玄武岩纤维、改性碳酸钙晶须、表面处理后的碳纳米管、水以及高效引气减水剂。

7.进一步,每单位体积所述多尺度纤维复合增强煤矸石陶粒混凝土的原料组成如下:水泥200-300kg/m3、粉煤灰50-120kg/m3、砂子600-750kg/m3、裹壳煤矸石陶粒1000-1300kg/m3、改性玄武岩纤维3-9kg/m3、改性碳酸钙晶须10-20kg/m3、表面处理后的碳纳米管0.1-1kg/m3、水100-200kg/m3、高效引气减水剂5-20kg/m3。

8.作为优选,每单位体积所述多尺度纤维复合增强煤矸石陶粒混凝土包括以下原料组分:水泥252-277kg/m3、粉煤灰79-108kg/m3、砂子660-705kg/m3、裹壳煤矸石陶粒1172-1235kg/m3、改性玄武岩纤维5-7kg/m3、改性碳酸钙晶须14-18kg/m3、表面处理后的碳纳米管0.4-0.6kg/m3、水150-162kg/m3、高效引气减水剂10-15kg/m3。

9.所述裹壳煤矸石陶粒是经过裹壳处理后的煤矸石陶粒,作为优选,所述煤矸石陶粒中所含各组分的质量含量如下:sio2为45%~60%、al2o3为18%~36%、fe2o3为5%~18%、cao为2%~6%、mgo为2%~6%、tio2为0.5%~5%、p2o5为0.01%~0.2%、k2o为0.5%~1.5%、na2o为0.5%~1.5%、v2o5为0.01%~0.1%,更优选为:sio2为50%~58%、al2o3为20%~28%、fe2o3为10%~12%、cao为2%~3%、mgo为3%、tio2为2.5%~4%、p2o5为0.12%~0.14%、k2o为0.6%~1.3%、na2o为1%~1.2%、v2o5为0.06%~0.08%,以上所有组分含量合计100%。

10.作为优选,所述裹壳煤矸石陶粒的粒径8~20mm,表观密度1850-2050kg/m3,筒压强度≥6mpa,所述裹壳处理用裹壳材料包括如下百分含量的组分:水泥45%~60%、粉煤灰10%~15%、玄武岩纤维粉15%~20%、聚乙烯醇溶液15%~20%,四者合计为100%。更优选地,所述聚乙烯醇的醇解度为87%~89%,聚合度为1700,聚乙烯醇溶液的浓度为10%。

11.作为优选,所述煤矸石陶粒裹壳处理得到裹壳煤矸石陶粒的具体步骤如下:

12.(1)将水泥、粉煤灰、玄武岩纤维粉放入混料机中混合,形成均匀的混合料;

13.(2)将煤矸石陶粒置于抛丸机中,再向其中加入步骤(1)的混合料,同时在其表面喷洒聚乙烯醇溶液,使裹壳材料均匀包裹于陶粒表层;

14.(3)将裹上壳的煤矸石陶粒进行自然养护:为避免陶粒在养护过程中水分蒸发过快而影响胶凝材料水化硬化,对其表面进行覆膜、定期洒水;

15.(4)养护完成后,自然干化,制得裹壳煤矸石陶粒,避免阳光直射;

16.所述煤矸石陶粒与裹壳操作的步骤(1)中水泥的质量比为(2-5):1(更优选为2:1)。

17.作为优选,所述玄武岩纤维的直径9~18μm,长度15~20mm,密度2.6g/cm3,抗拉强度2.0gpa,断裂伸长率2.51%。

18.作为优选,所述玄武岩纤维粉是玄武岩纤维磨碎至200目后的粉末,纤维直径9~18μm,长度40~60μm,断裂强度≥2.0gpa。

19.作为优选,所述表面处理后的碳纳米管为经表面分散处理后的碳纳米管,具体的表面分散处理过程如下:将碳纳米管放入0.4g/l的十二烷基硫酸钠(sds)溶液中浸泡0.5h,碳纳米管与sds的质量比为1:3;浸泡完成后将其放入超声分散仪中进行分散,持续时间为1h;分散结束后,过滤、清洗、烘干至恒重备用。

20.作为优选,所述碳纳米管为多壁碳纳米管,直径20~50nm,长度5~12μm,密度1.8g/cm3,抗拉强度800gpa。

21.所述改性玄武岩纤维为经硅烷偶联剂kh570表面改性后的玄武岩纤维;所述改性

碳酸钙晶须为经硅烷偶联剂kh570表面改性后的碳酸钙晶须,改性的具体方法均为:将浓度1.2%的kh570溶液均匀喷涂于待改性物质表面,每吨玄武岩纤维喷涂量为30kg,每吨碳酸钙晶须的kh570溶液喷涂量为443kg(喷涂量均以kh570溶液的质量进行计量)。

22.作为优选,所述碳酸钙晶须的直径0.5~1.2μm,长度50~80μm,密度2.8g/cm3,抗拉强度5.2gpa。

23.作为优选,所述粉煤灰为二级粉煤灰,密度2.5g/cm3。

24.作为优选,所述水泥为普通硅酸盐水泥,更优选为p.o 42.5水泥。

25.作为优选,所述砂子为天然砂。

26.本发明还提供了一种上述多尺度纤维复合增强煤矸石陶粒混凝土的制备方法,包括以下步骤:

27.步骤一:将表面处理后的碳纳米管与改性碳酸钙晶须、一半水、一半高效引气减水剂混合均匀,形成碳纳米管-碳酸钙晶须-减水剂-水的混合液;

28.步骤二:将改性玄武岩纤维与剩余一半水和剩余一半高效引气减水剂混合均匀,形成玄武岩纤维-减水剂-水的混合液;

29.步骤三:将水泥、砂子和粉煤灰一起加入搅拌机中干搅均匀,再将裹壳煤矸石陶粒加入搅拌机中搅拌至均匀;

30.步骤四:将步骤一的碳纳米管-碳酸钙晶须-减水剂-水的混合液倒入步骤三的搅拌机中搅拌均匀,再将步骤二的玄武岩纤维-减水剂-水的混合液倒入搅拌机中搅拌,搅拌均匀后得到多尺度纤维复合增强煤矸石陶粒混凝土。

31.本发明的多尺度纤维复合增强煤矸石陶粒混凝土的养护按照本领域常规方法进行即可。

32.与现有技术相比,本发明的有益效果和优势如下:

33.(1)本发明使用煤矸石加工制成的煤矸石陶粒制备混凝土,可消除煤矸石因地区不同导致的物化性质的差异性,使煤矸石混凝土技术的推广与应用不受地区限制;而由于煤矸石陶粒内部孔隙多导致吸水率大,会影响拌制混凝土的和易性,对煤矸石陶粒进行裹壳,可在陶粒表面形成一层较为致密的保护膜,增强煤矸石陶粒的抗压强度,并阻断陶粒内部孔隙的吸水路径,减小吸水性,明显改善煤矸石陶粒混凝土拌合物的和易性,减少蜂窝、麻面等现象。

34.(2)纳米级碳纳米管-微米级碳酸钙晶须-毫米级玄武岩纤维构成的多尺度纤维可起到减小煤矸石陶粒混凝土早期收缩和阻裂增韧的作用,由于不同纤维对混凝土各性能指标影响程度不一,在混凝土中加入适量的混杂纤维后可表现良好的正混杂效应,优于单一纤维增强效果。当纳米、微米、毫米3种尺度的纤维同时掺加时,将以毫米级的玄武岩纤维为中心,形成不同尺度的相互缠绕。毫米尺度的玄武岩纤维桥接于基体的宏观裂缝之间,碳酸钙晶须吸附缠绕于玄武岩纤维的表面,纳米级的碳纳米管缠绕于碳酸钙晶须周围,微-纳米尺度的纤维在玄武岩纤维和基体之间起到明显的递度增强作用,提升煤矸石陶粒混凝土的抗拉性能,并在不同结构层次上改善煤矸石陶粒混凝土的强度和力学性能,本发明实施例中制成的多尺度纤维复合增强煤矸石陶粒混凝土的抗压强度为57.8

±

3.0mpa,劈裂抗拉强度为5.8

±

0.5mpa,抗折强度为7.0

±

0.5mpa,强度等级满足c50。

35.(3)本发明既可消除煤矸石大量堆积所造成的环境污染问题,又可缓解天然砂石

供应紧缺现状,减少对天然砂石的过度依赖,减少对不可再生资源的过度消耗,对于缓解能源紧缺和环境污染问题具有重要意义。

具体实施方式

36.下面申请人将结合本发明的实施例,对发明内容中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.以下实施例中,所用高效引气减水剂购自海南海韵科技发展有限公司,型号为bt-4007,所用聚乙烯醇的醇解度为87%~89%,聚合度为1700,所用水泥为p.o 42.5普通硅酸盐水泥。

38.所用玄武岩纤维直径9~18μm,长度15~20mm,密度2.6g/cm3,抗拉强度2.0gpa,断裂伸长率2.51%。

39.所用碳酸钙晶须呈白色松状固体粉末,直径0.5~1.2μm,长度50~80μm,密度2.8g/cm3,抗拉强度5.2gpa。

40.所用粉煤灰为二级粉煤灰,密度2.5g/cm3。

41.所用改性玄武岩纤维是经过硅烷偶联剂kh570溶液表面改性处理的玄武岩纤维,所用kh570溶液浓度为1.2%。表面处理的方法是:将浓度1.2%的kh570溶液均匀喷涂于玄武岩纤维表面,喷涂的过程中保持一边喷涂一边翻转,至喷涂均匀,直到不能看到玄武岩纤维表面形貌为止,得到改性玄武岩纤维,每吨玄武岩纤维喷涂量为30kg(以kh570溶液的质量进行计量)。

42.所用改性碳酸钙晶须是经过硅烷偶联剂kh570表面改性处理的碳酸钙晶须,所用kh570溶液浓度为1.2%,表面处理的方法同改性玄武岩纤维的表面处理方法。每吨碳酸钙晶须喷涂量为443kg(以kh570溶液的质量进行计量)。

43.所用玄武岩纤维粉是由玄武岩纤维磨碎至200目后的粉末,其纤维直径9~18μm,长度40~60μm,断裂强度≥2.0gpa。

44.碳纳米管为多壁碳纳米管,呈黑色固体粉末状,直径20~50nm,长度5~12μm,密度1.8g/cm3,抗拉强度800gpa。

45.碳纳米管在掺入水泥基材料之前需进行表面分散处理,表面分散处理的步骤如下:

46.步骤一:将碳纳米管放入0.4g/l的十二烷基硫酸钠(sds)溶液中浸泡0.5h,碳纳米管与sds的质量比为1:3;浸泡完成后将其放入超声分散仪中进行分散,持续时间为1h;分散结束后,过滤、清洗、烘干至恒重备用。

47.步骤二:利用真空抽滤装置对分散好的碳纳米管溶液进行过滤分离,并使用蒸馏水对过滤后的碳纳米管清洗4~5次;

48.步骤三:将清洗好的碳纳米管放入烘箱,烘至恒重得到表面处理后的碳纳米管,备用。

49.实施例1一种多尺度纤维复合增强煤矸石陶粒混凝土的制备方法,包括以下步骤:

50.步骤一:煤矸石陶粒裹壳处理:

51.煤矸石陶粒是由煤矸石加工而成,煤矸石陶粒中所含各组分的质量含量分别为:sio2为50%、al2o3为28%、fe2o3为10%、cao为3%、mgo为3%、tio2为4%、p2o5为0.14%、k2o为0.8%、na2o为1%、v2o5为0.06%,煤矸石陶粒的粒径5~10mm,表观密度1650kg/m3,筒压强度为5mpa,煤矸石陶粒在利用裹壳材料进行处理后投入使用,裹壳材料由以下质量百分比的原料制成:水泥50%、粉煤灰12%、玄武岩纤维粉18%、浓度10%的聚乙烯醇水溶液20%,煤矸石陶粒与裹壳材料的质量比为1:1,经裹壳处理后的煤矸石陶粒粒径8~16mm,表观密度1850kg/m3,筒压强度为8mpa,上述煤矸石陶粒裹壳处理具体步骤为:

52.①

按比例称取水泥、粉煤灰、玄武岩纤维粉,并将这些原料放入混料机中混合5min,形成均匀的混合料;

53.②

配制浓度为10%的聚乙烯醇水溶液;

54.③

将煤矸石陶粒置于抛丸机中,再向其中加入步骤

①

的混合料,同时喷洒步骤

②

配制好的聚乙烯醇水溶液,使壳料混合料均匀包裹于陶粒表层,制得裹壳煤矸石陶粒;

55.④

将步骤

③

制备的裹壳煤矸石陶粒进行自然养护,为避免陶粒在养护过程中水分蒸发过快而影响胶凝材料水化硬化,对其表面进行覆膜,每间隔12h进行洒水;

56.⑤

将养护完成的裹壳煤矸石陶粒进行自然干化,避免阳光直射;

57.步骤二:按表1单位体积混凝土中原材料的重量含量准备原材料:

58.表1

59.原材料含量kg/m3水泥277粉煤灰79天然砂660裹壳煤矸石陶粒1172改性玄武岩纤维6改性碳酸钙晶须14表面处理后的碳纳米管0.5水155高效引气减水剂10

60.步骤三:先将表面处理后的碳纳米管与改性碳酸钙晶须、一半水和一半高效引气减水剂均匀混合,形成碳纳米管-碳酸钙晶须-减水剂-水的混合液;

61.步骤四:将改性玄武岩纤维与剩余的一半水和剩余的一半高效引气减水剂均匀混合,形成玄武岩纤维-减水剂-水的混合液;

62.步骤五:将水泥、天然砂和粉煤灰这些胶凝材料一起加入搅拌机中干搅3min,再将裹壳煤矸石陶粒加入搅拌机搅拌3min;

63.步骤六:接着将步骤三的碳纳米管-碳酸钙晶须-减水剂-水的混合液倒入步骤五的搅拌机中搅拌3min,再将步骤四的玄武岩纤维-减水剂-水的混合液倒入搅拌机中搅拌5min,搅拌完成后得到多尺度纤维复合增强煤矸石陶粒混凝土。

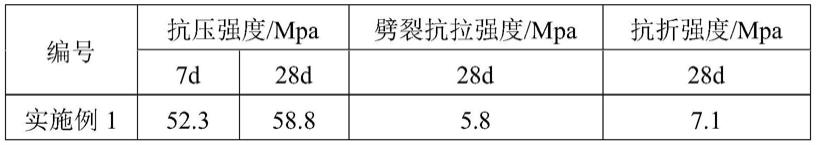

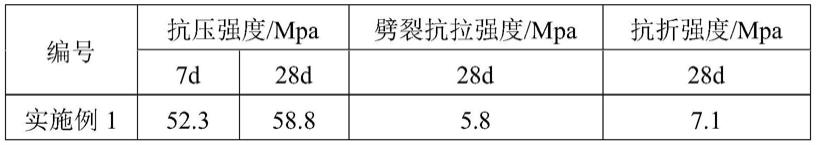

64.采用《混凝土物理力学性能试验方法标准》gb/t50081-2019规范中的力学性能测试方法测试本实施例制备的多尺度纤维复合增强煤矸石陶粒混凝土的力学强度,结果如表2所示(单位mpa)。

65.表2

[0066][0067]

注:表中的“7d”“28d”分别指标准养护“7d”、“28d”时进行检测的结果,下同。

[0068]

实施例2一种多尺度纤维复合增强煤矸石陶粒混凝土的制备方法,包括以下步骤:

[0069]

步骤一:煤矸石陶粒裹壳处理:

[0070]

煤矸石陶粒是由煤矸石加工而成,煤矸石陶粒中所含各组分的质量含量分别为:sio2为55%、al2o3为22%、fe2o3为12%、cao为3%、mgo为3%、tio2为3%、p2o5为0.12%、k2o为0.6%、na2o为1.2%、v2o5为0.08%,煤矸石陶粒的粒径5~10mm,表观密度1650kg/m3,筒压强度为5mpa,煤矸石陶粒在利用裹壳材料进行处理后投入使用,裹壳材料由以下质量百分比的原料制成:水泥55%、粉煤灰12%、玄武岩纤维粉15%、浓度10%的聚乙烯醇水溶液18%,煤矸石陶粒与裹壳材料的质量比为1:1,经裹壳处理后的煤矸石陶粒粒径8~18mm,表观密度1950kg/m3,筒压强度为7mpa,上述煤矸石陶粒裹壳处理具体步骤为:

[0071]

①

按比例称取水泥、粉煤灰、玄武岩纤维粉,并将这些原料放入混料机中混合5min,形成均匀的混合料;

[0072]

②

配制浓度为10%的聚乙烯醇水溶液;

[0073]

③

将煤矸石陶粒置于抛丸机中,再向其中加入步骤

①

的混合料,同时喷洒步骤

②

配制好的聚乙烯醇水溶液,使壳料混合料均匀包裹于陶粒表层,制得裹壳煤矸石陶粒;

[0074]

④

将步骤

③

制备的裹壳煤矸石陶粒进行自然养护,为避免陶粒在养护过程中水分蒸发过快而影响胶凝材料水化硬化,对其表面进行覆膜,每间隔12h进行洒水;

[0075]

⑤

将养护完成的裹壳煤矸石陶粒进行自然干化,避免阳光直射;

[0076]

步骤二:按表3单位体积混凝土中原材料的重量含量准备原材料:

[0077]

表3

[0078]

原材料含量kg/m3水泥268粉煤灰90天然砂680裹壳煤矸石陶粒1215改性玄武岩纤维5改性碳酸钙晶须15表面处理后的碳纳米管0.6水162高效引气减水剂15

[0079]

步骤三:先将表面处理后的碳纳米管与改性碳酸钙晶须、一半水和一半高效引气减水剂均匀混合,形成碳纳米管-碳酸钙晶须-减水剂-水的混合液;

[0080]

步骤四:将改性玄武岩纤维与剩余的一半水和剩余的一半高效引气减水剂均匀混合,形成玄武岩纤维-减水剂-水的混合液;

[0081]

步骤五:将水泥、天然砂和粉煤灰这些胶凝材料一起加入搅拌机中干搅3min,再将裹壳煤矸石陶粒加入搅拌机搅拌3min;

[0082]

步骤六:接着将步骤三的碳纳米管-碳酸钙晶须-减水剂-水的混合液倒入步骤五的搅拌机中搅拌3min,再将步骤四的玄武岩纤维-减水剂-水的混合液倒入搅拌机中搅拌5min,搅拌完成后得到多尺度纤维复合增强煤矸石陶粒混凝土。

[0083]

采用《混凝土物理力学性能试验方法标准》gb/t50081-2019规范中的力学性能测试方法测试本实施例制备的多尺度纤维复合增强煤矸石陶粒混凝土的力学强度,结果如表4所示(单位mpa)。

[0084]

表4

[0085][0086]

实施例3一种多尺度纤维复合增强煤矸石陶粒混凝土的制备方法,包括以下步骤:

[0087]

步骤一:煤矸石陶粒裹壳处理:

[0088]

煤矸石陶粒是由煤矸石加工而成,煤矸石陶粒中所含各组分的质量含量分别为:sio2为58%、al2o3为20%、fe2o3为12%、cao为2%、mgo为3%、tio2为2.5%、p2o5为0.12%、k2o为1.3%、na2o为1%、v2o5为0.08%,煤矸石陶粒的粒径5~10mm,表观密度1650kg/m3,筒压强度为5mpa,煤矸石陶粒在利用裹壳材料进行处理后投入使用,裹壳材料由以下质量百分比的原料制成:水泥60%、粉煤灰10%、玄武岩纤维粉15%、浓度10%的聚乙烯醇水溶液15%,煤矸石陶粒与裹壳材料的质量比为1:1,经裹壳处理后的煤矸石陶粒粒径10~20mm,表观密度2050kg/m3,筒压强度为9mpa,上述煤矸石陶粒裹壳处理具体步骤为:

[0089]

①

按比例称取水泥、粉煤灰、玄武岩纤维粉,并将这些原料放入混料机中混合5min,形成均匀的混合料;

[0090]

②

配制浓度为10%的聚乙烯醇水溶液;

[0091]

③

将煤矸石陶粒置于抛丸机中,再向其中加入步骤

①

的混合料,同时喷洒步骤

②

配制好的聚乙烯醇水溶液,使壳料混合料均匀包裹于陶粒表层,制得裹壳煤矸石陶粒;

[0092]

④

将步骤

③

制备的裹壳煤矸石陶粒进行自然养护,为避免陶粒在养护过程中水分蒸发过快而影响胶凝材料水化硬化,对其表面进行覆膜,每间隔12h进行洒水;

[0093]

⑤

将养护完成的裹壳煤矸石陶粒进行自然干化,避免阳光直射;

[0094]

步骤二:按表5单位体积中原材料的重量含量准备原材料:

[0095]

表5

[0096][0097][0098]

步骤三:先将表面处理后与改性碳酸钙晶须、一半水和一半高效引气减水剂均匀混合,形成碳纳米管-碳酸钙晶须-减水剂-水的混合液;

[0099]

步骤四:将改性玄武岩纤维与剩余的一半水和剩余的一半高效引气减水剂均匀混合,形成玄武岩纤维-减水剂-水的混合液;

[0100]

步骤五:将水泥、天然砂和粉煤灰这些胶凝材料一起加入搅拌机中干搅3min,再将裹壳煤矸石陶粒加入搅拌机搅拌3min;

[0101]

步骤六:接着将步骤三的碳纳米管-碳酸钙晶须-减水剂-水的混合液倒入步骤五的搅拌机中搅拌3min,再将步骤四的玄武岩纤维-减水剂-水的混合液倒入搅拌机中搅拌5min,搅拌完成后得到多尺度纤维复合增强煤矸石陶粒混凝土。

[0102]

采用《混凝土物理力学性能试验方法标准》gb/t50081-2019规范中的力学性能测试方法测试本实施例制备的多尺度纤维复合增强煤矸石陶粒混凝土的力学强度,结果如表6所示(单位mpa)。

[0103]

表6

[0104][0105]

以上所述仅为本发明的实施例,并非因此限制本发明的范围,凡是利用本发明说明书内容所作的等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的保护范围内。