一种微生物发酵制备液体肥料的生产设备的制作方法

1.本发明涉及液体肥料制作设备,特别是一种微生物发酵制备液体肥料的生产设备。

背景技术:

2.液体肥料是清澈的溶液肥料、含有固体微粒的悬浮肥料和无水液氨的总称。流体肥料在生产过程中不需要蒸发、干燥和造粒等操作步骤,所以能耗低,设备简单,投资省,在生产和使用过程中不产生粉尘和烟雾,产品无吸湿和结块问题。在具备特殊的包装、分配系统的条件下,运输、装卸十分方便。

3.液体肥料的制备大多采用将固体原料投入特定的微生物发酵装置的容器中,并在容器内加入特定的微生物,利用微生物的发酵作用进行制备,现有的微生物发酵装置大多采用单发酵罐,即将发酵原料在通过其他设备加工后,人工或者手动添加进入单发酵罐中,进行发酵,由于采用单发酵罐,因此直接将物料投入发酵罐中,由于未进行处理,导致发酵罐发酵效率较低,因此,为提高发酵效率需要采用其他设备对发酵物料进行粉碎后在通过人工投入发酵罐中进行发酵,使得工作步骤变得繁琐,增加了工人的工作量,大大提高了工人的工作负担,同时采用多个设备进行操作,其各部分驱动动力皆通过不同驱动元件进行供给,由于各种驱动元件的有效功率远低于额定功率,进而在使用多个不同驱动元件进行驱动时,则增加了更多的能源消耗,导致成本大大提高,同时传统的液体肥料发酵罐一般仅设有液体出料口,而无用于提高液体出料量的挤压设备,进而导致在导出液体肥料时,用于发酵的材料间歇间含有较多无法导出的液体肥料,进而导致液体肥料产出量大大减小,进而导致液体肥料的生产效率较低,因此,一种具有多个功能集合于一体,大大降低工人工作负担,减少操作步骤,提高能源利用效率,提高发酵效率,提高液体肥料出料率的一种微生物发酵制备液体肥料的生产设备的出现迫在眉睫。

技术实现要素:

4.鉴于现有技术存在的上述问题,本发明的目的在于提供一种可应用于井下采掘的煤矿采掘推进用降尘装置,该装置可以有效的降低煤矿采掘推进过程中传送带位置的粉尘。

5.为了实现上述目的,本发明实施例提供的一种微生物发酵制备液体肥料的生产设备,包括进料斗,所述进料斗固定于加工机构外侧壁上,且进料斗下端与加工机构侧壁贯通固定连接,所述加工机构内部包括粉碎机构以及发酵机构,所述粉碎机构位于发酵机构上侧,且粉碎机构与进料斗贯通固定连接,所述加工机构侧壁上固定有研磨机构,所述研磨机构上端与粉碎机构贯通固定连接,所述研磨机构下端与发酵机构贯通固定连接,所述加工机构固定于固定底座上端面上,所述固定底座一侧固定有水箱,所述水箱通过输水管道与发酵机构贯通固定连接,所述固定底座上固定有升降机构,所述升降机构上端设于加工机构内侧,所述升降机构与传动机构传动配合,所述传动机构固定于固定底座上,且传动机构

与研磨机构传动配合。

6.与现有技术相比较,本发明设有粉碎装置、发酵装置以及研磨机构,进而使得工人只需将成品原料由进料斗投入设备即可,本发明会自动将成品原料进行粉碎,并通过研磨装置研磨至更小状态,进而大大增加了物料的表面积,使得物料在进入发酵装置时,其发酵效率得到大大提高,同时大大降低工人的工作步骤以及将原料发酵成液态肥料的步骤,大大降低工人负担提高发酵效率,设有的传动机构将多个部件皆由一个驱动电机进行驱动,大大降低电机数量,从而节省了电机,降低设备的制造成本,由于采用单个电机,在输出功率不变的情况下,电机负载的增多,提高了电机的利用率,进而降低无用能源的消耗,节约了能源,设有的升降机构,可在原料发酵完全后,对原料进行挤压,将发酵的材料间歇间含有的液体肥料导出,进而提高液体肥料产出量,从而避免液体肥料的浪费,提高了产量。

7.应当理解,前面的一般描述和以下详细描述都仅是示例性和说明性的,而不是用于限制本公开。

8.本技术文件提供本公开中描述的技术的各种实现或示例的概述,并不是所公开技术的全部范围或所有特征的全面公开。

附图说明

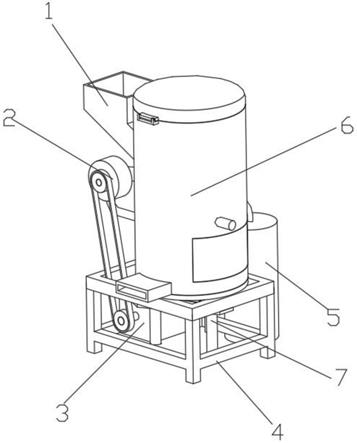

9.图1为本发明的一种微生物发酵制备液体肥料的生产设备的立体结构示意图。

10.图2为本发明的一种微生物发酵制备液体肥料的生产设备的研磨机构的结构示意图。

11.图3为本发明的一种微生物发酵制备液体肥料的生产设备的传动机构的结构示意图。

12.图4为本发明的一种微生物发酵制备液体肥料的生产设备的加工机构的结构示意图。

13.图5为本发明的一种微生物发酵制备液体肥料的生产设备的粉碎装置的结构示意图。

14.图6为本发明的一种微生物发酵制备液体肥料的生产设备的发酵装置的结构示意图。

15.图7为本发明的一种微生物发酵制备液体肥料的生产设备的升降机构的结构示意图。

16.主要附图标记:进料斗1;研磨机构2;传动机构3;固定底座4;水箱5;加工机构6;升降机构7;转轴21;皮带轮22;出料管23;定磨盘24;进料管25;第二研磨外壳26;转动磨盘27;第一研磨外壳28;传动机构上盖31;第一传动齿轮32;第二传动齿轮33;电机固定架34;输出电机35;搅拌驱动齿轮36;齿轮架37;第二驱动齿轮38;伸缩液压缸39;抬升驱动齿轮310;第二限位轴311;第二从动齿轮312;第一限位轴313;第一驱动齿轮314;第二锥齿轮315;第一从动齿轮316;第一锥齿轮317;传动皮带轮318;传动皮带轮转轴319;传动机构壳体320;密封盖61;铰链座62;入料口63;粉碎出料管64;发酵进料管65;液体肥料出口66;发酵装置67;密封舱门68;加工机构外壳69;粉碎装置610;粉碎旋转轴6101;旋转粉碎刀片6102;限位凸块6103;限位密封盘6104;粉碎驱动轴6105;定位条6106;限位挤压板6107;旋转盘6108;发酵搅拌轴

671;挤压过滤盘672;电加热管673;搅拌杆674;发酵驱动齿轮675;第一主动链条齿轮71;第二主动链条齿轮72;主抬升杆73;支撑板74;第一从动链条齿轮75;第一副抬升杆76;第二副抬升杆77;第二从动链条齿轮78;抬升链条79。

具体实施方式

17.为了使得本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。

18.显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

19.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的

ꢀ“

包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,还可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

20.为了保持本公开实施例的以下说明清楚且简明,本公开省略了已知功能和已知部件的详细说明。

21.如图1至图7所示,本发明实施例提供的一种微生物发酵制备液体肥料的生产设备,包括:进料斗1,进料斗1固定于加工机构6外侧壁上,且进料斗1下端与加工机构6侧壁贯通固定连接,加工机构内部包括粉碎机构以及发酵机构,粉碎机构位于发酵机构上侧,且粉碎机构与进料斗1贯通固定连接,加工机构6侧壁上固定有研磨机构2,研磨机构2上端与粉碎机构贯通固定连接,研磨机构2下端与发酵机构贯通固定连接,加工机构6固定于固定底座4上端面上,固定底座4一侧固定有水箱5,水箱5通过输水管道与发酵机构贯通固定连接,固定底座4上固定有升降机构7,升降机构7上端设于加工机构6内侧,升降机构7与传动机构3传动配合,传动机构3固定于固定底座4上,且传动机构3与研磨机构2传动配合。

22.图1示出了适用于本发明的一种微生物发酵制备液体肥料的生产设备的总体结构示意图。在一些实施例中,区别于一般的微生物发酵装置大多采用单发酵罐,即将发酵原料在通过其他设备加工后,人工或者手动添加进入单发酵罐中,进行发酵,由于采用单发酵罐,因此直接将物料投入发酵罐中,由于未进行处理,导致发酵罐发酵效率较低,因此,为提高发酵效率需要采用其他设备对发酵物料进行粉碎后在通过人工投入发酵罐中进行发酵,使得工作步骤变得繁琐,增加了工人的工作量,大大提高了工人的工作负担,同时采用多个设备进行操作,大大增加了资源消耗,因此,为避免额外的资源消耗,同时降低工人负担,减少工人的工作量,降低工作步骤,因此,如图1所示,本发明采用包括粉碎机构以及发酵机构的加工机构6、研磨机构2、传动机构3以及升降机构7的配合结构,研磨机构2与传动机构3传动配合,且研磨机构2与加工机构6贯通固定连接,加工机构6下端固定有升降机构7。

23.在本发明中,研磨机构2用于研磨粉碎物料,增大物料的表面积,从而提高发酵效率,如图2所示,研磨机构2包括第一研磨外壳28,第一研磨外壳28外侧设有皮带轮22,皮带

轮22通过转轴21转动固定于第一研磨外壳28上,转轴21穿透第一研磨外壳28伸于第一研磨外壳28内,且第一研磨外壳28内设有转动磨盘27,转动磨盘27与转轴21固定连接,第一研磨外壳28另一侧配合有第二研磨外壳26,第二研磨外壳26外侧壁上贯通固定有进料管25,第二研磨外壳26内侧固定有定磨盘24,定磨盘24与转动磨盘27相配合,且定磨盘24中心设有与定磨盘24和转动磨盘27间隙相贯通的定磨盘进料口,定磨盘进料口与进料管25贯通固定连接,第二研磨外壳26下端贯通固定有出料管23,出料管23与定磨盘24和转动磨盘27间隙相贯通,第一研磨外壳28与第二研磨外壳26皆固定于加工机构6外侧壁上。

24.在一些实施例中,其各部分驱动动力皆通过不同驱动元件进行供给,这就使得成本大大提高,在本发明中,传动机构3为本发明各个部件提供不同的动力支持,通过同一个驱动电机对不同部件提高动力,大大提高了电机的利用率,降低了能源消耗,同时降低了生产成本,如图3所示,传动机构3包括传动机构上盖31,传动机构上盖31固定于传动机构壳体320上端面上,传动机构壳体320为无顶有底空心矩形壳体,传动机构壳体320一侧壁上设有传动皮带轮318,传动皮带轮318通过传动皮带轮转轴319转动固定于传动机构壳体320上,且传动皮带轮318通过皮带与皮带轮22传动连接,传动皮带轮转轴319穿透传动机构壳体320伸于传动机构壳体320内侧,且传动皮带轮转轴319位于传动机构壳体320内侧的一端固定有第一锥齿轮317,第一锥齿轮317与第二锥齿轮315相啮合,第二锥齿轮315通过锥齿轮转轴转动固定于传动机构壳体320内,且锥齿轮转轴上固定有第一从动齿轮316,第一从动齿轮316与第二从动齿轮312相啮合,第二从动齿轮312固定于第一限位轴313上,第一限位轴313转动固定于传动机构壳体320内,第一限位轴313上滑动固定有第一驱动齿轮314,第一驱动齿轮314与第一传动齿轮32相啮合,且第一驱动齿轮314转动固定于齿轮架37内侧底部,齿轮架37为扁平的矩形框结构,齿轮架37上下滑动固定于传动机构壳体320内侧,且齿轮架37下端面上固定有伸缩液压缸39,第一限位轴313上端穿透齿轮架37上端面以及传动机构上盖31,并固定有搅拌驱动齿轮36,第一传动齿轮32固定于输出电机35输出轴上,且输出电机35输出轴上还固定有第二传动齿轮33,输出电机35通过电机固定架34固定于传动机构上盖31上端面上,第二传动齿轮33与第二驱动齿轮38相啮合,第二驱动齿轮38滑动固定于第二限位轴311上,且第二驱动齿轮38转动固定于齿轮架37内侧顶部,第二限位轴311转动固定于传动机构壳体320上,且第二限位轴311下端固定有抬升驱动齿轮310,第二驱动齿轮38与第二传动齿轮33啮合情况和第一驱动齿轮314与第一传动齿轮32啮合情况相反,即第二驱动齿轮38与第二传动齿轮33相啮合时,第一驱动齿轮314与第一传动齿轮32相分离,第一驱动齿轮314与第一传动齿轮32相啮合时,第二驱动齿轮38与第二传动齿轮33相分离。

25.当设备在进行物料发酵时:(1)第一驱动齿轮314与第一传动齿轮32相啮合,此时第二驱动齿轮38与第二传动齿轮33分离,输出电机35带动第一驱动齿轮314转动,进而带动搅拌驱动齿轮36以及传动皮带轮318转动,此时搅拌驱动齿轮36带动发酵驱动齿轮675转动,从而带动发酵搅拌轴671以及搅拌杆674转动,对物料进行搅拌,提高发酵效率;(2)同时发酵搅拌轴671转动带动粉碎驱动轴6105转动,粉碎驱动轴6105带动粉碎旋转轴6101以及旋转粉碎刀片6102转动,旋转粉碎刀片6102对物料进行粉碎,粉碎后的物料进入研磨机构2内;(3)传动皮带轮318转动,带动皮带轮22转动,皮带轮22转动带动转动磨盘27转动,

转动磨盘27与定磨盘24产生相对转动,进而对进入研磨机构2内的物料进行研磨,研磨后的物料进入发酵装置67内。

26.当设备在进行物料发酵完全后:(1)第二驱动齿轮38与第二传动齿轮33相啮合,第一驱动齿轮314与第一传动齿轮32分离,输出电机35带动第二驱动齿轮38转动,第二驱动齿轮38转动带动第二限位轴311转动,第二限位轴311带动第二主动链条齿轮72转动,进而带动第一主动链条齿轮71、第一从动链条齿轮75以及第二从动链条齿轮78转动;(2)第一主动链条齿轮71、第一从动链条齿轮75以及第二从动链条齿轮78分别与主抬升杆73、第一副抬升杆76以及第二副抬升杆77产生相对转动,进而使得挤压过滤盘672上升和下降,从而对物料进行挤压和下料。

27.在本发明中,加工机构6提供物料粉碎以及物料发酵作用,如图4所示,加工机构6包括加工机构外壳69,加工机构外壳69为无顶有底空心圆柱壳体,且加工机构外壳69内部设有上下两个密封腔,加工机构外壳69上端设有密封盖61,密封盖61一侧固定有铰链座62,密封盖61通过铰链座62与加工机构外壳69转动固定连接,加工机构外壳69上密封腔内设有粉碎装置610,加工机构外壳69下密封腔内设有发酵装置67,加工机构外壳69侧壁上端设有入料口63,入料口63与粉碎装置610贯通连接,加工机构外壳69侧壁上贯通设有粉碎出料管64以及发酵进料管65,粉碎出料管64一端与粉碎装置610贯通固定连接,另一端与进料管25贯通固定连接,发酵进料管65一端与发酵装置67贯通固定连接,另一端与出料管23贯通固定连接,加工机构外壳69外侧壁上转动固定有密封舱门68,密封舱门68与发酵装置67贯通连接,加工机构外壳69外侧壁下端贯通固定有液体肥料出口66,液体肥料出口66与发酵装置67贯通固定连接。

28.在本发明中,粉碎装置610用于粉碎物料,从而增大物料的表面积,提高发酵效率,如图5所示,粉碎装置610包括粉碎旋转刀具机构,粉碎旋转刀具机构包括粉碎旋转轴6101、旋转粉碎刀片6102以及旋转盘6108,粉碎旋转轴6101下端固定有旋转盘6108,粉碎旋转轴6101外侧壁上均匀固定有多个旋转粉碎刀片6102,旋转盘6108下端面上固定有粉碎驱动轴6105,粉碎驱动轴6105上转动固定有限位密封盘6104,限位密封盘6104设于旋转盘6108下侧,限位密封盘6104外侧壁上固定设有多个限位凸块6103,且限位密封盘6104通过限位凸块6103上下滑动固定于加工机构外壳69内侧壁上,限位密封盘6104下侧设有限位挤压板6107,限位挤压板6107套于粉碎驱动轴6105上,且限位挤压板6107与粉碎驱动轴6105滑动配合,限位挤压板6107转动固定于加工机构外壳69内侧壁上,粉碎驱动轴6105外侧壁上固定设有定位条6106,定位条6106设于限位密封盘6104下侧,且定位条6106与限位挤压板6107相配合。

29.在本发明中,发酵装置67用于将物料进行发酵,并在物料发酵的同时进行搅拌,提高发酵效率,如图6所示,发酵装置67包括发酵搅拌结构,发酵搅拌结构包括发酵搅拌轴671以及搅拌杆674,发酵搅拌轴671转动固定于加工机构外壳69内,发酵搅拌轴671上端与粉碎驱动轴6105下端固定连接,发酵搅拌轴671均匀分布有多个搅拌杆674,发酵搅拌轴671下端套有挤压过滤盘672,挤压过滤盘672转动固定于发酵搅拌轴671上,且挤压过滤盘672滑动配合与加工机构外壳69内侧壁上,发酵搅拌轴671外侧分布于电加热管673,电加热管673内嵌于加工机构外壳69内侧壁上,加工机构外壳69下端面上转动固定有发酵驱动齿轮675,发

酵驱动齿轮675套于发酵搅拌轴671上,且发酵驱动齿轮675与发酵搅拌轴671滑动固定连接,发酵驱动齿轮675通过链条与搅拌驱动齿轮36传动连接。

30.再者,一般的微生物发酵制备液体肥料的生产设备,其发酵罐一般仅设有液体出料口,而无用于提高液体出料量的挤压设备,进而导致在导出液体肥料时,用于发酵的材料间歇间含有较多无法导出的液体肥料,进而导致液体肥料产出量大大减小,进而导致液体肥料的生产效率较低,因此,为了将发酵的材料间歇间含有的液体肥料导出,进而提高液体肥料产出量,在本发明中设置了发酵材料挤压过滤设备,如图7所示,本发明设置升降机构7,通过升降机构7抬升挤压过滤盘672,通过挤压过滤盘672与限位挤压板6107进行挤压将包含在发酵的材料间歇内的液体肥料挤出,从而提高液体肥料产出量。

31.承上,在本发明中,如图7所示,升降机构7包括主抬升杆73、第一副抬升杆76以及第二副抬升杆77,主抬升杆73、第一副抬升杆76以及第二副抬升杆77外侧壁上皆设有螺纹,且主抬升杆73、第一副抬升杆76以及第二副抬升杆77上端皆穿透加工机构外壳69底面与挤压过滤盘672下端固定连接,主抬升杆73、第一副抬升杆76以及第二副抬升杆77下端皆穿透支撑板74,且主抬升杆73、第一副抬升杆76以及第二副抬升杆77皆与支撑板74转动配合,支撑板74固定于固定底座4上,第一副抬升杆76上螺纹配合有第一从动链条齿轮75,第二副抬升杆77上螺纹配合有第二从动链条齿轮78,第一从动链条齿轮75与第二从动链条齿轮78皆转动固定于支撑板74上端面上,主抬升杆73上螺纹配合有第一主动链条齿轮71,第一主动链条齿轮71下侧固定有第二主动链条齿轮72,第二主动链条齿轮72与主抬升杆73转动配合,第一主动链条齿轮71与第二主动链条齿轮72转动固定于支撑板74上,且第一主动链条齿轮71位于支撑板74上端面上,第二主动链条齿轮72位于支撑板74下端面上,第一从动链条齿轮75、第二从动链条齿轮78以及第一主动链条齿轮71通过抬升链条79传动连接,第二主动链条齿轮72通过主抬升链条与抬升驱动齿轮310传动连接,通过抬升驱动齿轮310转动带动第二主动链条齿轮72以及第一主动链条齿轮71转动,进而带动第一从动链条齿轮75以及第二从动链条齿轮78转动,从而使得第一主动链条齿轮71与主抬升杆73、第一从动链条齿轮75与第一副抬升杆76以及第二从动链条齿轮78与第二副抬升杆77产生相对转动,从而控制挤压过滤盘672升降,通过挤压过滤盘672带动发酵后的物料与限位挤压板6107挤压,使得发酵的材料间歇间含有的液体肥料被挤出,挤出的液体肥料由液体肥料出口66导出,进而提高液体肥料产出量,被挤压后的无用物料由密封舱门68处取出。

32.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1