废弃混凝土回收利用系统、方法及其产物

1.本发明涉及建筑垃圾资源化利用技术领域,特别是涉及一种废弃混凝土回收利用方法。

背景技术:

2.建筑垃圾的产量在各城市垃圾总量中占比较大,对建筑垃圾的通用处理方式为直接填埋或未经任何处理的堆积方式,上述方式对建筑垃圾的资源化利用率较低,因此,通过对建筑垃圾回收利用研究,来推动建筑垃圾资源化利用,具有重要的科学研究意义和实际的工程应用价值。

3.建筑垃圾中废弃混凝土的回收再利用,一方面可以解决大量混凝土废弃物的处理困难,以及由此引发的对环境的负面影响等问题,同时可以节省大量的垃圾清运费用和处理费用;另一方面再生集料替代天然骨料应用于混凝土工程中,可以减少对天然砂石的开采,防止因过渡开采而造成的生态破坏,从而保护生态环境。

4.目前,废弃混凝土回收利用仅限于再生粗骨料被简单利用,未能达到对废弃混凝土的完全回收利用,而且再生砂和再生水泥几乎没有涉及。

技术实现要素:

5.基于上述问题,本发明的目的在于提供一种废弃混凝土回收利用系统、方法及其产物,本发明可以同步生产绿色再生水泥、再生砂、再生石子,以及重新制备全再生混凝土,且可以实现废弃混凝土的完全循环回收利用,另外,生产得到的各产物可作为成品外售。

6.本发明的上述目的是通过以下技术方案实现的:

7.根据本发明的一个方面,本发明提供的一种废弃混凝土回收利用方法,包括:

8.步骤s10,从建筑垃圾中分拣出废弃混凝土,对所述废弃混凝土进行破碎,得到<20mm的再生粗骨料;

9.步骤s20,将所述再生粗骨料在400℃~600℃下进行球磨,骨浆分离并筛分得到再生石子和再生干砂浆;

10.步骤s30,将所述再生干砂浆在400℃~600℃下进行球磨,砂浆分离并筛分得到再生砂和再生水泥;

11.步骤s40,确定全再生混凝土配合比,根据所述配合比,采用所述再生石子、所述再生砂和所述再生水泥,添加外加剂和拌和用水,制备得到全再生混凝土,当所述全再生混凝土服役结束后,拆除并返回步骤s10。

12.可选地,步骤s20中,还可以包括:进行第一次抽样检测,判断骨浆分离效果是否达到骨浆分离预设标准,若达到,进行筛分;若未达到,继续通过球磨进行骨浆分离。优选地,所述骨浆分离预设标准为:95%以上的再生石子的表面的砂浆全部被磨掉。

13.可选地,步骤s30中,还可以包括:进行第二次抽样检测,判断砂浆分离效果是否达到砂浆分离预设标准,若达到,进行筛分;若未达到,继续通过球磨进行砂浆分离。优选地,

所述砂浆分离预设标准为:95%以上的再生砂表面的水泥浆体全部被磨掉。

14.可选地,步骤s20中,所述磨球粒径大于预筛分后的再生石子粒径。

15.可选地,步骤s30中,所述磨球粒径大于预筛分后的再生砂粒径。

16.可选地,步骤s20中,得到粒径10mm~20mm再生石子、粒径为5mm~10mm再生石子以及粒径<5mm再生干砂浆;所述磨球粒径>20mm。

17.可选地,步骤s30中,得到粒径150μm~5mm再生砂和粒径为<150μm再生水泥;所述磨球粒径>5mm。

18.可选地,步骤s20和步骤s30的球磨过程中,每次进料量均控制在料质量:球质量≤1:1。

19.可选地,所述外加剂为粒化高炉矿渣/粉煤灰、减水剂、缓凝剂中的一种或多种。

20.可选地,步骤s20和步骤s30步骤中,均可以采用自动筛分方法或者风选筛分方法进行筛分。

21.根据本发明的另一个方面,本发明提供的一种废弃混凝土回收利用系统,包括:分拣破碎单元、骨浆分离单元、砂浆分离单元以及全再生混凝土制备单元,其中,

22.所述分拣破碎单元用于从建筑垃圾中分拣出废弃混凝土,对所述废弃混凝土进行破碎,得到<20mm的再生粗骨料,并将所述再生粗骨料输送至骨浆分离单元;所述建筑垃圾包括全再生混凝土制备单元制备得到的全再生混凝土在应用结束经拆除所形成的建筑垃圾;

23.所述骨浆分离单元用于对所述再生粗骨料在400℃~600℃下进行球磨,骨浆分离并筛分得到再生石子和再生干砂浆,并将所述再生石子输送至全再生混凝土制备单元或者输送至存储单元以作为成品外售,将所述再生干砂浆输送至砂浆分离单元;

24.所述砂浆分离单元用于对所述再生干砂浆在400℃~600℃下进行球磨,砂浆分离并筛分得到再生砂和再生水泥,并将所述再生砂和再生水泥输送至所述全再生混凝土制备单元或输送至存储单元以作为成品外售;

25.所述全再生混凝土制备单元用于确定根据确定的再生混凝土配合比,采用所述再生石子、所述再生砂和所述再生水泥,添加外加剂和拌和用水,制备得到全再生混凝土,所述全再生混凝土作为成品外售以在建筑中得到应用。

26.根据本发明的还一个方面,本发明提供的一种废弃混凝土回收利用方法得到的产物,其中所述产物为再生石子、再生干砂浆、再生砂、再生水泥或全再生混凝土。

27.与现有技术相比,本发明以废弃混凝土作为原料,采用破碎、高温、球磨相结合方法进行分离,可以同步生产绿色再生水泥、再生砂和再生石子,其均可以作为成品外售,同时可以采用上述全部产物,仅通过添加外加剂和拌和用水即可制备得到全再生混凝土;而且当所述全再生混凝土服役后,经拆除便可继续作为原料进行回收利用,从而实现了完全实现了建筑垃圾资源化循环利用,具有绿色、节能减排的优点。

28.本发明生产的再生水泥具有低碳排放、节能等特点。本发明生产的高品质再生砂和再生石子,具有与天然砂石类似或相同的物理化学性质,表面不会有水泥浆体。本发明所生产的全再生混凝土,原料全部为所述方法得到产物即再生水泥、再生砂和再生石子,仅通过添加一定量的外加剂和水即可制备而成,实现了将废弃混凝土直接转变为全再生混凝土,达到对废弃混凝土的全回收利用效果。

附图说明

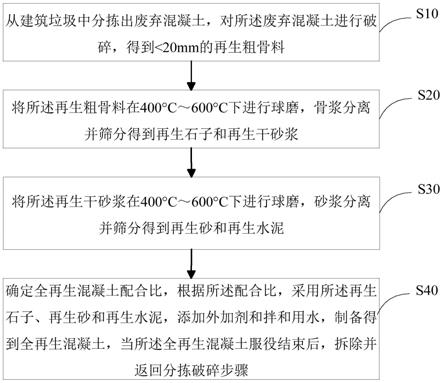

29.图1是本发明一种废弃混凝土回收利用方法的流程示意图;

30.图2是本发明一实施例中废弃混凝土回收利用方法的具体流程示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.图1示意性地示出了一种废弃混凝土回收利用方法的流程。如图1所示,本发明提供的一种废弃混凝土回收利用方法,可以包括以下步骤:

33.步骤s10,从建筑垃圾中分拣出废弃混凝土,对所述废弃混凝土进行破碎,得到<20mm的再生粗骨料。

34.步骤s20,将所述再生粗骨料在400℃~600℃下进行球磨,骨浆分离并筛分得到再生石子和再生干砂浆。例如,可以在400℃、450℃、500℃、550℃、600℃等高温下进行球磨。

35.其中,可以采用自动筛分方法或者风选筛分方法进行筛分。优选地,经过筛分得到两种粒径分布的再生石子,以便于根据需要配置所需粒径范围的再生石子。进一步地,经过筛分得到粒径10mm~20mm再生石子、粒径为5mm~10mm再生石子以及粒径<5mm再生干砂浆。

36.该步骤,在球磨过程中,所述磨球粒径大于预筛分后的所述再生石子粒径的最大值,以避免筛分过程中磨球与料混合,因需要进行进一步的取磨球而降低回收时效的问题。进一步地,所述磨球粒径>20mm;例如,所述磨球粒径为20mm~50mm均匀分布。

37.步骤s30,将所述再生干砂浆在400℃~600℃下进行球磨,砂浆分离并筛分得到再生砂和再生水泥。例如,可以在400℃、450℃、500℃、550℃、600℃等高温下进行球磨。

38.其中,该步骤中也可以采用自动筛分方法或者风选筛分方法进行筛分。进一步地,筛分得到粒径150μm~5mm再生砂和粒径为<150μm再生水泥。

39.该步骤球磨过程中,所述磨球粒径大于预筛分后的所述再生砂粒径的最大值,以避免筛分过程中磨球与料混合,因需要进行进一步的取磨球而降低回收时效的问题。进一步地,所述磨球粒径>5mm,例如,所述磨球粒径为5mm~20mm均匀分布。

40.步骤s40,确定全再生混凝土配合比,根据所述配合比,采用所述再生石子、所述再生砂和所述再生水泥,添加外加剂和拌和用水,制备得到全再生混凝土,当所述全再生混凝土服役结束后,拆除并返回步骤s10。

41.其中,所述外加剂为改善全再生混凝土的工作性能和凝结性能试剂,具体可以为粒化高炉矿渣/粉煤灰、减水剂、缓凝剂中的一种或多种。例如,可以为25%~35%粒化高炉矿渣或粉煤灰、一定量的减水剂和缓凝剂三种外加剂。优选地,步骤s40中,还可以包括试配步骤,以提高全再生混凝土的产品质量。

42.本发明上述废弃混凝土回收利用方法以建筑垃圾中分拣出的废弃混凝土作为原料,经破碎后在高温下球磨的分离方法,生产得到了绿色再生水泥、再生砂和再生石子;同时采用上述全部产物仅通过添加外加剂和拌和用水即可制备得到全再生混凝土,实现了废

弃混凝土的回收再利用;而且,当所述全再生混凝土服役后,经拆除便可继续作为原料进行回收利用,从而实现了建筑垃圾资源化的全循环回收利用效果,具有绿色、节能减排的优点。本发明所述方法可以在拆除工地现场直接使用,或者在混凝土商品站采用。

43.本发明中,在步骤s20和步骤s30中球磨过程中,每次进料量均控制在料/球质量比例≤1:1,以保证球磨效率,其中,料/球质量比越低,球磨效率越高。其中,磨球优选采用耐磨耐高温的al2o3材料,粒径分布均匀。步骤s20球磨可以将再生石子表面砂浆磨掉;步骤s30球磨可以将再生砂表面水泥浆磨掉。两次磨球粒径大于预筛分后的再生石子粒径和再生砂粒径的最大值,本发明通过对磨球粒径与筛分料粒径进行区分,从而避免了因磨球与料具有重叠粒径范围时,磨球与料无法区分开来,还需要取磨球操作(以循环使用)而影响时效的问题。

44.本发明中,步骤s20和步骤s30中均可以采用自动筛分方法或者风选筛分方法进行筛分。其中,所述自动筛分方法可以采用电动控制筛分机器或其他类似功能的机器,筛子材料采用耐高温材料,且要求筛子材料在出料温度下不发生显著变形,例如变形<5%,且为耐磨材料,可永久不用更换或者能够保证连续筛分工作一年以上,根据产量速度定制合适尺寸的电动筛。所述风选筛分法是从出料口用吹风机吹料,根据料粒径大小和密度的不同,也可以完成不同尺寸和密度的不同料选取筛分。当然,除了上述筛分方法,其他类似筛分方法也可以,只要不污染材料且可实现不同密度料的选取即可。

45.在一可选实施例中,所述方法在步骤s20和/或步骤s30中,还可以包括:抽样检测并判断分离效果是否达到预设标准的步骤。本发明通过进行所述抽样检测步骤可以达到保证再生石子和再生砂质量的效果。

46.可选地,在步骤s20中,还包括:进行第一次抽样检测,判断骨浆分离效果是否达到骨浆分离预设标准,若达到,进行筛分;若未达到,继续通过球磨进行骨浆分离。其中,所述骨浆分离预设标准为:>95%的再生石子的表面的砂浆全部被磨掉。

47.可选地,在步骤s30中,还包括:进行第二次抽样检测,判断砂浆分离效果是否达到砂浆分离预设标准,若达到,进行筛分;若未达到,继续通过球磨进行砂浆分离。其中,所述砂浆分离预设标准为:>95%的再生砂表面的水泥浆体全部被磨掉。

48.上述实施例中,两处高标准预设标准的设定可以保证再生石子和再生砂质量,进一步地可以保证全再生混凝土的质量。

49.下面结合一具体实施例对本发明进行进一步描述。图2示意性示出了本发明一实施例中废弃混凝土回收利用方法的具体流程,该流程中包含了同步生产绿色再生水泥、再生砂、再生石子,以及重新制备全再生混凝土的流程。如图2所示,包括:

50.首先,从建筑垃圾中去除杂质,分拣出所需要的高质量废弃混凝土(此处高质量是指不含污染和杂质,骨料质量较好,满足一般需求),以免因杂质存在而影响后续流程的进行。其中,所述杂质包括钢筋、涂料、泥土、塑料等除混凝土以外的所有其他杂质。

51.其次,将分拣出的废弃混凝土,经过机器破碎,得到尺寸<20mm的再生粗骨料。其中,破碎可以采用颚式破碎机或其他类似机器进行。为了避免粉尘污染,优选采用湿法破碎,即破碎过程中采用喷淋或者水管供水模式,但是需要控制供水量,以免因用水太多,水将超细微粉带走,具体供水量的确定只要保证粉尘可控即可。

52.接着,进行骨浆分离技术,即将再生粗骨料表面的砂浆分离出来,所采用的方法是

在400℃~600℃环境下进行球磨,磨球粒径>20mm。进一步地,对骨浆分离的效果采用抽样检测,判断是否达标。达标的标准是>95%的再生石子(>5mm)的表面的砂浆全部被磨掉,此处,再生石子粒径>5mm即大于预筛分的再生石子粒径的下限。如果未达标,则继续通过球磨进行骨浆分离。如果达标,通过自动筛分,先将磨球分离循环使用,得到两种粒径分布(10mm~20mm,5mm~10mm)的再生石子和再生干砂浆(<5mm)。

53.然后,对所述再生干砂浆进行砂浆分离技术,即将砂子表面水泥浆体分离出来,并将水泥浆体磨成微粉。所采用的方法依然是在400℃~600℃环境下进行球磨,磨球粒径>5mm。进一步地,对砂浆分离效果采用抽样检测,判断是否达标,检测标准是>95%的砂子(150μm~5mm)表面的水泥浆体全部被磨掉,此处,砂子粒径150μm~5mm即预筛分的再生石子粒径。如果未达标,则继续进行砂浆分离。如果达标,通过自动筛分,先将磨球分离循环使用,得到再生砂(150μm~5mm)与再生水泥(<150μm)。

54.最后,通过试验确定合适的配合比,全部采用所生成的再生石子、再生砂以及再生水泥,仅添加掺加剂和拌和用水,制备得到全再生混凝土。其中,所述掺加剂可以包括减水剂、缓凝剂以及矿物掺合料中一种或几种,矿物掺合料例如可以为30%粒化高炉矿渣、粉煤灰等。当新浇筑的全再生混凝土使用期限结束后,拆除,返回建筑垃圾分拣步骤,便可以重新经过上述流程进行废弃混凝土的循环利用。优选地,当采用再生石子、再生砂和再生水泥重新配置全再生混凝土时,先试配几次,以便提高最终全再生混凝土的质量。因为材料来源的不同,会造成最终产品质量的不同。

55.本发明提供的一种废弃混凝土回收利用系统,包括:分拣破碎单元、骨浆分离单元、砂浆分离单元以及全再生混凝土制备单元。可选地,所述系统还可以包括存储单元,用于存储各单元得到的产物,以将所述产物作为成品直接进行外售。

56.所述分拣破碎单元用于从建筑垃圾中分拣出废弃混凝土,对所述废弃混凝土进行破碎,得到<20mm的再生粗骨料,并将所述再生粗骨料输送至骨浆分离单元,其中,所述建筑垃圾包括全再生混凝土制备单元制备得到的全再生混凝土在应用结束并拆除后的建筑垃圾。进一步地,所述分拣破碎单元可以包括分拣模块、破碎模块、以及第一输送模块,各模块分别执行上述分拣、破碎和输送步骤。更进一步地,所述分拣破碎单元还包括回收模块,所述回收模块用于回收全再生混凝土制备单元制备得到的全再生混凝土在应用结束并拆除后的建筑垃圾。

57.所述骨浆分离单元用于对所述再生粗骨料在400℃~600℃下进行球磨,骨浆分离并筛分得到再生石子和再生干砂浆,并将所述再生石子输送至全再生混凝土制备单元或者输送至存储单元以进行成品外售,将所述再生干砂浆输送至砂浆分离单元。进一步地,所述骨浆分离单元可以包括第一球磨模块、第一筛分模块、第二输送模块和第三输送模块,各模块分别执行上述球磨、筛分和输送步骤。

58.所述砂浆分离单元用于对所述再生干砂浆在400℃~600℃下进行球磨,砂浆分离并筛分得到再生砂和再生水泥,将所述再生砂和再生水泥输送至所述全再生混凝土制备单元或者输送至存储单元以进行成品外售。进一步地,所述砂浆分离单元可以包括第二球磨模块、筛分模块、第四输送模块,各模块分别执行上述的球磨、筛分和输送步骤。

59.所述全再生混凝土制备单元用于确定根据确定的再生混凝土配合比,采用所述再生石子、所述再生砂和所述再生水泥,添加外加剂和拌和用水,制备得到全再生混凝土。其

中,所述全再生混凝土作为成品外售以在建筑中得到应用,当所述全再生混凝土服役结束后,拆除运输至所述分拣破碎单元。

60.进一步地,所述全再生混凝土制备单元可以包括配比混合模块、添加模块、制备模块,各模块分别执行上述配比混合、添加和制备步骤。

61.在一可选实施例中,所述系统还可以包括第一检测模块和/或第二检测模块。其中,所述第一检测模块用于进行第一次抽样检测,判断骨浆分离效果是否达到骨浆分离预设标准,若达到,进行筛分;若未达到,继续通过球磨进行骨浆分离。所述第二检测模块用于进行第二次抽样检测,判断砂浆分离效果是否达到砂浆分离预设标准,若达到,进行筛分;若未达到,继续通过球磨进行砂浆分离。

62.本发明还提供多种废弃混凝土回收利用产物。所述产物均是通过本发明废弃混凝土回收利用方法得到。具体地,所述产物可以为步骤s20中得到的再生石子、步骤s20中得到的再生干砂浆,步骤s30中得到的再生砂、步骤s30中再生水泥、步骤s40中得到的全再生混凝土。当然,所述产物也可以为本发明步骤s10中得到的再生粗骨料。所述产物均可作为成品外售。

63.本发明中,所述再生粗骨料为废弃混凝土破碎后的小块,尺寸<20mm。所述再生石子为通过骨浆分离技术得到的表面不含砂浆的石子,该高品质再生石子具有与天然砂石类似或相同的物理化学性质,可直接用于普通商品混凝土的制备。所述再生砂为通过砂浆分离技术得到的表面不含水泥浆体的砂子,该高品质再生砂具有与天然砂石类似或相同的物理化学性质,可直接用于普通商品混凝土的制备。所述再生干砂浆为通过骨浆分离技术得到的含有水泥浆体和砂子的砂浆混合物。所述再生水泥为再生干砂浆通过砂浆分离技术得到的水泥浆体以及少量超细微粉,其具有低碳排放、节能等特点。所述全再生混凝土为采用上述再生石子、再生砂、再生水泥,通过配合比设计,添加外加剂和拌和用水制备得到的新的混凝土,具有优良的工作性能和凝结性能。

64.本发明上述描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1