一种增强氮化镓单晶生长温度场稳定性的方法与流程

1.本发明涉及一种氮化镓单晶生长,尤其涉及一种增强氮化镓单晶生长温度场稳定性的方法。

背景技术:

2.氮化镓是一种无机物,化学式gan,是氮和镓的化合物,是一种直接能隙(direct bandgap)的半导体,自1990年起常用在发光二极管中。此化合物结构类似纤锌矿,硬度很高。氮化镓的能隙很宽,为3.4电子伏特,可以用在高功率、高速的光电元件中,例如氮化镓可以用在紫光的激光二极管,可以在不使用非线性半导体泵浦固体激光器(diode

‑

pumped solid

‑

state laser)的条件下,产生紫光(405nm)激光,氮化镓(gan)作为第三代宽禁带半导体核心材料之一,具有高击穿场强,高饱和电子漂移速率,抗辐射能力强和良好的化学稳定性等优良特性,是制作宽波谱,高功率,高效率光电子,电力电子和微电子的理想材料。

3.氮化镓单晶生长需要在热用于制造gan单晶的方法有hvpe(氢化物气相外延)法、钠熔融法、氨热法等,氨热法生长gan单晶具有晶体缺陷密度低(质量高)、高产出、晶体可以全方位生长的特点,与水热法生长人工水晶原理相似,氨热法更具备高品质gan单晶的工业化生产前景。与水热法生长人工水晶需要水晶釜类似,氨热法生长gan单晶也需要生长容器,不同之处在于氨热法生长gan单晶所需的生长容器设计参数更高,为~200mpa、650℃,现有技术采用高温镍基合金制造gan单晶生长容器,所以为氮化镓单晶生长提供稳定的温度场非常重要。

技术实现要素:

4.本发明克服了现有技术的不足,提供一种增强氮化镓单晶生长温度场稳定性的方法,目的在于利用控温系统为氮化镓单晶生长提供一个稳定的温场。

5.为达到上述目的,本发明采用的技术方案为:一种增强氮化镓单晶生长温度场稳定性的方法,包括:复合保温屏和设置在所述复合保温屏内的生长炉,所述生长炉内含有真空腔体,所述真空腔体外部设置有加热装置,所述加热装置包括上感应加热线圈和下感应加热线圈,使用时在所述真空腔体内通入氮气;所述复合保温屏包括括钨屏、钨螺栓和钨丝卡扣,所述复合保温屏由6~7个单层复合保温屏通过数个钨螺栓固定连接组成,且各单层复合保温屏之间用钨丝卡扣间隔固定,间距为6

‑

8mm,所述的单层复合保温屏由钨屏和其上沉积的aln纤维层构成。

6.本发明一个较佳实施例中,在氮化铝晶体生长炉中,将钨屏放置在冷端,温度范围1750~1950℃,aln源放置在热端,温度范围为2000~2300℃,氮气压力为500mbar。

7.本发明一个较佳实施例中,对所述复合保温屏进行加热,冷端加热温度范围为2000~2300℃,热端加热温度范围为2200~2500℃,时间2

‑

10小时,热端的aln源气化沉积到冷端的钨屏上,钨屏上形成aln纤维层,aln纤维层的厚度为0.2

‑

2mm。

8.本发明一个较佳实施例中,所述真空腔室内氩气达到第一压力,利用上感应加热

线圈和下感应加热线圈对所述真空腔体进行加热,使所述真空腔体顶部的温度为2000~2300℃,底部的温度为2200~2500℃;将体系的压力降至第二压力,进行晶体生长,压力降至第三压力时得到氮化镓单晶。

9.本发明一个较佳实施例中,由第一压力降至第二压力的降压时间为1~20h。

10.本发明一个较佳实施例中,所述氮化镓单晶生长的时间为20~150h。

11.本发明一个较佳实施例中,所述生长炉在所述复合保温屏的作用下加热至第一温度并在保护气装置的作用下将气氛压力维持在第一压力。

12.本发明一个较佳实施例中,在所述复合保温屏的作用下将第二压力增压至第三压力,完成晶体的最后生长阶段。

13.本发明一个较佳实施例中,所述生长炉待所述复合保温屏自然冷却再后取出。

14.本发明一个较佳实施例中,将压力温度回归至常压室温,生长炉自然冷却后取出晶体。

15.本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

16.(1)本发明中所提供的氮化镓单晶的生长方法简单,自动化程度高,整体费用低,经济效益高,内部应力小,基本上没有晶格错位现象的发生。

17.(2)本发明利用复合保温屏与生长炉分离,降低了过程氮化镓单晶的生长中的能耗。

18.(3)本发明中复合保温屏的设置能为氮化镓单晶生长提供一个稳定的温场。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

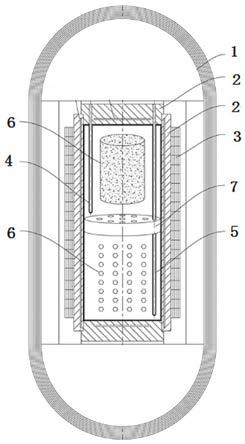

20.图1是本发明的优选实施例的增强氮化镓单晶生长温度场稳定性的装置立体结构图;

21.图中:1、复合保温屏;2、真空腔体;3、加热装置;4、上感应加热线圈;5、下感应加热线圈;6、生长器;7、保护装置。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

24.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为

基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

25.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本技术中的具体含义。

26.如图一所示,复合保温屏和设置在复合保温屏内的生长炉,生长炉内含有真空腔体,真空腔体外部设置有加热装置,加热装置包括上感应加热线圈和下感应加热线圈,使用时在真空腔体内通入氩气;复合保温屏包括括钨屏、钨螺栓和钨丝卡扣,复合保温屏由6~7个单层复合保温屏通过数个钨螺栓固定连接组成,且各单层复合保温屏之间用钨丝卡扣间隔固定,间距为6

‑

8mm,的单层复合保温屏由钨屏和其上沉积的aln纤维层构成。在氮化铝晶体生长炉中,将钨屏放置在冷端,温度范围1750~1950℃,aln源放置在热端,温度范围为2000~2300℃,氮气压力为500mbar。对复合保温屏进行加热,冷端加热温度范围为2000~2300℃,热端加热温度范围为2200~2500℃,时间2

‑

10小时,热端的aln源气化沉积到冷端的钨屏上,钨屏上形成aln纤维层,aln纤维层的厚度为0.2

‑

2mm。

27.本发明使用时,复合保温屏和设置在复合保温屏内的生长炉,生长炉内含有真空腔体,真空腔体外部设置有加热装置,加热装置包括上感应加热线圈和下感应加热线圈,使用时在真空腔体内通入氩气;复合保温屏包括括钨屏、钨螺栓和钨丝卡扣,复合保温屏由6~7个单层复合保温屏通过数个钨螺栓固定连接组成,且各单层复合保温屏之间用钨丝卡扣间隔固定,间距为6

‑

8mm,的单层复合保温屏由钨屏和其上沉积的aln纤维层构成。在氮化铝晶体生长炉中,将钨屏放置在冷端,温度范围1750~1950℃,aln源放置在热端,温度范围为2000~2300℃,氮气压力为500mbar。对复合保温屏进行加热,冷端加热温度范围为2000~2300℃,热端加热温度范围为2200~2500℃,时间2

‑

10小时,热端的aln源气化沉积到冷端的钨屏上,钨屏上形成aln纤维层,aln纤维层的厚度为0.2

‑

2mm。真空腔室内氩气达到第一压力,利用上感应加热线圈和下感应加热线圈对真空腔体进行加热,使真空腔体顶部的温度为2000~2300℃,底部的温度为2200~2500℃;将体系的压力降至第二压力,进行晶体生长,压力降至第三压力时得到氮化镓单晶。由第一压力降至第二压力的降压时间为1~20h。氮化镓单晶生长的时间为20~150h。生长炉在复合保温屏的作用下加热至第一温度并在保护气装置的作用下将气氛压力维持在第一压力。在复合保温屏的作用下将第二压力增压至第三压力,完成晶体的最后生长阶段。生长炉待复合保温屏自然冷却再后取出。将压力温度回归至常压室温;保温装置保持旋转;取出晶体。本方案单晶生长装置采用在生长容器内加热的方式,且生长容器筒体采用预应力扁钢丝或扁钢带缠绕筒体,此时,生长容器内径可做到φ1500mm及以上,远大于现有单晶生长容器的尺寸,且将加热装置设置在生长容器内,可提高加热装置的加热效率,精确控制生长容器内各温区的温度,促进单晶的稳定生

长。此外,采用预应力扁钢丝或扁钢带缠绕的生长容器的失效形式为“只漏不爆”,而不会像现有单晶生长容器那样有发生整体脆性破坏的风险,生长容器的安全性更高。自动化程度高,整体费用低,经济效益高,该方法制备的碳化硅晶体内部应力小,基本上没有晶格错位现象的发生。本技术所使用的旋转机构利用保温层与单晶生长装置的分离,降低了旋转过程中的能耗。合成过程中不对单晶生长装置内的原料的升华通道及气相组分的流动产生扰动作用,尽可能使得使晶体生长在无干扰的情况下正常进行。通过参数控制使得为碳化硅的生长提供一个具有相对均布且具有导向性的温度梯度环境,提高制得晶体的质量。

28.以上依据本发明的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1