一种陶瓷纤维膜及其制备方法和应用

1.本发明涉及陶瓷纤维膜技术领域,具体涉及一种陶瓷纤维膜及其制备方法和应用。

背景技术:

2.通信领域和国防领域对于任何国家而言都是重点领域,而具有电磁屏蔽功能或/和红外隐身功能的材料属于这两个领域的研究重点之一。随着现代电子设备向小型化、轻量化、多功能化和组装高密度化发展,电子设备受到的电磁干扰问题越来越严重,必须有效地屏蔽电磁干扰,才能维持电子设备正常的信号传输,提高可靠性。隐身技术是国防领域的关键技术,与装备在战场上的生存情况息息相关,它是未来决定战争输赢的重要因素,是各国军队竞相争夺的高地之一,而红外隐身材料的开发至关重要。薄膜材料具有轻、薄、柔韧等特性,方便人体穿戴和集成到电子器件或武器装备之中,因此具备电磁屏蔽和红外隐身效果的薄膜材料具有十分广阔的应用前景。

3.目前,具有电磁屏蔽功能或/和红外隐身功能的薄膜材料主要分为以下几类:1)金属膜,具有优异的电磁屏蔽和红外隐身效果,对电磁波屏蔽以反射为主,吸收效果差,容易被雷达设备侦察到,且金属膜较笨重,不易穿戴和集成,同时不耐酸碱腐蚀和高温氧化;2)碳膜,具有优异的电磁屏蔽和红外隐身效果,对电磁波屏蔽以反射为主,吸收效果差,在高温有氧环境中容易发生氧化而失效;3)高分子薄膜,具有优良的成型工艺性,耐酸碱腐蚀,但对电磁波屏蔽和红外隐身效果较差。综上可知,现有的具有电磁屏蔽功能或/和红外隐身功能的薄膜材料均存在明显的缺陷,难以满足日益增长的实际需求。

4.因此,开发一种电磁屏蔽和红外隐身效果优异、轻薄、柔韧性好的薄膜材料具有十分重要的意义。

技术实现要素:

5.本发明的目的在于提供一种陶瓷纤维膜及其制备方法和应用。

6.本发明所采取的技术方案是:

7.一种陶瓷纤维膜,其由中空的纳米陶瓷纤维交织而成。

8.优选的,所述中空的纳米陶瓷纤维为中空的纳米碳化硅陶瓷纤维、中空的纳米碳化锆陶瓷纤维、中空的纳米氮化硅陶瓷纤维、中空的纳米硼化锆陶瓷纤维、中空的纳米氧化铝陶瓷纤维、中空的纳米莫来石陶瓷纤维、中空的纳米氧化锆陶瓷纤维、中空的纳米氧化钛陶瓷纤维、中空的纳米氧化铪陶瓷纤维、中空的纳米氧化钨陶瓷纤维、中空的纳米氧化锌陶瓷纤维、中空的纳米氧化钇陶瓷纤维、中空的纳米碳化硅

‑

碳化锆陶瓷纤维、中空的纳米碳化硅

‑

硼化锆陶瓷纤维、中空的纳米碳化硅

‑

氮化硅陶瓷纤维、中空的纳米氧化铝

‑

氧化锆陶瓷纤维、中空的纳米氧化铝

‑

氧化铪陶瓷纤维、中空的纳米氧化硅

‑

氧化钛陶瓷纤维、中空的纳米氧化硅

‑

氧化钨陶瓷纤维中的至少一种。

9.优选的,所述中空的纳米陶瓷纤维的外径为50nm~5000nm,内径为10nm~200nm。

10.优选的,所述陶瓷纤维膜的厚度为10μm~500μm。

11.上述陶瓷纤维膜的制备方法包括以下步骤:

12.1)将陶瓷前驱体和有机聚合物分散在溶剂中制成纺丝液;

13.2)采用同轴针头进行静电纺丝,同轴针头的外层通入纺丝液,同轴针头的内层通入溶剂或有机助剂溶液,再进行固化、热解和烧结,即得陶瓷纤维膜。

14.优选的,上述陶瓷纤维膜的制备方法包括以下步骤:

15.1)将陶瓷前驱体溶液和有机聚合物溶液混合制成纺丝液;

16.2)采用同轴针头进行静电纺丝,同轴针头的外层通入纺丝液,同轴针头的内层通入溶剂或有机助剂溶液,再进行固化、热解和烧结,即得陶瓷纤维膜。

17.优选的,步骤1)所述陶瓷前驱体、有机聚合物的质量比为1:0.2~1:10。

18.优选的,步骤1)所述陶瓷前驱体为碳化硅陶瓷前驱体、碳化锆陶瓷前驱体、氮化硅陶瓷前驱体、硼化锆陶瓷前驱体、氧化铝陶瓷前驱体、莫来石陶瓷前驱体、氧化锆陶瓷前驱体、氧化钛陶瓷前驱体、氧化铪陶瓷前驱体、氧化钨陶瓷前驱体、氧化锌陶瓷前驱体、氧化钇陶瓷前驱体、氧化硅陶瓷前驱体中的至少一种。

19.优选的,步骤1)所述陶瓷前驱体溶液的制备方法为:

20.将金属盐分散在有机溶剂中,再加入有机配体,再加水进行缩聚反应,即得陶瓷前驱体溶液;

21.或者,将聚碳硅烷、聚硅氮烷、聚硅氧烷中的一种分散在有机溶剂中,即得陶瓷前驱体溶液。

22.优选的,所述有机配体为草酸、乙酸、甲酸、硝酸、水杨酸、柠檬酸、羟基乙酸、乙酰丙酮、乙二胺、三乙胺、二乙醇胺中的至少一种。

23.优选的,步骤1)所述有机聚合物为聚乙烯醇、聚乙二醇、聚甲基丙烯酸甲酯、聚乙烯吡咯烷酮、聚酰亚胺、聚氨酯、酚醛树脂、聚丙烯腈、沥青、环氧树脂中的至少一种。有机聚合物既具有辅助成型的作用,又具有提供碳源的作用。

24.进一步优选的,步骤1)所述有机聚合物为聚酰亚胺、酚醛树脂、聚丙烯腈、沥青中的至少一种。聚酰亚胺、酚醛树脂、聚丙烯腈和沥青热解后残碳率较高。

25.优选的,步骤1)所述溶剂为n,n

‑

二甲基甲酰胺、四氢呋喃、乙酸乙酯、正己烷、环己烷、二氯甲烷、氯仿、甲苯、二甲苯、乙醇、丙醇、丁醇中的至少一种。

26.优选的,步骤2)所述静电纺丝参数为:喷丝头处接10kv~20kv的电压,收集装置接

‑

10kv~0kv的电压,同轴针头的内置针头规格为20g~30g,外置针头规格为10g~20g,喷丝头与收集装置之间的距离为10cm~15cm,纺丝液供给速度为1ml/h~3ml/h。

27.进一步优选的,步骤2)所述静电纺丝参数为:喷丝头处接10kv~20kv的电压,收集装置接

‑

10kv~0kv的电压,同轴针头的内置针头规格为20g~23g,外置针头规格为14g~17g,喷丝头与收集装置之间的距离为10cm~15cm,纺丝液供给速度为1ml/h~1.5ml/h。

28.优选的,步骤2)所述静电纺丝在环境温度20℃~30℃、相对湿度25%~75%的条件下进行。

29.进一步优选的,步骤2)所述静电纺丝在环境温度20℃~30℃、相对湿度30%~40%的条件下进行。

30.优选的,步骤2)所述溶剂为n,n

‑

二甲基甲酰胺、四氢呋喃、乙酸乙酯、正己烷、环己

烷、二氯甲烷、氯仿、甲苯、二甲苯、乙醇、丙醇、丁醇、水中的至少一种。

31.优选的,步骤2)所述有机助剂溶液为聚甲基丙烯酸甲酯溶液、聚乙烯醇溶液、聚乙二醇溶液、聚乙烯吡咯烷酮溶液、甲基纤维素溶液、乙基纤维素溶液、羟丙基纤维素溶液、石蜡溶液中的至少一种。同轴针头的内层通入溶剂或有机助剂溶液起到填充和支撑的作用,可以在固化、热解和烧结的过程中去除。

32.优选的,步骤2)所述固化的方式为高温空气固化或湿气固化。

33.优选的,所述高温空气固化的温度为100℃~300℃。

34.进一步优选的,所述高温空气固化的温度为200℃~250℃。

35.优选的,所述湿气固化的温度为100℃~200℃。

36.进一步优选的,所述湿气固化的温度为110℃~150℃。

37.优选的,步骤2)所述热解在300℃~800℃下进行,热解时间为1h~24h。

38.优选的,步骤2)所述烧结在800℃~2000℃下进行,烧结时间为10min~12h。

39.进一步优选的,步骤2)所述烧结在900℃~1200℃下进行,烧结时间为1h~2h。

40.本发明的有益效果是:本发明的陶瓷纤维膜具有优异的电磁屏蔽和红外隐身效果,且轻薄、柔韧性好、制备工艺简单、成本低,方便人体穿戴以及集成到电子器件和武器装备之中,具有十分广阔的应用前景。

41.具体来说:

42.1)本发明的陶瓷纤维膜具有优异的红外隐身效果,且可以在较宽的波段范围对电磁波进行有效吸收和屏蔽;

43.2)本发明的陶瓷纤维膜具有轻薄、柔韧性好、成本低等特点,方便人体穿戴以及集成到电子器件和武器装备之中;

44.3)本发明利用聚合物陶瓷前驱体进行静电纺丝来快速制备陶瓷纤维膜,制备方法简单可靠,且通过调控静电纺丝参数便可以对陶瓷纤维的内径与外径、薄膜厚度等进行灵活调控。

附图说明

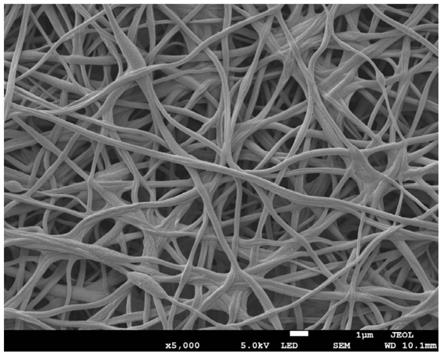

45.图1为实施例1的陶瓷纤维膜表面的sem图。

46.图2为实施例1的陶瓷纤维膜断面的sem图。

47.图3为实施例1的陶瓷纤维膜的红外屏蔽效果图。

48.图4为实施例1~3的陶瓷纤维膜的反射屏蔽效果图。

49.图5为实施例1~3的陶瓷纤维膜的吸收屏蔽效果图。

50.图6为实施例1~3的陶瓷纤维膜的总屏蔽效果图。

具体实施方式

51.下面结合具体实施例对本发明作进一步的解释和说明。

52.实施例1:

53.一种陶瓷纤维膜,其制备方法包括以下步骤:

54.1)将20g的正丙醇锆搅拌分散在80g的正丙醇中,再加入5g的乙酸,再滴加2g的去离子水进行缩聚反应,反应5h后将溶液浓缩至50g,得到陶瓷前驱体溶液;

55.2)将10g的聚丙烯腈(数均分子量为150000g/mol)分散在40g的n,n

‑

二甲基甲酰胺中,得到聚丙烯腈溶液;

56.3)将陶瓷前驱体溶液和聚丙烯腈溶液混合,得到纺丝液;

57.4)将纺丝液装载到静电纺丝机的注射器中,采用17g

‑

22g同轴针头进行静电纺丝,同轴针头的外层通入纺丝液,同轴针头的内层通入质量分数3%的乙基纤维素的n,n

‑

二甲基甲酰胺溶液,喷丝头处接15kv电压,收集装置接

‑

3kv电压,喷丝头与收集装置之间的距离为12cm,纺丝液的供给速度为1.5ml/h,纺丝环境温度为25℃、相对湿度为40%,得到纤维膜;

58.5)将纤维膜置于烘箱中250℃固化2h,再置于充氮气保护的管式炉中800℃热解6h,再升高至1400℃烧结2h,即得陶瓷纤维膜(厚度约100μm)。

59.性能测试:

60.1)本实施例的陶瓷纤维膜表面的扫描电镜(sem)图如图1所示,断面的sem图如图2所示。

61.由图1和图2可知:陶瓷纤维膜由中空的纳米碳化锆陶瓷纤维交织而成,纳米碳化锆陶瓷纤维的直径为300nm~400nm。

62.2)本实施例的陶瓷纤维膜的红外屏蔽效果图如图3(图中蓝色部分为陶瓷纤维膜,通过红外热成像仪进行观察)所示。

63.由图3可知:本实施例的陶瓷纤维膜具有优异的红外隐身效果。

64.3)采用矢量网络分析仪,利用传输线测试法对本实施例的陶瓷纤维膜的电磁屏蔽效果进行测试,得到的反射屏蔽效果图如图4所示,吸收屏蔽效果图如图5所示,总屏蔽效果图如图6所示。

65.由图4~图6可知:在0ghz~20ghz电磁波频段范围内,本实施例的陶瓷纤维膜均具有较好的电磁吸收和屏蔽效果,可以屏蔽90%以上的电磁波。

66.实施例2:

67.一种陶瓷纤维膜,其制备方法包括以下步骤:

68.1)将15g的正丙醇锆和5g的硼酸搅拌分散在80g的正丙醇中,再加入3g的乙酸,再滴加1.5g的去离子水进行缩聚反应,反应5h后将溶液浓缩至50g,得到陶瓷前驱体溶液;

69.2)将10g的线型酚醛树脂(数均分子量为800g/mol)分散在40g的n,n

‑

二甲基甲酰胺中,得到酚醛树脂溶液;

70.3)将陶瓷前驱体溶液和酚醛树脂溶液混合,得到纺丝液;

71.4)将纺丝液装载到静电纺丝机的注射器中,采用17g

‑

25g同轴针头进行静电纺丝,同轴针头的外层通入纺丝液,同轴针头的内层通入质量分数2%的聚乙烯吡咯烷酮的n,n

‑

二甲基甲酰胺溶液,喷丝头处接10kv电压,收集装置接

‑

5kv电压,喷丝头与收集装置之间的距离为15cm,纺丝液的供给速度为2ml/h,纺丝环境温度为25℃、相对湿度为30%,得到纤维膜;

72.5)将纤维膜置于140℃的高温水蒸汽中固化2h,再置于充氮气保护的管式炉中600℃热解8h,再升高至1600℃烧结2h,即得陶瓷纤维膜(厚度约100μm)。

73.性能测试:

74.1)参照实施例1的方法对本实施例的陶瓷纤维膜的微观形貌和红外屏蔽效果进行

测试。

75.测试发现,本实施例的陶瓷纤维膜由中空的纳米碳化锆

‑

硼化锆陶瓷纤维交织而成,纳米碳化锆

‑

硼化锆陶瓷纤维的直径为200nm~300nm,且本实施例的陶瓷纤维膜具有优异的红外隐身效果。

76.2)采用矢量网络分析仪,利用传输线测试法对本实施例的陶瓷纤维膜的电磁屏蔽效果进行测试,得到的反射屏蔽效果图如图4所示,吸收屏蔽效果图如图5所示,总屏蔽效果图如图6所示。

77.由图4~图6可知:在0ghz~20ghz电磁波频段范围内,本实施例的陶瓷纤维膜均具有较好的电磁吸收和屏蔽效果,可以屏蔽90%以上的电磁波。

78.实施例3:

79.一种陶瓷纤维膜,其制备方法包括以下步骤:

80.1)将10g的正丙醇锆搅拌分散在40g的正丙醇中,再加入3g的乙酰丙酮,再滴加1g的去离子水进行缩聚反应,反应5h后将溶液浓缩至25g,得到陶瓷前驱体溶液i;

81.2)将5g的聚碳硅烷(数均分子量为1100g/mol,赛力菲)分散在20g的甲苯中,得到陶瓷前驱体溶液ii;

82.3)将10g的聚酰亚胺(数均分子量为3300g/mol)分散在40g的n,n

‑

二甲基甲酰胺中,得到聚酰亚胺溶液;

83.4)将陶瓷前驱体溶液i、陶瓷前驱体溶液ii和聚酰亚胺溶液混合,得到纺丝液;

84.5)将纺丝液装载到静电纺丝机的注射器中,采用14g

‑

20g同轴针头进行静电纺丝,同轴针头的外层通入纺丝液,同轴针头的内层通入质量分数5%的石蜡的n,n

‑

二甲基甲酰胺溶液,喷丝头处接10kv电压,收集装置接

‑

3kv电压,喷丝头与收集装置之间的距离为12cm,纺丝液的供给速度为1.5ml/h,纺丝环境温度为25℃、相对湿度为40%,得到纤维膜;

85.6)将纤维膜置于烘箱中250℃固化2h,再置于充氮气保护的管式炉中800℃热解6h,再升高至1100℃烧结2h,即得陶瓷纤维膜(厚度约100μm)。

86.性能测试:

87.1)参照实施例1的方法对本实施例的陶瓷纤维膜的微观形貌和红外屏蔽效果进行测试。

88.测试发现,本实施例的陶瓷纤维膜由中空的碳化硅

‑

碳化锆陶瓷纤维交织而成,碳化硅

‑

碳化锆陶瓷纤维的直径为200nm~300nm,且本实施例的陶瓷纤维膜具有优异的红外隐身效果。

89.2)采用矢量网络分析仪,利用传输线测试法对本实施例的陶瓷纤维膜的电磁屏蔽效果进行测试,得到的反射屏蔽效果图如图4所示,吸收屏蔽效果图如图5所示,总屏蔽效果图如图6所示。

90.由图4~图6可知:在0ghz~20ghz电磁波频段范围内,本实施例的陶瓷纤维膜均具有较好的电磁吸收和屏蔽效果,可以屏蔽90%以上的电磁波。

91.实施例4:

92.一种陶瓷纤维膜,其制备方法包括以下步骤:

93.1)将18g的正丙醇锆和2g的氯化锌搅拌分散在80g的正丙醇中,再加入4g的三乙胺,再滴加2g的去离子水进行缩聚反应,反应5h后将溶液浓缩至50g,得到陶瓷前驱体溶液;

94.2)将10g的聚丙烯腈(数均分子量为150000g/mol)分散在40g的n,n

‑

二甲基甲酰胺中,得到聚丙烯腈溶液;

95.3)将陶瓷前驱体溶液和聚丙烯腈溶液混合,得到纺丝液;

96.4)将纺丝液装载到静电纺丝机的注射器中,采用17g

‑

22g同轴针头进行静电纺丝,同轴针头的外层通入纺丝液,同轴针头的内层通入质量分数1%的聚甲基丙烯酸甲酯的n,n

‑

二甲基甲酰胺溶液,喷丝头处接15kv电压,收集装置接

‑

3kv电压,喷丝头与收集装置之间的距离为12cm,纺丝液的供给速度为1.5ml/h,纺丝环境温度为25℃、相对湿度为40%,得到纤维膜;

97.5)将纤维膜置于烘箱中250℃固化2h,再置于充氮气保护的管式炉中600℃热解8h,再升高至1100℃烧结2h,即得陶瓷纤维膜(厚度约100μm)。

98.性能测试:

99.1)参照实施例1的方法对本实施例的陶瓷纤维膜的微观形貌和红外屏蔽效果进行测试。

100.测试发现,本实施例的陶瓷纤维膜由中空的碳化锆

‑

氧化锌陶瓷纤维交织而成,碳化锆

‑

氧化锌陶瓷纤维的直径为300nm~500nm,且本实施例的陶瓷纤维膜具有优异的红外隐身效果。

101.2)参照实施例1的方法对本实施例的陶瓷纤维膜的电磁屏蔽效果进行测试。

102.测试发现,在0ghz~20ghz电磁波频段范围内,本实施例的陶瓷纤维膜均具有较好的电磁吸收和屏蔽效果,可以屏蔽90%以上的电磁波。

103.实施例5:

104.一种陶瓷纤维膜,其制备方法包括以下步骤:

105.1)将10g的聚碳硅烷(数均分子量为1100g/mol,赛力菲)和10g的聚硅氮烷(数均分子量为2000g/mol,墨克)搅拌分散在80g的甲苯中,得到陶瓷前驱体溶液;

106.2)将10g的聚乙烯吡咯烷酮(数均分子量为10000g/mol)分散在40g的n,n

‑

二甲基甲酰胺中,得到聚乙烯吡咯烷酮溶液;

107.3)将陶瓷前驱体溶液和聚乙烯吡咯烷酮溶液混合,得到纺丝液;

108.4)将纺丝液装载到静电纺丝机的注射器中,采用18g

‑

25g同轴针头进行静电纺丝,同轴针头的外层通入纺丝液,同轴针头的内层通入质量分数2%的聚乙二醇的n,n

‑

二甲基甲酰胺溶液,喷丝头处接12kv电压,收集装置接

‑

1kv电压,喷丝头与收集装置之间的距离为15cm,纺丝液的供给速度为1.2ml/h,纺丝环境温度为25℃、相对湿度为40%,得到纤维膜;

109.5)将纤维膜置于150℃的高温水蒸汽中固化2h,再置于充氮气保护的管式炉中600℃热解8h,再升高至1800℃烧结2h,即得陶瓷纤维膜(厚度约100μm)。

110.性能测试:

111.1)参照实施例1的方法对本实施例的陶瓷纤维膜的微观形貌和红外屏蔽效果进行测试。

112.测试发现,本实施例的陶瓷纤维膜由中空的碳化硅

‑

氮化硅陶瓷纤维交织而成,碳化硅

‑

氮化硅陶瓷纤维的直径为200nm~300nm,且本实施例的陶瓷纤维膜具有优异的红外隐身效果。

113.2)参照实施例1的方法对本实施例的陶瓷纤维膜的电磁屏蔽效果进行测试。

114.测试发现,在0ghz~20ghz电磁波频段范围内,本实施例的陶瓷纤维膜均具有较好的电磁吸收和屏蔽效果,可以屏蔽90%以上的电磁波。

115.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1