富微孔储能碳材料的制备方法及其产品和应用

1.本发明涉及材料领域,具体涉及富微孔储能碳材料的制备方法,还涉及由该方法制得的产品和在制备超级电容器电极材料中的应用。

背景技术:

2.由于全球面临原油储存有限和变暖,因此研究二次储能器件对于促进未来低碳和经济可持续发展至关重要。其中,超级电容器(sc)由于其高功率密度和长循环寿命吸引了越来越多的关注。电极材料作为超级电容器的核心部件,其结构和性质是决定超级电容器的关键因素。

3.目前,超级电容器中使用最多的电极材料是多孔碳材料。一方面是由于碳材料来源广泛,价格便宜,具有巨大的比表面积和优良的导电导热性能。另一方面是由于其化学稳定性好,膨胀系数小,在制备过程中孔径分布可以调控,且可根据需要制成多种形态,例如粉末、颗粒、纤维、布等。其中,作为决定超级电容器性能的关键因素,多孔碳材料的比表面积和孔分布不仅与制备方法密切相关,还与原材料的选用有着紧密的联系。生物质不仅来源丰富、价格低廉,而且还具有多样化的结构和丰富的化学成分,故其在制备超级电容器活性炭中展现了巨大的应用潜力。因此,合理的利用生物质原材料,不仅可以从一定程度上解决化石资源短缺的问题,还可以实现生物质资源和生物质废弃物的有效利用,变废为宝。对社会的进步、环境的保护和经济的持续增长具有重大的意义。因此,亟需开发更多高性能的生物质碳材料,为超级电容器提供更多的可选碳材料。

技术实现要素:

4.有鉴于此,本发明的目的之一在于提供一种富微孔储能碳材料的制备方法;本发明的目的之二在于提供由所述制备方法制得的富微孔储能碳材料;本发明的目的之三在于提供所述碳材料作为超级电容器电极材料的应用。

5.为达到上述目的,本发明提供如下技术方案:

6.1、富微孔储能碳材料的制备方法,包括如下步骤:

7.1)将核桃壳粉在以0.5℃/min的升温速率,在温度为380℃下预处理,得到粗碳材料;

8.2)将步骤1)得到的粗碳材料用酸和水清洗,抽滤后烘干;

9.3)将经步骤2)处理后的粗碳材料与koh混合,干燥,得到活化碳材料;

10.4)将步骤3)得到的混合碳材料在惰性气体保护下以2℃/min的速率升温至700℃保温2h,冷却;

11.5)将步骤4)处理后的产物用盐酸溶液和水洗涤,冷冻干燥,得到富微孔储能碳材料。

12.本发明优选的,步骤1)中预处理时间为40min。

13.本发明优选的,步骤2)中,所述烘干是在80℃下烘干。

14.本发明优选的,步骤3)中,所述粗碳材料与koh的质量比为1:3。

15.本发明优选的,步骤5)中,所述盐酸溶液的质量分数为15%。

16.2、由所述制备方法制得的富微孔储能碳材料。

17.3、所述碳材料作为超级电容器电极材料的应用。

18.本发明的有益效果在于:本发明公开了富微孔储能碳材料的制备方法,以核桃壳为原料,先将其在空气中低温预处理去除部分官能团后,再进行适当的高温活化造孔,最后经除杂、洗涤干燥制得富微孔碳材料。该工艺流程不仅简单和易于操作,而且制备的多孔碳材料微孔>90%,有效地提高了储能容量。将其作为超级电容器电极材料时,在1a g

‑1的电流密度下展现了478.8f g

‑1的高比电容,甚至当其电流密度高达40a g

‑1时,仍然能够释放302.5f g

‑1的比电容。此外,当其在5ag

‑1的电流密度下循环10000圈后,仍然具有94%的容量保持率,本发明拓宽了超级电容器中使用的多孔碳材料来源,并且原料成本低,实现生物质资源和生物质废弃物的有效利用,变废为宝,不仅可以从一定程度上解决化石资源短缺的问题,还可以对社会的进步、环境的保护和经济的持续增长具有重大的意义。同时核桃壳本身具有多样化的结构和丰富的化学成分,故制备的碳材料在超级电容器中展现了巨大的应用潜力,在电化学储能领域具有潜在、广阔的应用前景。

附图说明

19.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

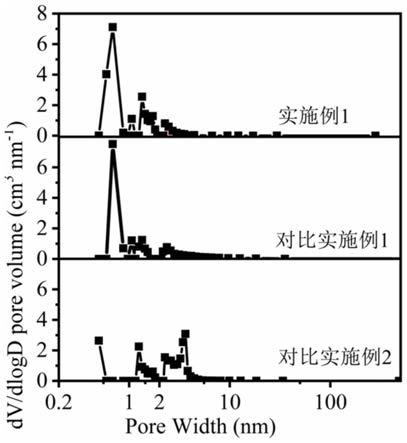

20.图1为富微孔碳材料和对比材料的孔径分布图;

21.图2为富微孔碳材料的cv曲线图;

22.图3为富微孔碳材料的恒流充放电曲线图;

23.图4为在5a g

‑1电流密度下的稳定性测试结果图。

具体实施方式

24.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

25.实施例1

26.富微孔储能碳材料的制备方法,包括如下步骤:

27.(1)将核桃壳粉置于马弗炉中在380℃下进行预处理40min,升温速率为0.5℃/min;

28.(2)将步骤(1)中制得的碳材料用酸溶液和水反复清洗抽滤多次并在80℃下烘干;

29.(3)将步骤(2)经处理的碳材料与koh以1:3的质量比在水中混合均匀,并在100℃下烘干;

30.(4)将步骤(3)中制得的产物置于管式炉中,在氩气保护下,以2℃/min的速率升温至700℃保温2h,冷却至室温;

31.(5)将步骤(4)中制得的产物用质量分数为15%的盐酸溶液和去离子水分别洗涤几次后,进行冷冻干燥,制得富微孔碳材料。

32.对比实施例1

33.(1)将核桃壳粉置于马弗炉中在380℃下进行预处理30min,升温速率为0.5℃/min;

34.(2)将步骤(1)中制得的碳材料用酸溶液和水反复清洗抽滤多次并在80℃下烘干;

35.(3)将步骤(2)经处理的碳材料与koh以1:3的质量比在水中混合均匀,并在100℃下烘干;

36.(4)将步骤(3)中制得的产物置于管式炉中,在氩气保护下,以2℃/min的速率升温至700℃保温2h,冷却至室温;

37.(5)将步骤(4)中制得的产物用质量分数为15%的盐酸溶液和去离子水分别洗涤几次后,进行冷冻干燥,制得富微孔碳材料。

38.对比实施例2

39.多孔储能碳材料的制备方法,包括如下步骤:

40.(1)将核桃壳粉置于管式炉中,在氩气保护下,以0.5℃/min的速率升温至380℃保温40min,然后冷却至室温。

41.(2)将步骤(1)中制得的碳材料用酸溶液和水反复清洗抽滤多次并在80℃下烘干;

42.(3)将步骤(2)经处理的碳材料与koh以1:3的质量比在水中混合均匀,并在100℃下烘干;

43.(4)将步骤(3)中制得的产物置于管式炉中,在氩气保护下,以2℃/min的速率升温至700℃保温2h,冷却至室温;

44.(5)将步骤(4)中制得的产物用质量分数为15%的盐酸溶液和去离子水分别洗涤几次后,进行冷冻干燥,制得多孔碳材料。

45.实施例1制得的富微孔碳材料和对比实施例1~2制得的多孔碳材料的孔径分布图如图1所示。由图1可知,实施例1制备的富微孔碳材料微孔范围为0.6875

‑

1nm。

46.电化学性能表征

47.将实施例1制备的富微孔碳材料,对比实施例1,对比实施例2,对比实施例3制备的多孔碳材料分别与乙炔黑、ptfe粘结剂按质量比8:1:1混合,再加入适量溶剂无水乙醇,在玛瑙研钵中研磨至糊状,涂覆在镍网上,然后将镍网在80℃真空干燥箱干燥12h,制得电极片。

48.(1)cv曲线测试

49.将上述制备的工作电极片与pt片电极,氧化汞电极构成三电极体系,使用chi660d电化学工作站(chi仪器公司)在6m koh溶液中进行cv测试。扫描速度为10mv s

‑1的条件下结果如图2所示。结果显示,实施例1制备的富微孔碳材料具有最高的比容量。

50.(2)恒流充放曲线测试

51.将上述修饰有实施例1中制备的的电极片与pt片电极,氧化汞电极构成三电极体系,使用chi660d电化学工作站(chi仪器公司)在6m koh溶液中,在电流密度分别为1,2,5,10,20,40a g

‑1下进行恒流充放电化学测试。恒流充放电曲线图如图3所示,结果显示,比电容分别为478.8,425.6,388,360,322.7和302.5f g

‑1。

52.将实施例1制备的电极片所制成器件在5a g

‑1电流密度下的稳定性测试,由图4可知循环10000圈后,容量保持率高达94%。

53.由此可以看出,使用实施例1的方法制得的富微孔碳材料具有比容量高的优点,且

稳定性好。

54.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1