一种稀土钽酸盐Y的制作方法

一种稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体及其制备方法

技术领域

1.本发明属于陶瓷粉体制备技术领域,具体涉及一种稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体及其制备方法。

背景技术:

2.新型铁弹性材料稀土钽酸盐retao4陶瓷已成为热障涂层研究的重点材料,由于其极高的熔点、低热导率、高热膨胀系数、良好的热学性能和力学性能,被认为是最具潜力的新一代热障涂册材料,为了进一步提高稀土钽酸盐热学及力学性能,亟需提高粉末在热喷涂过程中的球形率和流动性。

技术实现要素:

3.本发明的目的是提供一种稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体及其制备方法,制备得到了球形率高,流动性好的稀土钽酸盐yxgd

(1

‑

x)

tao球形粉体。

4.本发明采用以下技术方案:一种稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体,由原料和熔盐混合制备而成,其中,x=0、1/6、2/6、3/6、4/6、5/6或1;

5.该原料为氧化钇y2o3、氧化钆gd2o3和五氧化二钽ta2o5,所述熔盐为kcl和nacl的混合盐,所述原料和熔盐的质量比为(1~2):(2~7);

6.在原料中,所述氧化钇y2o3、氧化钆gd2o3和五氧化二钽ta2o5的摩尔比为x:(1

‑

x):1;

7.在熔盐中,所述kcl和nacl的质量比为(1~5):(1~2)。

8.进一步地,具体为:称取上述原料和熔盐,将所述原料和熔盐混合球磨,一次干燥、过筛,并取过筛物,将所述过筛物加热煅烧,将煅烧后的物料冷却清洗后,即得稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体;

9.加热煅烧的过程为:由室温程序升温至700~1200℃,在700~1200℃下煅烧1~15h,升温速率为5~10℃/分钟。

10.进一步地,该原料和熔盐的纯度均>99.99%,粒径均为15~60μm

11.进一步地,球磨时,以无水乙醇为介质,球料比为(1~10):(1~5),球磨时间为10~50h,球磨机转速为200~600r/min,球磨后无水乙醇液体中颗粒粒径为0.1~10μm。

12.进一步地,加热煅烧冷却后,依次用去离子水和酒精超声清洗稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体混合物,用于除去多余的氯化物盐,且在清洗后,过滤后取稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体,烘干、过筛即得所需粒径的稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体。

13.进一步地,一次干燥、过筛的过程为:混合粉在60~100℃下干燥10~50h后,先过过150目筛后和1000目筛,取两筛间的物料。

14.进一步地,煅烧后的物料冷却清洗后,在60~100℃下干燥12~24h,先后过筛180~300目和400~2000目。

15.本发明的有益效果是:1.采用熔盐法合成的稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体纯

度高、合成温度低。2.可以通过控制熔盐与原料的比例、熔盐成分、煅烧温度和煅烧时间来控制粉体的形貌和粒径,获得球形率高和流动性好的稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体。3.制备得到的稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体具有粒径均匀、性能优异、质量稳定、可控性强、适用于工业化生产等特点。

附图说明

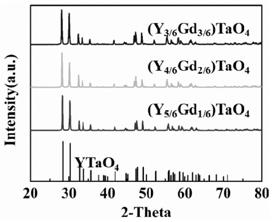

16.图1为实施例1中熔盐法制备y

x

gd

(1

‑

x)

tao4的xrd图谱。

17.图2为实施例1中熔盐法制备y

3/6

gd

3/6

tao4的sem图谱。

具体实施方式

18.下面结合附图和具体实施方式对本发明进行详细说明。

19.本发明中的室温指的是25℃,干燥的温度和时间并不是绝对的,其最终是要物料完全烘干。

20.本发明一种熔盐法制备稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体,由原料和熔盐混合制备而成,其中,x=0、1/6、2/6、3/6、4/6、5/6或1;原料为氧化钇y2o3、氧化钆gd2o3和五氧化二钽ta2o5,所述熔盐为kcl和nacl的混合盐,所述原料和熔盐的质量比为(1~2):(2~7);在原料中,所述氧化钇y2o3、氧化钆gd2o3和五氧化二钽ta2o5的摩尔比为x:(1

‑

x):1;在熔盐中,所述kcl和nacl的质量比为(1~5):(1~2)。原料和熔盐的纯度均>99.99%,粒径均为15~60μm。

21.本发明还公开了上述的一种熔盐法制备稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体的制备方法,具体为:称取上述原料和熔盐,将所述原料和熔盐混合球磨,一次干燥、过筛,并取过筛物,将所述过筛物加热煅烧,将煅烧后的物料冷却清洗,过滤烘干即得稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体;加热煅烧的过程为:由室温程序升温至700~1200℃,在700~1200℃下煅烧1~15h,升温速率为5~10℃/分钟。一次干燥、过筛的过程为:混合粉在60~100℃下干燥10~50h后,过筛180~2000目。稀土钽酸盐的化学反应式为xy2o3+(1

‑

x)gd2o3+ta2o5=2y

x

gd

(1

‑

x)

tao4。

22.在球磨时,以无水乙醇为介质,球料比为(1~10):(1~5),球磨时间为10~50h,球磨机转速为200~600r/min,球磨后无水乙醇液体中颗粒粒径为0.1~10μm。

23.加热煅烧冷却后,依次用去离子水和酒精超声清洗稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体混合物,用于除去多余的氯化物盐,方可对洗涤后的滤液进行回收利用。过滤后取稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体,烘干、过筛即得所需粒径的稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体。煅烧后的物料冷却清洗后,在60~100℃下干燥12~24h,先后过筛180~300目和400~2000目。

24.实施例1

25.本实施例一种熔盐法制备稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体的方法,具体包括以下步骤:

26.按摩尔比x:(1

‑

x):1称取原料氧化钇y2o3、氧化钆gd2o3和五氧化二钽ta2o5共200g,其中,x=0、1/6、2/6、3/6、4/6、5/6和1,按质量比(1~5):(1~2)比例称取kcl和nacl的混合盐,如表1,按质量比1:4称取原料和熔盐倒入球磨罐中,以无水乙醇为介质,在行星式球磨

机中球磨12h,转速为450r/min,球磨后,在混合物在90℃下干燥24h,先后过150目筛和1000目筛,取两筛间的物料置于电阻炉中煅烧,由室温程序升温至900℃,在900℃下煅烧6h,升温速率为5℃/分钟,煅烧结束后随炉冷却,待温度降至室温取出粉体,本发明中的室温指的是25℃,用加热的去离子水反复清洗得到的产物数次以除去多余的氯化物盐,直到用硝酸银(agno3)试剂检验滤液中不含有cl

‑

为止,将洗涤后的粉末过滤后,将粉末在90℃下干燥24h,先后过150目筛和1000目筛,取两筛间的物料,利用激光粒度仪测试粉末粒径,利用霍尔流速计测试流动性,利用扫描电镜观察粉末颗粒形貌,计算球形率。

27.图1为熔盐法合成y

x

gd

(1

‑

x)

tao4的xrd图谱,将所测得的xrd图谱与ytao4(pdf:24

‑

1415)和gdtao4(pdf:24

‑

0441)对应的pdf标准卡片相比对,xrd图谱中的主峰有偏移,这是掺杂效应导致xrd峰发生偏移,与标准卡片中主峰的位置相对应,则表明合成的y

x

gd

(1

‑

x)

tao4纯度较高。图2为y3/6gd

3/6

tao4的扫描电子显微镜(sem)图谱,球形率的计算方法是在图2中球形颗粒与总颗粒的比值。在图2中数出总颗粒的个数和球形颗粒的个数,可知球形率>99%。

28.测试制备的y

x

gd

(1

‑

x)

tao4的球形率和流动性,由表1可知kcl和nacl的比例为5:1时具有较好的球形率和流动性。

29.表1熔盐中kcl和nacl比例与稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形率及流动性的关系

[0030][0031][0032]

实施例2本实施例所述一种熔盐法制备稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体的方法,具体包括以下步骤:

[0033]

按摩尔比x:(1

‑

x):1称取原料氧化钇y2o3、氧化钆gd2o3和五氧化二钽ta2o5共200g,其中x=0、1/6、2/6、3/6、4/6、5/6和1,按质量比5:1比例称取kcl和nacl的混合盐,按质量比(1~2):(2~7)称取原料和熔盐倒入球磨罐中,以无水乙醇为介质,在行星式球磨机中球磨12h,转速为450r/min,将其在90℃下干燥24h,先后过150目筛和1000目筛,取两筛间的物料置于电阻炉中煅烧,煅烧温度和煅烧时间分别为900℃和6h,室温升至900℃的升温速率为5℃/分钟,室温为25℃,煅烧结束后随炉冷却,待温度降至室温取出粉体,用加热的去离子水

反复清洗得到的产物数次以除去多余的氯化物盐,直到用硝酸银(agno3)试剂检验滤液中不含有cl

‑

为止,将洗涤后的粉末过滤后、在90℃下干燥24h,先过过150目筛后和1000目筛,取两筛间的物料,利用激光粒度仪测试粉末粒径,利用霍尔流速计测试流动性,利用扫描电镜观察粉末颗粒形貌,计算球形率,由表2可知原料和熔盐比例为1:(5~6)时,粉末有较好的球形率(95%~99%)和流动性在(29s~42s)/50g。

[0034]

表2原料和熔盐比例与稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形率及流动性的关系

[0035]

[0036][0037]

实施例3本实施例所述一种熔盐法制备稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形粉体的方法,具体包括以下步骤:按摩尔比x:(1-x):1称取原料氧化钇y2o3、氧化钆gd2o3和五氧化二钽ta2o5共200g,其中:x=0、1/6、2/6、3/6、4/6、5/6和1,按5:1比例称取kcl和nacl的混合盐,按质量比1:5称取原料和熔盐倒入球磨罐中,以无水乙醇为介质,在行星式球磨机中球磨12h,转速为450r/min,将混合物在90℃下干燥24h,先后过150目筛和1000目筛,然后取筛下物置于电阻

炉中煅烧,煅烧温度和煅烧时间分别为700~900℃和6h,由室温升温至700~900℃室温升温速率为5℃/分钟,煅烧结束后随炉冷却,待温度降至室温取出粉体,用加热的去离子水反复清洗得到的产物数次以除去多余的氯化物盐,直到用硝酸银(agno3)试剂检验滤液中不含有cl

‑

为止,将洗涤后的粉末过滤后、在90℃下干燥24h,先后过150目筛和1000目筛,取两筛间的物料利用激光粒度仪测试粉末粒径,利用霍尔流速计测试流动性,利用扫描电镜观察粉末颗粒形貌,计算球形率,由表3可知煅烧温度为900℃时,粉末有较好的球形率(97%~99%)和流动性在(27s~42s)/50g。

[0038]

表3煅烧温度与稀土钽酸盐y

x

gd

(1

‑

x)

tao4球形率及流动性的关系

[0039][0040]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1