1.本发明涉及一种氯化钾的制备方法,尤其涉及一种用氯化钾有机危废污盐制取肥料级氯化钾的方法,属于有机危废污盐处理技术领域。

背景技术:2.随着经济技术的发展,我国工业盐的需求大大增加,进而导致产生大量的副产废盐。这些废盐主要是以氯化钠、氯化钾、氟化钠、氟化钾、溴化钠、溴化钾等卤代盐为主要成分的工业废盐,主要来源于煤化工、农药、医药、精细化工、染料、化肥等各种行业。这些废盐中常常因含有大量的有机物和有毒有害成分而无法直接再利用于工业生产,国家相关法律文件也将这些废盐归类为危险废物,一般称为有机危废污盐。这类有机危废污盐因含有的成分复杂,危害性大,企业对其自行处理与委托处理的成本往往非常高,给企业经营带来巨大的经济负担和安全隐患。

3.在数目如此众多的工业废盐渣中,最常见的废盐渣就是氯化钾等卤代废盐。一般在精细化工、医药、农药、染料等行业因酸碱中和而产生的废水中,因其含有大量的无机盐和高含量的有机物而无法通过常见的生化方法进行处理,这股废水必须经过焚烧炉后变成焚烧残渣,残渣主要成分为卤代盐,卤代盐含量占70%以上,其他含有灼烧灰分、无机盐和少量的有机物。这些焚烧后的盐灰一般作为危险固废必须委托有处理资质的第三方的有偿收储后经过填埋处理。而且填埋处理不仅占用大量的土地资源,也因危废的不同特性常常会造成土地和地下水资源环境的二次污染和安全隐患,其委托处理成本和环保压力也往往成为制约企业可持续性发展的重要因素。

4.目前现有技术中氯化钾的制取方法主要有以下几种:

5.重结晶法:将以氯化镁和氯化钾为主要成分的岩盐光卤石(carnolite)粉碎后与75%的水混合,然后通入过热蒸汽,冷却后析出氯化钾。该方法操作简单,适用工业氯化钾的生产,但条件较为单一,且收益较小。

6.浮选法:将钾石盐矿(或砂晶盐)先经破碎和球磨机粉碎后,边搅拌边加入1%的十八胺浮选剂,同时加入2%纤维素进行浮选,再经离心分离,制得氯化钾成品。该方法中的利用转化方法较为频繁,纯度不易把握,且浮选后浮选药剂的后期处理较难。

7.氢氧化钾用盐酸中和法:在纯氢氧化钾水溶液中加入化学计量的纯盐酸,酸稍过量使溶液略呈酸性,加热浓缩后溶液仍须呈酸性,冷却后有氯化钾沉淀析出,经吸滤,将所得沉淀置于蒸发皿中放在砂浴上,边搅拌边加热干燥,制得氯化钾晶体。该方法利用酸碱中和生成盐的原理进行制备,其制作成本较高,几乎没有工业化意义。

8.冷分解法:将光卤石经粉碎后,放入分解器内加入水、母液和浮选剂进行分解,由分解器下部排出的粗钾料浆泵入沉降器中。沉降料浆经器底放出后进行离心分离,脱去母液得到粗钾盐。粗钾盐送入洗涤器中,室温下将其中所含氯化钠溶解入水,浆液经再次沉降、离心分离、干燥,制得氯化钾成品;清液作为精钾母液,循环使用。该方法原料来源广,但其局域性强,只适合原料产地广泛使用。

9.结合前述的有机危废污盐中氯化钾为常见且产量较高的卤代废盐,如何开发出一种合适的工艺技术,低投资、低成本、环保的无害化处理和资源化利用氯化钾有机危废污盐来制取氯化钾,既满足企业可持续性环保绿色发展的需要,也解决了环保行业对氯化钾危废污盐资源化处理技术难题,具有重要意义。

技术实现要素:10.为解决上述技术问题,本发明提供了一种用氯化钾有机危废污盐制取肥料级氯化钾的方法,该方法去除有机物后,经分离、除杂、分解析盐的方式制取得到优质的工业颗粒肥料级氯化钾,适用于食品、农药、印染行业产生的含高有机物且含氯化钾的有机危废污盐的处理。

11.本发明的技术方案是:

12.一种用氯化钾有机危废污盐制取肥料级氯化钾的方法,主要包括下述步骤:将含氯化钾的有机危废污盐干燥脱水,所得干燥危废污盐先经低温无氧临界碳化处理,再将所得碳化污盐配制形成亚饱和氯化钾溶液并对该溶液进行去碳、除杂;经去碳、除杂后的亚饱和氯化钾溶液调整ph至弱酸性后,通过冷却结晶法进行首次结晶和重结晶后得到湿氯化钾,将该湿氯化钾干燥去除水分后,得到所述肥料级氯化钾。

13.其进一步的技术方案是:

14.所述干燥危废污盐进行低温无氧临界碳化处理时的低温碳化温度为450-550℃,且处于无氧环境中。

15.其进一步的技术方案是:

16.所述干燥危废污盐进行低温无氧临界碳化处理时产生的烟气依次经急冷塔冷却、旋风收尘、布袋收尘后,进入燃烧室进行充分燃烧,燃烧后的烟气在喷淋塔内经碱液喷淋后,达标排放。

17.其进一步的技术方案是:

18.所述碳化污盐进行亚饱和氯化钾溶液的配制及去碳的步骤,为将所得碳化污盐溶解于85-90℃的水中后进行过滤去碳。

19.其进一步的技术方案是:

20.所述亚饱和氯化钾溶液进行除杂的步骤,为向经去碳的亚饱和氯化钾溶液中先加入氢氧化钾调配溶液ph值大于11.0,再向该溶液中按先后依序依次加入定量氯化钙粉末和碳酸钾并分别进行恒温搅拌反应后,进行热过滤实现除杂。

21.其进一步的技术方案是:

22.向经除杂后的亚饱和氯化钾溶液中加入盐酸调整ph值至4.5-6.0后并进行过滤,将所得滤液先降温至60-65℃后,加入氯化钾晶体进行首次结晶,然后继续降温至室温后,静置等待首次结晶完成,过滤得到粗氯化钾晶体。

23.其进一步的技术方案是:

24.经首次结晶所得母液回用于配制亚饱和氯化钾溶液,并在该母液中硫酸钠含量达到饱和后进行冷却结晶,得到硫酸钠产品。

25.其进一步的技术方案是:

26.将首次结晶所得的粗氯化钾晶体溶解于85-90℃去离子水中,降温至70-75℃后加

入分析纯氯化钾进行重结晶,降温至室温后,静置等待重结晶完成,过滤得到湿氯化钾。

27.其进一步的技术方案是:

28.重结晶所得母液回用至该重结晶过程中作为下批次粗氯化钾晶体溶解用溶液使用。

29.其进一步的技术方案是:

30.所述湿氯化钾在100-105℃下缓慢烘干,得到肥料级氯化钾。

31.本发明的有益技术效果是:

32.1、本发明将成分主要为氯化钾的含有机物危废污盐进行肥料级氯化钾的制取时,先将经干燥的危废污盐通过低温无氧临界碳化处理的方式去除其中的有机物,该方法处理温度较低,安全性高,同时处理过程中处于无氧环境,能够避免碳化过程中危废污盐中的金属成分与氧气反应形成新的难以去除的杂质。

33.2、本发明碳化后污盐配制形成的氯化钾溶液经去碳、除杂后先后分别进行首次结晶和重结晶,能够将污盐中的氯化钾成分完全提取出来,同时首次结晶和重结晶产生的母液均能够循环使用于该处理工序中,大大减少了物料的浪费;此外,该方法在能够制备得到肥料级氯化钾的同时,得到硫酸钠副产物,增加了危废污盐的利用率。

34.3、本发明所述方法的来源广泛,食品、农药、印染行业产生的含有机物且含氯化钾的有机危废污盐均能够作为初始原料使用,且原料成本和制作成本较低、转化较为简单、纯度易把控,处理后产生的其他废料后期处理相对容易,特别适用于工业化批量处理该类危废污盐制取氯化钾使用,能够解决现有含氯化钾有机废盐的利用问题。

附图说明

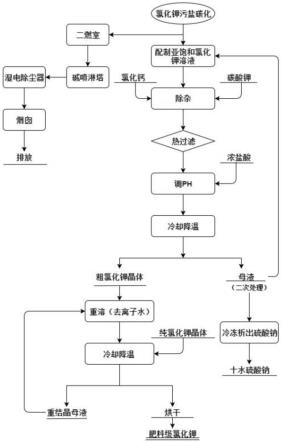

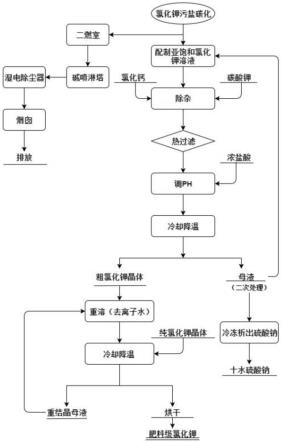

35.图1是本发明所述方法的工艺流程示意图。

具体实施方式

36.本发明所述的一种用氯化钾有机危废污盐制取肥料级氯化钾的方法,主要包括下述步骤:

37.一、将含氯化钾的有机危废污盐干燥脱水,所得干燥危废污盐先经低温无氧临界碳化处理,再将所得碳化污盐配制形成亚饱和氯化钾溶液并对该溶液进行去碳、除杂。

38.其中在将含氯化钾的有机危废污盐干燥脱水前,可将有机危废污盐进行混合配料,即将低有机物含量的有机危废污盐和高有机物含量的有机危废污盐进行混合,使混合后的有机危废污盐中有机物的含量为5-8wt.%。

39.其中干燥危废污盐进行低温无氧临界碳化处理时的低温碳化温度为450-550℃,且处于无氧环境中;同时该过程产生的烟气依次经急冷塔冷却、旋风收尘、布袋收尘后,进入燃烧室进行充分燃烧,燃烧后的烟气在喷淋塔内经碱液喷淋后,达标排放。结束后,对碳化后的混合物(主要为固体碳和盐)进行分析、收集暂存待处理。

40.其中亚饱和氯化钾溶液的配制及去碳时,先将所得碳化污盐溶解于85-90℃的水中后,再进行过滤去除固体碳。

41.其中亚饱和氯化钾溶液进行除杂的步骤,为向经去碳的亚饱和氯化钾溶液中加入升温至至少85℃的碱性物质调节溶液ph值大于11.0后进行除杂。具体的为,先加入氢氧化

钾调配溶液ph值大于11.0,再向该溶液中按先后依序依次加入定量氯化钙粉末和碳酸钾并分别进行恒温搅拌反应后,进行热过滤实现除杂,该步骤中除杂主要是去除所含有的p、si、fe、cu、ni等杂质。

42.二、经去碳、除杂后的亚饱和氯化钾溶液调整ph至弱酸性后,通过冷却结晶法进行首次结晶和重结晶后得到湿氯化钾,将该湿氯化钾干燥去除水分后,得到所述肥料级氯化钾。

43.其中,向经除杂后的亚饱和氯化钾溶液中加入盐酸调整ph值至4.5-6.0后并进行过滤,将所得滤液先降温至60-65℃后,加入氯化钾晶体进行首次结晶,然后继续降温至室温后,静置等待首次结晶完成,过滤得到粗氯化钾晶体。经首次结晶所得母液回用于配制亚饱和氯化钾溶液,并在该母液中硫酸钠含量达到饱和后进行冷却结晶,得到硫酸钠产品。

44.其中,将首次结晶所得的粗氯化钾晶体溶解于85-90℃去离子水中,制备得到饱和氯化钾溶液,然后降温至70-75℃后加入分析纯氯化钾进行重结晶,降温至室温后,静置等待重结晶完成,过滤得到高纯度湿氯化钾,将该高纯度湿氯化钾在100-105℃下缓慢烘干,得到肥料级氯化钾。重结晶所得母液回用至该重结晶过程中作为下批次粗氯化钾晶体溶解用溶液使用。

45.为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

46.具体实施例一

47.s1,某厂生产过程中产生的工业污盐800kg,该工业污盐中含有机物5.5wt.%、氯化钾82.11wt.%、硫酸钠2.8wt.%、水9.59wt.%。将该工业污盐通过烘干实现干燥脱水;

48.s2,烘干后所得的干燥危废污盐均匀无结块现象,采用螺旋进料方式进入低温碳化炉。该低温碳化炉采用密闭、无氧操作,控制温度在500~550℃区间进行碳化,碳化时间5小时,碳化后进入冷却阶段。低温无氧临界碳化处理过程中产生的烟气主要为水蒸汽及极微量粉尘,经急冷塔、旋风收尘、布袋收尘后,进入燃烧室,燃烧后的烟气经碱液喷淋后,达标排放。

49.s3,所得碳化污盐降温至70℃后取样,其余冷却待用;所取样品冷却至室温后留样分析,分析结果为:钾盐重量667.28g,其中氯化钾含量96.3wt.%,硫酸钠含量3.23wt.%,其它物质含量0.42wt.%.

50.s4,取钾盐550g溶于90℃的1000ml自来水中,溶解后过滤去碳,加入1.5g氢氧化钾调节ph值>11.0,搅拌10min后,加入0.8g氯化钙粉末,继续恒温搅拌20min,再加入碳酸钾0.55g,继续恒温搅拌30min;搅拌完成后进行热过滤,滤液加入盐酸回调ph值5.0~5.5,获取滤渣4.19g。

51.s5,滤液通过水浴的方法进行搅拌降温,当温度降至60~65℃时,加入氯化钾晶体1g,发现溶液内有大量晶体析出,继续降温至30℃,停止继续降温。过滤获取湿氯化钾晶体371.7g。经首次结晶所得母液回用于配制亚饱和氯化钾溶液,并在该母液中硫酸钠含量达到饱和后进行冷却结晶,得到硫酸钠产品。

52.s6,将317.7g湿氯化钾晶体加入430ml且温度85℃的去离子水中,搅拌10min后完全溶解,降温至75℃时加入2g分析纯氯化钾,溶液中出现大量氯化钾晶体,继续降温至25

℃,搅拌5min后过滤,获取湿氯化钾79.88g。过滤所得母液回用至该重结晶过程中作为下批次粗氯化钾晶体溶解用溶液使用。

53.s7,将所得湿氯化钾79.88g在105℃条件下烘干2小时,制得72.5g肥料级氯化钾。

54.具体实施例2

55.s1,某农药厂生产过程中产生的工业污盐1000kg,该工业污盐中含有机物5.5wt.%、氯化钾88.8wt.%、硫酸钠4.8wt.%、水13.88wt.%。将该工业污盐通过烘干实现干燥脱水;

56.s2,烘干后所得的干燥危废污盐均匀无结块现象,采用螺旋进料方式进入低温碳化炉。该低温碳化炉采用密闭、无氧操作,控制温度在500~550℃区间进行碳化,碳化时间6小时,碳化后进入冷却阶段。低温无氧临界碳化处理过程中产生的烟气主要为水蒸汽及极微量粉尘,经急冷塔、旋风收尘、布袋收尘后,进入燃烧室,燃烧后的烟气经碱液喷淋后,达标排放。

57.s3,所得碳化污盐降温至60℃后取样,其余冷却待用;所取样品冷却至室温后留样分析,分析结果为:钾盐重量812.50g,其中氯化钾含量93.11wt.%,硫酸钠含量5.01wt.%,其它物质含量1.88wt.%.

58.s4,取冷却后的钾盐750g溶于85℃的1450ml自来水中,溶解后过滤去碳,加入1.5g氢氧化钾调节ph值>11.0,搅拌10min后,加入1.1g氯化钙粉末,继续恒温搅拌20min,再加入碳酸钾0.7g,继续恒温搅拌30min;搅拌完成后进行热过滤,滤液加入盐酸回调ph值4.5~5.0,获取的滤渣15.3g。

59.s5,滤液通过水浴的方法进行搅拌降温,当温度降至60~65℃时,加入氯化钾晶体1g,发现溶液内有大量晶体析出,继续降温至30℃,停止继续降温。过滤获取湿氯化钾晶体328.46g。经首次结晶所得母液回用于配制亚饱和氯化钾溶液,并在该母液中硫酸钠含量达到饱和后进行冷却结晶,得到硫酸钠产品。

60.s6,将328.46g湿氯化钾晶体加入400ml且温度85℃的去离子水中,搅拌10min后完全溶解,降温至75℃时加入3g分析纯氯化钾,溶液中出现大量氯化钾晶体,继续降温至25℃,搅拌5min后过滤,获取湿氯化钾96.5g。过滤所得母液回用至该重结晶过程中作为下批次粗氯化钾晶体溶解用溶液使用。

61.s7,将所得湿氯化钾79.88g在105℃条件下烘干2小时,制得81.5g肥料级氯化钾。

62.具体实施例3

63.s1,某化工厂生产过程中产生的工业污盐2000kg,该工业污盐中含有机物6.5wt.%、氯化钾89.8wt.%、硫酸钠2.21wt.%、水12.88wt.%。将该工业污盐通过烘干实现干燥脱水;

64.s2,烘干后所得的干燥危废污盐均匀无结块现象,采用螺旋进料方式进入低温碳化炉。该低温碳化炉采用密闭、无氧操作,控制温度在500~550℃区间进行碳化,碳化时间5.5小时,碳化后进入冷却阶段。低温无氧临界碳化处理过程中产生的烟气主要为水蒸汽及极微量粉尘,经急冷塔、旋风收尘、布袋收尘后,进入燃烧室,燃烧后的烟气经碱液喷淋后,达标排放。

65.s3,所得碳化污盐降温至60℃后取样,其余冷却待用;所取样品冷却至室温后留样分析,分析结果为:钾盐重量1629.01g,其中氯化钾含量97.01wt.%,硫酸钠含量

2.35wt.%,其它物质含量0.64wt.%.

66.s4,取钾盐1500g溶于90℃的2800ml自来水中,溶解后过滤去碳,加入3.15g氢氧化钾调节ph值>11.0,搅拌10min后,加入2.1g氯化钙粉末,继续恒温搅拌20min,再加入碳酸钾1.5g,继续恒温搅拌30min;搅拌完成后进行热过滤,滤液加入盐酸回调ph值4.5-5.0,获取的滤渣10.5g。

67.s5,滤液通过水浴的方法进行搅拌降温,当温度降至60~65℃时,加入氯化钾晶体1.6g,发现溶液内有大量晶体析出,继续降温至20℃,停止继续降温。过滤获取湿氯化钾晶体559.8g。经首次结晶所得母液回用于配制亚饱和氯化钾溶液,并在该母液中硫酸钠含量达到饱和后进行冷却结晶,得到硫酸钠产品。

68.s6,将559.8g湿氯化钾晶体加入1050ml且温度90℃的去离子水中,搅拌10min后完全溶解,降温至75℃时加入4g分析纯氯化钾,溶液中出现大量氯化钾晶体,继续降温至25℃,搅拌5min后过滤,获取湿氯化钾159.41g。过滤所得母液回用至该重结晶过程中作为下批次粗氯化钾晶体溶解用溶液使用。

69.s7,将所得湿氯化钾159.41g在105℃条件下烘干2小时,制得135.5g肥料级氯化钾。

70.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。