一种支撑隔热一体化保温筒及其制备方法与流程

1.本发明涉及热场系统的制备技术领域,尤其涉及一种支撑隔热一体化保温筒及其制备方法。

背景技术:

2.单晶炉主要是用于光伏行业、半导体行业中的单晶硅长晶、拉制过程,是制备单晶硅的关键设备。其内部热场系统的优劣对单晶硅的质量有很大影响。热场系统主要包括压环、保温盖、保温罩、坩埚、电极、加热器等。其中,保温罩是由一个保温筒外面包裹石墨碳毡而成。石墨碳毡的包裹层数视情况而定。目前,保温罩的制备是采用石墨或者碳/碳复合材料制备成保温筒,随后在保温筒外层包裹石墨碳毡,即由保温筒构建热场空间,支撑石墨碳毡,从而达到隔热保温的效果。该方法的技术难点在于控制石墨碳毡与保温筒之间的连接紧密程度。如连接松弛则影响保温罩的保温隔热效果,连接紧密则会增加石墨碳毡的包裹难度,给保温罩的安装和拆卸带来不便。同时,石墨碳毡和保温筒之间为分离结构,需要在单晶炉安装过程中进行组装,效率较低。

技术实现要素:

3.针对现有技术中存在的上述问题,本发明提供了一种支撑隔热一体化保温筒及其制备方法。该保温筒结构稳定,保温效果良好,比常规保温筒更容易与石墨碳毡连接,简化保温罩的制备工艺,利于保温筒和石墨碳毡的快捷安装和拆卸。

4.为实现上述目的,本发明采用的技术方案如下:一种支撑隔热一体化保温筒,所述保温筒包括:内层筒体,其密度为1.1~1.6 g/cm3;外层筒体,其密度为0.12~0.22 g/cm3;其中,所述内层筒体的外侧面与所述外层筒体的内侧面经热解碳连接。

5.在本技术的一种实施例中,所述内层筒体包括相互交替铺层缠绕的碳纤维网胎和碳纤维布,所述碳纤维网胎的面密度为40~200 g/cm2,所述碳纤维布的面密度为100~300g/cm2。

6.在本技术的一种实施例中,所述外层筒体包括相互交替铺层缠绕的碳纤维网胎和碳纤维展宽布,所述碳纤维网胎的面密度为20~40 g/cm2,所述碳纤维展宽布的面密度为80~160 g/cm2。

7.在本技术的一种实施例中,所述保温筒的导热系数为0.08

‑

0.25w/m

·

k。

8.一种基于以上所述的支撑隔热一体化保温筒的制备方法,所述制备方法包括如下步骤:s1制备内层筒体;s2在所述内层筒体外制备外层筒体,所述外层筒体的密度小于所述内层筒体的密度;

s3将内层筒体及外层筒体,进行化学气相渗透处理,制得所述保温筒。

9.在本技术的一种实施例中,所述步骤s1中包括如下流程:s11采用碳纤维网胎和碳纤维布相互交替铺层,并对模具进行缠绕;s12将铺层、缠绕后制得的内层碳纤维预制体进行针刺成型;s13将针刺成型的内层预制体放入真空炉中,进行化学气相渗透处理,获得内层筒体。

10.在本技术的一种实施例中,所述s11中采用的碳纤维网胎的面密度为40~200 g/cm2,所述碳纤维布的面密度为100~300g/cm2;或者,所述s12中针刺成型的内层预制体密度为0.35~0.6 g/cm3;或者,所述s13中获得的所述内层保温筒的密度为1.1~1.6 g/cm3。

11.在本技术的一种实施例中,所述步骤s2中包括如下流程:s21采用碳纤维网胎和碳纤维展宽布相互交替铺层,并以所述内层筒体为模具进行缠绕;s22将缠绕于所述内层筒体外的外层碳纤维预制体进行针刺成型,获得外层筒体。

12.在本技术的一种实施例中,所述s21中采用的碳纤维网胎的面密度为20~40 g/cm2,所述碳纤维布的面密度为80~160g/cm2;或者,所述s22中获得的外层筒体的密度为0.12~0.22 g/cm3。

13.在本技术的一种实施例中,所述s11和s22中相互交替铺层的层数为均偶数层,每层之间的起始位置呈梯度递减排列,递减的距离为2~10cm。

14.与现有技术相比,本发明的有益效果是:1、本发明的保温筒,外层筒体密度小于内层筒体,外层筒体的密度与石墨碳毡的密度相接近,导热性能也相接近,有利于改善相应热场系统的保温效;外层筒体的密度较低,使得其具有一定的压缩弹性,包裹石墨碳毡时,可以有一定的压缩余量,便于石墨碳毡的安装和拆卸,进而缩短单晶炉的现场安装时间。

15.2、保温筒的内层预制体先经化学气相渗透处理,进行穿透和沉积,填充内层预制体的孔隙,获得内层筒体;然后在内层筒体外缠绕外层筒体,再将内层筒体及外层筒体一起进行化学气相渗透处理,获得保温筒。该保温筒的内层筒体与外层筒体之间经热解碳连接结合形成一体化结构,且通过表层热解碳抛光获得更好的表面平整度,在使用过程中不易发生表面开裂和氧化,可大幅度提高使用寿命。该保温筒不仅起到热场支撑的作用,还具有良好的隔热保温效果,在一定设计范围内,可以节省石墨碳毡的用量,具有节能和节约成本的作用。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

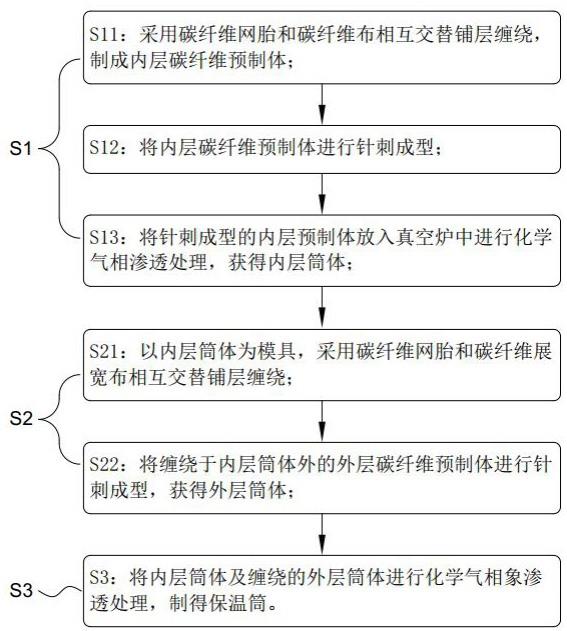

17.图1为本发明中保温筒制备方法的流程图。

具体实施方式

18.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

19.下面对本发明的实施例进行详细说明。

20.实施例一本发明的实施例提供了一种支撑隔热一体化保温筒,该保温桶包括相适配的内层筒体和外层筒体。

21.其外层筒体的密度小于内层筒体的密度。具体地,内层筒体的密度范围为1.1~16.6 g/cm3,外层筒体的密度范围为0.12~0.22 g/cm3。

22.该内层筒体的外侧面与内层筒体的内侧面经热解碳连接结合,形成一体化结构的保温筒。使得保温筒结构稳定,使用过程中不易发生开裂,使用寿命长。

23.该保温筒的内层筒体包括相互交替铺层缠绕的碳纤维网胎和碳纤维布,且内层筒体采用的是面密度为40~200 g/cm2的碳纤维网胎,和面密度为100~300g/cm2碳纤维布。

24.该保温筒的外层筒体包括相互交替缠绕的碳纤维网胎和碳纤维展宽布,且外层筒体采用的是面密度为20~40 g/cm2的碳纤维网胎,和面密度为80~160 g/cm2的碳纤维展宽布。

25.该保温筒的导热系数为0.08

‑

0.25w/m

·

k。

26.本实施例的保温筒外层筒体密度小于内层筒体密度,且外层筒体密度与石墨碳毡的密度接近,导热性能也相近,使得该保温筒的热场保温效果良好;内层筒体和外层筒体之间由热解碳连接结合形成一体化结构,结构稳定性好,使用过程中不易发生开裂和氧化的问题,使用寿命长;且该保温筒外层筒体的密度低,具有一定的压缩弹性,包裹石墨碳毡时,可以有一定的压缩余量,便于石墨碳毡的安装和拆卸,使得保温罩的制备更加简化,进而可缩短单晶炉的现场安装时间,提高施工效率。

27.实施例二参阅图1,本实施例提供了一种支撑隔热一体化保温筒的制备方法,该方法适用于制备实施例一中缩描述的保温筒,该制备方法包括如下步骤:s1制备内层筒体:s11采用面密度为40 g/cm2的碳纤维网胎和面密度为100 g/cm2的碳纤维展宽布相互交替层铺后,对模具进行缠绕;铺层单元数为4,每层之间的起始位置梯度递减距离为4cm;s12将s11中铺层、缠绕后制得的内层碳纤维预制体进行针刺成型,形成密度为0.35 g/cm3的内层预制体;s13将s12中获得内层预制体放入真空炉中进行化学气相渗透处理,获得密度为1.1 g/cm3的内层筒体;s2在s1中制得的内层筒体外制备外层筒体,该外层筒体的密度应小于内层筒体的密度:s21采用面密度为20 g/cm2的碳纤维网胎和面密度为80g/cm2的碳纤维展宽布交替铺层,然后以s13中制得的内层筒体为模具进行缠绕,其中铺层单元层数为2,每层之间的起

始位置梯度递减距离为4cm;s22将s21中缠绕于内层筒体外的外层碳纤维预制体进行针刺成型,获得密度为0.10 g/cm3的外层筒体;s3将内层筒体及s22中获得的缠绕于内层筒体外经针刺成型处理后的外层预制体进行化学气相渗透处理,化学气相渗透处理时间为4小时,制得保温筒。

28.本实施例制得的保温筒,其内层筒体密度为1.1g/cm3,外层筒体密度为0.12g/cm3的,内层筒体与外层筒体之间经热解碳连接,导热系数为0.08 w/m

·

k。

29.实施例三本实施例提供了一种支撑隔热一体化保温筒的制备方法,该方法适用于制备实施例一中缩描述的保温筒,该制备方法包括如下步骤:s1制备内层筒体:s11采用面密度为100 g/cm2的碳纤维网胎和面密度为300 g/cm2的单向碳纤维展宽布以网胎、0

°

单向布或网胎、90

°

单向布相互交替铺层后,对模具进行缠绕;铺层单元数为4,每层之间的起始位置梯度递减距离为2cm;s12将s11中铺层、缠绕后制得的内层碳纤维预制体进行针刺成型,形成密度为0.60 g/cm3的内层预制体;s13将s12中获得内层预制体放入真空炉中进行化学气相渗透处理,获得密度为1.35 g/cm3的内层筒体;s2在s1中制得的内层筒体外制备外层筒体,该外层筒体的密度应小于内层筒体的密度:s21采用面密度为30 g/cm2的碳纤维网胎和面密度为120g/cm2的碳纤维展宽布交替铺层,然后以s13中制得的内层筒体为模具进行缠绕,其中铺层单元层数为2,每层之间的起始位置梯度递减距离为2cm;s22将s21中缠绕于内层筒体外的外层碳纤维预制体进行针刺成型,获得密度为0.15 g/cm3的外层筒体;s3将内层筒体及s22中获得的缠绕于内层筒体外经针刺成型处理后的外层预制体进行化学气相渗透处理,化学气相渗透处理时间为12小时,制得保温筒。

30.本实施例制得的保温筒,其内层筒体密度为1.35 g/cm3,外层筒体密度为0.20 g/cm3的,内层筒体与外层筒体之间经热解碳连接,导热系数为0.16 w/m

·

k。

31.实施例四本实施例提供了一种支撑隔热一体化保温筒的制备方法,该方法适用于制备实施例一中缩描述的保温筒,该制备方法包括如下步骤:s1制备内层筒体:s11采用面密度为200 g/cm2的碳纤维网胎和面密度为300 g/cm2的缎纹碳纤维展宽布相互交替铺层后,对模具进行缠绕;铺层单元数为2,每层之间的起始位置梯度递减距离为10cm;s12将s11中铺层、缠绕后制得的内层碳纤维预制体进行针刺成型,形成密度为0.45 g/cm3的内层预制体;s13将s12中获得内层预制体放入真空炉中进行化学气相渗透处理,获得密度为

1.60 g/cm3的内层筒体;s2在s1中制得的内层筒体外制备外层筒体,该外层筒体的密度应小于内层筒体的密度:s21采用面密度为40 g/cm2的碳纤维网胎和面密度为160 g/cm2的碳纤维展宽布交替铺层,然后以s13中制得的内层筒体为模具进行缠绕,其中铺层单元层数为2,每层之间的起始位置梯度递减距离为10cm;s22将s21中缠绕于内层筒体外的外层碳纤维预制体进行针刺成型,获得密度为0.20 g/cm3的外层筒体;s3将内层筒体及s22中获得的缠绕于内层筒体外经针刺成型处理后的外层预制体进行化学气相渗透处理,化学气相渗透处理时间为2小时,制得保温筒。

32.本实施例制得的保温筒,其内层筒体密度为1.60 g/cm3,外层筒体密度为0.22 g/cm3的,内层筒体与外层筒体之间经热解碳连接,导热系数为0.18 w/m

·

k。

33.实施例五本实施例提供了一种支撑隔热一体化保温筒的制备方法,该方法适用于制备实施例一中缩描述的保温筒,该制备方法包括如下步骤:s1制备内层筒体:s11采用面密度为100 g/cm2的碳纤维网胎和面密度为300 g/cm2的斜纹碳纤维展宽布相互交替铺层后,对模具进行缠绕;铺层单元数为6,每层之间的起始位置梯度递减距离为5cm;s12将s11中铺层、缠绕后制得的内层碳纤维预制体进行针刺成型,形成密度为0.40 g/cm3的内层预制体;s13将s12中获得内层预制体放入真空炉中进行化学气相渗透处理,获得密度为1.50 g/cm3的内层筒体;s2在s1中制得的内层筒体外制备外层筒体,该外层筒体的密度应小于内层筒体的密度:s21采用面密度为40 g/cm2的碳纤维网胎和面密度为120 g/cm2的碳纤维展宽布交替铺层,然后以s13中制得的内层筒体为模具进行缠绕,其中铺层单元层数为6,每层之间的起始位置梯度递减距离为5cm;s22将s21中缠绕于内层筒体外的外层碳纤维预制体进行针刺成型,获得密度为0.16 g/cm3的外层筒体;s3将内层筒体及s22中获得的缠绕于内层筒体外经针刺成型处理后的外层预制体进行化学气相渗透处理,化学气相渗透处理时间为20小时,制得保温筒。

34.本实施例制得的保温筒,其内层筒体密度为1.50 g/cm3,外层筒体密度为0.22 g/cm3的,内层筒体与外层筒体之间经热解碳连接,导热系数为0.25 w/m

·

k。

35.实施例六本实施例提供了一种支撑隔热一体化保温筒的制备方法,该方法适用于制备实施例一中缩描述的保温筒,该制备方法包括如下步骤:s1制备内层筒体:s11采用面密度为150 g/cm2的碳纤维网胎和面密度为300 g/cm2的平纹碳纤维展

宽布相互交替铺层后,对模具进行缠绕;铺层单元数为2,每层之间的起始位置梯度递减距离为6cm;s12将s11中铺层、缠绕后制得的内层碳纤维预制体进行针刺成型,形成密度为0.50 g/cm3的内层预制体;s13将s12中获得内层预制体放入真空炉中进行化学气相渗透处理,获得密度为1.25 g/cm3的内层筒体;s2在s1中制得的内层筒体外制备外层筒体,该外层筒体的密度应小于内层筒体的密度:s21采用面密度为40 g/cm2的碳纤维网胎和面密度为80 g/cm2的碳纤维展宽布交替铺层,然后以s13中制得的内层筒体为模具进行缠绕,其中铺层单元层数为2,每层之间的起始位置梯度递减距离为4cm;s22将s21中缠绕于内层筒体外的外层碳纤维预制体进行针刺成型,获得密度为0.12 g/cm3的外层筒体;s3将内层筒体及s22中获得的缠绕于内层筒体外经针刺成型处理后的外层预制体进行化学气相渗透处理,化学气相渗透处理时间为8小时,制得保温筒。

36.本实施例制得的保温筒,其内层筒体密度为1.25 g/cm3,外层筒体密度为0.16 g/cm3的,内层筒体与外层筒体之间经热解碳连接,导热系数为0.12 w/m

·

k。

37.综上,本技术的制备方法,先制备内层筒体,将内层筒体进行化学气相渗透处理,使其孔隙被充分填充,密度提高;再在内层筒体外铺层缠绕制备外层筒体,并对内层筒体和外层筒体一起进行化学气相渗透处理;使得制备的保温筒内层筒体密度高于外层筒体,内层筒体与外层筒体之间经热解碳连接形成一体化结构,且表层经热解碳抛光,获得更好的表面平整度,使得保温筒在使用过程中不易发生表面开裂和氧化,结构稳定、使用寿命长。

38.由此制得的保温筒,外层筒体密度小于内层筒体,且外层筒体的密度与石墨碳毡的密度相接近,导热性能也相接近,有利于改善相应热场系统的保温效;外层筒体的密度较低,使得其具有一定的压缩弹性,包裹石墨碳毡时,可以有一定的压缩余量,便于石墨碳毡的安装和拆卸,可缩短单晶炉的现场安装时间。

39.在制备过程中,进行层铺时,铺层数为偶数,每层之间的起始位置呈梯度递减,使筒体结构更加均匀、稳定,避免出现接头断口;进行针刺成型,以增加各层之间的连接稳定性,提升化学气相渗透效果。

40.上文尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下,可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1