一种大体积混凝土用聚羧酸减水剂及其制备方法与流程

1.本发明涉及混凝土外加剂技术领域,特别涉及一种大体积混凝土用聚羧酸减水剂及其制备方法。

背景技术:

2.随着我国建筑行业的持续快速发展,大体积混凝土的需求量和应用量逐年递增。但是,大体积混凝土浇筑后会产生大量的水化热,由于混凝土材料低导热性导致散热不及时,产生的水化热会使内部温度会一直升高。当温度达到峰值再降低后,混凝土会产生热收缩和收缩应力。收缩应力大于拉应力时,便会形成裂缝,从而破坏构件的使用性能、承载能力、安全性和耐久性等。因此,大体积混凝土工程对其核心技术

‑

混凝土热裂缝控制提出了更高的挑战和要求。

3.传统抑制热裂缝的措施包括分块浇筑、预埋冷却水管和表面铺设保温层等,但是上述措施存在能耗大、成本高和施工难度大等问题,限制了其应用。

4.近年来,有学者提出通过掺加水化热调控材料的方式来抑制热裂缝,水化热调控材料能够降低水泥水化的第2放热峰值和累积放热量,或者能够吸收部分水化热降低温度梯度,从而降低混凝土收缩致裂的风险,具有简单高效、经济性强等优点,逐渐成为国内外的研究热点。

5.目前水化热调控材料种类繁多,尿素和糖类(衍生物)均具备优良的水化热调控效果,近年来淀粉糊精类和相变材料不断涌现,能够减少对混凝土安全性的影响,发展潜力巨大。此外,中低热水泥、粉煤灰、磷渣和钢渣作为早先使用的材料已被大量研究,还有其他类型材料也逐渐受到关注。

6.水化热调控材料是控制混凝土水化温升的一种新方法,具有简单有效、经济性强等优点,逐渐成为国内外的研究热点。但水化热调控材料存在降低混凝土早期强度、推迟混凝土凝结时间等问题,限制了其在工程现浇结构混凝土中的应用。因此,市场上亟待开发一种既具有良好分散功能,还可以显著降低水泥水化放热速率,对混凝土凝结时间和早期强度影响较小的减水剂。

7.申请号为201910904317.0,公开日为2019年12月24日的中国专利申请,公开了一种具有水化热调控作用的聚羧酸减水剂的制备方法,通过引入取代度为0.3~0.5,水溶性更好的羧甲基淀粉,并将其进行热解、酸解、酶解等系列处理后,再将其与不饱和羟酯类单体进行酯化反应得到改性cms单体用于合成聚羧酸减水剂;该减水剂可使水泥的水化反应逐步平稳的进行,有效降低水泥的水化放热速率,降低混凝土的温峰,延缓温峰值的出现,降低了混凝土开裂的风险。该发明制备的聚羧酸减水剂不仅可以使混凝土温峰延迟20小时以上,降低混凝土的温峰温度6℃以上,混凝土28d抗压强度提升不低于10%,而且水泥适应性好,能够改善混凝土的和易性,制备工艺简单,利于大规模工业化生产,但本发明混凝土温峰延迟及混凝土温峰温度的降低会降低混凝土的早期强度,延长混凝土凝结时间。

技术实现要素:

8.为解决上述背景技术中提到的问题:传统的分块浇筑、预埋冷却水管和表面铺设保温层等抑制热裂缝的措施存在能耗大、成本高和施工难度大等问题;现有的水化热调控材料能够控制混凝土水化温升,但其存在降低混凝土早期强度、推迟混凝土凝结时间等问题。本发明提供一种能够大规模应用于大体积混凝土工程中的聚羧酸减水剂,其能够有效降低水化热,同时对混凝土凝结时间和早期强度影响较小,可控制大体积混凝土缺陷裂缝的产生,提高其结构的服役寿命,减少其结构的维护成本。

9.本发明提供一种大体积混凝土用聚羧酸减水剂,其由聚醚大单体、丙烯酸、水化热调控功能材料共聚制得;其中,所述水化热调控功能材料包含纳米材料和不饱和酯类单体;所述不饱和酯类单体由马来酸酐与降解处理后的降解淀粉经酯化反应制得;所述纳米材料由烷氧基硅烷水溶液于乙醇钙溶液中经熟化制得;

10.本发明提供的大体积混凝土用聚羧酸减水剂,其分子结构中引入的马来酸酐与酶解改性处理淀粉生成的不饱和酸酯中,含有大量的羟基和羧基,从而增加减水剂分子结构中的羟基和羧基数量,其具有更高的分子量、更多的官能团数目和更庞大的分子线团,易于络合ca

2+

而降低自由离子浓度,阻碍水泥水化进程;此外,该聚羧酸减水剂在碱性条件下缓慢释放出糖链而持续减缓水泥水化的进行,有效降低混凝土水化热;

11.同时,本发明提供的减水剂含有纳米材料,该纳米材料通过向乙醇钙溶液中滴加烷氧基硅烷水溶液并经反应熟化制得,制得的所述纳米材料为粘胶状物质,该粘胶状物质中形成键连接的c

‑

s

‑

h结构,可促进水泥基材料早期特别是水合之后6h~12h的早期强度的发展,但对加速期的最大放热速率影响不大,对总水化热量影响也较小,实现不显著增加早期水化热的前提下有效提高混凝土强度,可以克服水化热降低后混凝土早期强度降低和凝结时间延长的问题。制备的聚羧酸减水剂可以有效控制大体积工程混凝土温升,防止开裂,又对混凝土早强强度及凝结时间无影响,延长其服役寿命。

12.进一步地,所述乙醇钙溶液由金属钙与乙醇溶液反应制得,反应温度为75℃~85℃;所述熟化在温度为70℃~90℃条件下进行。

13.进一步地,所述烷氧基硅烷为四乙氧基硅烷、乙烯基三乙酰氧基硅烷、γ

‑

氨丙基三乙氧基硅烷中的一种或多种组合;所述金属钙、乙醇溶液和烷氧基硅烷的摩尔比为1:(1.1~1.2):(1.2~1.4)。

14.进一步地,所述降解淀粉由淀粉经淀粉酶酶解处理制得;所述酶解处理条件为ph 5.5~6.5、酶解温度45℃~55℃。

15.进一步地,所述不饱和酯类单体由马来酸酐与降解淀粉依次经混合研磨处理、酯化反应制得。

16.进一步地,所述淀粉与马来酸酐的质量比为(90~110):(15~25);所述酯化反应温度为125℃~140℃。

17.进一步地,所述纳米材料与不饱和酯类单体的质量比为1:(1~5)。

18.进一步地,所述聚醚大单体为异丁烯醇聚氧乙烯醚、羟丁基乙烯基聚乙二醇醚、乙氧基乙烯基聚乙二醇醚中的一种或多种组合;所述聚醚大单体、丙烯酸和水化热功能调控材料的质量比为100:(10~15):(15~25)。

19.本发明还提供一种如上所述的大体积混凝土用聚羧酸减水剂的制备方法,其包括

以下制备步骤:

20.s100、制备纳米材料:

21.s110、金属钙与乙醇溶液在75℃~85℃反应条件下反应得到乙醇钙溶液;

22.s120、在乙醇钙溶液中滴加烷氧基硅烷水溶液,滴加完毕后在70℃~90℃温度条件下反应熟化一定时间;

23.s130、将s120中获得的产物于常温下放置一定时间后,经透析处理获得纳米材料;

24.s200、制备不饱和酯类单体以及水化热调控功能材料;

25.s210、对淀粉进行降解处理,得到降解淀粉;

26.s220、将降解淀粉与马来酸酐混合研磨,并在125℃~140℃反应条件下经酯化反应制得不饱和酯类单体;

27.s230、将不饱和酯类单体与纳米材料混合制得水化热调控功能材料;

28.s300、将聚醚大单体、丙烯酸以及所述水化热调控功能材料进行共聚反应制得大体积混凝土用聚羧酸减水剂。

29.进一步地,s210中,将淀粉在水中溶解制成淀粉浆体并调节浆体ph值,而后加入淀粉酶对所述淀粉浆体进行酶解处理,得到降解淀粉;

30.并在进行s220前,向s210获得的产物中加入酸性试剂调节ph至2~3,灭酶处理至少30min后,加入碱性试剂调节至ph值呈中性。

31.与现有的技术相比,本发明提供的一种大体积混凝土用聚羧酸减水剂,具有以下技术效果:

32.其能够有效降低混凝土水化热,同时对混凝土凝结时间和早期强度影响较小,可控制大体积混凝土缺陷裂缝的产生,提高其结构的服役寿命,减少其结构的维护成本;通过掺加该聚羧酸减水剂的方式来抑制热裂缝,具有简单高效、经济性强等优点。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明提供一种大体积混凝土用聚羧酸减水剂,其由聚醚大单体、丙烯酸、水化热调控功能材料共聚制得;其中,所述水化热调控功能材料包含纳米材料以及不饱和酯类单体;所述不饱和酯类单体由马来酸酐与降解处理后的降解淀粉经酯化反应制得;所述纳米材料由烷氧基硅烷水溶液于乙醇钙溶液中经熟化制得;

35.其中,淀粉经降解处理获得所述降解淀粉,降解后的淀粉分子链部分化学键断裂,使淀粉分子链减短,所述降解处理为现有淀粉降解处理方法,包括但不限于热解、酶解、酸解等降解处理方法;

36.本发明还提供一种大体积混凝土用聚羧酸减水剂的制备方法:其包括以下制备步骤:

37.s100、制备纳米材料:

38.s110、金属钙与乙醇溶液在75℃~85℃反应条件下反应得到乙醇钙溶液;

39.s120、在乙醇钙溶液中滴加烷氧基硅烷水溶液,滴加完毕后在70℃~90℃温度条件下反应熟化1h~3h;

40.s130、将s120中获得的产物于常温下放置12~24h后,经透析处理获得纳米材料;

41.s200、制备不饱和酯类单体以及水化热调控功能材料;

42.s210、对淀粉进行降解处理,得到降解淀粉;

43.s220、将降解淀粉与马来酸酐混合研磨,并在125℃~140℃反应条件下经酯化反应制得不饱和酯类单体;

44.s230、将不饱和酯类单体与纳米材料混合制得水化热调控功能材料;

45.s300、将聚醚大单体、丙烯酸以及所述水化热调控功能材料进行共聚反应制得大体积混凝土用聚羧酸减水剂。

46.优选地,在一实施例中,s210中,将淀粉在水中溶解制成淀粉浆体并调节浆体ph值,而后加入淀粉酶对所述淀粉浆体进行酶解处理,得到降解淀粉;

47.优选地,在一实施例中,在进行s220前,向s210获得的产物中加入酸性试剂调节ph至2~3,灭酶处理至少30min后,加入碱性试剂调节至ph值呈中性。

48.优选地,在一实施例中,s230中,将不饱和酯类单体预先球磨粉碎后,再与纳米材料混合制得水化热调控功能材料。

49.其中,对于纳米材料材料的制备:优选地,在一实施例中,所述烷氧基硅烷为四乙氧基硅烷、乙烯基三乙酰氧基硅烷、γ

‑

氨丙基三乙氧基硅烷中的一种或多种组合;较佳地,所述烷氧基硅烷为四乙氧基硅烷。

50.优选地,在一实施例中,所述金属钙、乙醇溶液和烷氧基硅烷的摩尔比为1:(1.1~1.2):(1.2~1.4)。

51.优选地,在一实施例中,在透析处理过程中,采用氢氧化钠溶液作为透析液,所述透析膜的孔径为300~600nm;所述纳米材料由烷氧基硅烷水溶液于乙醇钙溶液中经反应熟化制得后,依次通过常温静置、透析处理提纯来获得具有纳米尺寸的纳米材料。

52.其中,对于不饱和酯类单体的制备:

53.优选地,在一实施例中,所述淀粉为玉米淀粉、木薯粉中的一种或多种组合;较佳地,所述淀粉为玉米淀粉。

54.优选地,在一实施例中,所述淀粉酶可以选自中温α

‑

淀粉酶、β

‑

淀粉酶中的一种或多种组合;较佳地,所述淀粉酶为中温α

‑

淀粉酶。所述中温α

‑

淀粉酶、β

‑

淀粉酶为现有的淀粉酶。

55.优选地,在一实施例中,所述淀粉与马来酸酐的质量比为(90~110):(15~25);

56.其中,对于不饱和酯类单体的制备:优选地,在一实施例中,所述水化热调控功能材料中包含的所述纳米材料和不饱和酯类单体的质量比为1:(1~5)。

57.其中,对于大体积混凝土用聚羧酸减水剂的制备:

58.优选地,在一实施例中,所述聚醚大单体为异丁烯醇聚氧乙烯醚、羟丁基乙烯基聚乙二醇醚、乙氧基乙烯基聚乙二醇醚中的一种或多种组合;较佳地,所述聚醚大单体为异丁烯醇聚氧乙烯醚;

59.优选地,在一实施例中,所述聚醚大单体、丙烯酸和水化热功能调控材料的质量比为100:(10~15):(15~25)。

60.优选地,在一实施例中,所述共聚反应中还加有引发剂和分子调节剂;所述引发剂可以为水溶性氧化还原引发体系,例如双氧水

‑

吊白块(甲醛合次硫酸氢钠)等;所述分子量调节剂可以选自巯基乙酸、巯基丙酸、巯基乙醇、异丙醇、次磷酸钠、磷酸三钠、甲酸钠、乙酸钠和十二硫醇中的至少一种。

61.本发明还提供如下所示实施例和对比例:

62.实施例1

63.(1)将金属钙与乙醇加入四口烧瓶中,开动搅拌桨搅拌,在回流温度下反应4h,滴入四乙氧基硅烷水溶液,四乙氧基硅烷水溶液质量浓度为90%,滴加时间为4h,滴完后反应熟化1h,而后在常温下放置24h,在氢氧化钙溶液中透析3天,每6h换一次氢氧化钙溶液,得到纳米材料。

64.其中,金属钙、乙醇与四乙氧基硅烷的摩尔比为1:1.1:1.2,所述四乙氧基硅烷的添加量为20mol;所述透析膜选用300nm孔径的透析膜;

65.(2)将100g玉米淀粉用水调成质量浓度为30%的浆体,然后用浓度为30%的硫酸调节体系ph值为6,加入10g中温α

‑

淀粉酶,在50℃下保温水解4h;再用浓度为30%的硫酸调节体系ph值至2~3,灭酶30min,然后用饱和氢氧化钠溶液调至中性;加入20g马来酸酐,放在研钵中混合研磨均匀后,转移至圆底烧瓶中,将圆底烧瓶放入油浴中加热,加热至135℃,同时搅拌桨搅拌,反应3h,停止加热。等反应物冷却后取出,用球磨机磨碎,制得不饱和酯类单体;加入60g上述步骤(1)制得的纳米材料与100g不饱和酯类单体混合,即得水化热调控功能材料。

66.(3)将100g异丁烯醇聚氧乙烯醚,20g上述水化热调控功能材料,1g双氧水与水一起加入到反应釜中,控制温度在40℃,然后分别于3h内滴加甲醛合次硫酸氢钠水溶液、巯基乙酸水溶液和丙烯酸水溶液,滴加结束后保温1h,得到浓度为50%的反应产物;反应产物用氢氧化钠调整ph至6.0~7.0,即得聚羧酸减水剂;

67.其中,甲醛合次硫酸氢钠水溶液为0.5g甲醛合次硫酸氢钠溶解于150g水中,巯基乙酸水溶液为0.5g巯基乙酸溶解于150g水中,丙烯酸水溶液为10g丙烯酸溶液溶解于180g水中。异丁烯醇聚氧乙烯醚的分子量为3000。

68.实施例2

69.(1)将金属钙与乙醇加入四口烧瓶中,开动搅拌桨搅拌,在回流温度下反应3h,滴入四乙氧基硅烷水溶液,四乙氧基硅烷水溶液质量浓度为90%,滴加时间为3h,滴完后反应熟化2h,而后在常温下放置18h,在氢氧化钙溶液中透析3天,每6h换一次氢氧化钙溶液,得到纳米材料。

70.其中,金属钙、乙醇与四乙氧基硅烷的摩尔比为1:1.1:1.3,所述四乙氧基硅烷的添加量为30mol;所述透析膜选用500nm孔径的透析膜;

71.(2)将100g玉米淀粉用水调成质量浓度为30%的浆体,然后用浓度为30%的硫酸调节体系ph值为6,加入10g中温α

‑

淀粉酶,在50℃下保温水解4h;再用浓度为30%的硫酸调节体系ph值至2~3,灭酶30min,然后用饱和氢氧化钠溶液调至中性;加入25g马来酸酐,放在研钵中混合研磨均匀后,转移至圆底烧瓶中,将圆底烧瓶放入油浴中加热,加热至130℃,同时搅拌桨搅拌,反应3h,停止加热。等反应物冷却后取出,用球磨机磨碎,制得不饱和酯类单体;加入60g上述步骤(1)制得的纳米材料与60g不饱和酯类单体混合,即得水化热调控功

能材料。

72.(3)将100g异丁烯醇聚氧乙烯醚,15g上述水化热调控功能材料,1g双氧水与水一起加入到反应釜中,控制温度在40℃,然后分别于3h内滴加甲醛合次硫酸氢钠水溶液、巯基乙酸水溶液和丙烯酸水溶液,滴加结束后保温1h,得到浓度为50%的反应产物;反应产物用氢氧化钠调整ph至6.0~7.0,即得聚羧酸减水剂;

73.其中,甲醛合次硫酸氢钠水溶液为0.5g甲醛合次硫酸氢钠溶解于150g水中,巯基乙酸水溶液为0.5g巯基乙酸溶解于150g水中,丙烯酸水溶液为15g丙烯酸溶液溶解于180g水中。异丁烯醇聚氧乙烯醚的分子量为2400。

74.对比例1

75.(1)金属钙与乙醇加入四口烧瓶中,开动搅拌桨搅拌,在回流温度下反应4h,滴入四乙氧基硅烷水溶液,四乙氧基硅烷水溶液质量浓度为90%,滴加时间为4h,滴完后反应熟化1h,在常温下放置24h,在氢氧化钙溶液中透析3天,每6h换一次氢氧化钙溶液,得到纳米材料;

76.其中,金属钙、乙醇与四乙氧基硅烷的摩尔比为1:1.1:1.2,所述四乙氧基硅烷的添加量为20mol;所述透析膜选用300nm孔径的透析膜;

77.(2)将100g异丁烯醇聚氧乙烯醚,20g上述纳米材料,1g双氧水与水一起加入到反应釜中,控制温度在40℃,然后分别于3h内滴加甲醛合次硫酸氢钠水溶液、巯基乙酸水溶液和丙烯酸水溶液,滴加结束后保温1h,得到浓度为50%的反应产物;反应产物用氢氧化钠调整ph至6.0~7.0,即得聚羧酸减水剂。

78.其中,甲醛合次硫酸氢钠水溶液为0.5g甲醛合次硫酸氢钠溶解于150g水中,巯基乙酸水溶液为0.5g巯基乙酸溶解于150g水中,丙烯酸水溶液为10g丙烯酸溶液溶解于180g水中。异丁烯醇聚氧乙烯醚的分子量为3000。

79.对比例2

80.(1)将100g玉米淀粉用水调成质量浓度为30%的浆体,然后用浓度为30%的硫酸调节体系ph值为6,加入10g中温α

‑

淀粉酶,在50℃下保温水解4h;再用浓度为30%的硫酸调节体系ph值至2~3,灭酶30min,然后用饱和氢氧化钠溶液调至中性;加入20g马来酸酐,放在研钵中混合研磨均匀后,转移至圆底烧瓶中,将圆底烧瓶放入油浴中加热,加热至135℃,同时搅拌桨搅拌,反应3h,停止加热。等反应物冷却后取出,用球磨机磨碎,即得水化热调控功能材料。

81.(2)将100g异丁烯醇聚氧乙烯醚,20g上述水化热调控功能材料,1g双氧水与水一起加入到反应釜中,控制温度在40℃,然后分别于3h内滴加甲醛合次硫酸氢钠水溶液、巯基乙酸水溶液和丙烯酸水溶液,滴加结束后保温1h,得到浓度为50%的反应产物;反应产物用氢氧化钠调整ph至6.0~7.0,即得聚羧酸减水剂;

82.其中,甲醛合次硫酸氢钠水溶液为0.5g甲醛合次硫酸氢钠溶解于150g水中,巯基乙酸水溶液为0.5g巯基乙酸溶解于150g水中,丙烯酸水溶液为10g丙烯酸溶液溶解于180g水中。异丁烯醇聚氧乙烯醚的分子量为3000。

83.对比例3

84.(1)烷氧基硅烷添加剂:将四乙氧基硅烷配制成质量浓度为95%溶液,溶剂采用水;

85.(2)将100g玉米淀粉用水调成质量浓度为30%的浆体,然后用浓度为30%的硫酸调节体系ph值为6,加入10g中温α

‑

淀粉酶,在50℃下保温水解4h;再用浓度为30%的硫酸调节体系ph值至2~3,灭酶30min,然后用饱和氢氧化钠溶液调至中性;加入20g马来酸酐,放在研钵中混合研磨均匀后,转移至圆底烧瓶中,将圆底烧瓶放入油浴中加热,加热至135℃,同时搅拌桨搅拌,反应3h,停止加热。等反应物冷却后取出,用球磨机磨碎,制得不饱和酯类单体;加入60g上述步骤(1)制得的四乙氧基硅烷溶液与100g不饱和酯类单体混合,即得水化热调控功能材料。

86.(3)将100g异丁烯醇聚氧乙烯醚,20g上述水化热调控功能材料,1g双氧水与水一起加入到反应釜中,控制温度在40℃,然后分别于3h内滴加甲醛合次硫酸氢钠水溶液、巯基乙酸水溶液和丙烯酸水溶液,滴加结束后保温1h,得到浓度为50%的反应产物;反应产物用氢氧化钠调整ph至6.0

‑

7.0,即得聚羧酸减水剂;

87.其中,甲醛合次硫酸氢钠水溶液为0.5g甲醛合次硫酸氢钠溶解于150g水中,巯基乙酸水溶液为0.5g巯基乙酸溶解于150g水中,丙烯酸水溶液为10g丙烯酸溶液溶解于180g水中;异丁烯醇聚氧乙烯醚的分子量为3000。

88.将实施例和对比例中制得的聚羧酸减水剂,按照jct 2608

‑

2021《混凝土水化温升抑制剂》进行相关指标测试:

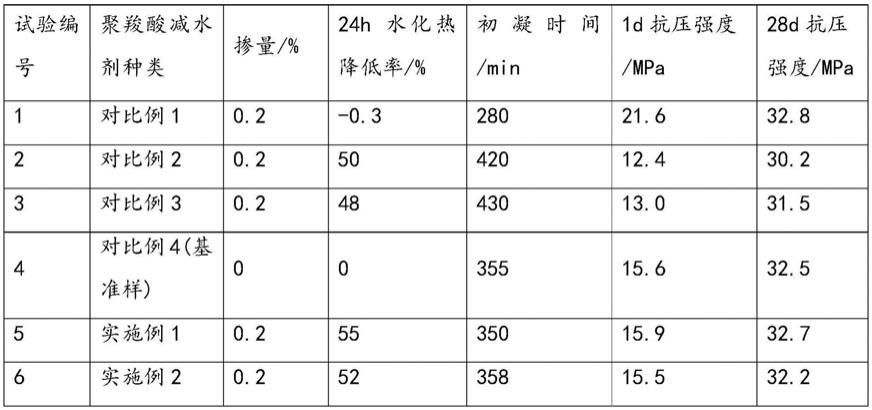

89.采用闽福普通硅酸盐水泥,混凝土配合比为:水泥360kg/m3、砂子790kg/m3、石子1060kg/m3、水162kg/m3,对将实施例和对比例中制得的聚羧酸减水剂按照折固掺量为0.2%,进行性能测试,测试结果为表1所示;

90.其中,对比例4为基准样,其混凝土配合比与实施例1一致,区别仅在于基础样中不加入聚羧酸减水剂。

91.表1

[0092][0093]

由表1结果可知,本发明实施例制得的聚羧酸减水剂,能够有效降低混凝土水化热,其24h水化热降低率高达55%,同时对混凝土凝结时间和早期强度影响较小,与基准样相比初凝时间和1d抗压强度基本不变;因此,本发提供可有效控制大体积混凝土缺陷裂缝的产生,提高其结构的服役寿命,减少其结构的维护成本。

[0094]

与实施例相比,对比例1的24h水化热降低率为

‑

0.3%,无法起到有效降低混凝土水化热的作用;对比例2虽然测试得到24h水化热降低率达50%,但是其初凝时间高达

420min,且1d抗压强度仅为12.4mpa,明显小于基础样和本发明实施例的1d抗压强度值,对比例1仍然存在降低混凝土早期强度、推迟混凝土凝结时间等问题,限制了其在工程现浇结构混凝土中的应用;对比例3中采用烷氧基硅烷溶液作为添加剂,对于提高混凝土早期强度及缩短混凝土凝结时间无明显作用。

[0095]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1