一种大颗粒四氧化三钴的制备方法与流程

1.本发明属于锂离子电池技术领域,涉及一种大颗粒四氧化三钴的制备方法。

背景技术:

2.四氧化三钴是一种重要的过渡金属氧化物。通常作为生产硬质合金、超耐热合金、绝缘材料和磁性材料的主要原料以及化学工业中的催化剂和染料。钴粉作为高能电池充放电的活化剂,大量地应用于充电电池领域。使其成为电池行业研究与发展的高价值、高技术产品。钴粉和氧化亚钴粉等钴的化合物作为一种性能优良的电池材料添加剂,能够改善ni(oh)2的质子电导,降低氧化电位,提高析氧电位,对提高电极性能有显著效果。

3.但是目前制备的四氧化三钴振实密度小,颗粒小,且工艺流程长,不适合制备大颗粒钴酸锂,而且电化学性能远远达不到实际的应用水平。

技术实现要素:

4.本发明的目的在于提供一种大颗粒四氧化三钴的制备方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种大颗粒四氧化三钴,包括如下重量份原料:复合硫酸钴30

‑

45份、碳酸氢铵20

‑

35份、分散剂10

‑

13份、络合剂8.4

‑

11.7份、螯合剂2.6

‑

5.3份;

7.该大颗粒四氧化三钴的制备方法,具体包括如下步骤:

8.步骤一:将硫酸钴加入去离子水中混合均匀,再加入螯合剂、络合剂混合,得到混合溶液,再加入碳酸氢铵加热发生沉淀反应,制得碳酸钴浆料,加入分散剂,在浓密机中搅拌反应12

‑

14h,得到混合液a;

9.步骤二:将混合液a过滤,得到的滤渣加入纯水洗涤,得到洗涤滤渣,将洗涤滤渣烘干,得到烘干滤渣,将烘干的滤渣进行煅烧,260

‑

470℃的环境下烧结2

‑

3h,再在650

‑

860℃的环境下煅烧3

‑

6h,得到大颗粒四氧化三钴。

10.进一步地,步骤一所述硫酸钴、螯合剂、络合剂、碳酸氢铵、分散剂的用量比为0.33mol:1.23g:0.86g:0.47mol:0.34g。

11.所述复合硫酸钴由如下步骤制成:

12.将胺化石墨烯分散在盐酸溶液中,超声分散10

‑

30min,加入聚苯胺继续超声分散30min,离心洗涤后,再次分散于去离子水中,加入硫酸钴,搅拌2

‑

3.5h后,用氨水调节分散液ph等于10,使用硝酸和去离子水分别先后进行清洗,之后将其置于100℃的真空干燥箱干燥12

‑

16h后得到复合硫酸钴。

13.进一步地,所述胺化石墨烯、盐酸溶液、聚苯胺、硫酸钴的用量比为0.25mol:15ml:1.23g:0.5g。

14.进一步地,所述胺化石墨烯由如下步骤制成:

15.ss1:将二氧化钛与去离子水混合,搅拌10min,并且超声分散30

‑

45min,然后加入表面活性剂,控制二氧化钛、表面活性剂的用量比为0.15mol:1.23g,进行55

‑

60min的超声

处理;

16.ss2:将二氧化钛放在臭氧中,使用紫外线照射在二氧化钛表面2

‑

4h,再将二氧化钛加入溶解有琥珀酸酐的干乙腈溶液中,控制二氧化钛、琥珀酸酐的干乙腈溶液的用量比为0.25g:12ml,室温下反应24h,得到中间物a;

17.ss3:将氧化石墨烯分散在去离子水中,超声分散30

‑

35min,加入4,4

‑

二氨基二苯甲烷,并在50

‑

65℃下溶胀8

‑

9.5h,再升温至75

‑

90℃,通入氮气回流搅拌,反应15

‑

18h,再放到烘箱内,在50

‑

55℃下静置10

‑

12h.再转为315

‑

320℃再静置2

‑

3.5h,再加入二氯亚砜,控制氧化石墨烯、4,4

‑

二氨基二苯甲烷、二氯亚砜的用量比为2.36g:25ml:20ml,反应3

‑

6h,旋蒸除去溶剂,真空干燥,得到中间物b;

18.ss4:将中间物b与对甲苯磺酰基加入反应釜中,控制中间物b、对甲苯磺酰基的用量比为0.12mol:05g,升温至60

‑

75℃,冷凝回流反应20

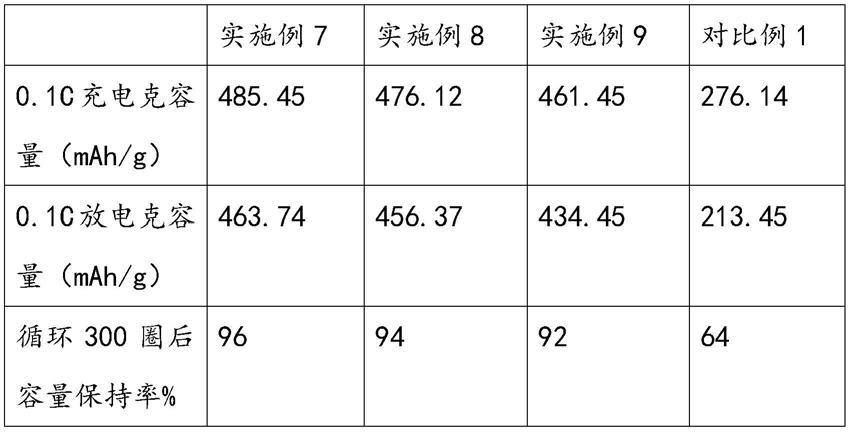

‑

24h,再提升温度至85

‑

88℃,旋蒸出过量的对甲苯磺酰基,结束后离心,洗涤5

‑

6次得到中间物c;

19.ss5:将中间物c加入盐酸与冰醋酸的混合液中,控制中间物c、盐酸与冰醋酸的混合液的用量比为0.12mol:2.36g,在40

‑

42℃,磁力搅拌1

‑

1.5h,得到中间物d;

20.ss6:将中间物d超声90min,得到分散液,在搅拌过程中将中间物a缓慢加入到分散液,控制中间物d、中间物a的用量比为0.26g:0.12g,混合后继续搅拌60

‑

75min,离心洗涤4

‑

5次,在60℃下干燥4

‑

7h,得到胺化石墨烯。

21.进一步的,步骤ss1所述二氧化钛、表面活性剂的用量比为0.15mol:1.23g。

22.进一步的,步骤ss2所述二氧化钛、琥珀酸酐的干乙腈溶液的用量比为0.25g:12ml。

23.进一步的,步骤ss3所述氧化石墨烯、4,4

‑

二氨基二苯甲烷、二氯亚砜的用量比为2.36g:25ml:20ml。

24.进一步的,步骤ss4所述中间物b、对甲苯磺酰基的用量比为0.12mol:05g。

25.进一步的,步骤ss5所述中间物c、盐酸与冰醋酸的混合液的用量比为0.12mol:2.36g;步骤ss6所述中间物d、中间物a的用量比为0.26g:0.12g。

26.本发明的有益效果:

27.(1)通过使用4,4

‑

二氨基二苯甲烷胺化石墨烯,将石墨烯上的氨基进行保护,再在石墨烯表面接枝二氧化钛,同时再使用琥珀酸酐的干乙腈溶液与二氧化钛反应,琥珀酸酐的c

‑

o键被打开,并通过形成c

‑

o

‑

c键与二氧化钛连接,最后在二氧化钛表面获得了羧基,最后将二氧化钛表面的羧基与氨基反应,使得石墨烯与二氧化钛复合。

28.(2)二氧化钛能为胺化石墨烯的电子传导提供足够的导电路径,从而提高胺化石墨烯的电子传递速率和胺化石墨烯复合材料的导电性。

29.(3)通过使用胺化石墨烯与硫酸钴和聚苯胺复合合成大颗粒的硫酸钴,聚苯胺可以减缓了石墨烯在反应过程中的层间堆积,同时复合材料呈片层框架结构,有利于电荷在石墨烯片层上的快速传递,同时也使电解液在大颗粒四氧化三钴内部容易扩散,而且大颗粒四氧化三钴界面电荷传递电阻变小,有利于复合材料内部形成更有效的电子传输通道,使得大颗粒四氧化三钴具有更好的电化学性能。

具体实施方式

30.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.实施例1

32.制备胺化石墨烯:

33.ss1:将二氧化钛与去离子水混合,搅拌10min,并且超声分散30min,然后加入表面活性剂,控制二氧化钛、表面活性剂的用量比为0.15mol:1.23g,进行55min的超声处理;

34.ss2:将二氧化钛放在臭氧中,使用紫外线照射在二氧化钛表面2h,再将二氧化钛加入溶解有琥珀酸酐的干乙腈溶液中,控制二氧化钛、琥珀酸酐的干乙腈溶液的用量比为0.25g:12ml,室温下反应24h,得到中间物a;

35.ss3:将氧化石墨烯分散在去离子水中,超声分散30min,加入4,4

‑

二氨基二苯甲烷,并在50℃下溶胀8h,再升温至75℃,通入氮气回流搅拌,反应15

‑

18h,再放到烘箱内,在50℃下静置102h.再转为315℃再静置2h,再加入二氯亚砜,控制氧化石墨烯、4,4

‑

二氨基二苯甲烷、二氯亚砜的用量比为2.36g:25ml:20ml,反应3h,旋蒸除去溶剂,真空干燥,得到中间物b;

36.ss4:将中间物b与对甲苯磺酰基加入反应釜中,控制中间物b、对甲苯磺酰基的用量比为0.12mol:05g,升温至60℃,冷凝回流反应20h,再提升温度至85℃,旋蒸出过量的对甲苯磺酰基,结束后离心,洗涤5次得到中间物c;

37.ss5:将中间物c加入盐酸与冰醋酸的混合液中,控制中间物c、盐酸与冰醋酸的混合液的用量比为0.12mol:2.36g,在40℃,磁力搅拌1h,得到中间物d;

38.ss6:将中间物d超声90min,得到分散液,在搅拌过程中将中间物a缓慢加入到分散液,控制中间物d、中间物a的用量比为0.26g:0.12g,混合后继续搅拌60min,离心洗涤4次,在60℃下干燥4h,得到胺化石墨烯。

39.实施例2

40.制备胺化石墨烯:

41.ss1:将二氧化钛与去离子水混合,搅拌10min,并且超声分散35min,然后加入表面活性剂,控制二氧化钛、表面活性剂的用量比为0.15mol:1.23g,进行57min的超声处理;

42.ss2:将二氧化钛放在臭氧中,使用紫外线照射在二氧化钛表面3h,再将二氧化钛加入溶解有琥珀酸酐的干乙腈溶液中,控制二氧化钛、琥珀酸酐的干乙腈溶液的用量比为0.25g:12ml,室温下反应24h,得到中间物a;

43.ss3:将氧化石墨烯分散在去离子水中,超声分散33min,加入4,4

‑

二氨基二苯甲烷,并在50

‑

65℃下溶胀8.5h,再升温至85℃,通入氮气回流搅拌,反应17h,再放到烘箱内,在50

‑

55℃下静置11h.再转为317℃再静置3h,再加入二氯亚砜,控制氧化石墨烯、4,4

‑

二氨基二苯甲烷、二氯亚砜的用量比为2.36g:25ml:20ml,反应4h,旋蒸除去溶剂,真空干燥,得到中间物b;

44.ss4:将中间物b与对甲苯磺酰基加入反应釜中,控制中间物b、对甲苯磺酰基的用量比为0.12mol:05g,升温至65℃,冷凝回流反应22h,再提升温度至87℃,旋蒸出过量的对

甲苯磺酰基,结束后离心,洗涤5.5次得到中间物c;

45.ss5:将中间物c加入盐酸与冰醋酸的混合液中,控制中间物c、盐酸与冰醋酸的混合液的用量比为0.12mol:2.36g,在41℃,磁力搅拌1.3h,得到中间物d;

46.ss6:将中间物d超声90min,得到分散液,在搅拌过程中将中间物a缓慢加入到分散液,控制中间物d、中间物a的用量比为0.26g:0.12g,混合后继续搅拌70min,离心洗涤4

‑

5次,在60℃下干燥5h,得到胺化石墨烯。

47.实施例3

48.制备胺化石墨烯:

49.ss1:将二氧化钛与去离子水混合,搅拌10min,并且超声分散45min,然后加入表面活性剂,控制二氧化钛、表面活性剂的用量比为0.15mol:1.23g,进行60min的超声处理;

50.ss2:将二氧化钛放在臭氧中,使用紫外线照射在二氧化钛表面4h,再将二氧化钛加入溶解有琥珀酸酐的干乙腈溶液中,控制二氧化钛、琥珀酸酐的干乙腈溶液的用量比为0.25g:12ml,室温下反应24h,得到中间物a;

51.ss3:将氧化石墨烯分散在去离子水中,超声分散35min,加入4,4

‑

二氨基二苯甲烷,并在65℃下溶胀9.5h,再升温至90℃,通入氮气回流搅拌,反应18h,再放到烘箱内,在55℃下静置12h.再转为320℃再静置3.5h,再加入二氯亚砜,控制氧化石墨烯、4,4

‑

二氨基二苯甲烷、二氯亚砜的用量比为2.36g:25ml:20ml,反应6h,旋蒸除去溶剂,真空干燥,得到中间物b;

52.ss4:将中间物b与对甲苯磺酰基加入反应釜中,控制中间物b、对甲苯磺酰基的用量比为0.12mol:05g,升温至75℃,冷凝回流反应24h,再提升温度至88℃,旋蒸出过量的对甲苯磺酰基,结束后离心,洗涤6次得到中间物c;

53.ss5:将中间物c加入盐酸与冰醋酸的混合液中,控制中间物c、盐酸与冰醋酸的混合液的用量比为0.12mol:2.36g,在42℃,磁力搅拌

‑

1.5h,得到中间物d;

54.ss6:将中间物d超声90min,得到分散液,在搅拌过程中将中间物a缓慢加入到分散液,控制中间物d、中间物a的用量比为0.26g:0.12g,混合后继续搅拌75min,离心洗涤5次,在60℃下干燥7h,得到胺化石墨烯。

55.实施例4

56.制备复合硫酸钴:

57.将胺化石墨烯分散在盐酸溶液中,超声分散10min,加入聚苯胺继续超声分散30min,离心洗涤后,再次分散于去离子水中,加入硫酸钴,控制胺化石墨烯、盐酸溶液、聚苯胺、硫酸钴的用量比为0.25mol:15ml:1.23g:0.5g,搅拌2后,用氨水调节分散液ph等于10,使用硝酸和去离子水分别先后进行清洗,之后将其置于100℃的真空干燥箱干燥12h后得到复合硫酸钴。

58.实施例5

59.制备复合硫酸钴:

60.将胺化石墨烯分散在盐酸溶液中,超声分散20min,加入聚苯胺继续超声分散30min,离心洗涤后,再次分散于去离子水中,加入硫酸钴,控制胺化石墨烯、盐酸溶液、聚苯胺、硫酸钴的用量比为0.25mol:15ml:1.23g:0.5g,搅拌3h后,用氨水调节分散液ph等于10,使用硝酸和去离子水分别先后进行清洗,之后将其置于100℃的真空干燥箱干燥14h后得到

复合硫酸钴。

61.实施例6

62.制备复合硫酸钴:

63.将胺化石墨烯分散在盐酸溶液中,超声分散30min,加入聚苯胺继续超声分散30min,离心洗涤后,再次分散于去离子水中,加入硫酸钴,控制胺化石墨烯、盐酸溶液、聚苯胺、硫酸钴的用量比为0.25mol:15ml:1.23g:0.5g,搅拌3.5h后,用氨水调节分散液ph等于10,使用硝酸和去离子水分别先后进行清洗,之后将其置于100℃的真空干燥箱干燥16h后得到复合硫酸钴。

64.实施例7

65.一种大颗粒四氧化三钴,包括如下重量份原料:复合硫酸钴30份、碳酸氢铵20份、分散剂10份、络合剂8.4份、螯合剂2.6份;

66.一种大颗粒四氧化三钴的制备方法,具体包括如下步骤:

67.步骤一:将硫酸钴加入去离子水中混合均匀,再加入螯合剂、络合剂混合,得到混合溶液,再加入碳酸氢铵加热发生沉淀反应,制得碳酸钴浆料,加入分散剂,控制硫酸钴、螯合剂、络合剂、碳酸氢铵、分散剂的用量比为0.33mol:1.23g:0.86g:0.47mol:0.34g,在浓密机中搅拌反应12h,得到混合液a;

68.步骤二:将混合液a过滤,得到的滤渣加入纯水洗涤,得到洗涤滤渣,将洗涤滤渣烘干,得到烘干滤渣,将烘干的滤渣进行煅烧,260℃的环境下烧结2h,再在650℃的环境下煅烧3h,得到大颗粒四氧化三钴。

69.实施例8

70.一种大颗粒四氧化三钴,包括如下重量份原料:复合硫酸钴35份、碳酸氢铵27份、分散剂12份、络合剂9.4份、螯合剂4.2份;

71.一种大颗粒四氧化三钴的制备方法,具体包括如下步骤:

72.步骤一:将硫酸钴加入去离子水中混合均匀,再加入螯合剂、络合剂混合,得到混合溶液,再加入碳酸氢铵加热发生沉淀反应,制得碳酸钴浆料,加入分散剂,控制硫酸钴、螯合剂、络合剂、碳酸氢铵、分散剂的用量比为0.33mol:1.23g:0.86g:0.47mol:0.34g,在浓密机中搅拌反应13h,得到混合液a;

73.步骤二:将混合液a过滤,得到的滤渣加入纯水洗涤,得到洗涤滤渣,将洗涤滤渣烘干,得到烘干滤渣,将烘干的滤渣进行煅烧,370℃的环境下烧结2.5h,再在760℃的环境下煅烧4h,得到大颗粒四氧化三钴。

74.实施例9

75.一种大颗粒四氧化三钴,包括如下重量份原料:复合硫酸钴45份、碳酸氢铵35份、分散剂13份、络合剂11.7份、螯合剂5.3份;

76.一种大颗粒四氧化三钴的制备方法,具体包括如下步骤:

77.步骤一:将硫酸钴加入去离子水中混合均匀,再加入螯合剂、络合剂混合,得到混合溶液,再加入碳酸氢铵加热发生沉淀反应,制得碳酸钴浆料,加入分散剂,控制硫酸钴、螯合剂、络合剂、碳酸氢铵、分散剂的用量比为0.33mol:1.23g:0.86g:0.47mol:0.34g,在浓密机中搅拌反应14h,得到混合液a;

78.步骤二:将混合液a过滤,得到的滤渣加入纯水洗涤,得到洗涤滤渣,将洗涤滤渣烘

干,得到烘干滤渣,将烘干的滤渣进行煅烧,470℃的环境下烧结3h,再在860℃的环境下煅烧6h,得到大颗粒四氧化三钴。

79.对比例1:与实施例8相比不使用复合硫酸钴。

80.将实施例7

‑

9与对比例制备的大颗粒四氧化三钴用于锂电池正极材料的制备,将制得的四氧化三钴材料按照相同步骤参照现有技术制备成钴酸锂,然后对钴酸锂的电化学性能进行检测,得到结果如下表所示:

[0081][0082]

由上表可以看出应用实施例7

‑

9的大颗粒四氧化三钴具有很好的电化学储能的性能,是优异的锂离子电池负极材料。

[0083]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1