一种废旧钴酸锂电池再生前驱体材料的制备方法

1.本发明涉及锂离子电池回收领域,具体涉及一种废旧钴酸锂电池再生前驱体材料的制备方法。

背景技术:

2.第一波动力电池退役浪潮于2018年到来,到2020年,退役锂离子电池将达到60千兆瓦时以上。到2030年,全球使用电动汽车的人口将达到2.28亿。随着电动汽车的快速增长,锂离子电池的年需求量也在快速增长,也就意味着将来越来越多的锂离子电池要面临退役。由于废旧锂离子电池中含有重金属、有机溶剂和有害电解质,如果不回收利用,将对环境造成巨大危害。与此同时,到2020年,废旧锂离子电池电池中杂质金属的价值已经达到101亿元。从这个角度来看,它是有价值的二级资源。应该考虑回收使用过的锂离子电池。锂离子电池的可持续性问题应该得到更多的关注,而回收利用则扮演着重要的角色。

3.而废旧锂离子电池中含有大量价格昂贵的金属钴,而我国钴资源短缺,生产过程中金属回收率低,工艺复杂,生产成本高。如果能将废旧锂离子电池中的钴资源加以回收利用,无论是从环保方面,还是资源的循环利用方面来讲,都具有重大意义现有技术中,钴酸锂的回收中,大部分都是将单一钴回收再进行二次利用,这种方法比较复杂,造成的成本较高。比如专利[cn200910117702]报道了通过将废licoo2粉末与碱金属钠和钾的盐混合后于较高的温度下焙烧,焙烧产物用水浸出,浸出液经沉钴和沉锂操作获得草酸钴和碳酸锂。专利[cn200910093727]报道了一种利用废旧锂离子电池回收制备钴酸锂的方法,通过将废旧锂离子电池消电、拆分、粉碎、nmp处理、煅烧,得到废旧licoo2材料,然后将licoo2材料与天然有机酸和双氧水混合后球磨,并得到li

+

、co

2+

的溶液在溶液中滴加氨水制备干凝胶并二次煅烧得到钴酸锂电极材料。这些方法制得的钴酸锂材料电化学性能远不如前,并且存在大量的杂质,钴离子利用率低。

技术实现要素:

[0004]

针对上述技术问题,本发明提供一种废旧钴酸锂电池再生前驱体材料的制备方法,本发明方法制备过程简单,有效利用废旧钴酸锂材料,且再生前驱体颗粒均匀、球形度好、粒度分布窄、无微裂纹;本发明制备方法简单易操作,环境污染少。

[0005]

本发明解决其技术问题所采用的技术方案如下:

[0006]

一种废旧钴酸锂电池再生前驱体材料的制备方法,包括以下步骤:

[0007]

(1)废旧锂离子电池采用氯化钠溶液进行放电,随后拆解,将正极片在碱液中进行浸泡,过滤得到黑色粉末;

[0008]

(2)将所得的溶液加入碳粉进行还原焙烧,去除杂质;

[0009]

(3)将所得的黑色粉溶解于酸性溶液中,并且调节ph得到较为纯的含钴的溶液。

[0010]

(4)测得钴离子的浓度后,从外界向溶液中加入相应的镍源,锰源,硼源与铝源;

[0011]

(5)向配置好的混合溶液中加入沉淀剂与络合剂,调节ph,升温并进行共沉淀反

应,将所得的产品洗涤干燥,得到前驱体。

[0012]

其中,所述前驱体化学式为ni

x

co

y

mn

z

al

p

b

q

(oh)2,其中x、y、z、p、q、为摩尔数,0.6≤x<1,0<y≤0.2,0<z≤0.2,0<p≤0.08,0<q≤0.05,x+y+z=1。

[0013]

优选的,步骤(1)锂离子放电过程所用的溶液为0.2~6%氯化钠溶液,浸泡时间为18~48h,所采用的碱溶液中的碱选自氢氧化钠,氨水,氢氧化钙中的一种或者多种,浓度在6

‑

10mol/l之间,浸泡时间为1

‑

2h。

[0014]

优选的,步骤(2)中所用的还原剂为碳粉,碳粉与所得黑粉的质量比为1:1

‑

3,所焙烧的温度为500

‑

900℃;焙烧时间为8

‑

12h,除去钴酸锂中的电解液,锂以及将fe

3+

还原为fe

2+

。

[0015]

优选的,步骤(3)中所用的酸为硫酸,硫酸浓度为4~6mol/l,调节ph在4.4~6.4之间,除去杂质金属铝和杂质金属铜,调节ph在2.7~3.7之间,除去杂质金属铁。

[0016]

优选的,步骤(4)中所采用的测钴离子浓度的方法为icp法,镍源选自硫酸镍或硝酸镍的一种或多种,锰源选自硫酸锰或者硝酸锰的一种或几种,硼源氧化硼或者硝酸硼的一种或几种,铝源选自氧化铝或者硝酸铝的一种或几种。

[0017]

优选的,步骤(5)中加入沉淀剂为氢氧化钠、氢氧化钾、碳酸钠中的一种或几种,浓度为6~7mol/l;配位剂为氨水、硫酸铵、草酸、碳酸氢铵中的一种或几种,浓度为4~5mol/l,ph值为10~11,溶液温度为45~60℃。

[0018]

本发明的有益效果在于:

[0019]

(1)解决了钴酸锂电池材料回收中,回收流程复杂且回收产品效益低的难题。

[0020]

(2)本发明方法采用简单的方法将废旧的钴酸锂正极材料资源化回收,并再生前驱体颗粒均匀、球形度好、粒度分布窄、无微裂纹。

[0021]

(3)本发明制备方法简单易操作,环境污染少,适合大规模工业化生产。

附图说明

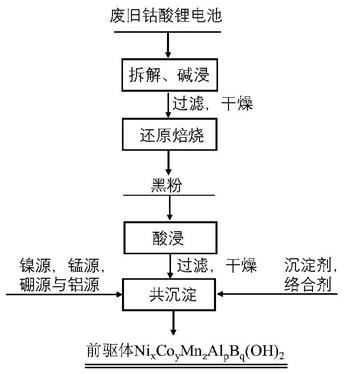

[0022]

图1是本发明实施例1制得的前驱体材料的流程图;

[0023]

图2是本发明实施例1制得的前驱体材料的sem图。

具体实施方式

[0024]

以下结合实施例和附图对本发明进行进一步的说明。

[0025]

实施例1

[0026]

本实施例包括以下步骤:

[0027]

(1)将废旧钴酸锂电池在2%的氯化钠溶液中浸泡放电20h,随后干燥拆解,在浓度为6mol/l的氢氧化钠溶液中浸泡1h,过滤洗涤得到黑粉;

[0028]

(2)取黑粉(钴酸锂活性物质)10g,将所得黑粉与铁粉按照1:1的质量比置于800℃马弗炉中进行焙烧8h;

[0029]

(3)取钴酸锂活性物质10g,然后将钴酸锂活性物质溶解于100ml、6mol/l的硫酸中,调节ph为5,过滤溶液,去除滤渣,除去杂质金属铝和杂质金属铜,调节ph为3,过滤溶液,除去杂质金属铁,最后得到滤液。

[0030]

(3)采用icp法测定滤液中钴离子的浓度为1.1mol/l,测得钴离子的浓度后将同样

浓度的硫酸镍与硫酸锰溶液混合,并加入氧化硼与三氧化二铝;向配置好的混合溶液中加入5mol/l的氢氧化钠与5mol/l氨水,调节ph值为10.5,溶液温度为45℃,其中镍:钴:锰:硼:铝:碱性物质=8:1:1:0.01:0.01:20,进行共沉淀反应,将所得的产品洗涤干燥,得到前驱体ni

0.8

co

0.1

mn

0.1

al

0.001

b

0.001

(oh)2。

[0031]

对本实施例制备的再生材料进行电镜扫描,如图2(sem图)所示,前驱体颗粒均匀、球形度好、粒径为2

‑

4μm、无微裂纹。

[0032]

实施例2

[0033]

(1)将废旧钴酸锂电池的在5%的氯化钠溶液中浸泡放电18h,随后干燥拆解,在浓度为8mol/l的氢氧化钙溶液中浸泡1.5h,过滤洗涤得到黑粉;

[0034]

(2)取黑粉(钴酸锂活性物质)20g,将所得黑粉与铁粉按照1:1.5的质量比置于800℃马弗炉中进行焙烧6h;

[0035]

(3)然后将钴酸锂活性物质溶解于200ml、8mol/l的硫酸中,调节ph为5,过滤溶液,去除滤渣,除去杂质金属铝和杂质金属铜,调节ph为3,过滤溶液,除去杂质金属铁,最后得到滤液。

[0036]

(3)采用icp法测定滤液中钴离子的浓度为2.3mol/l,测得钴离子的浓度为然后将同样浓度的硫酸镍与硫酸锰溶液混合,并加入氧化硼与三氧化二铝;向配置好的混合溶液中加入5mol/l的氢氧化钠与5mol/l氨水,调节ph值为10.5,溶液温度为45℃,其中镍:钴:锰:硼:铝:碱性物质=83:11:06:0.015:0.015:20,进行共沉淀反应,将所得的产品洗涤干燥,得到前驱体ni

0.83

co

0.11

mn

0.06

al

0.0015

b

0.0015

(oh)2,前驱体质量为292.45g。

[0037]

实施例3

[0038]

(1)将废旧钴酸锂电池在4%的氯化钠溶液中浸泡放电16h,随后干燥拆解,在浓度为5mol/l的氨水溶液中浸泡1.5h,过滤洗涤得到黑粉;

[0039]

(2)取黑粉(钴酸锂活性物质)10g,将所得黑粉与硫粉按照1:1.5的质量比置于900℃氩气气氛中的管式炉中进行焙烧8h;

[0040]

(3)然后将钴酸锂活性物质溶解于200ml、8mol/l的硫酸中,调节ph为4.8,过滤溶液,去除滤渣,除去杂质金属铝和杂质金属铜,调节ph为3,过滤溶液,除去杂质金属铁,最后得到滤液。

[0041]

(3)采用icp法测定滤液中钴离子的浓度为1.2mol/l,测得钴离子的浓度为然后将同样浓度的硫酸镍与硫酸锰溶液混合,并加入氧化硼与三氧化二铝;向配置好的混合溶液中加入5mol/l的氢氧化钠与5mol/l氨水,调节ph值为10.5,溶液温度为45℃,其中镍:钴:锰:硼:铝:碱性物质=7:2:1:0.02:0.02:20,进行共沉淀反应,将所得的产品洗涤干燥,得到前驱体ni

0.7

co

0.2

mn

0.1

al

0.002

b

0.002

(oh)2,前驱体质量为148.72g。

[0042]

以上所述内容仅为本发明构思下的基本说明,而依据本发明的技术方案所做的任何等效变换,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1