一种氧化铝/钛硅碳层状复合材料及其原位制备方法

1.本发明属于陶瓷基复合材料制备领域,具体涉及一种氧化铝/钛硅碳层状复合材料及其原位制备方法。

背景技术:

2.层状复合材料起源于仿生设计,它模拟了自然界中竹子、贝壳这种生物的特殊层状结构。层状陶瓷的制备意义主要在于通过添加韧性补强相来提高材料的整体韧性。采用原位反应的合成方法,即使用钛粉、碳化硅粉和碳粉这些原料粉合成钛硅碳陶瓷可以降低生产成本,但原料粉可能会和氧化铝发生化学反应。层状陶瓷的强度主要取决于基体材料,同时还要求基体层和界面层之间不发生强烈的化学反应,钛硅碳在合成过程中容易产生杂质相,因此需要对层状复合材料的界面进行调控。

3.氧化铝陶瓷由于其硬度高、耐磨性好、机械强度高、耐热性能优异、化学稳定性好、耐高温腐蚀性好等优点被广泛应用到现代工业,但是它的脆性较高、韧性较差、加工困难限制了它在某些方面的使用。钛硅碳陶瓷由于其特殊的晶体结构,钛碳强烈的共价键,使它具有高熔点、高模量、耐腐蚀、抗氧化等优点,钛硅之间微弱的共价键和金属键赋予它层状结构,使钛硅碳陶瓷具有较高的韧性和自润滑性,但同时它的硬度也比较低。如果二者取长补短、协同作用,以强度较高的氧化铝陶瓷作为复合材料基体,以韧性较好的钛硅碳陶瓷作为增韧层,形成氧化铝/钛硅碳层状复合陶瓷,实现材料硬度、强度和韧性的优势互补。

技术实现要素:

4.针对现有的技术问题,本发明提供了一种高纯氧化铝/钛硅碳层状复合材料的制备方法,通过控制温度,并向原料粉中添加少量的铝粉来提高钛硅碳陶瓷的纯度;使用流延法和原位反应相结合的方法制备该层状材料,且制备出来的界面层钛硅碳陶瓷比较纯,没有其他杂质;此复合材料纯度高,并且抗弯强度和断裂韧性等力学性能均有很大提高。

5.一种氧化铝/钛硅碳层状复合材料的制备方法,包括以下步骤:a. 制备氧化铝流延片和钛硅碳流延薄片将氧化铝或钛硅碳的原料粉和磷酸三乙酯、聚乙烯醇缩丁醛、邻苯二甲酸二辛酯按质量比28

‑

44:2.4

‑

3.6:3

‑

6:2.4

‑

4.8,水浴下混合;球磨形成均匀稳定的流延浆料;除泡,制备流延薄片;b.制备坯体将步骤a制备的流延薄片,裁剪后交替叠层,真空热压成型;c. 真空烧结将步骤b的坯体在真空烧结得到氧化铝/钛硅碳层状复合陶瓷材料;所述的钛硅碳的原料粉是钛粉、碳化硅粉、碳粉和铝粉摩尔比为3:1.1:0.9:0.2原位合成。

6.所述步骤c真空烧结的条件为:真空气氛、1450

‑

1600℃烧结温度、5℃/min升温速

率、30 mpa烧结压力、90 min保温保压时间。

7.所述的氧化铝或钛硅碳的原料粉同磷酸三乙酯、聚乙烯醇缩丁醛、邻苯二甲酸二辛酯、无水乙醇质量比为40:50.6:2:4:3.2。

8.所述层状氧化铝层厚度为90

‑

140 μm;钛硅碳层厚度为65

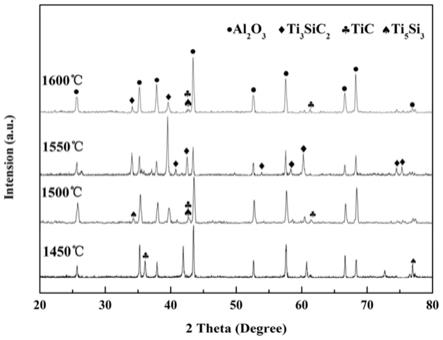

‑

95 μm。

9.上述任一项所述的制备方法制备的氧化铝/钛硅碳层状复合材料。

10.所述的复合材料制备得到的陶瓷。

11.该陶瓷的强度为412

‑

508mpa,断裂韧性为 4.3

‑

7.3 mpa

·

m

1/2

,密度为3.21

‑

3.97 g/cm3,气孔率为1.32%

‑

1.93%。

12.步骤a所述的流延浆料具体为将氧化铝粉料或合成钛硅碳陶瓷的原料粉, 同磷酸三乙酯、聚乙烯醇缩丁醛、邻苯二甲酸二辛酯、无水乙醇按质量比28

‑

44:2.4

‑

3.6:3

‑

6:2.4

‑

4.8混合后,将其放在水浴锅中60℃水浴15 min,使用行星式球磨机在200rmp条件下球磨12h得到均匀的浆料,然后使用真空抽滤装置进行除泡再使用小型流延机进行流延成氧化铝或钛硅碳原料薄片。

13.本发明对钛硅碳陶瓷的合成采用原位合成的方法,即使用钛粉、碳化硅粉和碳粉来合成钛硅碳陶瓷,另外加入铝粉可以弥补高温条件下合成钛硅碳时硅的流失,从而提高钛硅碳陶瓷的合成纯度,并降低成本。采用简单的真空抽滤装置进行除泡,即将球磨后的浆料放在抽滤瓶中抽取真空并放在磁力搅拌器上进行搅拌,可有效的除去因球磨而产生的气泡,得到均匀稳定的流延浆料。通过控制排胶温度、烧结温度和烧结压力,对复合材料的层间结合强度、致密度和力学性能均有改善,层间的界面可以有效的改变裂纹传播的方向,使裂纹发生偏转,从而吸收断裂产生的能量,提高断裂韧性。

14.本发明的优点及有益效果为1. 结合了氧化铝和钛硅碳的优点,使用流延成型与热压烧结结合,制备出集强度和韧性于一体的氧化铝/钛硅碳层状复合陶瓷。

15.2. 针对于钛硅碳陶瓷的合成方法采用原位合成方法,降低使用成本,加入少量铝粉,可以得到高纯的钛硅碳陶瓷。

16.3. 采用简单的真空抽滤装置进行除泡,可有效出去因球磨而产生的气泡。

附图说明

17.图1为实例1中流延得到的陶瓷生坯(白色为氧化铝陶瓷生坯,黑色为钛硅碳陶瓷原料生坯)。

18.图2为不同烧结温度下的氧化铝/钛硅碳层状复合材料xrd谱图。

19.图3为实施例1所制备的氧化铝/钛硅碳层状复合材料的断面低倍金相图,其中深色部分为钛硅碳层,浅色部分为氧化铝层。

20.图4为实施例1所制备的氧化铝/钛硅碳层状复合材料的裂纹传播路径图。

具体实施方式

21.下面通过实施例对本发明做进一步地阐述,需要强调的是,下述说明仅是为了解释本发明,并不对其内容进行限定。

22.实施例1

将粒径为1 μm左右的氧化铝粉料38 g,磷酸三乙酯3 g,聚乙烯醇缩丁醛4.5 g,邻苯二甲酸二辛脂6.3 g,无水乙醇48.2 g混合于烧杯中,在60℃水浴条件下搅拌15 min使聚乙烯醇缩丁醛玻璃化,在此过程中不断加入酒精保持烧杯内总质量不变。将混合后的浆料倒入聚四氟乙烯球磨罐中,使用行星式球磨机球磨12h,得到均匀的浆料,然后使用真空抽滤装置进行除泡30 min。然后使用小型流延机进行流延,在空气中干燥12 h后得到层厚均匀、表面光滑平整、韧性较好的氧化铝薄片。

23.用同样方法将粒径为1

‑

3 μm的钛粉26.76 g、碳化硅粉8.22 g、石墨粉2.01 g、铝粉1.01 g同磷酸三乙酯3 g、聚乙烯醇缩丁醛5.5 g,邻苯二甲酸二辛脂7.7 g,无水乙醇45.8 g水浴、球磨、除泡并流延干燥后得到钛硅碳陶瓷原料薄片。氧化铝和钛硅碳原料流延片裁剪为图1所示的薄片后,交替叠层放入石墨模具中,在真空烧结炉中进行预压排胶,预压压强为10 mpa,升温速率为10℃/min,在600 ℃条件下保温1 h,得到氧化铝/钛硅碳层状复合材料的生坯。

24.最后,生坯在真空热压炉中进行烧结,升温速率为5℃/min,烧结温度为1550℃,烧结压力为30 mpa,保温保压90 min得到样品。图2为不同烧结温度下得到的四个实例样品xrd谱图,在1550℃的烧结温度下得到的钛硅碳纯度比较高,相比于其他烧结温度,没有碳化钛和钛硅合金相的生成。如图3所示,样品中晶粒尺寸均匀,可以明显的看到厚度约为120 μm的氧化铝层和厚度约为80 μm的钛硅碳层以及它们之间的清晰平整的界面。对样品进行断裂实验,观察它们之间的断裂行为,可以从图4中明显的观察到有裂纹偏转的现象,因此证明层状陶瓷复合材料可以改变裂纹扩展的方向,从而增加断裂韧性,测得材料的断裂韧性为7.3 mpa

·

m

1/2

,弯曲强度为508 mpa,体积密度为3.97 g/cm3。

25.实施例2将粒径为1 μm左右的氧化铝粉料38 g,磷酸三乙酯3 g,聚乙烯醇缩丁醛4.5 g,邻苯二甲酸二辛脂6.3 g,无水乙醇48.2 g混合于烧杯中,在60℃水浴条件下搅拌15 min使聚乙烯醇缩丁醛玻璃化,在此过程中不断加入酒精保持烧杯内总质量不变。将混合后的浆料倒入聚四氟乙烯球磨罐中,使用行星式球磨机球磨12h,得到均匀的浆料,然后使用真空抽滤装置进行除泡30 min。然后使用小型流延机进行流延,在空气中干燥12 h后得到层厚均匀、表面光滑平整、韧性较好的氧化铝薄片。

26.用同样方法将粒径为1

‑

3 μm的钛粉26.76 g、碳化硅粉8.22 g、石墨粉2.01 g、铝粉1.01 g同磷酸三乙酯3 g、聚乙烯醇缩丁醛5.5 g,邻苯二甲酸二辛脂7.7 g,无水乙醇45.8 g水浴、球磨、除泡并流延干燥后得到钛硅碳陶瓷原料薄片。氧化铝薄片和钛硅碳原料薄片经裁剪后交替叠层放入石墨模具中,在真空烧结炉中进行预压排胶,预压压强为10 mpa,升温速率为10℃/min,在600 ℃条件下保温1 h,得到氧化铝/钛硅碳层状复合材料的生坯。

27.最后,生坯在真空热压炉中进行烧结,升温速率为5℃/min,烧结温度为1450℃,烧结压力为30 mpa,保温保压90 min得到样品。样品中晶粒尺寸均匀,可以明显的看到厚度约为150 μm的氧化铝层和厚度约为100 μm的钛硅碳层以及它们之间的清晰平整的界面。对样品进行断裂实验,观察它们之间的断裂行为,可以观察到有裂纹偏转的现象,因此证明层状陶瓷复合材料可以改变裂纹扩展的方向,从而增加断裂韧性,测得材料的断裂韧性为5.9 mpa

·

m

1/2

,弯曲强度为432 mpa,体积密度为3.55 g/cm3。

28.实施例3将粒径为1 μm左右的氧化铝粉料38 g,磷酸三乙酯3 g,聚乙烯醇缩丁醛4.5 g,邻苯二甲酸二辛脂6.3 g,无水乙醇48.2 g混合于烧杯中,在60℃水浴条件下搅拌15 min使聚乙烯醇缩丁醛玻璃化,在此过程中不断加入酒精保持烧杯内总质量不变。将混合后的浆料倒入聚四氟乙烯球磨罐中,使用行星式球磨机球磨12h,得到均匀的浆料,然后使用真空抽滤装置进行除泡30 min。然后使用小型流延机进行流延,在空气中干燥12 h后得到层厚均匀、表面光滑平整、韧性较好的氧化铝薄片。

29.用同样方法将粒径为1

‑

3 μm的钛粉26.76 g、碳化硅粉8.22 g、石墨粉2.01 g、铝粉1.01 g同磷酸三乙酯3 g、聚乙烯醇缩丁醛5.5 g,邻苯二甲酸二辛脂7.7 g,无水乙醇45.8 g水浴、球磨、除泡并流延干燥后得到钛硅碳陶瓷原料薄片。氧化铝薄片和钛硅碳原料薄片经裁剪后交替叠层放入石墨模具中,在真空烧结炉中进行预压排胶,预压压强为10 mpa,升温速率为10℃/min,在600 ℃条件下保温1 h,得到氧化铝/钛硅碳层状复合材料的生坯。

30.最后,生坯在真空热压炉中进行烧结,升温速率为5℃/min,烧结温度为1500℃,烧结压力为30 mpa,保温保压90 min得到样品。样品中晶粒尺寸均匀,可以明显的看到厚度约为130 μm的氧化铝层和厚度约为90 μm的钛硅碳层以及它们之间的清晰界面。对样品进行断裂实验,观察它们之间的断裂行为,可以观察到有裂纹偏转的现象,因此证明层状陶瓷复合材料可以改变裂纹扩展的方向,从而增加断裂韧性,测得材料的断裂韧性为6.4 mpa

·

m

1/2

,弯曲强度为462 mpa,体积密度为3.82 g/cm3。

31.实施例4将粒径为1 μm左右的氧化铝粉料38 g,磷酸三乙酯3 g,聚乙烯醇缩丁醛4.5 g,邻苯二甲酸二辛脂6.3 g,无水乙醇48.2 g混合于烧杯中,在60℃水浴条件下搅拌15 min使聚乙烯醇缩丁醛玻璃化,在此过程中不断加入酒精保持烧杯内总质量不变。将混合后的浆料倒入聚四氟乙烯球磨罐中,使用行星式球磨机球磨12h,得到均匀的浆料,然后使用真空抽滤装置进行除泡30 min。然后使用小型流延机进行流延,在空气中干燥12 h后得到层厚均匀、表面光滑平整、韧性较好的氧化铝薄片。

32.用同样方法将粒径为1

‑

3 μm的钛粉26.76 g、碳化硅粉8.22 g、石墨粉2.01 g、铝粉1.01 g同磷酸三乙酯3 g、聚乙烯醇缩丁醛5.5 g,邻苯二甲酸二辛脂7.7 g,无水乙醇45.8 g水浴、球磨、除泡并流延干燥后得到钛硅碳陶瓷原料薄片。氧化铝薄片和钛硅碳原料薄片经裁剪后交替叠层放入石墨模具中,在真空烧结炉中进行预压排胶,预压压强为10 mpa,升温速率为10℃/min,在600 ℃条件下保温1 h,得到氧化铝/钛硅碳层状复合材料的生坯。

33.最后,生坯在真空热压炉中进行烧结,升温速率为5℃/min,烧结温度为1600℃,烧结压力为30 mpa,保温保压90 min得到样品。样品中晶粒尺寸较大,可以明显的看到厚度约为140 μm的氧化铝层和厚度约为90 μm的钛硅碳层以及它们之间的清晰界面。对样品进行断裂实验,观察它们之间的断裂行为,可以观察到有裂纹偏转的现象,因此证明层状陶瓷复合材料可以改变裂纹扩展的方向,从而增加断裂韧性,测得材料的断裂韧性为6.9 mpa

·

m

1/2

,弯曲强度为488 mpa,体积密度为3.49 g/cm3。

34.对比例1

将粒径为1 μm左右的氧化铝粉料36 g,磷酸三乙酯3 g,聚乙烯醇缩丁醛3 g,邻苯二甲酸二辛脂4.2 g,无水乙醇53.8 g混合于烧杯中,在60℃水浴条件下搅拌15 min使聚乙烯醇缩丁醛玻璃化,在此过程中不断加入酒精保持烧杯内总质量不变。将混合后的浆料倒入聚四氟乙烯球磨罐中,使用行星式球磨机球磨12h,得到均匀的浆料,然后使用真空抽滤装置进行除泡30 min。然后使用小型流延机进行流延,在空气中干燥12 h后得到表面比较粗糙、韧性一般的氧化铝薄片。

35.用同样方法将粒径为1

‑

3 μm的钛粉26.76 g、碳化硅粉8.22 g、石墨粉2.01 g、铝粉1.01 g同磷酸三乙酯3 g、聚乙烯醇缩丁醛3 g,邻苯二甲酸二辛脂4.2 g,无水乙醇51.8 g水浴、球磨、除泡并流延干燥后得到钛硅碳陶瓷原料薄片。氧化铝薄片和钛硅碳原料薄片经裁剪后交替叠层放入石墨模具中,在真空烧结炉中进行预压排胶,预压压强为10 mpa,升温速率为10℃/min,在600 ℃条件下保温1 h,得到氧化铝/钛硅碳层状复合材料的生坯。

36.最后,生坯在真空热压炉中进行烧结,升温速率为5℃/min,烧结温度为1550℃,烧结压力为30 mpa,保温保压90 min得到样品。样品中晶粒尺寸均匀,由厚度为90

‑

140 μm的氧化铝层和厚度为65

‑

85 μm的钛硅碳层组成,它们之间的界面弯曲不平。对样品进行断裂实验,观察它们之间的断裂行为,可以观察到有裂纹偏转的现象,但现象不明显,断裂韧性较本实施例提供的方法小,测得材料的断裂韧性为5.2 mpa

·

m

1/2

,弯曲强度为493 mpa,体积密度为3.34 g/cm3。

37.对比例2将粒径为1 μm左右的氧化铝粉料36 g,磷酸三乙酯2 g,聚乙烯醇缩丁醛4 g,邻苯二甲酸二辛脂4 g,无水乙醇54 g混合于烧杯中,在60℃水浴条件下搅拌15 min使聚乙烯醇缩丁醛玻璃化,在此过程中不断加入酒精保持烧杯内总质量不变。将混合后的浆料倒入聚四氟乙烯球磨罐中,使用行星式球磨机球磨12h,得到均匀的浆料。然后使用小型流延机进行流延,在空气中干燥12 h后得到表面比较粗糙、韧性一般且具有一些空洞的氧化铝薄片。

38.用同样方法将粒径为1

‑

3 μm的钛粉26.76 g、碳化硅粉8.22 g、石墨粉2.01 g、铝粉1.01 g同磷酸三乙酯2 g、聚乙烯醇缩丁醛4 g,邻苯二甲酸二辛脂4 g,无水乙醇52 g水浴、球磨、除泡并流延干燥后得到钛硅碳陶瓷原料薄片。氧化铝薄片和钛硅碳原料薄片经裁剪后交替叠层放入石墨模具中,在真空烧结炉中进行预压排胶,预压压强为10 mpa,升温速率为10℃/min,在600 ℃条件下保温1 h,得到氧化铝/钛硅碳层状复合材料的生坯。

39.最后,生坯在真空热压炉中进行烧结,升温速率为5℃/min,烧结温度为1550℃,烧结压力为30 mpa,保温保压90 min得到样品。样品中晶粒尺寸均匀,由厚度为90

‑

140 μm的氧化铝层和厚度为65

‑

85 μm的钛硅碳层组成,它们之间的界面弯曲不平,少量地方无明显界面。断裂韧性较本实施例提供的方法小,测得材料的断裂韧性为4.3 mpa

·

m

1/2

,弯曲强度为412 mpa,体积密度为3.21 g/cm3。

40.对比例3将粒径为1 μm左右的氧化铝粉料38 g,磷酸三乙酯3 g,聚乙烯醇缩丁醛4.5 g,邻苯二甲酸二辛脂6.3 g,无水乙醇48.2 g混合于烧杯中,在60℃水浴条件下搅拌15 min使聚乙烯醇缩丁醛玻璃化,在此过程中不断加入酒精保持烧杯内总质量不变。将混合后的浆料倒入聚四氟乙烯球磨罐中,使用行星式球磨机球磨12h,得到均匀的浆料,然后使用真空抽滤装置进行除泡30 min。然后使用小型流延机进行流延,在空气中干燥12 h后得到层厚均

匀、表面光滑平整、韧性较好的氧化铝薄片。

41.用同样方法将粒径为1

‑

3 μm的钛硅碳粉38 g同磷酸三乙酯3 g、聚乙烯醇缩丁醛5.5 g,邻苯二甲酸二辛脂7.7 g,无水乙醇45.8 g水浴、球磨、除泡并流延干燥后得到钛硅碳陶瓷原料薄片。氧化铝薄片和钛硅碳薄片经裁剪后交替叠层放入石墨模具中,在真空烧结炉中进行预压排胶,预压压强为10 mpa,升温速率为10℃/min,在600 ℃条件下保温1 h,得到氧化铝/钛硅碳层状复合材料的生坯。

42.最后,生坯在真空热压炉中进行烧结,升温速率为5℃/min,烧结温度为1550℃,烧结压力为30 mpa,保温保压90 min得到样品。该对比例与实例1所得样品相似,样品中晶粒尺寸均匀,可以明显的看到厚度约为120 μm的氧化铝层和厚度约为80 μm的钛硅碳层以及它们之间的清晰平整的界面。测得材料的断裂韧性为7.1 mpa

·

m

1/2

,弯曲强度为499 mpa,体积密度为3.96 g/cm3。

43.实施例1

‑

3及对比例1

‑

3效果比较见下表:表1实施例1

‑

3及对比例1

‑

3效果比较上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受实施例的限制, 其它任何未背离本发明的精神实质与原理下所做的改变、修饰、组合、 替代、简化均应为等效替换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1