一种燃烧-煅烧制备微纳级氧化镧的方法与流程

一种燃烧

‑

煅烧制备微纳级氧化镧的方法

技术领域

1.本发明涉及材料的制备方法领域,尤其是一种燃烧

‑

煅烧制备微纳级氧化镧的方法。

背景技术:

2.氧化镧(la2o3)是重要的轻稀土产品,广泛应用于催化剂、精密光学玻璃和光导纤维的制造当中,还用于制造陶瓷电容器、压电陶瓷掺入剂和x射线发光材料溴氧化镧粉等领域,在催化剂领域,氧化镧被应用于石油化工及汽车尾气净化,如掺杂氧化镉时催化一氧化碳的氧化反应;在光磁材料领域,可用于改进钛酸钡(batio3)、钛酸锶(srtio3)铁电体的温度相依性和介电性质,微纳级别的氧化镧因具有比表面积大、反应活性高的特点,更是目前的研究应用热点。

3.目前微纳级氧化镧的制备方法主要有沉淀法、溶胶凝胶法、水热法和微乳液法等,新兴的方法主要有静电纺丝法、熔盐法、低温燃烧法等,上述的方法多基于实验室合成,或原料来源窄、成本昂贵、或工艺复杂、条件苛刻或难以实现规模化、产业化生产。

4.文献(王丽华,伊晓东.纳米氧化镧的制备及性能研究[j].福建师大学报(自然科学版),2012(04):60

‑

63.)采用溶胶凝胶法制备出几十纳米的氧化镧;文献(李莉.微/纳米氧化镧的合成与应用研究[d].西安工程大学.)采用水热法合成出几百纳米到几个微米的球形氧化镧,并发现微纳级的氧化镧可以提高涤纶的染色效果;专利(rare earth oxide particles and method for preparation thereof us6387339b1)采用沉淀法制备出纳米氧化镧粉体,该方法步骤多,难以连续化生产;专利(process for preparing nanosized powder us5698483a)采用可溶性稀土盐加碱沉淀的方法制备出一种球状纳米氧化镧,但该方法流程长、能耗高;专利(一种均匀分散纳米氧化镧的制备方法cn 102161498a)采用沉淀法制备出一种均匀分散纳米氧化镧,但该方法用到的原料种类多,部分原料价格昂贵;专利(一种高纯纳米氧化镧材料的制备方法cn 111017980 a)通过沉淀、旋蒸干燥、煅烧的方法得到一种高纯纳米氧化镧材料,但该方法工艺复杂、成本高,难以规模化生产,为此,本发明提出了一种燃烧

‑

煅烧制备微纳级氧化镧的方法。

技术实现要素:

[0005]

为解决现有技术中的问题,本发明提出了一种燃烧

‑

煅烧制备微纳级氧化镧的方法。

[0006]

本发明公开了一种燃烧

‑

煅烧制备微纳级氧化镧的方法及其制备系统,首先将镧源与分散剂搅拌于液体燃料中形成溶液或均匀料浆,然后在窑尾通过高压泵和套管雾化喷枪喷入到回转窑内,助燃风促进原料雾化,点燃使其燃烧;燃烧产生的热烟气在窑排风机的作用下向窑头运动,燃烧后的固体物料在窑内向窑头运动,同时接受热烟气的热量得到煅烧;烟气中的悬浮物料经窑收尘器回收后重新回到窑内煅烧;窑内物料到达窑头时煅烧完全并进入到冷却机内冷却,冷却后的产物经磨机研磨和分级机分级后,粒径不合格的产物

重新回到磨机内研磨,粒径合格的产物经产品收尘器收集到产品仓中,得到所需产品。该方法具备大规模连续化生产且污染小的特点,可用于生产不同尺寸规格的氧化镧。

[0007]

为了实现上述目的,本发明采用了如下技术方案:

[0008]

一种燃烧

‑

煅烧制备微纳级氧化镧的方法,包括如下步骤:

[0009]

将镧源、分散剂和溶剂混合均匀得到第一混合物,将混合物雾化喷入回转窑中燃烧,燃烧过程中产生热烟气和固体物料,回收热烟气中的固体颗粒物并将所述固体颗粒物加入回转窑中,通过热烟气释放的部分热量煅烧固体颗粒物和固体物料并得到第二混合物,将第二混合物冷却、研磨制得所述微纳级氧化镧。

[0010]

进一步地,所述镧源包括氢氧化镧、硝酸镧、醋酸镧或草酸镧中的至少一种。

[0011]

进一步地,所述镧源的粒径范围为0~0.1mm。

[0012]

进一步地,所述分散剂包括聚乙二醇(peg)、聚乙烯吡咯烷酮(pvp)或吐温

‑

80。

[0013]

进一步地,所述分散剂的用量为0

‑

5%镧源的质量。

[0014]

进一步地,所述分散剂的用量为0

‑

5%镧源的质量。

[0015]

根据上述方法,一种微纳级氧化镧的制备系统,包括回转窑和原料储槽,所述原料储槽连接有高压泵,所述高压泵连接有套管喷枪,所述套管喷枪与回转窑的进料端相连通,所述回转窑的出料端连通有冷却机和窑收尘器,所述窑收尘器与回转窑的进料端相连通,所述冷却机连通有磨机,所述磨机的出料端连接有分级机。

[0016]

进一步地,所述原料储槽中设有搅拌装置,所述套管喷枪连接有助燃风机。

[0017]

进一步地,所述回转窑的出料端连接有窑排风机,所述要排风机与窑收尘器相配合。

[0018]

进一步地,所述分级机的出料端连接有产品收尘器,所述产品收尘器连接有产品仓。

[0019]

本发明的有益效果:

[0020]

1、本发明方法工艺条件简单、成熟、绿色环保,而且生产过程连续可调,易于工业化生产;

[0021]

2、本发明方法通过镧源和液态有机燃料混合成溶液或浆液,在回转窑内雾化燃烧,并煅烧成氧化镧,通过调节镧源种类和浓度、分散剂用量、燃料的种类、煅烧时间、磨制时间等可制备不同尺寸的氧化镧粉体,和一般实验室的制备方法相比,本发明方法具有原料来源广泛,原料适应性强;生产过程连续化,生产过程易放大,可大规模制备氧化镧粉体的优点。

附图说明

[0022]

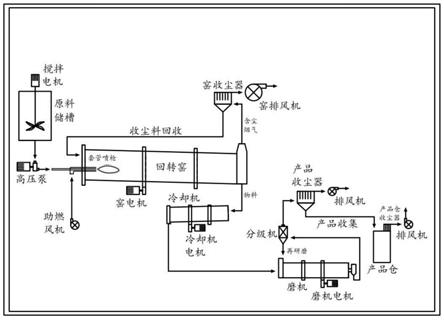

图1是本发明的设备工艺流程图;

[0023]

图2是实例1所得的氧化镧的sem图,由图可知所制得的氧化镧呈颗粒状,粒径在100nm以内;

[0024]

图3是实例1所得的氧化镧的xrd图,由图可知所制得的氧化镧的衍射峰与氧化镧标准卡(pdf#83

‑

1344)的衍射峰位置一致,并计算出平均粒径为32.9nm;

[0025]

图4是实例2所得的氧化镧的sem图,由图可知所制得的氧化镧呈颗粒状,粒径在0.5μm左右;

[0026]

图5是实例2所得的氧化镧的xrd图,由图可知所制得的氧化镧的衍射峰与氧化镧标准卡(pdf#83

‑

1344)的衍射峰位置一致,并计算出平均粒径为0.33μm;

[0027]

图6是本发明制备系统的流程图。

具体实施方式

[0028]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0029]

一种燃烧

‑

煅烧制备微纳级氧化镧的方法结合本发明所提供的制备系统,包括以下步骤:

[0030]

如图1或图6所示:

[0031]

s1:首先将镧源和分散剂与溶剂搅拌混合成溶液或均匀料浆;然后在窑尾通过高压泵和套管雾化喷枪喷入到回转窑内,助燃风促进原料雾化,点燃使其燃烧;

[0032]

在一些场景下,所用的镧源包括氢氧化镧、硝酸镧,醋酸镧、草酸镧等有机镧盐,多种镧源可掺混使用,但在配置为料浆时,镧源的粒径需保持一致,保证产品粒径的一致性;

[0033]

所用镧源的粒径应≤0.1mm,粒径过大可用磨机研磨至要求粒径;

[0034]

在一些场景下,所用的分散剂包括聚乙二醇(peg)、聚乙烯吡咯烷酮(pvp)、吐温

‑

80等不含金属离子的分散剂,避免其他金属离子混入到产品中;

[0035]

分散剂的添加量为加入镧源质量的0~5%,此处的0~5%包括5%,不包括0;

[0036]

分散剂加入量要求适当,过多除增加成本外,还会导致分散效果下降;

[0037]

在一些场景下,所用的溶剂也可称为液体燃料,其包括在常温常压下可稳定保存的有机燃料,如甲醇、乙醇等液态醇类、汽油、柴油、煤油等液态烃类,上述液态有机燃料可按需求混合使用,如含10%乙醇的市售乙醇汽油;

[0038]

s2:燃烧产生的热烟气在窑排风机的作用下向窑头运动,热烟气和固体物料同向窑头方向运动;

[0039]

燃烧后的固体物料在窑内因窑的斜度和滚转作用下向窑头运动,同时接受热烟气的热量得到煅烧;

[0040]

s3:烟气中的悬浮物料经窑收尘器回收后重新回到窑内煅烧;

[0041]

s4:窑内物料到达窑头时煅烧完全并进入到冷却机内冷却,冷却后的产物经磨机研磨和分级机分级后,粒径不合格的产物重新回到磨机内研磨,粒径合格的产物经产品收尘器收集到产品仓中,得到所需产品,所用收尘方式为金属膜收尘或静电收尘或两种收尘方式联用。

[0042]

实施例1

[0043]

(1)在原料槽中配制150~200g/l的硝酸镧

‑

乙醇溶液,并加入3%(与镧源的质量比)的peg

‑

4000,搅拌溶解完全,然后在窑尾通过高压泵和套管雾化喷枪喷入到回转窑内,在助燃风的作用下雾化,点燃使其燃烧,其中套管雾化喷枪内管为原料溶液或浆液,流量为15~20l/min;外管为助燃风管,流量为20~50nm3/min,保证良好的雾化燃烧效果。

[0044]

(2)回转窑内径为1.0m,长度为25m,斜度为1:100,窑转速为0.5~0.8rpm,以此控制窑内物料的煅烧时间为1.5~2.0h,窑排风机流量为50~100nm3/min,以此控制窑内煅烧温度为700~850℃,热烟气与窑内物料同向运动,同时热烟气对窑内物料进行煅烧,烟气中

的悬浮物料经金属膜收尘和静电收尘回收后重新回到窑内煅烧。

[0045]

(3)窑内物料到达窑头时煅烧完全并进入到冷却机内冷却到60℃以下,冷却后的产物经球磨机研磨,并采用分级机分级后,粒径>100nm的产物重新回到磨机内研磨,0<粒径≤100nm产物经产品收尘器收集到产品仓中,得到所需的纳米级氧化镧。

[0046]

如图2所示,所得的氧化镧的sem图,由图可知所制得的氧化镧呈颗粒状,粒径在100nm以内;

[0047]

如图3所示,所得的氧化镧的xrd图,由图可知所制得的氧化镧的衍射峰与氧化镧标准卡(pdf#83

‑

1344)的衍射峰位置一致,并计算出平均粒径为32.9nm;

[0048]

实施例2

[0049]

(1)在原料槽中配制200~300g/l的醋酸镧

‑

乙醇料浆,并加入0.8%(与镧源的质量比)pvp(k

15

),搅拌溶解完全,然后在窑尾通过高压泵和套管雾化喷枪喷入到回转窑内,在助燃风的作用下雾化,点燃使其燃烧。其中套管雾化喷枪内管为原料溶液或浆液,流量为15~20l/min;外管为助燃风管,流量为20~50nm3/min,保证良好的雾化燃烧效果。

[0050]

(2)回转窑内径为1.0m,长度为25m,斜度为1:100,窑转速为0.8~1.0rpm,以此控制窑内物料的煅烧时间为1.2~1.5h,窑排风机流量为50~100nm3/min,以此控制窑内煅烧温度为700~850℃,热烟气与窑内物料同向运动,同时热烟气对窑内物料进行煅烧,烟气中的悬浮物料经金属膜收尘和静电收尘回收后重新回到窑内煅烧。

[0051]

(3)窑内物料到达窑头时煅烧完全并进入到冷却机内冷却到60℃以下,冷却后的产物经球磨机研磨,并采用分级机分级后,粒径>0.5μm的产物重新回到磨机内研磨,粒径≤0.5μm产物经产品收尘器收集到产品仓中,得到所需的微米级氧化镧。

[0052]

如图4所示,所得的氧化镧的sem图,由图可知所制得的氧化镧呈颗粒状,粒径在0.5μm左右;

[0053]

如图5所示,所得的氧化镧的xrd图,由图可知所制得的氧化镧的衍射峰与氧化镧标准卡(pdf#83

‑

1344)的衍射峰位置一致,并计算出平均粒径为0.33μm;

[0054]

从以上图示以及数据可以看出,本发明方法通过镧源和液态有机燃料混合成溶液或浆液,在回转窑内雾化燃烧,并煅烧成氧化镧,通过调节镧源种类和浓度、分散剂用量、燃料的种类、煅烧时间、磨制时间等可制备不同尺寸的氧化镧粉体,和一般实验室的制备方法相比,本发明方法具有原料来源广泛,原料适应性强;生产过程连续化,生产过程易放大,可大规模制备氧化镧粉体的优点。

[0055]

在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

[0056]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1