一种非氧化物Y3Si2C2烧结助剂、高性能氮化硅陶瓷基板及其制备方法

一种非氧化物y3si2c2烧结助剂、高性能氮化硅陶瓷基板及其制备方法

技术领域

1.本发明涉及氮化硅陶瓷制备技术领域,尤其涉及一种非氧化物y3si2c2烧结助剂、高性能氮化硅陶瓷基板及其制备方法。

背景技术:

2.随着高功率集成电路(ic)、高功率igbt模块及led、高频通信、led照明、新能源汽车、高铁、风能和光伏发电等新兴领的发展,对基板封装材料提出了更高的要求。由于氮化硅陶瓷基板在使用的过程中必须对整个器件进行承载以及保护,而且在放热冷却的过程中也会产生一定的热应力作用,所以对氮化硅基板的强度有一定的要求,须保证足够高的强度才能保证电子器件较长的使用寿命,因此制备具有高导热高强度的氮化硅陶瓷尤为重要。

3.氮化硅是强共价键化合物,主要以两种相形式存在,分别是α相和β相,两种相的晶型均为六方晶系,单位晶胞常数在a轴方向很接近,但在c轴上β型晶胞常数大约是α型的两倍,所以β相的显微结构趋向于棒状,α相则趋向于等轴状,这也对热导率的高低产生了一定影响。因为缺少可自由移动的电子作为导热载体,所以其导热是通过晶格间的振动实现的。晶格振动即一种非简谐振动,振动能量是量子化的,称为声子。声子通过在晶格振动过程中相互制约和协调振动实现热传递,而声子的平均自由程决定了传热的效率。其中声子平均自由程又主要受声子间的碰撞而因其的散射、声子与晶体的晶界相、缺陷及杂质作用而引起的散射所影响。理想晶体是一种非弹性体,热阻的主要来源是声子之间的碰撞,即热导率则由声子的平均自由程决定,不会受到结构基元的影响。而实际晶体是一种弹性体,存在各种缺陷、氧杂质和助剂第二相等干扰和散射声子传播,导致材料热导率降低。

4.在2001年watari等就猜测β

‑

si3n4的室温热导率上限值能到达400w/(m

·

k),hirosaki则在2002年结合了分子动力学方法和green

‑

kubo方程计算出了单晶α

‑

si3n4和β

‑

si3n4在a,c轴的理论室温热导率,分别为105w/(m

·

k)和225w/(m

·

k),170w/(m

·

k)和450w/(m

·

k),但研究者们实验所获得的多晶氮化硅热导率到目前为止最高也仅能获得177w/(m

·

k)的氮化硅陶瓷,且为了获得该数值也付出了极高的代价。

5.氮化硅作为综合性能最好的陶瓷之一,具有广阔的应用市场。目前高性能氮化硅基板的市场主要由日本的东芝、京瓷、denka和maruwa和美国的罗杰斯等垄断,国内的氮化硅基板生产商威海圆环所产的基板与国际品牌性能接近,但占有率仍较低,而上海硅酸盐研究所虽最高获得了136.9w/(m k)的氮化硅陶瓷基板,但仍在实验室试验阶段,离量产还有一段距离,所以对高热导氮化硅基板制备工艺的研究非常必要。

技术实现要素:

6.本发明所要解决的技术问题是如何提供合适的烧结助剂,结合烧结方式,以提高热导率、获得高性能氮化硅陶瓷基板。

7.为了解决上述问题,本发明采用真空气压烧结法来制备高导热高力学性能氮化硅陶瓷基板,以提高氮化硅陶瓷基板的致密度、抗弯强度、热导率。

8.具体地,本发明提出以下技术方案:

9.第一方面,本发明提供一种非氧化物烧结助剂y3si2c2的制备方法,包括以下步骤:

10.s1、将碳化硅和金属钇的混合物与金属盐按体积比1:2

‑

8在玛瑙研磨钵中研磨,混合均匀,得到混合粉体;

11.s2、将混合粉体装入氧化铝坩锅中,盖上坩锅盖,防止爆沸污染炉腔;

12.s3、将氧化铝坩锅放置于管式炉刚玉管内,进行抽真空惰性气氛管式炉烧结,烧结完成即得到非氧化物y3si2c2。

13.其进一步地技术方案为,步骤s3中,抽真空惰性气氛管式炉烧结操作为,当炉体内真空度达到

‑

0.1mpa时,向炉内通入氩气至0mpa,重复抽真空

‑

通氩气操作,至炉内压力在1mpa左右时开始加热;在管式炉开始加热时,将炉内通入流动氩气,继续升温至1100℃,保温两小时,最后冷却。

14.其进一步地技术方案为,加热时,升温速率为5℃/min,冷却时,降温速率以5℃/min降至500℃,然后随炉冷却。

15.其进一步地技术方案为,步骤s3中,烧结完成的粉体要煮沸三十至六十分钟,并用去离子水清洗四次以上。

16.其进一步地技术方案为,步骤s1中,碳化硅和金属钇的摩尔质量比为2

‑

5:1

‑

4。

17.其进一步地技术方案为,所述金属盐选自氯化钠、氯化钾、氯化锂、氯化钙中的至少一种。

18.优选地,所述金属盐选自氯化钠、氯化钾、氯化锂、氯化钙中的任意两种。

19.更优选地,所述金属盐选自氯化钠和氯化钾,二者的摩尔质量比为1

‑

4:8

‑

32。

20.更优选地,所述金属盐选自氯化锂和氯化钙,二者的摩尔质量比为1

‑

4:8

‑

32。

21.需要说明的是,盐的存在会影响最终陶瓷的性能,因此,在制备非氧化物烧结助剂y3si2c2时,所述金属盐应为低熔点金属盐,可通过水煮等方式去除,从而不会残留在产物中。

22.第二方面,本发明还提供一种非氧化物烧结助剂y3si2c2作为陶瓷烧结助剂的应用,所述非氧化物烧结助剂y3si2c2是第一方面所述的非氧化物烧结助剂y3si2c2的制备方法制备得到。

23.第三方面,本发明提供一种高性能氮化硅陶瓷基板的制备方法,其特征在于,包括以下步骤:

24.t1、按重量份计,将氮化硅90

‑

100份,非氧化物y3si2c2烧结助剂0

‑

10份,稀土氧化物0

‑

10份,进行研磨,混合均匀,得到混合粉体;

25.t2、将混合粉体装入干压模具中,压实,得到胚体,将胚体放入氮化硼坩锅中;

26.t3、将氮化硼坩锅放置于炉腔内,炉体压力由0mpa升高到0.3

‑

0.8mpa,固定石墨模具,进行抽真空气压烧结,烧结完成即得到高性能氮化硅陶瓷基板;

27.其中,所述非氧化物烧结助剂y3si2c2是由第一方面所述的非氧化物烧结助剂y3si2c2的制备方法制备得到。

28.具体地,步骤t1的混合粉体中,非氧化物y3si2c2烧结助剂0

‑

10份,例如0份、1份、3

份、5份、7份、9份、10份;稀土氧化物0

‑

10份,例如0份、1份、3份、5份、7份、9份、10份。

29.具体地,氮化硅选用高纯度氮化硅粉体,α相重量百分含量>83,粒径优选0.3

‑

10μm,呈单峰分布。

30.具体地,非氧化物烧结助剂y3si2c2杂质含量不超过0.07%。

31.具体地,装模采用的模具为干压模具,尺寸根据陶瓷基板的大小而定。

32.具体地,步骤t2中,将混合粉体装入干压模具中,采用液压机5

‑

15mpa压力将粉体压实。

33.具体地,本发明进行抽真空气压烧结时用的烧结炉为真空气压烧结炉。

34.其进一步地技术方案为,步骤t3中,抽真空气压烧结操作为,当炉体内真空度达到100pa时,向炉内通入氮气至1

‑

3mpa,重复抽真空

‑

通氮气操作,至炉内压力在0.01pa以下时开始加热;在炉内温度低于800℃时,将炉内通满氮气,继续升温至1800

‑

2000℃,最后冷却降压。

35.其进一步地技术方案为,加热时,当温度从600

‑

900℃升至1300

‑

1600℃时,通入氮气至炉内压强为一个大气压,且保持流动氮气气氛,氮气流量压力控制在1

‑

3mpa;当温度升至1450

‑

1750℃时,保温1

‑

3h;温度从1450

‑

1750℃升至1800

‑

2000℃时,炉体氮气压力保持不变,随后保温8

‑

12h,然后冷却,降压。

36.其进一步地技术方案为,冷却降温时,当温度从1600

‑

2000℃降至1100

‑

1300℃,降温速率为8

‑

20℃/min;同时,在降温的10

‑

40min里,将炉体氮气压力从1

‑

3mpa降至0mpa;随后随炉冷却到40

‑

60℃以下,取出模具,获得烧结好的高性能氮化硅陶瓷基板。

37.其进一步地技术方案为,所述稀土氧化物为氧化镁、氧化钇、氧化镱中的一种或几种;优选氧化镁和氧化钇,粒径优选1

‑

20μm。

38.其进一步地技术方案为,步骤t1中,研磨的具体操作为,向原料中加入无水乙醇进行行星球磨,研磨介质为氮化硅球,其中,氮化硅球:无水乙醇:原料的重量比为2

‑

5:1

‑

5:1,球磨时间为6

‑

12h;球磨转速为250

‑

500r/min。

39.具体地,研磨所用的氮化硅球为三种不同球径的氮化硅球,分别为3

‑

5mm、7

‑

9mm、10

‑

15mm;三种氮化硅球的质量比为1

‑

4:1

‑

2:1。

40.具体地,研磨时的球料质量比优选3:1。

41.第四方面,本发明还提供一种高性能氮化硅陶瓷基板,由第三方面所述的高性能氮化硅陶瓷基板的制备方法制备得到。

42.本发明涉及的原理包括:气压烧结是在加热的同时施加一定的气体压力,通常为氮气,压力范围为1

‑

10mpa,以便于抑制在高温下陶瓷的分解和失重,从而提高温度,所以相对于无压烧结来说,气压烧结可以显著提高烧结的温度,能够使得晶粒间接触更加紧密,气孔含量较少,使得氮化硅陶瓷致密化,并且以较低的成本制备性能较好,形状复杂的产品,并实现批量化生产。

43.烧结助剂如非氧化物烧结助剂y3si2c2和稀土氧化物均能够与氮化硅粉体在高温下形成低熔点共熔体,起到液相烧结的作用,进而促进基体的致密化行为,同时也降低了烧结温度和保温时间,以及氧杂质的含量,抑制了大尺寸的氮化硅晶体的生成,提高了陶瓷材料的抗弯强度。

44.与现有技术相比,本发明所能达到的技术效果包括:

45.本发明提供的非氧化物烧结助剂y3si2c2的制备方法,以碳化硅和金属钇为主原料,辅以金属盐,通过熔盐法制备,在常规固相反应中引入低熔点盐作为助熔剂来合成非氧化物y3si2c2的一种新的合成方法,可以获得一种非氧化物y3si2c2烧结助剂。传统烧结助剂通常选用两种或多种稀土氧化物,来提升氮化硅陶瓷的热导,但这样会增加氧杂质的引入,反而影响热导率。而由本发明方法制得的非氧化物烧结助剂y3si2c2可作为烧结助剂加入至氮化硅陶瓷原料中,以显著降低氧杂质对氮化硅陶瓷热导的影响。

46.本发明提供的高性能氮化硅陶瓷基板的制备方法,以非氧化物烧结助剂y3si2c2和稀土氧化物作为烧结助剂,其加入有助于降低氧化物烧结助剂中氧杂质的引入,促进烧结致密;选用的烧结助剂可与氧杂质反应,净化晶格,有效提高热导率。本发明的制备方法为真空热烧结法,在炉体压力的作用下,以及流动氮气氛围下有利于氮化硅的生成,进一步促进烧结致密化,同时能有效减小晶粒的尺寸,从而提高陶瓷的抗弯强度。

47.综上,本发明提供的真空气压烧结法制备的高性能氮化硅陶瓷基板,通过搭配稀土氧化物和非氧化物烧结助剂y3si2c2的烧结助剂,采用真空气压烧结法制备氮化硅陶瓷基板,得到的陶瓷基板性能大大提高,热导率可达90w

·

m

‑1·

k

‑1,强度可达860mpa,采用煮水法按照阿基米德原理计算出致密度可达到99.7%。

附图说明

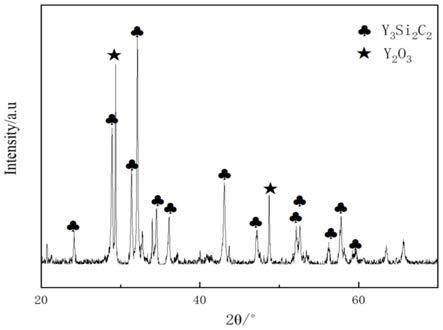

48.图1为本发明实施例1制得的非氧化物烧结助剂y3si2c2的xrd图。

具体实施方式

49.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,附图中类似的组件标号代表类似的组件。显然,以下将描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

51.还应当理解,在此本发明实施例说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明实施例。如在本发明实施例说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

52.实施例1

53.本实施例提供一种真空气压烧结法制备的非氧化物烧结助剂y3si2c2及相应制备方法:

54.以碳化硅粉末为基准原料,外加与碳化硅摩尔质量比为3:2的金属钇、再加入摩尔质量比为1:8的氯化钠和氯化钾。碳化硅和金属钇与氯化钠和氯化钾的体积比为1:2,放入研磨钵中研磨,均匀混合,得到混合粉体;

55.将混合粉体装入氧化铝坩锅中,盖上坩锅盖,防止爆沸污染炉腔;

56.将氧化铝坩锅放置于管式炉刚玉管内,进行抽真空惰性气氛管式炉烧结:当炉体

内真空度达到

‑

0.1mpa时,向炉内通入氩气至0mpa,重复抽真空

‑

通氩气操作,至炉内压力在1mpa左右时开始加热;在管式炉开始加热时,将炉内通入流动氩气,升温速率为5℃/min升温至1100℃,保温两小时,再以降温速率5℃/min降至500℃,然后随炉冷却,即烧结完成。

57.对烧结完成的产物用去离子水煮沸40分钟,再用去离子水清洗4

‑

5次,放入60℃烘箱烘干,以去除添加的金属盐。

58.由上述工艺制备的非氧化物烧结助剂y3si2c2,其xrd如图1。

59.实施例2

60.本实施例提供一种真空气压烧结法制备的非氧化物烧结助剂y3si2c2及相应制备方法:

61.以碳化硅粉末为基准原料,外加与碳化硅摩尔质量比为4:2的金属钇、再加入摩尔质量比为1:17的氯化钠和氯化钾。碳化硅和金属钇与氯化钠和氯化钾的体积比为1:4,放入研磨钵中研磨,均匀混合,得到混合粉体;

62.将混合粉体装入氧化铝坩锅中,盖上坩锅盖,防止爆沸污染炉腔;

63.将氧化铝坩锅放置于管式炉刚玉管内,进行抽真空惰性气氛管式炉烧结:当炉体内真空度达到

‑

0.1mpa时,向炉内通入氩气至0mpa,重复抽真空

‑

通氩气操作,至炉内压力在1mpa左右时开始加热;在管式炉开始加热时,将炉内通入流动氩气,升温速率为5℃/min升温至1100℃,保温两小时,再以降温速率5℃/min降至500℃,然后随炉冷却,即烧结完成。

64.对烧结完成的产物用去离子水煮沸40分钟,再用去离子水清洗4

‑

5次,放入60℃烘箱烘干,以去除添加的金属盐。

65.实施例3

66.本实施例提供一种真空气压烧结法制备的非氧化物烧结助剂y3si2c2及相应制备方法:

67.以碳化硅粉末为基准原料,外加与碳化硅摩尔质量比为5:2的金属钇、再加入摩尔质量比为3:26的氯化锂和氯化钙。碳化硅和金属钇与氯化锂和氯化钙的体积比为1:7,放入研磨钵中研磨,均匀混合,得到混合粉体;

68.将混合粉体装入氧化铝坩锅中,盖上坩锅盖,防止爆沸污染炉腔;

69.将氧化铝坩锅放置于管式炉刚玉管内,进行抽真空惰性气氛管式炉烧结:当炉体内真空度达到

‑

0.1mpa时,向炉内通入氩气至0mpa,重复抽真空

‑

通氩气操作,至炉内压力在1mpa左右时开始加热;在管式炉开始加热时,将炉内通入流动氩气,升温速率为5℃/min升温至1100℃,保温两小时,再以降温速率5℃/min降至500℃,然后随炉冷却,即烧结完成。

70.对烧结完成的产物用去离子水煮沸40分钟,再用去离子水清洗4

‑

5次,放入60℃烘箱烘干,以去除添加的金属盐。

71.实施例4

72.本实施例提供一种真空气压烧结法制备的高性能氮化硅陶瓷基板及相应制备方法:

73.(1)以氮化硅为基准原料,外加3wt%实施例1制得的非氧化物烧结助剂y3si2c2、5wt%氧化钇进行研磨,均匀混合。研磨的具体操作为,向原料中加入无水乙醇进行行星球磨,研磨介质为氮化硅球,其中,氮化硅球:无水乙醇:原料的重量比为3:3:1,球磨时间为6h;球磨转速为300r/min。

74.具体地,研磨所用的氮化硅球为三种不同球径的氮化硅球,分别为3

‑

5mm、7

‑

9mm、10

‑

15mm;三种氮化硅球的质量比为1

‑

4:1

‑

2:1。

75.具体地,研磨时的球料质量比优选3:1。

76.(2)将混合粉体装入干压模具中,采用液压机10mpa压力将粉体压实,得到胚体,放入氮化硼坩埚;

77.(3)将氮化硼坩锅放置于炉腔内,炉体压力由0mpa升高到0.3

‑

0.8mpa,固定石墨模具,进行抽真空气压烧结:当炉体内真空度达到100pa时,向炉内通入氮气至1

‑

3mpa,重复抽真空

‑

通氮气操作,至炉内压力在0.01pa以下时开始加热;当温度从600

‑

900℃升至1300

‑

1600℃时,通入氮气至炉内压强为一个大气压,且保持流动氮气气氛,氮气流量压力控制在1

‑

3mpa;当温度升至1450

‑

1750℃时,保温1

‑

3h;温度从1450

‑

1750℃升至1800

‑

2000℃时,炉体氮气压力保持不变,随后保温8

‑

12h,然后冷却,降压。冷却降温时,当温度从1600

‑

2000℃降至1100

‑

1300℃,降温速率为8

‑

20℃/min;同时,在降温的10

‑

40min里,将炉体氮气压力从1

‑

3mpa降至0mpa;随后随炉冷却至室温,取出模具,获得烧结好的高性能氮化硅陶瓷基板。

78.由上述工艺制备的氮化硅陶瓷热导率可达90w

·

m

‑1·

k

‑1、强度860mpa、采用煮水法,按照阿基米德原理计算出致密度99.7%。

79.实施例5

80.本实施例提供一种真空气压烧结法制备的高性能氮化硅陶瓷基板及相应制备方法:

81.(1)以氮化硅为基准原料,外加3wt%实施例1制得的非氧化物烧结助剂y3si2c2、5wt%氧化镁进行研磨,均匀混合。研磨的具体操作为,向原料中加入无水乙醇进行行星球磨,研磨介质为氮化硅球,其中,氮化硅球:无水乙醇:原料的重量比为3:3:1,球磨时间为6h;球磨转速为300r/min。

82.具体地,研磨所用的氮化硅球为三种不同球径的氮化硅球,分别为3

‑

5mm、7

‑

9mm、10

‑

15mm;三种氮化硅球的质量比为1

‑

4:1

‑

2:1。

83.具体地,研磨时的球料质量比优选3:1。

84.(2)将混合粉体装入干压模具中,采用液压机10mpa压力将粉体压实,得到胚体,放入氮化硼坩埚;

85.(3)将氮化硼坩锅放置于炉腔内,炉体压力由0mpa升高到0.3

‑

0.8mpa,固定石墨模具,进行抽真空气压烧结:当炉体内真空度达到100pa时,向炉内通入氮气至1

‑

3mpa,重复抽真空

‑

通氮气操作,至炉内压力在0.01pa以下时开始加热;当温度从600

‑

900℃升至1300

‑

1600℃时,通入氮气至炉内压强为一个大气压,且保持流动氮气气氛,氮气流量压力控制在1

‑

3mpa;当温度升至1450

‑

1750℃时,保温1

‑

3h;温度从1450

‑

1750℃升至1800

‑

2000℃时,炉体氮气压力保持不变,随后保温8

‑

12h,然后冷却,降压。冷却降温时,当温度从1600

‑

2000℃降至1100

‑

1300℃,降温速率为8

‑

20℃/min;同时,在降温的10

‑

40min里,将炉体氮气压力从1

‑

3mpa降至0mpa;随后随炉冷却至室温,取出模具,获得烧结好的高性能氮化硅陶瓷基板。

86.由上述工艺制备的氮化硅陶瓷热导率可达87w

·

m

‑1·

k

‑1、强度893mpa、采用煮水法,按照阿基米德原理计算出致密度97.5%。

87.实施例6

88.本实施例提供一种真空气压烧结法制备的高性能氮化硅陶瓷基板及相应制备方

法:

89.(1)以氮化硅为基准原料,外加3wt%实施例1制得的非氧化物烧结助剂y3si2c2、5wt%氧化镱进行研磨,均匀混合。研磨的具体操作为,向原料中加入无水乙醇进行行星球磨,研磨介质为氮化硅球,其中,氮化硅球:无水乙醇:原料的重量比为3:3:1,球磨时间为6h;球磨转速为300r/min。

90.具体地,研磨所用的氮化硅球为三种不同球径的氮化硅球,分别为3

‑

5mm、7

‑

9mm、10

‑

15mm;三种氮化硅球的质量比为1

‑

4:1

‑

2:1。

91.具体地,研磨时的球料质量比优选3:1。

92.(2)将混合粉体装入干压模具中,采用液压机10mpa压力将粉体压实,得到胚体,放入氮化硼坩埚;

93.(3)将氮化硼坩锅放置于炉腔内,炉体压力由0mpa升高到0.3

‑

0.8mpa,固定石墨模具,进行抽真空气压烧结:当炉体内真空度达到100pa时,向炉内通入氮气至1

‑

3mpa,重复抽真空

‑

通氮气操作,至炉内压力在0.01pa以下时开始加热;当温度从600

‑

900℃升至1300

‑

1600℃时,通入氮气至炉内压强为一个大气压,且保持流动氮气气氛,氮气流量压力控制在1

‑

3mpa;当温度升至1450

‑

1750℃时,保温1

‑

3h;温度从1450

‑

1750℃升至1800

‑

2000℃时,炉体氮气压力保持不变,随后保温8

‑

12h,然后冷却,降压。冷却降温时,当温度从1600

‑

2000℃降至1100

‑

1300℃,降温速率为8

‑

20℃/min;同时,在降温的10

‑

40min里,将炉体氮气压力从1

‑

3mpa降至0mpa;随后随炉冷却至室温,取出模具,获得烧结好的高性能氮化硅陶瓷基板。

94.由上述工艺制备的氮化硅陶瓷热导率可达83w

·

m

‑1·

k

‑1、强度882mpa、采用煮水法,按照阿基米德原理计算出致密度98.1%。

95.实施例7

96.本实施例提供一种真空气压烧结法制备的高性能氮化硅陶瓷基板及相应制备方法:

97.(1)以氮化硅为基准原料,外加3wt%氧化镁进行研磨,均匀混合。研磨的具体操作为,向原料中加入无水乙醇进行行星球磨,研磨介质为氮化硅球,其中,氮化硅球:无水乙醇:原料的重量比为3:3:1,球磨时间为6h;球磨转速为300r/min。

98.具体地,研磨所用的氮化硅球为三种不同球径的氮化硅球,分别为3

‑

5mm、7

‑

9mm、10

‑

15mm;三种氮化硅球的质量比为1

‑

4:1

‑

2:1。

99.具体地,研磨时的球料质量比优选3:1。

100.(2)将混合粉体装入干压模具中,采用液压机10mpa压力将粉体压实,得到胚体,放入氮化硼坩埚;

101.(3)将氮化硼坩锅放置于炉腔内,炉体压力由0mpa升高到0.3

‑

0.8mpa,固定石墨模具,进行抽真空气压烧结:当炉体内真空度达到100pa时,向炉内通入氮气至1

‑

3mpa,重复抽真空

‑

通氮气操作,至炉内压力在0.01pa以下时开始加热;当温度从600

‑

900℃升至1300

‑

1600℃时,通入氮气至炉内压强为一个大气压,且保持流动氮气气氛,氮气流量压力控制在1

‑

3mpa;当温度升至1450

‑

1750℃时,保温1

‑

3h;温度从1450

‑

1750℃升至1800

‑

2000℃时,炉体氮气压力保持不变,随后保温8

‑

12h,然后冷却,降压。冷却降温时,当温度从1600

‑

2000℃降至1100

‑

1300℃,降温速率为8

‑

20℃/min;同时,在降温的10

‑

40min里,将炉体氮气压力从1

‑

3mpa降至0mpa;随后随炉冷却至室温,取出模具,获得烧结好的高性能氮化硅陶瓷基板。

102.由上述工艺制备的氮化硅陶瓷热导率可达70w

·

m

‑1·

k

‑1、强度882mpa、采用煮水法,按照阿基米德原理计算出致密度98.1%。

103.综上,本发明提供的真空气压烧结法制备的高性能氮化硅陶瓷基板,搭配非氧化物烧结助剂y3si2c2和稀土氧化物作为烧结助剂,采用真空气压烧结法制备氮化硅陶瓷基板,得到的陶瓷基板性能大大提高。进一步调整烧结助剂的种类与添加比例,可以使得到的陶瓷基板热导率达90w

·

m

‑1·

k

‑1,强度达860mpa,采用煮水法按照阿基米德原理计算出致密度达到99.7%。

104.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

105.以上所述,为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1