具有宽温区高压电性能的铌酸钾钠基透明陶瓷材料及其制备方法

1.本发明属于电子功能材料与器件技术领域,具体涉及一种具有宽温区高压电性能的铌酸钾钠基透明陶瓷材料及其制备方法。

背景技术:

2.透明铁电材料是一种能够实现声

‑

光

‑

电多功能耦合的智能材料,在透明触觉传感器、具有能量收集功能的透明压电触摸屏、用于光声成像的高性能透明超声换能器等领域充当重要的角色。镧改性锆钛酸铅(plzt)是1971年由英国和英国提出的第一种透明铁电陶瓷。其中,(1

‑

x)pb(mg

1/3

nb

2/3

)o3‑

xpbtio3(0.10<x<0.35)和(1

‑

x)pb(zn

1/3

nb

2/3

)o3‑

xpbtio3(0.15<x<0.35)两个组分已经进行商用化。两者均为铅基钙钛矿结构的弛豫铁电材料,具有高的压电系数以及较强的二次电光效应。但铅基材料中含铅量大于60wt%,在高温下会产生大量的挥发,对环境和人体健康有害。除了陶瓷外,虽然铁电单晶也同样具有高的透光性以及压电性能,但是单晶的制备工艺复杂以及重复性差等缺点也同样限制了其发展。因此,开发高性能无铅基铁电透明陶瓷是一种迫切需求。

3.铌酸钾钠(knn)基陶瓷是一种具有良好介电、压电和铁电陶瓷性能的无铅铁电陶瓷,通过掺杂以及工艺改性后可以实现透明化,是最有望成为替代铅基透明陶瓷的一种材料。然而,根据大量文献报道,传统的高性能压电材料通常在可见光波段是不透明的,这一问题长期阻碍了人们试图将可见光耦合到高性能knn基压电陶瓷中的设想。目前,虽然越来越多的研究机构在不断的优化出性能更加优异的knn基透明压电材料(j.am.ceram.soc.2019,102:3498

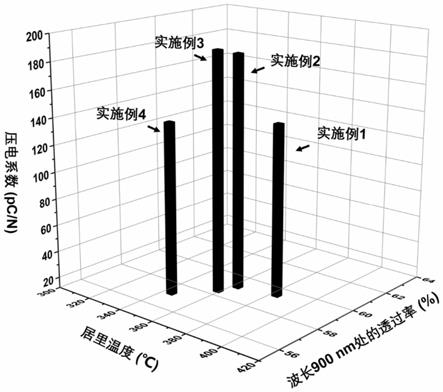

‑

3509;j.eur.ceram.soc.2020,40:2989

‑

2995),不断的推陈出新,但还是难以达到一个满意的综合性能,通常其温度稳定性或压电性能都不理想。

技术实现要素:

4.本发明的目的就是为了克服传统knn基透明压电材料中透光性、压电性能以及温度稳定性三者之间的矛盾,提供一种具有宽温区高压电性能的新型铌酸钾钠基透明陶瓷材料及其制备方法,从而真正推动无铅透明压电材料的应用进程。

5.本发明的目的通过以下技术方案实现:

6.一种具有宽温区高压电性能的铌酸钾钠基透明陶瓷材料,该铌酸钾钠基透明陶瓷材料的化学通式为0.99k

0.5

na

0.5

nb1‑

x

ta

x

‑

0.01bi(ni

2/3

nb

1/3

)o3,0.02≤x≤0.09,x优选为0.02、0.04、0.06、0.09。

7.一种具有宽温区高压电性能的铌酸钾钠基透明陶瓷材料的制备方法,该方法采用以下步骤:

8.(1)选取纯度大于99%的na2co3、k2co3、nb2o5、ta2o5、bi2o3、nio作为原料;

9.(2)按化学组成进行称料,加入球磨介质进行球磨,出料,烘干;

10.(3)将烘干的粉料在马弗炉中煅烧800~850℃保温4h;

11.(4)将煅烧后的粉料进行二次球磨,出料,烘干,再加入pva进行造粒,并在150

‑

200mpa的压力下压制成陶瓷圆片;

12.(5)将得到的陶瓷坯体在马弗炉中进行排胶,在700~850℃保温3~5h;

13.(6)排胶后的陶瓷坯体在1190~1210℃下进行两步法烧结,保温4h,自然冷却到室温后得到产品。

14.进一步地,步骤(2)中球磨时间为8~12h。

15.进一步地,步骤(4)中球磨时间为8~12h。

16.进一步地,步骤(4)在造粒时加入5

‑

8wt.%的pva。

17.进一步地,进行步骤(6)中的两步烧结时,第一步烧结的升温速率2

‑

5℃/min并且第一步和第二步的温度差为100

‑

120℃。

18.进一步地,步骤(6)得到的产品用不同粒度的砂纸将部分陶瓷片进行打磨并抛光至厚度为0.3

‑

0.4mm,随后进行光学以及电学性能测试。

19.进一步地,在打磨后的陶瓷片涂覆上直径为6mm的银浆,在马弗炉中进行烧银,在560℃保温10min,随后进行电学测试。

20.进一步地,制得的压电陶瓷还需进行极化处理,将涂有银电极的高居里温度无铅压电陶瓷在80

‑

120℃的硅油浴中,在2

‑

4kv/mm电场下极化20

‑

30min。

21.本发明采用固相烧结法制备无铅的0.99k

0.5

na

0.5

nb1‑

x

ta

x

‑

0.01bi(ni

2/3

nb

1/3

)o3透明陶瓷,成功赋予了knn基压电陶瓷高压电高透明以及高居里温度的特性,得到具有高居里温度(~347℃)、高压电性能(~185pc/n)以及透光性好(~58%)的铌酸钠基透明陶瓷,本发明knn基透明压电材料的透光性、压电性能以及温度稳定性达到满意的综合性能,对于开发高居里温度无铅压电透明材料具有非常重要的意义,将有效推动声

‑

光

‑

电多功能耦合器件的设计与开发。

22.与现有技术相比,本发明具有以下特点:

23.(1)制备出同时具有高居里温度和高压电性能的新型铌酸钾钠基透明陶瓷,波长为900nm时,其光学透过率达58~60%,居里温度可以达332~347℃,压电系数达133~185pc/n,并且在200℃内保持较好的温度稳定性。

24.(2)制备方法简单,经济实用。

25.(3)该陶瓷中属于无铅材料,在制备、应用和废弃的过程中不会污染环境,是一种环境友好型的透明压电材料。

附图说明

26.图1为实施例1、实施例2、实施例3和实施例4中制备的新型铌酸钾钠基透明陶瓷的实物图;

27.图2为实施例1、实施例2、实施例3和实施例4中制备的新型铌酸钾钠基透明陶瓷在光学透过率,横坐标为波长,纵坐标为光学透过率;

28.图3为实施例1、实施例2、实施例3和实施例4制备的新型铌酸钾钠基透明陶瓷的介电温谱图,横坐标为温度,纵坐标为介电常数;

29.图4为实施例1、实施例2、实施例3和实施例4制备的新型铌酸钾钠基透明陶瓷的xrd谱图;

30.图5为实施例1、实施例2、实施例3和实施例4制备的新型铌酸钾钠基透明陶瓷的sem图像;

31.图6为实施例1、实施例2、实施例3和实施例4中制备的新型铌酸钾钠基透明陶瓷在室温下的电滞回线,横坐标为电场强度,纵坐标为极化强度;

32.图7为实施例1、实施例2、实施例3和实施例4制备的新型铌酸钾钠基透明陶瓷在室温下的压电性能测试结果,纵坐标为压电常数d

33

;

33.图8为实施例1、实施例2、实施例3和实施例4中制备的新型铌酸钾钠基透明陶瓷随温度变化的原位d

33

测试结果,横坐标为温度,纵坐标为归一化的d

33

值;

34.图9为实施例1、实施例2、实施例3和实施例4中制备的新型铌酸钾钠基透明陶瓷的光学透过率、介电常数及居里温度的三维图。

具体实施方式

35.下面结合附图和具体实施例对本发明进行详细说明。

36.实施例1

37.无铅压电陶瓷的化学组成为0.99k

0.5

na

0.5

nb

0.98

ta

0.02

‑

0.01bi(ni

2/3

nb

1/3

)o3,包括以下步骤:

38.(1)选取纯度大于99%的na2co3、k2co3、nb2o5、ta2o5、bi2o3、nio作为无铅压电透明陶瓷材料的原料;

39.(2)按化学组成进行称料,加入球磨介质进行球磨,出料,烘干;

40.(3)将烘干的粉料在马弗炉中煅烧850℃保温4h;

41.(4)将煅烧后的粉料进行二次球磨,出料,烘干,再加入pva进行造粒,并在150mpa的压力下压制成陶瓷圆片;

42.(5)将得到的陶瓷坯体在马弗炉中进行排胶,在800℃保温2h;

43.(6)将排胶后的陶瓷坯体进行两步法烧结,先是5℃/min升到1195℃,然后10分钟降到1095℃进行保温8h,自然冷却到室温后,将烧结后的陶瓷片用不同粒度的砂纸将部分陶瓷片进行打磨并抛光至~0.3

‑

0.4mm,随后进行光学以及电学性能测试。

44.(7)将涂有银电极的高居里温度无铅压电陶瓷在120℃的硅油浴中,在3.5kv/mm电场下极化20min。

45.本实施例1中得到的透明压电陶瓷样品的实物图、光学透过率、介电温谱,xrd,sem,电滞回线,压电系数以及原位变温压电性能测试分别显示在图1

‑

8中。从图1和图2可以看到实施例1中的样品具有很好透光性,可以清晰的看到底部的数字,且当波长为900nm时,其光学透过率可达~60%。介电温谱显示,实施例1样品的居里温度可以达~372℃。在结构方面,图4和图5表明,实施例1制备的样品是纯的正交相钙钛矿结构,没有杂相出现,晶粒结晶性好,结构致密,晶粒细小(~250nm)且分布均匀,有助于其保持较高的透光率;通过电学性能测试,从图6

‑

8可以看出,实施例1制备的样品具有良好的铁电和压电性能,压电系数可达133pc/n,并且在200℃内保持较好的温度稳定性。

46.实施例2

47.无铅压电陶瓷的化学组成为0.99k

0.5

na

0.5

nb

0.96

ta

0.04

‑

0.01bi(ni

2/3

nb

1/3

)o3,包括以下步骤:

48.(1)选取纯度大于99%的na2co3、k2co3、nb2o5、ta2o5、bi2o3、nio作为无铅压电透明陶瓷材料的原料;

49.(2)按化学组成进行称料,加入球磨介质进行球磨,出料,烘干;

50.(3)将烘干的粉料在马弗炉中煅烧850℃保温4h;

51.(4)将煅烧后的粉料进行二次球磨,出料,烘干,再加入pva进行造粒,并在150mpa的压力下压制成陶瓷圆片;

52.(5)将得到的陶瓷坯体在马弗炉中进行排胶,在800℃保温2h;

53.(6)将排胶后的陶瓷坯体进行两步法烧结,先是5℃/min升到1200℃,然后10分钟降到1200℃进行保温8h,自然冷却到室温后,将烧结后的陶瓷片用不同粒度的砂纸将部分陶瓷片进行打磨并抛光至~0.3

‑

0.4mm,随后进行光学以及电学性能测试。

54.(7)将涂有银电极的高居里温度无铅压电陶瓷在110℃的硅油浴中,在3.5kv/mm电场下极化20min。

55.本实施例2中得到的透明压电陶瓷样品的实物图、光学透过率、介电温谱,xrd,sem,电滞回线,压电系数以及原位变温压电性能测试分别显示在图1

‑

8中。从图1和图2可以看到实施例2中的样品具有很好透光性,可以清晰的看到底部的数字,且当波长为900nm时,其光学透过率可达~58%。介电温谱显示,实施例2样品的居里温度可以达~351℃。在结构方面,图4和图5表明,实施例2制备的样品为正交和四方两相共存,晶粒结晶性好,结构致密,晶粒细小(~280nm)且分布均匀,有助于其保持较高的透光率;通过电学性能测试,从图6

‑

8可以看出,实施例2制备的样品具有良好的铁电和压电性能,压电系数可达181pc/n,并且在200℃内保持较好的温度稳定性。

56.实施例3

57.无铅压电陶瓷的化学组成为0.99k

0.5

na

0.5

nb

0.94

ta

0.06

‑

0.01bi(ni

2/3

nb

1/3

)o3,包括以下步骤:

58.(1)选取纯度大于99%的na2co3、k2co3、nb2o5、ta2o5、bi2o3、nio作为无铅压电透明陶瓷材料的原料;

59.(2)按化学组成进行称料,加入球磨介质进行球磨,出料,烘干;

60.(3)将烘干的粉料在马弗炉中煅烧850℃保温4h;

61.(4)将煅烧后的粉料进行二次球磨,出料,烘干,再加入pva进行造粒,并在150mpa的压力下压制成陶瓷圆片;

62.(5)将得到的陶瓷坯体在马弗炉中进行排胶,在800℃保温2h;

63.(6)将排胶后的陶瓷坯体进行两步法烧结,先是5℃/min升到1200℃,然后10分钟降到1200℃进行保温8h,自然冷却到室温后,将烧结后的陶瓷片用不同粒度的砂纸将部分陶瓷片进行打磨并抛光至~0.3

‑

0.4mm,随后进行光学以及电学性能测试。

64.(7)将涂有银电极的高居里温度无铅压电陶瓷在100℃的硅油浴中,在3.5kv/mm电场下极化20min。

65.本实施例3中得到的透明压电陶瓷样品的实物图、光学透过率、介电温谱,xrd,sem,电滞回线,压电系数以及原位变温压电性能测试分别显示在图1

‑

8中。从图1和图2可以看到实施例3中的样品具有很好透光性,可以清晰的看到底部的数字,且当波长为900nm时,其光学透过率可达~58%。介电温谱显示,实施例3样品的居里温度可以达~347℃。在结构

方面,图4和图5表明,实施例3制备的样品为正交和四方两相共存,晶粒结晶性好,结构致密,晶粒细小(~290nm)且分布均匀,有助于其保持较高的透光率;通过电学性能测试,从图6

‑

8可以看出,实施例3制备的样品具有良好的铁电和压电性能,压电系数可达185pc/n,并且在200℃内保持较好的温度稳定性。

66.实施例4

67.无铅压电陶瓷的化学组成为0.99k

0.5

na

0.5

nb

0.91

ta

0.09

‑

0.01bi(ni

2/3

nb

1/3

)o3,包括以下步骤:

68.(1)选取纯度大于99%的na2co3、k2co3、nb2o5、ta2o5、bi2o3、nio作为无铅压电透明陶瓷材料的原料;

69.(2)按化学组成进行称料,加入球磨介质进行球磨,出料,烘干;

70.(3)将烘干的粉料在马弗炉中煅烧850℃保温4h;

71.(4)将煅烧后的粉料进行二次球磨,出料,烘干,再加入pva进行造粒,并在150mpa的压力下压制成陶瓷圆片;

72.(5)将得到的陶瓷坯体在马弗炉中进行排胶,在800℃保温2h;

73.(6)将排胶后的陶瓷坯体进行两步法烧结,先是5℃/min升到1200℃,然后10分钟降到1200℃进行保温8h,自然冷却到室温后,将烧结后的陶瓷片用不同粒度的砂纸将部分陶瓷片进行打磨并抛光至~0.3

‑

0.4mm,随后进行光学以及电学性能测试。

74.(7)将涂有银电极的高居里温度无铅压电陶瓷在80℃的硅油浴中,在3.5kv/mm电场下极化20min。

75.本实施例4中得到的透明压电陶瓷样品的实物图、光学透过率、介电温谱,xrd,sem,电滞回线,压电系数以及原位变温压电性能测试分别显示在图1

‑

8中。从图1和图2可以看到实施例4中的样品具有很好透光性,可以清晰的看到底部的数字,且当波长为900nm时,其光学透过率可达~58%。介电温谱显示,实施例4样品的居里温度可以达~332℃。在结构方面,图4和图5表明,实施例4制备的样品为正交和四方两相共存,晶粒结晶性好,结构致密,晶粒细小(~260nm)且分布均匀,有助于其保持较高的透光率;通过电学性能测试,从图6

‑

8可以看出,实施例4制备的样品具有良好的铁电和压电性能,压电系数可达133pc/n,并且在200℃内保持较好的温度稳定性。

76.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1