一种利用含氯提钛渣制备氯化钾肥的方法

1.本发明涉及资源化利用技术领域,特别地,涉及一种利用含氯提钛渣制备氯化钾肥的方法。

背景技术:

2.攀钢集团采用氯化法对高钛高炉提钛时,产生了大量的含氯提钛尾渣。目前以堆存为主,在占用大量土地资源的同时,还对周边环境有潜在污染隐患,该企业造成了巨大的经济、环保和社会压力。如何处理和利用这些含氯提钛渣,已成为这种提钛工艺可持续发展及环境保护等方面亟待解决的难题。

3.与此同时,据报道,国内氯化钾进口量逐年增长,价格连创新高。

4.氯化钾呈现为化学中性、生理酸性的速效钾肥,这种肥料最适宜于水稻、小麦、棉花、玉米、高梁等大田作物;同时也比较适宜于中性石灰性土壤。主要能补充植物的钾元素,在氮、磷、钾三要素中,钾主要能促进植物开花结果和枝叶生长的刚度、强度,也能提高植物的抗病能力。

5.氯化钾肥料的主要作用有:促进农作物的枝干生长、增加枝干的强度;使农作物的果实膨大、提升果皮的色泽、增加农作物的开花结果率等。

6.一方面是提钛渣因含氯堆存,对周边环境有潜在污染隐患,另一方面,国内氯化钾化肥进口量增长,价格连创新高,如果能将提钛渣中氯制备氯化钾肥,在变废为宝的同时,还可以满足国内日渐增长的农业需求,减少进口,满足国内需求。

技术实现要素:

7.针对现有技术中存在的不足,本发明的目的在于解决上述现有技术中存在的一个问题。例如,本发明的目的之一在于提供一种利用含氯提钛渣制备氯化钾肥的方法,以实现氯元素的循环利用。

8.为了实现上述目的,本发明提供了一种利用含氯提钛渣制备氯化钾肥的方法。所述方法包括以下步骤:对含氯提钛渣进行湿法处理,固液分离得到第一滤渣和第一滤液;沉淀第一滤液中的镁铝离子,过滤,得第二滤液和第二滤渣;浓缩第二滤液,得到含氯浓缩液;向含氯浓缩液中加入氢氧化钾溶液,所述碳酸钾的加入量以能够使所述第一滤液中的钙离子完全形成碳酸钙沉淀为宜,过滤得到第三滤渣和第三滤液;以及对所述第三滤液进行加热,蒸发去除水分,得到氯化钾肥。

9.在本发明的一个示例性实施例中,所述沉淀第一滤液中的镁铝离子的步骤包括:向第一滤液中加入生石灰或消石灰,所述氢氧化钾溶液的加入量根据第一滤液中镁离子和铝离子含量来确定,以使所述含氯浓缩液中的镁离子和铝离子完全沉淀。

10.在本发明的一个示例性实施例中,所述方法还可包括:在所述对第三滤液进行加热步骤之前,调节所述第三滤液在ph值至6.8~7.2。

11.在本发明的一个示例性实施例中,所述第一滤渣中氯的质量百分含量为0~

0.05%。

12.在本发明的一个示例性实施例中,所述方法还可包括将低温氯化的余热作为热源用于干燥所述第一滤渣、所述浓缩含氯溶液的步骤以及所述加热第三滤液的步骤中的一者或多者。

13.在本发明的一个示例性实施例中,所述浓缩第二滤液的步骤可包括:对第二滤液进行加热蒸发,加热温度可为80~120℃,浓缩得到的所述含氯浓缩液的浓度可为氯化钙的饱和溶液浓度的80%~100%。

14.在本发明的一个示例性实施例中,所述加热第三滤液的温度范围可以为80~160℃。

15.在本发明的一个示例性实施例中,所述方法还可包括对所述第一滤渣进行分离提纯,得到镁质副产品和铝质副产品。

16.在本发明的一个示例性实施例中,所述含氯提钛渣为采用氯化法对含钛高炉渣提钛处理后所得的尾渣,其中,按质量百分比计可含有2%~7%以上的氯元素。

17.在本发明的一个示例性实施例中,所得到氯化钾肥中钾含量≥62%,氯化钠含量≤0.5%,水分≤1%,水不溶物含量≤0.06%,重金属汞含量≤5、砷含量≤10、镉含量≤10、铅含量≤50、铬含量≤50。

18.综上所述,本发明利用含氯提钛渣制备氯化钾肥方法相对于现有技术的有益效果包括:

19.1)利用水浸和水洗将可溶性氯离子浸出,大大降低了渣中的氯含量,从而有助于提钛渣的资源化利用。

20.2)滤液中氯离子,采用化学反应分级处理与回收,所得各级产物均可作为化工原料或商品使用和出售,整个过程无三废排放,从而实现了变废为宝,工业固废资源地循环利用。

21.3)提钛渣中氯元素实现了循环利用,变不利条件为有利条件。

附图说明

22.通过下面结合附图进行的描述,本发明的上述和其它目的和特点将会变得更加清楚,其中:

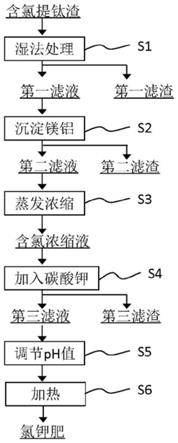

23.图1示出了根据本发明示例性实施例的利用含氯提钛渣制备氯化钾肥的方法的工艺流程示意图。

具体实施方式

24.在下文中,将结合附图和示例性实施例详细地描述本发明的利用含氯提钛渣制备氯化钾肥的方法。

25.含氯提钛渣是由含钛高炉渣经“高温碳化

‑

低温氯化”提钛工艺处理后得到的一种含氯的低钛型工业危渣。含氯提钛渣的主要成分为cao、sio2、al2o3、tio2、fe2o3和cl等。表1是提钛渣的主要化学成分及含量。

26.攀钢含氯提钛渣具有一定的化学反应活性,其活性指数在70%左右,接近s75渣的活性标准,经过碱激发后,所得胶凝材料具有一定的强度,单从活性看,是良好的水泥及水

泥混凝土掺合料。但,由于含氯提钛渣中的水溶性氯离子含量较高。例如,氯离子含量超过2wt%。通常,含氯提钛渣中的氯质量百分数为2~7%,氯离子在含氯提钛渣中主要以cacl2形式存在。故无法像普通高炉渣那样直接用于水泥及混凝土掺合料,目前主要以堆存为主,占用大量土地资源的同时,还对周边环境带来了潜在不利影响。

27.在示例性实施例中,含氯提钛渣可包括按照质量分数计的如下成分:28~33%的cao、20~25%的sio2、11~15%的al2o3、2~7%的mgo、2~10%的tio2、2~4%的fe2o3、2~7%的cl元素。

28.为了处理和利用这些含氯提钛渣,本发明提出利用含氯提钛渣为主要原料制备氯化钾肥,从而解决提钛渣因氯含量较高而资源化利用困难这一制约氯化法提钛工艺瓶颈的难题。

29.图1示出了根据本发明示例性实施例的利用含氯提钛渣制备氯化钾肥的方法的工艺流程示意图。

30.在本发明的一个示例性实施例中,如图1中所示,利用含氯提钛渣制备氯化钾肥的方法可以包括以下步骤:

31.s1、对含氯提钛渣进行湿法处理,通过过滤进行固液分离,得到第一滤渣(提钛渣)和第一滤液(含氯溶液)。

32.其中,湿法处理可以包括但不限于水浸和水洗。所用水体可为工业用水,自来水,蒸馏水或者满足工业用水要求的井水及江河湖水等,例如,采用蒸馏水进行水浸和水洗。

33.利用水浸和水洗将可溶性氯离子浸出,以降低渣中的氯含量。例如,固液分离得到提钛渣的氯含量可以为万分之五以下。也就是说,提钛渣中氯的质量百分含量可以为0~0.05%。可通过控制水浸和水洗时间和次数来调节提钛渣的氯含量。优选地,水浸和水洗时间和次数以提钛渣中氯离子完全溶出为止。当提钛渣中氯含量低于0.05%时,利用低温氯化余热将其烘干,包装,可以作为水泥及水泥混凝土掺合料原料或者直接作为产品销售。

34.s2、沉淀第一滤液中的镁铝离子,过滤,得第二滤液和第二滤渣。

35.测试第一滤液中镁铝离子含量,根据含量,加适量生石灰或消石灰,充分搅拌并陈化,至其中镁离子和铝离子完全生产氢氧化镁和氢氧化铝沉淀为准。反应方程式如下:

36.cao+h2o=ca(oh)237.mgcl2+ca(oh)2=mg(oh)2↓

+2cacl238.2alcl3+3ca(oh)2=2al(oh)3↓

+3cacl239.沉淀镁铝离子的目的,一方面使滤液中离子成分尽量单一,另一方面,可以避免后续氯化镁溶液加热时产生氧化镁和hcl,其中的氯化氢容易挥发来,腐蚀设备,污染环境的同时,还容易带来氯元素的损失。

40.过滤得第二滤液和第二滤渣。其中,第二滤液主要是氯化钙溶液。第二滤渣主要是镁铝的氢氧化物沉淀,可以直接作为工业原料销售或使用,也可以采用化工方法进一步分离后,进一步形成相关产品使用或销售。如加入过量氢氧化钠溶液,过滤,得较为纯净得氢氧化镁,滤液可得到偏铝酸钠等产品,可采用常规的化工方法,在此不再赘述。

41.s3、浓缩第二滤液,得到含氯浓缩液。

42.可选择地,可将低温氯化高钛渣时产生的余热作为热源提供至浓缩含氯溶液的步骤。即,可以利用低温氯化的余热,对含氯溶液进行加热蒸发浓缩,使含氯溶液浓缩。这些余

热本来是低温氯化过程中产生的不利物理能量,由此可以变不利为有利,介于能源的同时,还可以减少对周边环境带来的热源污染。

43.浓缩含氯溶液的步骤的温度范围可以为80~120℃。至滤液中有不溶物析出时,终止浓缩,此时所得滤液主要为氯化钙饱和溶液。当温度低于80℃时,蒸发效率低,当温度高于120℃时,虽然可以提高蒸发效率,但热溶液容易引起过量的沸腾和飞溅,综合考虑浓缩效率和安全及对设备和周边环境的影响,浓缩时的加热温度介于该温度范围内较为合理。

44.含氯溶液浓缩后的浓度以接近氯化钙的饱和溶液浓度为宜。即,浓缩含氯溶液的步骤得到的含氯浓缩液的浓度接近于80%~100%氯化钙的饱和浓度。浓缩的目的,在尽可能消耗低温氯化余热,减少对周边环境产生热源的同时,还可以提高后续产品的制备效率。

45.s4、根据含氯浓缩液中氯化钙含量,向其中加入浓度为饱和浓度的80~100%的碳酸钾溶液,碳酸钾溶液的加入量以能够使含氯浓缩液中的钙离子全部生成碳酸钙沉淀为宜,洗涤、过滤得到第三滤渣和第三滤液。其中,第三滤渣主要为碳酸钙,可以作为工业用品或化工原料销售。

46.该步反应方程式如下

47.k2co3+cacl2=caco3↓

+2kcl

48.s5、测量第三滤液ph值,当滤液ph<6.8时,加适量氢氧化钾调整滤液ph值至6.8~7.2;当滤液ph>7时,加适量盐酸来调整滤液ph值,使调整后滤液ph值在6.8~7.2。

49.这一步的目的,是包装所产氯化钾溶液为中性,避免所产氯化钾肥引起土壤酸化或盐碱化。经调整ph值后得第三滤液可称为第四滤液。

50.s6、对第四滤液进一步加热,温度80~160℃,至水分完全蒸发,即可得到农用氯化钾化肥,对该化肥按国家规定进行定量包装后,即可作为产品销售和使用。

51.在该步骤中,当加热时温度低于80℃时,蒸发效率低,当温度高于160℃时,虽然可以提高蒸发效率,但热溶液容易引起过量的沸腾和飞溅,综合考虑浓缩效率和安全及对设备和周边环境的影响,浓缩时的加热温度介于该温度范围内较为合理。

52.所得氯化钾除用于农用氯钾肥外,还可以作为工业用氯化钾原料进行销售和使用。

53.本发明所制备氯化钾化肥有效成分主要是钾离子和氯离子,纯度≥97%,肥效高。外观为白色结晶体,易吸湿。

54.根据本发明,采用提钛渣制备农用氯化钾肥的关键在于在制备过程中添加适宜浓度的其它溶液,把其中的镁铝等杂质离子依次沉淀出来的同时,不引入新的杂质离子,同时,保证沉淀先后顺序。

55.在可选的实施例中,所述方法还可包括:在步骤s1之后,利用低温氯化的余热或余热,将提钛渣烘干,直接用于水泥或水泥混凝土掺合料,也可以磨细后制备混凝土辅助胶凝材料,以提高其经济效益。

56.在可选的实施例中,所述方法还可包括:在步骤s3之后,利用第一滤渣制备镁质副产品和铝质副产品。可用化工手段对第一滤渣进行分离提纯,分别制备成镁质工业产品和铝质工业产品使用或销售。

57.例如,加入过量氢氧化钠溶液,过滤,得较为纯净的氢氧化镁,滤液可得到偏铝酸钠等产品,可采用常规的化工方法,在此不再赘述。

58.在可选的实施例中,所述方法还可包括:在步骤s4之后,将主要成分为超细碳酸钙粉末的第二滤渣作为填料。

59.根据本发明示例性实施例的方法,利用水浸和水洗将可溶性氯离子浸出,大大降低了渣中的氯含量,从而有助于提钛渣的资源化利用。

60.根据本发明示例性实施例的方法,针对滤液中氯离子,采用化学反应分级处理与回收,所得各级产物均可作为化工原料或商品使用和出售。

61.根据本发明示例性实施例的方法所制备得到的氯化钾肥中钾含量≥62%,氯化钠含量≤0.5%,水分≤1%,水不溶物含量≤0.06%,重金属汞含量≤5、砷含量≤10、镉含量≤10、铅含量≤50、铬含量≤50。

62.为了更好地理解本发明的上述的示例性实施例,下面结合具体示例来说明含氯提钛渣制备氯化钾肥的方法。

63.表1为某批次提钛渣主要化学成分及含量。

64.表1提钛渣主要化学成分及含量

[0065][0066][0067]

示例1

[0068]

本示例的制备方法包括以下步骤:

[0069]

采用蒸馏水对含氯提钛渣进行水浸和水洗,固液分离得到提钛渣第一滤渣和含氯溶液第一滤液。第一滤渣中氯质量百分数为0.45%。

[0070]

测试第一滤液中镁铝等离子浓度,分别为0.12mol/l和0.0002mol/l。

[0071]

根据测试的镁铝离子浓度,加入生石灰,生石灰加入量为0.1203mol/l,充分搅拌并陈化,至滤液中镁铝离子完全沉淀为止。完全沉淀的判定为相应离子含量不超过生产厂附近自来水或江河湖水的天然含量。

[0072]

将沉淀完全的第一滤液过滤,得到第二滤液和第二滤渣。所得第二滤渣主要为氢氧化镁,此外含有少量氢氧化铝等,利用低温氯化余热进行烘干后,主要为氢氧化镁,此外含有少量氢氧化铝,可以作为工业用原料销售。第二滤渣主要为氯化钙溶液。

[0073]

利用高钛渣低温氯化余热,对第二滤液进行加热蒸发,加热温度120℃,当滤液浓度为氯化钙饱和浓度的95%时,如97%,冷却后得氯化钙浓缩液。

[0074]

测定氯化钙浓缩液中钙离子浓度,测试温度21℃,氯化钙浓度为2.14mol/l。

[0075]

向氯化钙浓缩液中添加碳酸钾饱和溶液,添加量为每升浓缩氯化钙溶液中添加2.14摩尔碳酸钾。充分搅拌并陈化24h,至其中钙离子充分反应生成碳酸钙沉淀为止。

[0076]

过滤,得第三滤渣和第三滤液,其中第三滤渣主要为碳酸钙,洗涤后烘干,可以作为商品销售,用做工业原料或化工产品。第三滤液主要使氯化钾溶液。

[0077]

测试第三滤液ph值为6.9,无须调整ph值。

[0078]

利用低温氯化余热,将第三滤液蒸发结晶,蒸发温度140℃,得氯化钾晶体,纯度≥99.3%,用防潮袋包装后,即可作为农用氯化钾肥销售。

[0079]

示例2

[0080]

本示例的制备方法包括以下步骤:

[0081]

采用蒸馏水对含氯提钛渣进行水浸和水洗,固液分离得到提钛渣第一滤渣和含氯溶液第一滤液。第一滤渣中氯质量百分数为0.1%。

[0082]

测试第一滤液中镁铝等离子浓度,分别为0.14mol/l和0.0006mol/l。

[0083]

根据测试的镁铝离子浓度,加入生石灰,生石灰加入量为0.1408mol/l,充分搅拌并陈化,至滤液中镁铝离子完全沉淀为止。完全沉淀的判定为相应离子含量不超过生产厂附近自来水或江河湖水的天然含量。

[0084]

将沉淀完全的第一滤液过滤,得到第二滤液和第二滤渣。所得第二滤渣主要为氢氧化镁,此外含有少量氢氧化铝等,利用低温氯化余热进行烘干后,主要为氢氧化镁,此外含有少量氢氧化铝,可以作为工业用原料销售。第二滤渣主要为氯化钙溶液。

[0085]

利用高钛渣低温氯化余热,对第二滤液进行加热蒸发,加热温度80℃,当滤液浓度为氯化钙饱和浓度的96%时,停止加热,冷却后得氯化钙浓缩液。

[0086]

测定氯化钙浓缩液中钙离子浓度,测试温度30℃,氯化钙浓度为8.65mol/l。

[0087]

向氯化钙浓缩液中添加碳酸钾饱和溶液,添加量为每升浓缩氯化钙溶液中添加8.65摩尔碳酸钾。充分搅拌并陈化36h,至其中钙离子充分反应生成碳酸钙沉淀为止。

[0088]

过滤,得第三滤渣和第三滤液,其中第三滤渣主要为碳酸钙,洗涤后烘干,可以作为商品销售,用做工业原料或化工产品。第三滤液主要使氯化钾溶液。

[0089]

测试第三滤液ph值为7.8,添加适量稀盐酸,将滤液ph值调整为7.0,得第四滤液。

[0090]

利用低温氯化余热,将第四滤液蒸发结晶,蒸发温度120℃,得氯化钾晶体,纯度≥99%,用防潮袋包装后,即可作为农用氯化钾肥销售。

[0091]

示例3

[0092]

本示例的制备方法包括以下步骤:

[0093]

采用蒸馏水对含氯提钛渣进行水浸和水洗,固液分离得到提钛渣第一滤渣和含氯溶液第一滤液。第一滤渣中氯质量百分数为0.05%。

[0094]

测试第一滤液中镁铝等离子浓度,分别为0.10mol/l和0.0004mol/l。

[0095]

根据测试的镁铝离子浓度,加入生石灰,生石灰加入量为每升溶液中加入0.1006mol,充分搅拌并陈化,至滤液中镁铝离子完全沉淀为止。完全沉淀的判定为相应离子含量不超过生产厂附近自来水或江河湖水的天然含量。

[0096]

将沉淀完全的第一滤液过滤,得到第二滤液和第二滤渣。所得第二滤渣主要为氢氧化镁,此外含有少量氢氧化铝等,利用低温氯化余热进行烘干后,主要为氢氧化镁,此外含有少量氢氧化铝,可以作为工业用原料销售。第二滤渣主要为氯化钙溶液。

[0097]

利用高钛渣低温氯化余热,对第二滤液进行加热蒸发,加热温度100℃,当滤液浓度为氯化钙饱和浓度的98%时,停止加热,冷却后得氯化钙浓缩液。

[0098]

测定氯化钙浓缩液中钙离子浓度,测试温度20℃,氯化钙浓度为2.08mol/l。

[0099]

向氯化钙浓缩液中添加碳酸钾饱和溶液,添加量为每升浓缩氯化钙溶液中添加2.08摩尔碳酸钾。充分搅拌并陈化30h,至其中钙离子充分反应生成碳酸钙沉淀为止。

[0100]

过滤,得第三滤渣和第三滤液。其中,第三滤渣主要为碳酸钙,洗涤后烘干,可以作为商品销售,用做工业原料或化工产品。第三滤液主要使氯化钾溶液。

[0101]

测试第三滤液ph值为6.2,添加适量氢氧化钾溶液,将滤液ph值调整为7.0,得第四

滤液。

[0102]

利用低温氯化余热,将第四滤液蒸发结晶,蒸发温度90℃,得氯化钾晶体,纯度≥98%,用防潮袋包装后,即可作为农用氯化钾肥销售。

[0103]

示例4

[0104]

本示例的制备方法包括以下步骤:

[0105]

采用蒸馏水对含氯提钛渣进行水浸和水洗,固液分离得到提钛渣第一滤渣和含氯溶液第一滤液。第一滤渣中氯质量百分数为0.03%。

[0106]

测试第一滤液中镁、铝离子浓度,分别为0.15mol/l和0.0006mol/l。

[0107]

根据测试的镁铝离子浓度,加入生石灰。生石灰加入量为每升溶液中加入0.1509mol,充分搅拌并陈化,至滤液中镁铝离子完全沉淀为止。完全沉淀的判定为相应离子含量不超过生产厂附近自来水或江河湖水的天然含量。

[0108]

将沉淀完全的第一滤液过滤,得到第二滤液和第二滤渣。所得第二滤渣主要为氢氧化镁,此外含有少量氢氧化铝等,利用低温氯化余热进行烘干后,主要为氢氧化镁,此外含有少量氢氧化铝,可以作为工业用原料销售。第二滤渣主要为氯化钙溶液。

[0109]

利用高钛渣低温氯化余热,对第二滤液进行加热蒸发,加热温度110℃,当滤液中有少量氯化钙晶体析出时,停止加热,冷却后得氯化钙浓缩液。

[0110]

测定氯化钙浓缩液中钙离子浓度,测试温度28℃,氯化钙浓度为7.53mol/l。

[0111]

向氯化钙浓缩液中添加碳酸钾饱和溶液,添加量为每升浓缩氯化钙溶液中添加7.53摩尔碳酸钾。充分搅拌并陈化20h,至其中钙离子充分反应生成碳酸钙沉淀为止。

[0112]

过滤,得第三滤渣和第三滤液,其中第三滤渣主要为碳酸钙,洗涤后烘干,可以作为商品销售,用做工业原料或化工产品。第三滤液主要使氯化钾溶液。

[0113]

测试第三滤液ph值为7.2,满足6.8~7.2得范围要求,无需进行ph值调整。

[0114]

利用低温氯化余热,将第三滤液蒸发结晶,蒸发温度150℃,得氯化钾晶体,纯度≥98.5%,用防潮袋包装后,即可作为农用氯化钾肥销售。

[0115]

对比示例

[0116]

本示例的制备方法包括以下步骤:1)采用蒸馏水对含氯提钛渣进行水浸和水洗,固液分离得到提钛渣第一滤渣和含氯溶液第一滤液。第一滤渣中氯质量百分数为0.2%。

[0117]

利用高钛渣低温氯化余热,对第一滤液进行加热蒸发,加热温度120℃,当滤液中有少量晶体析出时,停止加热,冷却后得氯化钙和氯化镁浓缩液。

[0118]

测定浓缩液中阳离子浓度,测试温度20℃,其中钙离子浓度为1.98mol/l,镁离子浓度,镁离子浓度0.39mol/l,其它阳离子浓度0.003mol/l。

[0119]

向氯化钙浓缩液中添加碳酸钾饱和溶液,添加量为每升浓缩氯化钙溶液中添加2.376摩尔碳酸钾。充分搅拌并陈化36h。

[0120]

过滤,得第二滤渣和第二滤液,其中第二滤渣主要为碳酸钙,此外还有部分碳酸镁和氢氧化铝,因碳酸钙纯度不高,难以直接作为商品销售或工业应用。

[0121]

利用低温氯化余热,将第三滤液蒸发结晶,蒸发温度150℃,得氯化钾晶体,纯度≤92%,ph值=8.3,难以直接作为氯化钾肥销售,需要进一步提纯处理。

[0122]

测试〉

[0123]

性能指标测试

[0124]

测试上述示例1~4以及对比示例中所得产品的性能参数。性能测试方法如下:

[0125]

取代表性样品容于水,水质清澈。

[0126]

采用nt/t1973

‑

2010《水溶肥料水不溶物含量和ph值得测定标准》,测得不溶物含量≤0.06%,ph值7.1,远低于ny/t1107

‑

2020标准中对大量元素水溶固体肥料中对水不溶物含量≤1%的要求。

[0127]

参照nt/t1977

‑

2010《水溶肥料总氮磷钾含量的测定》,测得以k2o计得钾含量为62.6%,超过优等品氯化钾农用肥中钾含量≥62%的要求。

[0128]

根据采用nt/t1972

‑

2010《水溶肥料钠硒硅含量的测定》,测得氯化钠含量0.3%,优等品氯化钾农用肥中氯化钠含量≤0.5%的要求,水分0.8%,低于优等品氯化钾农用肥中水分≤1%的要求。

[0129]

参照ny/t 1978

‑

2010《肥料汞、砷、镉、铅、铬含量的测定》对所制备氯化钾农用肥进行相关重金属元素含量测定,并与ny/t 1974

‑

2010《水溶肥料汞、砷、镉、铅、铬的限量要求》中的指标相对比,结果见表2。

[0130]

表2所制备氯化钾农用肥中汞、砷、镉、铅、铬含量

[0131]

项目测试结果ny/t 1974

‑

2010中的要求汞(hg)(以元素计)0≤5砷(as)(以元素计)2≤10镉(cd)(以元素计)1.3≤10铅(pb)(以元素计)5≤50铬(cr)(以元素计)8≤50

[0132]

从上表2中可以看出,根据本发明方法所制备的氯化钾农业肥中重金属含量满足要求,汞含量≤5、砷含量≤10、镉含量≤10、铅含量≤50、铬含量≤50。

[0133]

根据本发明示例性实施例的方法,实现提钛渣中氯元素得循环利用,变不利为有利。并且,整个过程无三废排放,所得产物均可作为产品使用或者作为商品销售,实现了整个过程得零污染、零排放,实现了变废为宝,工业固废资源的循环利用,极大地提高了提钛渣的经济效应、资源环境效益和社会效益,有效缓解了企业的经济压力和环保压力,对应节约用地、减少污染、实现固废资源的再生利用,节约天然材料,助力国家基础建设等,具有积极的和现实的意义。同时,所用热量均来自于高钛渣低温氯化产生的余热,基本不使用额外能源,节约能源的同时,还可以转化大量的废弃的工业热源,一举两得。

[0134]

尽管上面已经通过结合示例性实施例描述了本发明,但是本领域技术人员应该清楚,在不脱离权利要求所限定的精神和范围的情况下,可对本发明的示例性实施例进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1