锂电池层状正极材料包覆的方法及碳掺钙包覆层状正极材料与流程

1.本发明涉及锂电池材料领域,具体而言,涉及一种锂电池层状正极材料包覆的方法及碳掺钙包覆层状正极材料。

背景技术:

2.锂离子电池因具有高容量和高能量密度被广泛应用于电动汽车、混合动力汽车和储能系统,正极材料作为锂离子电池的核心组成部分之一,对锂离子电池的性能有重大影响。

3.层状正极材料具有高容量、价格低廉的优点,正在被应用于电动汽车中,但锂离子电池正极材料存在残碱高、循环稳定性较差的问题,原因是正极材料在合成过程与空气中的水和二氧化碳反应生成碳酸锂和氢氧化锂导致残碱高,此外,正极材料与电解液直接接触,使得正极材料中过渡金属离子溶出导致正极材料循环稳定性较差。目前多采用水洗降残碱但存在水污染以及锂损失的问题。此外,目前也有通过金属氧化物包覆正极材料的,但容易出现包覆不均匀的现象。

技术实现要素:

4.本发明的主要目的在于提供一种锂电池层状正极材料包覆的方法及碳掺钙包覆层状正极材料,以解决现有技术中包覆不均匀的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种锂离子电池层状正极材料包覆的方法,该方法包括:将一烧层状正极材料与有机碳源和钙掺杂剂于去离子水中混合,得到悬浊液;对悬浊液干燥后进行煅烧,得到碳掺钙包覆层状正极材料;其中,一烧层状正极材料粉末与有机碳源和钙掺杂剂混合的质量比为1:2~4:2~4。

6.进一步地,有机碳源选自如下任意一种或多种:果糖、葡萄糖、蔗糖及麦芽糖。

7.进一步地,钙掺杂剂选自如下任意一种或多种:木质素磺酸钙、醋酸钙、草酸钙、苏糖酸钙、葡萄酸钙、枸橼酸钙及乳酸钙。

8.进一步地,在去离子水中混合时,去离子水按照固含量为35~45%的比例添加。

9.进一步地,对悬浊液进行真空干燥后进行煅烧;优选地,对悬浊液干燥后,置于氮气气氛中,500~850℃煅烧5~8h,降温后得到碳掺钙包覆层状正极材料;优选地,降温为自然降温。

10.进一步地,一烧层状正极材的料化学式为:li

x

(ni

a

co

b

mn

c

)o2,其中,1.00≤x≤1.09,0.4≤a≤0.90,0.04≤b≤0.15,0.01≤c≤0.050,a+b+c=1。

11.进一步地,一烧层状正极材料按如下工艺合成:将层状正极材料前驱体与氢氧化锂按照摩尔比1.02~1.06:1干法混合均匀后,于750~980℃条件下,煅烧8~16h,冷却至室温后研磨过筛得到一烧层状正极材料;其中,层状正极材料前驱体为镍钴锰氢氧化物;优选地,在高纯氧气气氛中进行煅烧;优选地,高纯氧气的通气量为5l/min~20l/min;优选地,煅烧之后,以及得到一烧层状正极材料之前,合成工艺还包括将煅烧的产物依次进行冷却、

研磨及过筛。

12.为了实现上述目的,根据本发明的一个方面,提供了上述任一种方法制备得到的碳掺钙包覆层状正极材料。

13.进一步地,碳掺钙包覆层状正极材料的化学式为:[li

x

(ni

a

co

b

mn

c

)o2]/c

e

.[cao]

f

,其中,1.00≤x≤1.09,0.4≤a≤0.90,0.04≤b≤0.15,0.01≤c≤0.050,a+b+c=1,6≤e≤28,0.3≤f≤2。

[0014]

进一步地,碳掺钙包覆层状正极材料的总残碱含量为0.37~0.63%,ph值为11~11.35。

[0015]

应用本发明的技术方案,通过在层状正极材料一烧结束后,与有机碳源和含金属的化合物混合均匀,经干燥和煅烧热处理得到掺金属的碳包覆正极材料,在提高包覆均匀性的同时,降低正极材料的残碱,进而提高了电极材料的循环稳定性。

附图说明

[0016]

构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0017]

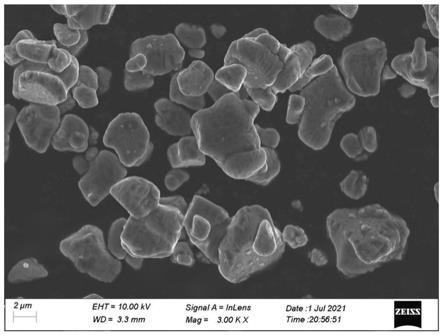

图1示出了现有技术中常规金属氧化物包覆的正极材料的扫描电镜图;

[0018]

图2示出了本技术实施例1的包覆的正极材料的扫描电镜图;以及

[0019]

图3示出了本技术对比例1的未包覆的正极材料的扫描电镜图。

具体实施方式

[0020]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

[0021]

术语解释:

[0022]

一烧层状正极材料:本技术中指一次煅烧后得到的,未经包覆后煅烧的层状正极材料。

[0023]

层状正极材料:本技术中指层状结构的正极材料,包括但不限于层状富锂正极材料,比如,licoo2、linio2、limno2、高镍含量镍钴锰氧化物层状正极材料。

[0024]

如背景技术中所提到的,现有的锂电池层状正极材料在残碱高、循环稳定性较差的问题,其已有采用包覆的方法进行改进,但仍存在包覆不均匀,进而仍存在一定程度的残碱高、循环稳定性差的问题。为改善这一问题,在本技术一种典型的实施方式中,提供了一种锂电池层状正极材料包覆的方法,该方法包括:将一烧层状正极材料与糖和钙掺杂剂于去离子水中混合,得到悬浊液;对悬浊液干燥后进行煅烧,得到碳掺钙包覆层状正极材料;其中,一烧层状正极材料粉末与糖和钙掺杂剂混合的质量比为1:2~4:2~4。

[0025]

上述将正极材料与有机碳源和钙掺杂剂在去离子水中混合的过程相当于水洗过程,从而降低正极材料表面的残碱,而钙掺杂剂与有机碳源按照上述质量比与正极材料混合形成的碳包覆层,由于该包覆过程在去离子水中进行,即为湿法包覆,相较于干法包覆,正极材料和包覆材料混合更均匀从而包覆的更均匀,同时碳和金属元素钙可以提高正极材料的电导率,有利于电子的传递,且有利于锂离子的通过,进而提高了该正极材料的容量,且该包覆层有效减少了正极材料与电解液直接接触,避免了副反应的发生,从而了提高正

极材料的倍率性能和循环稳定性。

[0026]

上述糖作为碳源包覆剂,其具体种类可以是常见糖类,在本技术中包括但不仅限于如下任意一种或多种:果糖、葡萄糖、蔗糖及麦芽糖。优选采用果糖。

[0027]

上述钙掺杂剂掺杂可用于降低残碱,为了进一步提高碳包覆的效率,优选钙掺杂剂为有机酸钙。具体地,包括但不仅限于如下任意一种或多种:木质素磺酸钙、醋酸钙、草酸钙、苏糖酸钙、葡萄酸钙、枸橼酸钙及乳酸钙。

[0028]

上述在去离子水中对一烧层状正极材料与糖和钙掺杂剂进行混合时,去离子的添加量主要根据糖和钙掺杂剂的量而定,以形成均匀的悬浊液,实现三者的充分混合。在一种优选的实施例中,按照固含量为35~45%的比例添加,便于三种成分充分混合均匀。

[0029]

对悬浊液干燥后进行煅烧的步骤中,具体的干燥形式并无特殊限定,为进一步提高干燥效率,优选采用真空干燥。煅烧的具体条件可以根据现有的煅烧条件,优化改进得到,比如可以通过失重及对应的吸热放曲线来确定在不同温度存在的一些可能的反应,来确定最终的烧结温度。在本技术优选的实施例中,对悬浊液干燥后置于氮气气氛中,500~850℃煅烧5~8h,降温后得到碳掺钙包覆层状正极材料;优选地,降温为自然降温。不同的煅烧温度对电池性能的影响不同,500~850℃的煅烧温度和煅烧5~8h有助于包覆层与正极材料充分结合,使得包覆层牢固地包覆在正极材料表面,进而提高了正极材料的循环性能。煅烧温度过低或时间过短,包覆材料难以牢固包覆在正极材料表面,包覆作用差,进而影响正极材料的循环性能;而温度过高容易出现包覆剂进入正极材料内部形成掺杂物而难以实现包覆的目的。煅烧时间过长对材料的性能并未影响,只是对电和气的能耗高。

[0030]

上述包覆方法中,一烧层状正极材料可以是现有的一烧结束后的层状正极材料,一烧结束后层状正极材料表面会有残碱,包覆目的是去除残碱。本技术中优选该一烧层状正极材料的化学式为:li

x

(ni

a

co

b

mn

c

)o2,其中,1.00≤x≤1.09,0.4≤a≤0.90,0.04≤b≤0.15,0.01≤c≤0.050,a+b+c=1。

[0031]

上述一烧层状正极材料的合成步骤按照现有步骤合成即可。在一种优选的实施例中,按如下工艺合成:将层状正极材料前驱体与氢氧化锂按照摩尔比1.02~1.06:1(由于一次煅烧过程会伴随锂挥发,故氢氧化锂相对过量,以确保正极材料中的锂充足,但由于过量太多会造成更高的残碱,因而控制在该摩尔比下既能满足一次煅烧之后的锂充足,又能使残碱含量尽量低)干法混合均匀后(湿法混合时,氢氧化锂溶于水,需要再蒸发水分,工艺流程繁琐且污染水资源,而干法混合不存在此类问题),于750~980℃条件下,煅烧8~16h(该煅烧条件下能够让前驱体和氢氧化锂充分反应),冷却至室温后研磨过筛得到一烧层状正极材料;其中,层状正极材料前驱体为镍钴锰氢氧化物;优选地,在氧气气氛中进行煅烧;优选地,采用高纯氧气(纯度达到99.995%),高纯氧气的通气量优选为5l/min~20l/min,便于煅烧更充分;优选地,煅烧之后,以及得到一烧层状正极材料之前,合成工艺还包括将煅烧的产物依次进行冷却、研磨及过筛,具体得到的粉体的粒径在2~4μm范围内。

[0032]

在一种更优选的实施例中,提供了一种锂离子电池层状正极材料包覆的方法,步骤包括:将一烧结束的层状正极材料粉碎过筛(筛孔径优选为325~400目)后与果糖和木质素磺酸钙(正极材料:果糖:木质素磺酸钙的质量比1:2~4:2~4)在去离子水中混合均匀(加水量按照固含量35~45%计算),经过真空干燥后,在氮气气氛中,于500~850℃,煅烧5~8h后自然降温,得到碳掺钙包覆层状正极材料。

[0033]

优选地,层状正极材料化学式:lix(niacobmnc)o2,其中,1.00≤x≤1.09,0.4≤a≤0.90、0.04≤b≤0.15、0.01≤c≤0.080,a+b+c=1。

[0034]

优选地,层状正极材料合成工艺为:将层状正极材料前驱体(镍钴锰氢氧化物)与氢氧化锂按照摩尔比1.02~1.06:1干法混合均匀后,在5l/min~20l/min的高纯氧气气氛中750~980℃条件下,煅烧8~16h,冷却至室温后研磨过筛得到一烧层状正极材料。

[0035]

在本技术第二种典型的实施方式中,提供了上述任一种方法制备得到的碳掺钙包覆层状正极材料。优选地,该碳掺钙包覆层状正极材料的化学式为:[li

x

(ni

a

co

b

mn

c

)o2]/c

e

.[cao]

f

,其中,1.00≤x≤1.09,0.4≤a≤0.90,0.04≤b≤0.15,0.01≤c≤0.050,a+b+c=1,6≤e≤28,0.3≤f≤2。更优选地,9.5≤e≤27.78,0.37≤f≤2。在一实施例中,碳掺钙包覆层状正极材料的总残碱含量为0.37~0.63%,ph值为11~11.35。

[0036]

本技术的方法包覆得到的正极材料,不仅具有较低的残碱和ph值,而且碳包覆金属钙掺杂提高了正极材料的电导率和容量。此外,包覆层减少了正极材料与电解液的直接接触,避免了副反应,提高了材料的倍率性能和循环稳定性。

[0037]

下面将结合具体的实施例来进一步说明本技术的有益效果。

[0038]

实施例1:

[0039]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2;

[0040]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料([li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0041]

实施例2:

[0042]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2;

[0043]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:4:4在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

27.78

.[cao]

0.74

。

[0044]

实施例3:

[0045]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0046]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:4在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

21.28

.[cao]

0.74

。

[0047]

实施例4:

[0048]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0049]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:4:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

20.40

.[cao]

0.37

。

[0050]

实施例5:

[0051]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0052]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量45%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0053]

实施例6:

[0054]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0055]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量35%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0056]

实施例7:

[0057]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0058]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下850℃,煅烧5h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0059]

实施例8:

[0060]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0061]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下500℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料([li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0062]

实施例9:

[0063]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.02:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.00

(ni

0.83

co

0.11

mn

0.06

)o2);

[0064]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.00

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0065]

实施例10:

[0066]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.06:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2);

[0067]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0068]

实施例11:

[0069]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中980℃,煅烧8h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.02

(ni

0.83

co

0.11

mn

0.06

)o2);

[0070]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.02

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0071]

实施例12:

[0072]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中750℃,煅烧16h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2);

[0073]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0074]

实施例13:

[0075]

(1)将层状正极材料前驱体ni

0.88

co

0.09

mn

0.03

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中800℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.88

co

0.09

mn

0.03

)o2);

[0076]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li1.03

(ni0.88co0.09mn0.03)o2]/c

13.91

.[cao]

0.37

。

[0077]

实施例14:

[0078]

(1)将层状正极材料前驱体ni

0.3

co

0.3

mn

0.4

(oh)2与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中800℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.3

co

0.3

mn

0.4

)o2);

[0079]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.3

co

0.3

mn

0.4

)o2]/c

13.72

.[cao]

0.37

。

[0080]

实施例15

[0081]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中800℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0082]

(2)将步骤(1)中一烧层状正极材料与葡萄糖和醋酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li1.03(ni0.83co0.11mn0.

06

)o2]/c

11.43

.[cao]

1.23

。

[0083]

实施例16

[0084]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中800℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2);

[0085]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0086]

实施例17

[0087]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中800℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2);

[0088]

(2)将步骤(1)中一烧层状正极材料与蔗糖和草酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2]/c

9.90

.[cao]

1.53

。

[0089]

实施例18

[0090]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中800℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2);

[0091]

(2)将步骤(1)中一烧层状正极材料与麦芽糖和葡萄糖酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅

烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2]/c

9.57

.[cao]

0.45

。

[0092]

实施例19

[0093]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中800℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2);

[0094]

(2)将步骤(1)中一烧层状正极材料与果糖和枸橼酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2]/c

10.61

.[cao]

0.68

。

[0095]

实施例20

[0096]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中800℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2);

[0097]

(2)将步骤(1)中一烧层状正极材料与果糖和乳酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.04

(ni

0.83

co

0.11

mn

0.06

)o2]/c

7.40

.[cao]

0.89

。

[0098]

对比例1:

[0099]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2)。

[0100]

对比例2:

[0101]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0102]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:5在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

24.98

.[cao]

0.92

。

[0103]

实施例21:

[0104]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0105]

(2)将步骤(1)中一烧层状正极材料与淀粉和碳酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]﹒/c

6.5

.[caco3]

1.95

。

[0106]

实施例22:

[0107]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0108]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量49%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下800℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0109]

实施例23:

[0110]

(1)将层状正极材料前驱体ni

0.83

co

0.11

mn

0.06

(oh)与氢氧化锂按照摩尔比1.05:1干法混合均匀后,在20l/min的高纯氧气气氛中880℃,煅烧12h,冷却至室温后研磨过筛得到一烧层状正极材料(化学式为li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2);

[0111]

(2)将步骤(1)中一烧层状正极材料与果糖和木质素磺酸钙按照质量比1:2:2在去离子水中混合(固含量40%),形成均匀的悬浊液,经过真空干燥后,在氮气气氛下880℃,煅烧8h自然降温,得到碳包覆层掺钙元素的层状正极材料(化学式为[li

1.03

(ni

0.83

co

0.11

mn

0.06

)o2]/c

13.89

.[cao]

0.37

。

[0112]

性能检测:

[0113]

1)包覆均匀性分析,利用扫描电镜进行表征。

[0114]

图1显示的是常规金属氧化物包覆的效果,颗粒上的小粉末为包覆物,明显可以看出属于点状包覆,包覆不均匀。

[0115]

图2显示的是实施例1的包覆效果图,包覆物几乎完全将正极材料表面包覆,其他实施例sem图片与实施例1类似(此处不再展示)。

[0116]

图3显示的是对比例1的扫描电镜图,未经过包覆,表面光滑。

[0117]

2)碱含量分析

[0118]

游离碱含量通过电位滴定法测定,ph值通过将正极材料溶于纯水中经ph计测定,测定结果见表1。

[0119]

表1:

[0120] lioh(%)li2co3(%)总残碱(%)ph实施例10.200.180.3811.02实施例20.200.190.3911.03实施例30.210.190.3911.03实施例40.210.200.4111.05实施例50.250.230.4811.14实施例60.190.180.3711.01实施例70.200.180.3811.02实施例80.200.180.3811.02实施例90.210.180.3911.03实施例100.190.190.3911.03实施例110.190.180.3711.01实施例120.300.250.5511.18

实施例130.240.250.4911.15实施例140.280.350.6311.35实施例150.230.210.4411.08实施例160.220.210.4311.07实施例170.220.240.4611.10实施例180.200.230.4311.07实施例190.220.230.4511.09实施例200.190.250.4411.08实施例210.200.260.4611.11实施例220.210.260.4711.15实施例230.200.270.4711.10对比例11.460.221.6812.05对比例20.410.480.8911.65

[0121]

从表1的效果可以看出,各实施例所制备的碳包覆层掺杂钙元素层状正极材料中,碳酸锂和氢氧化锂的含量降低了。残碱总含量从1.68%降低到了0.63%以下,最低可达0.37%。ph值从12.05降低到了11.35,最大可达11.01。

[0122]

3)电化学性能分析

[0123]

取适量各实施例和对比例的正极材料制备成匀浆涂布于铝箔上制备正极极片,其中正极材料:sp:pvdf胶液=92:4:4,pvdf胶液固含量为6.05%。

[0124]

对制得的正极极片采用br2032壳体(扣式电池由成套的扣式电池壳体及内部组件构成,一般的扣式电池壳型号有br2032、cr2032、cr2025和cr2016等,实验室中常用br2032或cr2032型电池壳)进行扣电组装,然后在电池性能测试系统上进行电化学测试,测试电压范围为2.7~4.3v。

[0125]

电池以0.1c的放电效率进行充放电循环测试,两周循环之后在1c下充放电测试进行50周循环,然后恢复0.1c充放电两周循环后测试停止。每组取平均值,电池平均首次放电比容量、平均首次放电效率(即首效)和常温循环保持率(即50周保持率)的统计结果见下表。

[0126]

表2:

[0127] 0.1c放电容量(mah/g)首效(%)1c放电容量(mah/g)50周保持率(%)实施例1205.992.0189.298.7实施例2204.191.7187.298.1实施例3201.991.3186.297.6实施例4201.591.0186.097.3实施例5204.591.8187.698.3实施例6203.791.2187.098.1实施例7205.591.9188.698.4实施例8205.491.9188.798.6实施例9205.792.0188.998.5实施例10205.892.0189.098.6

实施例11205.992.0189.298.7实施例12199.190.0184.493.4实施例13202.791.1186.297.7实施例14195.989.5180.196.5实施例15201.890.9189.298.7实施例16202.391.1188.797.3实施例17202.491.2189.297.5实施例18202.290.9189.297.4实施例19203.691.3189.296.9实施例20201.790.8189.297.2实施例21196.890.0183.588.2实施例22195.990.1181.586.9实施例23194.590.0179.685.9对比例1191.788.8168.781.7对比例2193.989.7170.585.3

[0128]

从表1和表2可以看出,经过碳包覆后实施例表面残碱和ph明显低于对比例,且电性能优于对比例,原因是在正极材料与果糖等有机碳源和木质素磺酸钙等钙掺杂剂在水中混合过程相当于水洗过程,从而降低正极材料表面的残碱。此外,掺钙的碳包覆层提高了正极材料的电导率和容量,且该包覆层包覆均匀,有效减少了正极材料与电解液的直接接触而产生的各种副反应,进而提高材料的倍率性能和循环稳定性。

[0129]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:通过在层状正极材料一烧结束后经粉碎过筛,与有机碳源和含金属的化合物混合均匀,经干燥和煅烧热处理得到掺金属的碳包覆正极材料,在提高包覆均匀性的同时,降低正极材料的残碱,进而提高了电极材料的循环稳定性。

[0130]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1