一种修补堵漏材料及其制备方法

1.本发明涉及建筑工程材料技术领域,具体而言,涉及一种修补堵漏材料及 其制备方法。

背景技术:

2.水利工程的混凝土材料易出现温差裂缝、湿度梯度裂缝等问题,裂缝宽度 达到一定限值,就会出现水利工程混凝土结构渗漏问题;此外,水利工程设计 时的浸润线要高于实际蓄水的浸润线,然而在汛期,水利工程的蓄水水位会抬 高,导致汛期的浸润线升高可能高于设计的浸润线,会导致坝体的渗透系数升 高,进而发生坝体渗漏现象,由此,水利工程结构裂缝和浸润线升高导致的渗 漏现象严重威胁结构的安全性和使用寿命。

3.灌浆修补技术是水利工程裂缝和渗漏防治应用最广泛的一项技术,主要工 艺是借助压力使浆液充填于裂隙或空隙间,达到阻断渗流通道防止渗漏的目的。 目前常用的修补材料多采用普通细度的水泥、砂和粉煤灰、矿渣粉等作为主要 原材料,加入一定量的外加剂配制而成,由于修补材料中含有砂,而且其他粉 体材料也未经细化处理,普通水泥的比表面积一般在350

‑

450m2/kg范围内,颗 粒较大,配制的浆体比较粗糙,难以渗透到毫米级别以下的微细裂缝深处,不 能保证整体结构的抗渗性,从而导致结构中的微细裂缝未能得到有效填充,不 能起到良好的防渗堵漏的目的。此外,由于水利工程修补堵漏所处的特殊的多 水环境,现有修补材料在饱水的情况下不能迅速凝结硬化,强度发展缓慢,无 法抵抗水流冲击,达不到良好的防渗漏的目的。

4.因此,开发一种新型水利工程专用的高早强快速修补堵漏材料用于水利工 程结构裂缝和缺陷的修补堵漏是非常必要的。

技术实现要素:

5.有鉴于此,本发明提供了一种修补堵漏材料及其制备方法,以解决现有堵 漏材料硬化慢、强度发展缓慢、防渗堵漏性不好的问题。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种修补堵漏材料,包括以下重量份数的组分:复合胶凝材料65

‑

80%、增 强型复合矿物掺合料10

‑

25%、复合膨胀组分5

‑

12%、流变剂0.2

‑

1.0%、减水剂 0.5

‑

1.2%、消泡剂0.05

‑

0.1%、抗渗憎水剂0.08

‑

0.12%、促凝剂0.4

‑

1.0%、活性 增强组分2

‑

6%。

8.可选地,所述复合胶凝材料包括硫铝酸盐水泥和普通硅酸盐水泥;

9.所述增强型复合矿物掺合料包括凝灰岩、偏高岭土和滑石;

10.所述复合膨胀组分包括煅烧氧化镁和偶氮二甲酰胺;

11.所述流变剂包括水合硅酸铝镁和氢化蓖麻油触变胶;

12.所述减水剂包括聚羧酸系高效减水剂;

13.所述消泡剂包括聚硅氧烷聚醚型消泡剂;

14.所述抗渗憎水剂包括有机硅烷类憎水剂;

15.所述促凝剂包括碳酸锂、硫酸铝和甲酸钙;

16.所述增强组分包括二氧化硅。

17.可选地,所述硫铝酸盐水泥和所述普通硅酸盐水泥的重量比在7:1至9:1 范围内。

18.可选地,所述复合胶凝材料的比表面积大于850m2/kg。

19.可选地,所述凝灰岩、所述偏高岭土和所述滑石的重量比在5:4:1至6:2:2 范围内。

20.可选地,所述增强型复合矿物中,粒径小于5μm的颗粒数量大于90%。

21.可选地,所述煅烧氧化镁和所述偶氮二甲酰胺的重量比在40:1至60:1范 围内。

22.可选地,所述增强组分的平均粒径小于或等于60nm。

23.本发明另一目的在于提供一种上述所述的修补堵漏材料的制备方法,包括 如下步骤:

24.s1、将增强型复合矿物掺合料、复合膨胀组分、流变剂、减水剂、消泡剂、 抗渗憎水剂、促凝剂和活性增强组分混合均匀,制得预混料;

25.s2、向所述预混料中加入复合胶凝材料,搅拌均匀,即得到修补堵漏材料。

26.可选地,还包括步骤:将所述修补堵漏材料与拌合水搅拌成浆体,进行修 补堵漏施工;其中,所述拌合水与所述修补堵漏材料的水料比在0.28至0.34 范围内。

27.相对于现有技术,本发明提供的修补堵漏材料及其制备方法具有以下优势:

28.本发明提供的修补堵漏材料整体性能优异:具有高流动性,截锥法测试的 出机流动度在250mm以上,浆体稳定,无泌水、离析、分层、扒底现象;凝结 时间不短于30min,保证浆体良好充填于空隙和缺陷部位,但凝结时间也不长 于50min,保证快速凝结堵漏;具有优异的早期和后期强度,2h抗压强度达到 20mpa以上,28d抗压强度达到80mpa以上,抗折强度达到10mpa以上;良 好的微膨胀性和高粘接强度保证与修补部位形成同一整体,达到良好的结构一 致性,在高水压和水流冲击的条件下,具有良好的抗渗性和耐久性,提高了水 利工程结构的安全性和服役寿命。

具体实施方式

29.为使本发明的上述目的、特征和优点能够更为明显易懂,下面对本发明的 具体实施例做详细的说明。

30.应当说明的是,在本技术实施例的描述中,术语“一些具体实施例”的描述 意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的 至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指 的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任 何的一个或多个实施例或示例中以合适的方式结合。

31.本实施例所述的“在...范围内”包括两端的端值,如“在1至100范围内”,包 括1与100两端数值。

32.本发明实施例提供了一种修补堵漏材料,包括以下重量份数的组分:复合 胶凝材料65

‑

80%、增强型复合矿物掺合料10

‑

25%、复合膨胀组分5

‑

12%、流 变剂0.2

‑

1.0%、减水剂0.5

‑

1.2%、消泡剂0.05

‑

0.1%、抗渗憎水剂0.08

‑

0.12%、 促凝剂0.4

‑

1.0%、活性增强组分2

‑

6%。

33.具体地,复合胶凝材料包括硫铝酸盐水泥和普通硅酸盐水泥,本发明采用 硫铝酸盐水泥与普通硅酸盐水泥复合作为胶凝材料,提供良好的早强力学性能 的同时,又能使后期强度充分发展,并对胶凝材料进行超细处理,使浆体能充 分渗透到微细裂缝内部,保证充盈度,达到填满所有裂缝的目的。再辅以促凝 剂的作用,使浆体能适时凝结硬化,抵抗水流冲击,起到良好的填缝堵漏的目 的。

34.进一步地,硫铝酸盐水泥和普通硅酸盐水泥的重量比在7:1至9:1范围内, 复合胶凝材料通过气流磨粉磨处理至比表面积大于850m2/kg。

35.具体地,增强型复合矿物掺合料包括凝灰岩、偏高岭土和滑石,本发明采 用超细的天然火山灰质掺合料与煅烧高岭土得到的偏高岭土复合作为掺合料, 充分发挥掺合料的形态效应、微集料效应和化学活性效应,促进胶凝材料的水 化度,进一步提高修补材料的强度;再辅以滑石粉的作用,既提供了浆体的润 滑效果,又保证了高流动性浆体在深入裂缝时水分不流失,始终保持浆体的流 动性,进一步保证超细胶凝材料能良好地渗透到微裂缝深处,与工程结构形成 稳定的整体。

36.进一步地,凝灰岩、偏高岭土和滑石的重量比在5:4:1至6:2:2范围内,增 强型复合矿物掺合料经过粉磨、选粉工艺制得,其中,粒径小于5μm的颗粒数 量大于90%。

37.具体地,复合膨胀组分包括煅烧氧化镁和偶氮二甲酰胺,本发明通过采用 复合膨胀剂使浆体在流动状态和硬化后都具有微膨胀性能,保证良好的充盈度, 再结合流变剂的作用,使所得浆体在硬化前后都具有良好的体积稳定性,不收 缩、不分层、不泌水、不离析。

38.具体地,流变剂包括水合硅酸铝镁和氢化蓖麻油触变胶,减水剂包括聚羧 酸系高效减水剂,消泡剂包括聚硅氧烷聚醚型消泡剂,抗渗憎水剂包括有机硅 烷类憎水剂,促凝剂包括碳酸锂、硫酸铝和甲酸钙;,增强组分包括二氧化硅。

39.通过采用消泡剂消除浆体内部的微气泡,增强密实度,再辅以抗渗憎水剂 的作用,大幅提高抗渗性。无定形纳米二氧化硅作为活性增强组分,填充于部 分微孔中,进一步提高各龄期强度,并且利用纳米效应,改善系统的微纳米孔 隙结构,提高了抗渗性和耐久性。

40.优选地,流变剂中,煅烧氧化镁和偶氮二甲酰胺的重量比在40:1至60:1 范围内。

41.优选地,增强组分为无定形二氧化硅,其平均粒径小于或等于60nm。

42.由此,本发明提供的修补堵漏材料,具有高流动性,体稳定,无泌水、离 析、分层、扒底现象;凝结时间不短于30min,保证浆体良好充填于空隙和缺 陷部位,但凝结时间也不长于50min,保证快速凝结堵漏;具有优异的早期和 后期强度;良好的微膨胀性和高粘接强度保证与修补部位形成同一整体,达到 良好的结构一致性,在高水压和水流冲击的条件下,具有良好的抗渗性和耐久 性,提高了水利工程结构的安全性和服役寿命。

43.本发明另一目的在于提供一种上述的修补堵漏材料的制备方法,包括如下 步骤:

44.s1、将增强型复合矿物掺合料、复合膨胀组分、流变剂、减水剂、消泡剂、 抗渗憎水剂、促凝剂和活性增强组分混合均匀,制得预混料;

45.s2、向预混料中加入复合胶凝材料,搅拌均匀,即得到修补堵漏材料。

46.还包括步骤:将修补堵漏材料与拌合水搅拌成浆体,进行修补堵漏施工; 其中,拌合水与修补堵漏材料的水料比在0.28至0.34范围内。

47.本发明制得的修补堵漏材料,专用于水利工程的结构混凝土裂缝和浸润线 抬升

导致渗漏等的修补和堵漏,具有高充盈度、微膨胀、高防渗、早强高强和 高耐久等特点,并可实现快速修补堵漏,适合推广应用。

48.在上述实施方式的基础上,本发明给出如下修补堵漏材料的制备方法的具 体实施例,进一步阐述本发明。其中,减水剂为巴斯夫(中国)有限公司的 rheoplus 420型聚羧酸系高效减水剂,消泡剂为巴斯夫(中国)有限公司的 p803型消泡剂,抗渗憎水剂为阿克苏诺贝尔特种化学(上海)有限公司的seal80 型有机硅烷类憎水剂,促凝剂由碳酸锂、硫酸铝和甲酸钙以任意比例混合而成, 活性增强组分为平均粒径不大于60nm的无定形二氧化硅。

49.应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列 实施例中未注明具体条件的实验方法,通常按照制造厂商所建议的条件。除非 另外说明,否则百分比和份数按质量计算。

50.实施例1

51.本实施例提供了一种修补堵漏材料的制备方法,包括如下步骤:

52.1)按配比称取各原料,各原料及其用量包括:复合胶凝材料65kg(硫铝酸 盐水泥56.875kg,普通硅酸盐水泥8.125kg)、增强型复合矿物掺合料24.155kg(凝 灰岩12.0775kg,偏高岭土9.662kg、滑石2.4155kg)、复合膨胀组分5.5kg(煅烧 氧化镁5.375kg,偶氮二甲酰胺0.125kg)、流变剂0.25kg(水合硅酸铝镁0.05kg, 氢化蓖麻油触变胶0.2kg)、减水剂0.55kg、消泡剂0.06kg、抗渗憎水剂0.085kg、 促凝剂0.4kg(碳酸锂0.1kg,硫酸铝0.15kg,甲酸钙0.15kg)、活性增强组分4kg;

53.2)将称取的增强型复合矿物掺合料、复合膨胀组分、流变剂、减水剂、消 泡剂、抗渗憎水剂、促凝剂和活性增强组分分别投入搅拌机中混合均匀,再将 超细复合胶凝材料投入搅拌机中继续搅拌混合均匀,得到修补堵漏材料。使用 时,向所得修补堵漏材料中加入34kg水,采用强制式机械搅拌机拌和成均匀的 流动性浆体,即可进行修补堵漏施工。

54.实施例2

55.本实施例提供了一种修补堵漏材料的制备方法,与实施例1的区别在于:

56.步骤1)中,各原料及其用量包括:复合胶凝材料68kg(硫铝酸盐水泥61.2kg, 普通硅酸盐水泥6.8kg)、增强型复合矿物掺合料21.25kg(凝灰岩10.625kg,偏 高岭土6.375kg、滑石4.25kg)、复合膨胀组分7.0kg(煅烧氧化镁6.86kg,偶氮 二甲酰胺0.14kg)、流变剂0.36kg(水合硅酸铝镁0.12kg,氢化蓖麻油触变胶 0.24kg)、减水剂0.64kg、消泡剂0.07kg、抗渗憎水剂0.08kg、促凝剂0.6kg(碳 酸锂0.3kg,硫酸铝0.2kg,甲酸钙0.1kg)、活性增强组分2kg;

57.步骤2)中,向修补堵漏材料中加入33kg水;

58.其它步骤与参与实施例1相同。

59.实施例3

60.本实施例提供了一种修补堵漏材料的制备方法,与实施例1的区别在于:

61.步骤1)中,各原料及其用量包括:复合胶凝材料72kg(硫铝酸盐水泥64kg, 普通硅酸盐水泥8.0kg)、增强型复合矿物掺合料14.36kg(凝灰岩8.616kg,偏高 岭土4.308kg、滑石1.436kg)、复合膨胀组分8.4kg(煅烧氧化镁8.2kg,偶氮二 甲酰胺0.2kg)、流变剂0.55kg(水合硅酸铝镁0.25kg,氢化蓖麻油触变胶0.2kg)、 减水剂0.8kg、消泡剂0.09kg、抗渗憎水剂0.1kg、促凝剂0.7kg(碳酸锂0.1kg, 硫酸铝0.2kg,甲酸钙0.4kg)、活性增强组分3kg;

62.步骤2)中,向修补堵漏材料中加入31kg水;

63.其它步骤与参与实施例1相同。

64.实施例4

65.本实施例提供了一种修补堵漏材料的制备方法,与实施例1的区别在于:

66.步骤1)中,各原料及其用量包括:复合胶凝材料78kg(硫铝酸盐水泥70.0kg, 普通硅酸盐水泥8.0kg)、增强型复合矿物掺合料11.61kg(凝灰岩6.966kg,偏高 岭土2.322kg、滑石2.322kg)、复合膨胀组分5kg(煅烧氧化镁4.9kg,偶氮二甲 酰胺0.1kg)、流变剂0.8kg(水合硅酸铝镁0.15kg,氢化蓖麻油触变胶0.65kg)、 减水剂1.0kg、消泡剂0.08kg、抗渗憎水剂0.11kg、促凝剂0.9kg(碳酸锂0.3kg, 硫酸铝0.3kg,甲酸钙0.3kg)、活性增强组分2.5kg;

67.步骤2)中,向修补堵漏材料中加入29kg水;

68.其它步骤与参与实施例1相同。

69.实施例5

70.本实施例提供了一种修补堵漏材料的制备方法,与实施例1的区别在于:

71.步骤1)中,各原料及其用量包括:复合胶凝材料66kg(硫铝酸盐水泥58.0kg, 普通硅酸盐水泥8.0kg)、增强型复合矿物掺合料13.58kg(凝灰岩6.79kg,偏高 岭土5.432kg、滑石1.358kg)、复合膨胀组分11kg(煅烧氧化镁10.8kg,偶氮二 甲酰胺0.2kg)、流变剂1.0kg(水合硅酸铝镁0.6kg,氢化蓖麻油触变胶0.4kg)、 减水剂1.2kg、消泡剂0.1kg、抗渗憎水剂0.12kg、促凝剂1.0kg(碳酸锂0.2kg, 硫酸铝0.3kg,甲酸钙0.5kg)、活性增强组分6kg;

72.步骤2)中,向修补堵漏材料中加入28kg水;

73.其它步骤与参与实施例1相同。

74.对比例1

75.胶凝材料42.5级普通硅酸盐水泥78kg、ii级粉煤灰15.1kg、促凝剂(硫酸 钠)0.9kg、uea膨胀剂5.0kg、减水剂1.0kg,将上述原料混合均匀,按水与注 浆料0.29:1的质量比混合搅拌均匀进行测试和使用。

76.对比例2

77.胶凝材料42.5级普通硅酸盐水泥78kg、增强型复合矿物掺合料15.1kg(凝 灰岩7.55kg,偏高岭土6.04kg、滑石1.51kg)、复合膨胀组分5kg(煅烧氧化镁 4.9kg,偶氮二甲酰胺0.1kg)、促凝剂(硫酸钠)0.9kg、减水剂1.0kg,将上述原料 混合均匀,按水与注浆料0.29:1的质量比混合搅拌均匀进行测试和使用.

78.对比例3

79.超细复合胶凝材料78kg(硫铝酸盐水泥70.0kg,普通硅酸盐水泥8.0kg)、增 强型复合矿物掺合料15.1kg(凝灰岩7.55kg,偏高岭土6.04kg、滑石1.51kg)、 复合膨胀组分5kg(煅烧氧化镁4.9kg,偶氮二甲酰胺0.1kg)、促凝剂0.9kg(碳酸 锂0.3kg,硫酸铝0.3kg,甲酸钙0.3kg)、减水剂1.0kg,将上述原料混合均匀, 按水与注浆料0.29:1的质量比混合搅拌均匀进行测试和使用。

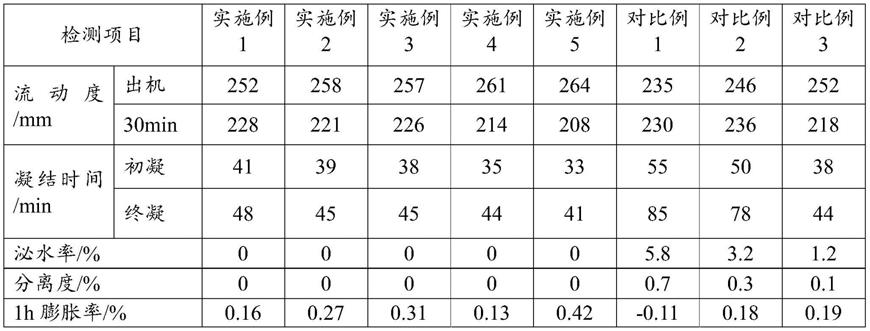

80.将实施例1

‑

5和对比例1

‑

3所得修补堵漏材料分别进行流动性、浆体稳定 性、膨胀性、力学性能和抗渗性能等测试,结果如表1所示。

81.表1实施例1

‑

5和对比例1

‑

3所得修补堵漏材料性能测试结果

[0082][0083][0084]

从表1可以看出:本发明实施例1

‑

5采用气流磨超细处理的复合胶凝材料, 并结合增强型复合矿物掺合料、抗渗憎水剂和活性增强组分等功能型成分,使 早期和后期力学性能、抗渗性能均远远高于对比例1

‑

3;对比例1采用普通硅 酸盐水泥和粉煤灰的体系,添加基本的外加剂,所得各项性能指标均较差;对 比例2增加了增强型复合矿物掺合料和复合膨胀组分,使力学性能和膨胀率得 到一定改善;对比例3在对比例2的基础上超细复合胶凝材料,并改用本发明 所用的促凝剂,使浆体稳定性、早期和后期强度、抗渗性有所改善,但缺少本 发明中的流变剂、抗渗憎水剂和活性增强组分等添加剂的综合作用,其各项性 能指标均低于本发明的实施例。

[0085]

综上所述,本发明实施例所得水利工程专用高早强快速修补堵漏材料的流 动性、浆体稳定性、膨胀性、力学性能和抗渗性能等均优于普通修补堵漏材料。

[0086]

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领 域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修 改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1