一种大晶粒UO2陶瓷燃料及其制备方法和应用与流程

一种大晶粒uo2陶瓷燃料及其制备方法和应用

技术领域

1.本发明涉及核燃料开发技术领域,尤其涉及一种大晶粒uo2陶瓷燃料及其制备方法和应用。

背景技术:

2.uo2陶瓷燃料作为目前商用核反应堆应用最为广泛的核燃料,具有高熔点、热稳定性优异、与冷却剂和包壳接触材料相容性良好、辐照稳定性高以及化学组合元素氧的热中子俘获截面低等显著优点。但是,与此同时uo2陶瓷燃料仍存在诸如热导率低、辐照过程肿胀抑制燃耗加深等方面的欠缺。燃耗深度是一直制约核燃料利用效率和成本的关键因素,也是核燃料商业应用过程最为关注的要点。为此,服役过程燃料芯块燃耗的加深成为提升商用压水堆经济性的重要手段。

3.大晶粒uo2具备了传统uo2的基础物理化学特性(高熔点、高化学稳定性等),其本质是燃料芯相较传统烧结模式下得到平均晶粒尺寸更大的成果。

4.晶界和贯通的孔隙是裂变气体的主要扩散通道,晶间气泡亦是芯块辐照过程肿胀的重要来源。在同等致密化程度下,晶粒尺寸的增大可以有效降低晶界的比表面积,同时将大大提高孔隙分布于晶粒内部的概率。此项特征表明,相对于分散在晶界处的孔隙,裂变气体储纳在晶粒内部孔隙的概率亦将大大增高,对于提升裂变气体包容能力大有裨益。因此,裂变气体从晶粒内部扩散至晶界或气体通道的路程也相应增大,从而也将极大概率降低裂变气体的释放率;另一方面,增大晶粒尺寸也可以有效降低辐照过程中芯块的肿胀量。在正常服役过程中,燃料芯块内部承受极高的温度,其热膨胀量是芯块肿胀变形的重要来源。研究表明,晶界是限制uo2导热性能的一个重要因素,晶界的存在会一定程度地降低uo2的热导率;同时,晶粒尺寸的增大也可以在一定程度降低燃料芯块的热膨胀系数,并且大晶粒uo2在高温下蠕变性能亦将远高于晶粒尺寸更小的uo2燃料芯块。

5.总结而言,大晶粒uo2有助于改善燃料芯块的裂变气体包容能力和降低裂变气体释放率,在一定程度上可以缓解因温度过高导致燃料芯块与包壳之间的相互作用,从而抵抗服役期间的机械磨损维持芯块完整性,可有效防止芯块开裂及包壳破损等事故发生,对改善燃料芯块的经济性以及提高服役过程中燃料芯块的安全性具有独特优势。因此,进一步增大uo2的晶粒尺寸具有重要的意义。

技术实现要素:

6.本发明的目的在于提供一种大晶粒uo2陶瓷燃料及其制备方法和应用,所制备的大晶粒uo2陶瓷燃料的平均晶粒尺寸为50~180μm。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种大晶粒uo2陶瓷燃料的制备方法,包括以下步骤:

9.将uo2粉、添加剂和润滑剂进行球磨混合,得到混合粉体;

10.将所述混合粉体进行烧结,得到大晶粒uo2陶瓷燃料;

11.所述添加剂包括金属氧化物和/或金属单质;所述金属氧化物包括氧化锰、氧化钛、氧化铌、氧化铬和氧化钒中的一种或几种;所述金属单质包括铌、铬、锰和钒中的一种或几种;

12.所述大晶粒uo2陶瓷燃料的平均晶粒尺寸为50~180μm。

13.优选的,所述uo2粉的粒径为100nm~50μm,

235

u富集度为1~10%。

14.优选的,所述添加剂的质量占所述uo2粉的质量百分数为0.05~5%。

15.优选的,所述润滑剂包括阿克蜡或硬脂酸锌,所述润滑剂的质量占所述 uo2粉的质量百分数为0.3%。

16.优选的,所述烧结的方式包括无压烧结、热压烧结或放电等离子烧结。

17.优选的,所述无压烧结的过程包括以下步骤:将所述混合粉体模压成形,得到uo2坯体,将所述uo2坯体进行无压烧结,得到大晶粒uo2陶瓷燃料;所述模压成形的压力为100~400mpa,所述无压烧结的温度为1500~1850℃,保温时间为1~40h,升温至所述无压烧结的温度的升温速率为1~20℃/min。

18.优选的,所述热压烧结的压力为20~200mpa,所述热压烧结的过程包括:以1~10℃/min的速率升温至800℃保温1h,以1~5℃/min的速率升温至 1300~1800℃保温1~20h。

19.优选的,所述放电等离子烧结的气氛压力为10~70kpa;所述放电等离子烧结的过程包括:以50~1000℃/min升温至1100~1700℃,烧结压力为 20~200mpa,保温时间为1min~2h。

20.本发明提供了上述技术方案所述制备方法制备得到的大晶粒uo2陶瓷燃料。

21.本发明提供了上述技术方案所述大晶粒uo2陶瓷燃料在核燃料中的应用。

22.本发明提供了一种大晶粒uo2陶瓷燃料的制备方法,包括以下步骤:将 uo2粉、添加剂和润滑剂进行球磨混合,得到混合粉体;将所述混合粉体进行烧结,得到大晶粒uo2陶瓷燃料;所述添加剂包括金属氧化物和/或金属单质;所述金属氧化物包括氧化锰、氧化钛、氧化铌、氧化铬和氧化钒中的一种或几种;所述金属单质包括铌、铬、锰和钒中的一种或几种;所述大晶粒uo2陶瓷燃料的平均晶粒尺寸为50~180μm。本发明以添加剂作为晶粒生长助剂,在烧结的高温环境下uo2产生点缺陷等位错,添加剂会通过晶格电荷平衡(电荷态)和缺陷结构(间隙原子大小/配位关系)机制进入晶格间隙,从而提高铀的空位浓度,提升晶格扩散速率,促使uo2晶格重排获得晶粒生长,加速uo2燃料晶粒生长,快速有效地提高uo2陶瓷燃料的平均晶粒尺寸(50~180μm)。

23.本发明所制备的大晶粒uo2陶瓷燃料不仅继承了传统uo2陶瓷燃料诸如高熔点、高化学稳定性和耐辐照的优点,而且大晶粒尺寸的获得能够降低晶界比表面积,使uo2具备低热膨胀系数、较高的高温蠕变性能以及对裂变产物更高的滞留性等特点,从而提高反应堆的经济性和安全性,可作为反应堆的新型核燃料。

附图说明

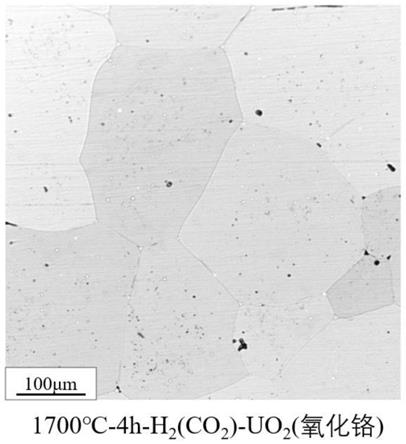

24.图1为实施例1制备的大晶粒uo2陶瓷燃料的金相照片;

25.图2为实施例2制备的大晶粒uo2陶瓷燃料的金相照片;

26.图3为实施例4制备的大晶粒uo2陶瓷燃料的金相照片;

27.图4为实施例17制备的大晶粒uo2陶瓷燃料的金相照片;

28.图5为实施例20制备的大晶粒uo2陶瓷燃料的金相照片;

29.图6为对比例1制备的传统uo2陶瓷燃料的金相照片;

30.图7为对比例2的纯uo2粉的金相照片;

31.图8为实施例1制备的大晶粒uo2陶瓷燃料与对比例1制备的传统uo2陶瓷燃料的热膨胀曲线图。

具体实施方式

32.本发明提供了一种大晶粒uo2陶瓷燃料的制备方法,包括以下步骤:

33.将uo2粉、添加剂和润滑剂进行球磨混合,得到混合粉体;

34.将所述混合粉体进行烧结,得到大晶粒uo2陶瓷燃料;

35.所述添加剂包括金属氧化物和/或金属单质;所述金属氧化物包括氧化锰、氧化钛、氧化铌、氧化铬和氧化钒中的一种或几种;所述金属单质包括铌、铬、锰和钒中的一种或几种;

36.所述大晶粒uo2陶瓷燃料的平均晶粒尺寸为50~180μm。

37.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

38.本发明将uo2粉、添加剂和润滑剂进行球磨混合,得到混合粉体。在本发明中,所述uo2粉的粒径优选为100nm~50μm,

235

u富集度优选为1~10%。

39.在本发明中,所述添加剂包括金属氧化物和/或金属单质;所述金属氧化物包括氧化锰、氧化钛、氧化铌、氧化铬和氧化钒中的一种或几种,优选为氧化铬、氧化钛或氧化铌;所述金属单质包括铌、铬、锰和钒中的一种或几种,优选为铬或铌。当所述添加剂优选为上述种类中的几种时,本发明对不同种类添加剂的配比没有特殊的限定,任意配比均可。

40.在本发明中,所述氧化锰的粒径优选为30nm~50μm;所述氧化钛的粒径优选为15nm~40μm;所述氧化铌的粒径优选为20nm~10μm;所述氧化铬的粒径优选为60nm~40μm;所述氧化钒的粒径优选为30nm~50μm;所述铌的粒径优选为1~200μm;所述铬的粒径优选为5~200μm;所述钒的粒径优选为1~200μm;所述锰的粒径优选为80nm~74μm。

41.在本发明中,所述添加剂的质量优选占所述uo2粉的质量百分数为 0.05~5%,更优选为0.3~3%。

42.在本发明中,所述润滑剂优选包括阿克蜡或硬脂酸锌,所述润滑剂的质量优选占所述uo2粉的质量百分数为0.3%。本发明利用润滑剂促进燃料芯块成形。

43.在本发明中,所述球磨混合的过程优选为:将uo2粉、添加剂和润滑剂置于碳化钨球磨罐内,加入氧化锆研磨球,球磨混合16h,得到混合粉体;所述氧化锆研磨球的质量与所述混合粉体的质量比优选为3:1。本发明对所述球磨混合的转速以及所用氧化锆研磨球的规格没有特殊的限定,采用本领域熟知的氧化锆研磨球按照本领域熟知的过程进行即可。

44.本发明对所述混合粉体的粒径没有特殊的限定,按照上述球磨混合过程球磨得到对应粒径的混合粉体即可。

45.得到混合粉体后,本发明将所述混合粉体进行烧结,得到大晶粒uo2陶瓷燃料。

46.在本发明中,所述烧结的方式优选包括无压烧结、热压烧结或放电等离子烧结。

47.在本发明中,当所述烧结的方式为无压烧结时,所述无压烧结的过程优选包括以

下步骤:将所述混合粉体模压成形,得到uo2坯体,将所述uo2坯体进行无压烧结,得到大晶粒uo2陶瓷燃料。在本发明中,所述模压成形的压力优选为100~400mpa,更优选为150~250mpa;时间优选为5s~2min;所述无压烧结优选在气氛烧结炉中进行。

48.进行所述无压烧结前,本发明优选在真空或氩气气氛保护下,以 10℃/min的速率升温至800℃保温1h进行脱脂,然后通入氢气或氢气

‑

二氧化碳混合气至常压,进行无压烧结,随炉冷却后,得到大晶粒uo2陶瓷燃料。在本发明中,所述氢气

‑

二氧化碳混合气中二氧化碳体积占比优选为1~10%。本发明通过脱脂将润滑剂烧至挥发除去。

49.在本发明中,所述无压烧结的温度优选为1500~1850℃,更优选为 1600~1800℃,保温时间优选为1~40h,更优选为5~30h,升温至所述无压烧结的温度的升温速率优选为1~20℃/min,更优选为5~10℃/min。

50.在本发明中,当所述烧结的方式为热压烧结时,所述热压烧结优选在石墨模具中进行,本发明对所述石墨模具没有特殊的限定,本领域熟知的石墨模具即可。

51.本发明优选抽真空至真空度为5

×

10

‑2~5pa后,持续通入氢气或氢气

‑

二氧化碳混合气(氢气

‑

二氧化碳混合气中二氧化碳体积占比优选为1~10%),进行热压烧结,随炉冷却,得到大晶粒uo2陶瓷燃料。

52.在本发明中,所述热压烧结的压力优选为20~200mpa,更优选为50~150mpa;所述热压烧结的过程优选包括:以1~10℃/min的速率升温至 800℃保温1h,以1~5℃/min的速率升温至1300~1800℃保温1~20h。

53.在本发明中,当所述烧结的方式为放电等离子烧结时,所述放电等离子烧结优选在石墨模具中进行,本发明对所述石墨模具没有特殊的限定,本领域熟知的石墨模具即可。

54.在本发明中,所述放电等离子烧结的气氛压力优选为10~70kpa,更优选为30~60kpa;本发明优选将石墨模具抽真空至5~50pa,充入氩气

‑

二氧化碳混合气(二氧化碳体积占比优选为1~10%)至上述气氛压力。

55.在本发明中,所述放电等离子烧结的过程优选包括:以50~1000℃/min 的升温速率升温至1100~1700℃,烧结压力为20~200mpa,保温时间为 1min~2h;所述升温速率更优选为100~300℃/min;优选升温至1300~1600℃;烧结压力优选为30~100mpa;保温时间优选为20min~1.5h。

56.完成所述放电等离子烧结后,本发明优选随炉冷却,得到大晶粒uo2陶瓷燃料。

57.本发明提供了上述技术方案所述制备方法制备得到的大晶粒uo2陶瓷燃料。

58.本发明提供了上述技术方案所述大晶粒uo2陶瓷燃料在核燃料中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。本发明优选根据反应堆类型的不同要求,将大晶粒uo2陶瓷燃料使用磨床设备机械加工至所需要的形状尺寸。本发明对所述加工的过程没有特殊的限定,按照本领域熟知的过程进行即可。

59.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅为本发明的部分实施例,而非全部。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.以下实施例中,uo2粉末的粒径为3~5μm,

235

u富集度5%;润滑剂的添加量占uo2的质量分数为0.3%。

61.实施例1

62.将100guo2粉、0.5g氧化铬粉(粒径5~10μm,添加量占uo2的质量分数为0.5%)和0.3g阿克蜡置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

63.称取7g上述混合粉体并模压成形,压制压力为200mpa,得到uo2坯体,使用气氛烧结炉对坯体进行无压烧结,将所述气氛烧结炉抽真空后充入氩气气氛保护,以10℃/min的速率升温至800℃保温1h进行脱脂,持续通入氢气和二氧化碳的混合气(二氧化碳体积占比为1.8%)至常压,以5℃/min 的速率升温至1700℃保温4h,随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

64.实施例2

65.与实施例1的区别仅在于:添加剂为铬粉(粒径10~30μm,添加量占 uo2的质量分数为0.5%),其他同实施例1。

66.实施例3

67.与实施例1的区别仅在于:添加剂为氧化钛粉,粒径30nm,添加量为 uo2质量分数的0.25%。

68.实施例4

69.将100guo2粉、0.25g氧化铌粉(粒径20~100nm,添加量占uo2的质量分数为0.25%)和0.3g阿克蜡置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

70.称取7g上述混合粉体并模压成形,压制压力为200mpa,得到uo2坯体,使用气氛烧结炉对坯体进行无压烧结,将所述气氛烧结炉抽真空后充入氩气气氛保护,以10℃/min的速率升温至800℃保温1h进行脱脂,持续通入氢气至常压,以5℃/min的速率升温至1650℃保温24h,随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

71.实施例5

72.与实施例4的区别仅在于:添加剂为金属铌粉末,粒径10~50μm,添加量为uo2质量分数的0.5%。

73.实施例6

74.与实施例1的区别仅在于:添加剂为氧化锰粉末,粒径100~300nm,添加量为uo2质量分数的0.5%,其他同实施例1。

75.实施例7

76.与实施例1的区别仅在于:添加剂为金属钒粉末,粒径74μm,添加量为uo2质量分数的0.5%,其他同实施例1。

77.实施例8

78.与实施例1的区别仅在于:添加剂为金属钒粉末,粒径74μm,添加量为uo2质量分数的0.3%;和氧化钒粉末,粒径30~100nm,添加量为uo2质量分数的0.2%。

79.实施例9

80.将100guo2粉和0.5g氧化铬粉(粒径5~10μm,添加量占uo2的质量分数为0.5%)和0.3g阿克蜡置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

81.称取11g上述混合粉体置于石墨模具中进行热压烧结,烧结过程如下:抽真空至真空度0.1pa后持续通入氢气和二氧化碳的混合气(二氧化碳体积占比为2.0%),以10℃/min的速率升温至800℃并保温1h,以5℃/min的速率升温至1500℃保温2h,烧结过程施加50mpa的压力,随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

82.实施例10

83.将100guo2粉和0.3g金属铬粉(粒径10~30μm,添加量为uo2质量分数的0.3%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

84.称取11g上述混合粉体置于石墨模具中进行热压烧结,烧结过程如下:抽真空至真空度0.1pa后持续通入氢气和二氧化碳的混合气(二氧化碳体积占比为2.0%),以10℃/min的速率升温至800℃并保温1h,以5℃/min的速率升温至1500℃保温4h,烧结过程施加50mpa的压力,随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

85.实施例11

86.将100guo2粉和0.5g金属铌粉(粒径10~50μm,添加量占uo2的质量分数为0.5%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

87.称取11g上述混合粉体置于石墨模具中进行热压烧结,烧结过程如下:抽真空至真空度0.1pa后持续通入氢气和二氧化碳的混合气(二氧化碳体积占比为2.0%),以10℃/min的速率升温至800℃并保温1h,以5℃/min的速率升温至1400℃保温24h,烧结过程施加50mpa的压力,随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

88.实施例12

89.将100guo2粉和0.25g氧化铌粉(粒径20~100nm,添加量占uo2的质量分数为0.25%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

90.称取11g上混合粉体置于石墨模具中进行热压烧结,烧结过程如下:抽真空至真空度0.1pa后持续通入氢气和二氧化碳的混合气(二氧化碳体积占比为2.0%),以10℃/min的速率升温至800℃并保温1h,以5℃/min的速率升温至1500℃保温10h,烧结过程施加50mpa的压力,随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

91.实施例13

92.与实施例10的区别仅在于;添加剂为氧化钛粉末,粒径30nm,添加量为uo2质量分数的0.25%;其他同实施例10。

93.实施例14

94.与实施例11的区别仅在于:添加剂为氧化锰粉末,粒径100~300nm,添加量为uo2质量分数的0.5%。

95.实施例15

96.与实施例10的区别仅在于:添加剂为金属钒粉末,粒径74μm,添加量为uo2质量分数的0.3%;氧化钒粉末,粒径30~100nm,添加量为uo2质量分数的0.2%;其他同实施例10。

97.实施例16

98.与实施例10的区别仅在于:添加剂为氧化钒粉末,粒径100~300nm,添加量为uo2质量分数的0.5%;其他同实施例10。

99.实施例17

100.将100guo2粉和0.5g氧化铬粉(粒径5~10μm,添加量为uo2质量分数的0.5%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

101.称取6g上述混合粉体置于石墨模具中进行放电等离子烧结,将石墨模具抽真空至25pa,充入氩气和二氧化碳混合气(二氧化碳体积占比为1.0%) 至70kpa;以100℃/min升温至1500℃,烧结压力为30mpa,保温20min,结束后随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

102.实施例18

103.将100guo2粉、0.5g铬粉(粒径10~30μm,添加量为uo2质量分数的 0.5%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

104.称取6g上述混合粉体置于石墨模具中进行放电等离子烧结,将石墨模具抽真空至25pa,充入氩气和二氧化碳混合气(二氧化碳体积占比为1.0%) 至70kpa;以100℃/min升温至1600℃,烧结压力为30mpa,保温20min,结束后随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

105.实施例19

106.将100guo2粉、0.4g氧化钛粉(粒径30nm,添加量为uo2质量分数的 0.4%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

107.称取6g上述混合粉体置于石墨模具中进行放电等离子烧结,将石墨模具抽真空至25pa,充入氩气和二氧化碳混合气(二氧化碳体积占比为1.0%) 至70kpa;以100℃/min升温至1500℃,烧结压力为30mpa,保温30min,结束后随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

108.实施例20

109.将100guo2粉、0.5g氧化锰粉(粒径100~300nm,添加量为uo2质量分数的0.5%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

110.称取6g上述混合粉体置于石墨模具中进行放电等离子烧结,将石墨模具抽真空至25pa,充入氩气和二氧化碳混合气(二氧化碳体积占比为1.0%) 至70kpa;以100℃/min升温至1700℃,烧结压力为30mpa,保温20min,结束后随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

111.实施例21

112.将100guo2粉、0.25g氧化铌粉(粒径20~100nm,添加量为uo2质量分数的0.25%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

113.称取6g上述混合粉体置于石墨模具中进行放电等离子烧结,将石墨模具抽真空至25pa,充入氩气和二氧化碳混合气(二氧化碳体积占比为1.0%) 至70kpa;以100℃/min升温至1600℃,烧结压力为30mpa,保温30min,结束后随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

114.实施例22

115.将100guo2粉、0.5金属铌粉(粒径10~50μm,添加量为uo2质量分数的0.5%)置于碳化钨球磨罐中,添加所得混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

116.称取6g上述混合粉体置于石墨模具中进行放电等离子烧结,将石墨模具抽真空至25pa,充入氩气和二氧化碳混合气(二氧化碳体积占比为1.0%) 至70kpa;以100℃/min升

温至1500℃,烧结压力为30mpa,保温30min,结束后随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

117.实施例23

118.与实施例22的区别仅在于:添加剂为金属钒粉末,粒径74μm,添加量为uo2质量分数的0.5%,其他同实施例22。

119.实施例24

120.将100guo2粉、0.3g金属钒粉(粒径74μm,添加量为uo2质量分数的 0.3%)、0.2g氧化钒粉末(粒径30~100nm,添加量为uo2质量分数的0.2%) 置于碳化钨球磨罐中,添加混合物3倍质量的氧化锆研磨球,混合16h,得到混合粉体;

121.称取6g上述混合粉体置于石墨模具中进行放电等离子烧结,将石墨模具抽真空至25pa,充入氩气和二氧化碳混合气(二氧化碳体积占比为1.0%) 至70kpa;以100℃/min升温至1500℃,烧结压力为20mpa,保温30min,结束后随炉冷却至室温,得到大晶粒uo2陶瓷燃料。

122.对比例1

123.与实施例1的区别仅在于:不添加氧化铬添加剂,得到传统uo2陶瓷燃料,其他同实施例1。

124.对比例2

125.以纯uo2粉作为对比例2。

126.性能测试

127.1)对实施例1、2、4、17和20以及对比例1~2制备的陶瓷燃料进行金相处理,条件为依次使用碳化硅砂纸进行磨制,目数分别为180目、500目、 800目、1200目和2000目,每个目数的磨制时间均为1min;然后使用抛光布进行抛光,30s共4次间隙性加入金刚石悬浮液,总时间为2min;然后采用体积分数1:1:1(双氧水:浓硫酸:去离子水)的侵蚀液进行腐蚀,得到金相处理后的陶瓷燃料,依照标准gb/t 6394

‑

2017《金属平均晶粒度测定方法》,采用截点法测量金相处理后不同uo2陶瓷燃料的平均晶粒尺寸,测量结果如表1所示;所得金相照片见图1~7;图1~5依次为实施例1、2、4、17和20 制备的大晶粒uo2陶瓷燃料的金相照片;图6~7依次为对比例1和对比例2 的陶瓷燃料的金相照片;其中,图下方标注的工艺次序为烧结温度、保温时间、烧结气氛以及成分;h2(co2)或ar(co2)表示h2或ar气氛内混合co2气体。

128.表1 实施例1、2、4、17和20以及对比例1~2制备的陶瓷燃料的平均晶粒尺寸

129.案例烧结工艺成分添加剂含量平均晶粒尺寸实施例11700℃

‑

4h

‑

h2(co2)uo2(氧化铬)0.5wt.%180μm实施例21700℃

‑

4h

‑

h2(co2)uo2(铬)0.5wt.%123μm实施例41700℃

‑

4h

‑

h2(co2)uo2(氧化铌)0.25wt.%108μm实施例171700℃

‑

20min

‑

ar(co2)uo2(氧化铬)0.5wt.%62μm实施例201700℃

‑

20min

‑

ar(co2)uo2(氧化锰)0.5wt.%52μm对比例11700℃

‑

4h

‑

h2(co2)uo2‑‑

18μm对比例21700℃

‑

20min

‑

ar(co2)uo2‑‑

12μm

130.由表1和图1~7可知,本发明的方法通过添加晶粒生长助剂(添加剂)对 uo2晶粒生长具有促进效果,能够显著增加uo2陶瓷燃料的晶粒尺寸。

131.2)采用德国耐驰热分析公司生成的热膨胀测试仪对实施例1制备的大晶粒uo2陶瓷燃料与对比例1制备的传统uo2陶瓷燃料进行热膨胀系数测定,结果如图8所示,具体热膨胀数值见表2。

132.表2 传统uo2与大晶粒uo2(0.5wt.%cr2o3)的热膨胀数值

[0133][0134][0135]

由图8和表2可知,实施例1制备的大晶粒uo2陶瓷燃料的热膨胀系数在200~1200℃较传统uo2降低11.8~16.9%,说明本发明制备的大晶粒uo2陶瓷燃料具有低膨胀系数。

[0136]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1