用于混凝土的环境复响应同质膨胀型自修复微胶囊及其制备方法

1.本发明属于材料领域,涉及一种用于混凝土的自修复材料,具体涉及环境复响应同质膨胀型自修复微胶囊及其制备方法。

背景技术:

2.混凝土材料具备成本低、可塑性好和取材方便等特点,已经成为目前应用最广泛的建筑材之一。钢筋混凝土材料由钢筋和混凝土材料混合使用组成;其中,钢筋较强的抗拉能力弥补了混凝土本身较弱的抗拉性能,从而增加了混凝土材料的应用范围。但混凝土在服役过程中往往会因温度或腐蚀介质的渗入等造成开裂,从而缩短服役寿命。混凝土开裂的原因主要有如下几种:(1)混凝土的收缩。在硬化过程中,由于内部水分蒸发造成的干湿变化,导致混凝土内部产生空隙,进而使得混凝土体积收缩,从而产生收缩裂缝。(2)温度应力的影响。水泥水化过程中产生的水化热较高,致使混凝土内部温度升高,混凝土内外产生温度差,进而产生温度应力,造成混凝土开裂。(3)碱

‑

骨料反应的影响。水泥中的碱性氧化物与骨料中的sio2反应,在骨料表面生成碱硅酸凝胶,凝胶吸水后体积发生膨胀导致混凝土开裂。(4)外部荷载的作用。混凝土在受到比自身强度高的外部荷载时,也会产生裂缝。

3.此外,随着海洋经济的发展,钢筋混凝土材料在海洋工程中的应用也越来越广泛。处于潮湿环境中的钢筋混凝土材料,常因钢筋锈蚀和混凝土腐蚀开裂而过早发生结构耐久性的失效乃至破坏。这些现象不但在经济上造成了不可估量的损失,甚至可能造成突发性建筑破坏造成无法挽回的生命损失。

4.为延长混凝土结构的服役寿命,需要对裂纹及时进行修复。目前,针对混凝土结构开裂等问题,基于微胶囊技术的自修复水泥基复合材料成为研究热点;现有的微胶囊体系大多以有机材料作为修复剂和固化剂,但这种微胶囊体系存在以下几个问题:(1)制备过程繁琐,生产成本高,不易实现大规模的生产应用;(2)且粒径较小,仅为几微米到几十微米之间,在水泥基材料中的分散性不好;(3)有机修复产物与基体相容性不高,使混凝土的强度降低;(4)依靠裂缝尖端的微胶囊在集中应力的作用下破裂而触发,无法保证所有的微胶囊都能被裂缝破坏,修复效率低;(5)无法针对有害离子的入侵而及时地做出反应,导致有害离子能够通过裂缝扩散至混凝土的内部而腐蚀混凝土及其内部的钢筋。

技术实现要素:

5.针对现有技术中自修复体系所存在的问题,本发明提供了一种以无机类固化剂、膨胀型修复剂为芯材的微胶囊及其制备方法。所述微胶囊的修复产物具有膨胀性且力学性能优异,能够保证裂纹的有效填充;还具备腐蚀介质触发型壁材,在氯离子的入侵时能够针对性的生成修复产物,修复微裂缝、阻塞氯离子的扩散通道,从而有效地抑制裂缝的发展,达到延长混凝土结构服役寿命的目的,具有广阔的市场应用前景。

6.本发明的技术方案:用于混凝土的环境复响应同质膨胀型自修复微胶囊,包括芯

材和包覆芯材的壁材。所述芯材按重量份数计,由80

‑

100份膨润土修复剂、10

‑

30份粘土固化剂、15

‑

35份mgo膨胀剂和2

‑

8份粘合剂组成;所述膨润土修复剂由60

‑

70%二氧化硅、20

‑

32%三氧化二铝和6

‑

10%水组成,所述粘土固化剂由10

‑

40%二氧化硅、15

‑

40%氧化钙、20

‑

40%铝酸钙、10

‑

50%硫酸钾铝、20

‑

60%水泥和40

‑

60%粘土组成。所述壁材按重量份数计,由0.5

‑

1份氯离子触发剂和3

‑

8份囊壁材料组成,所述囊壁材料为乙基纤维素或聚乙烯醇。其中,所述的粘合剂为微晶纤维素、吐温80和羟丙基甲基纤维素中的一种或几种。所述的氯离子触发剂为氯化亚铜、硫酸铅和氯化银中的一种或几种;氯离子触发剂的粒径为0.01

‑

100μm。本发明所述的微胶囊破裂后,在有水渗入的情况下,芯材中的固化剂与修复剂能够发生反应,生成膨胀性产物对裂缝进行填充,而且mgo作为膨胀剂遇水生成膨胀性产物mg(oh)2,能够进一步加强水泥基材料的力学性能。

7.本技术所述的环境复响应同质膨胀型自修复微胶囊,以无机类材料作为微胶囊的芯材,因此,其生成的修复产物与基体有很好的相容性,解决了有机修复产物与基体相容性不高致使混凝土的强度降低的技术问题。此外,与一般混凝土体系中阻止氯离子侵蚀反向而行,本技术所述的微胶囊体系,巧妙地选择了海洋环境中典型的侵蚀性离子氯离子作为触发因子,将“氯离子响应”引入到了微胶囊体系的触发方式中。这样,所述微胶囊能够对氯离子的入侵,针对性的形成修复产物,对水泥基材料中的裂纹进行修复,有效地抑制了裂缝的发展并阻塞了氯离子的扩散通道,从而达到延长水泥基材料服役寿命的目的。

8.如前所述的环境复响应同质膨胀型自修复微胶囊的制备方法,包括以下步骤:

9.(1)芯材造粒:称取80

‑

100份膨润土修复剂、10

‑

30份粘土固化剂、15

‑

35份mgo膨胀剂、2

‑

8份粘合剂,混合均匀后加入造粒机中。在20

‑

70r/min的转速下开启喷雾装置和空气泵供液,20

‑

30min至颗粒成型后停止供液,得到囊芯颗粒,通过对转速进行控制,得到不同粒径的囊芯颗粒。所述囊芯颗粒的粒径为100

‑

800μm;所述囊芯颗粒的硬度为21

‑

123mpa。

10.(2)壁材改性:称取3

‑

8份乙基纤维素溶解于100份溶剂中,得到壁材溶液;然后将0.5

‑

1份氯离子触发剂加入壁材溶液中分散均匀,得到改性的壁材溶液。所述的溶剂为无水乙醇、环己烷、甲苯和去离子水中的一种或几种。通过采用氯化亚铜、硫酸铅或氯化银等腐蚀介质触发剂对微胶囊壁材进行改性,使微胶囊壁材具有对力场与化学场耦合作用下的动态损伤响应能力。

11.(3)喷雾包衣:将步骤(1)制备的囊芯颗粒于造粒机中,待造粒机转速稳定后将步骤(2)中得到的改性后的壁材溶液倒进喷雾装置中,打开空气泵开始喷液包衣,直至囊壁溶液喷完后停止供液;然后在50

‑

80℃的恒温条件下风热干燥100

‑

120min,即得到无机芯材自修复微胶囊。将所制的胶囊在恒温条件下进行干燥,可以避免微胶囊之间的互相粘结。通过喷入不同质量的包衣液,可以得到壁材增重率不同的微胶囊。其中,所述壁材溶液与囊芯颗粒的重量比为(3

‑

5):10;所述的转速为30

‑

60r/min。

12.微胶囊的触发原理:

13.(1)氯离子触发:在cl

‑

充足的情况下,触发剂会与cl

‑

发生配位反应,生成更稳定且溶于水的配位化合物离子,反应方程式为:

14.cucl+cl

‑

=[cucl2]

‑

[0015]

pbso4+4cl

‑

=[pbcl4]2‑

+so

42

‑

[0016]

agcl+cl

‑

=[agcl2]

‑

[0017]

当氯离子接触到囊壁时,由于囊壁中的触发剂会与cl

‑

反应生成配位化合物,使得触发剂颗粒被从囊壁上抽离并溶解,导致囊壁出现孔洞;此时,若有水渗入,芯材中的修复剂与固化剂发生反应生成膨胀性修复产物对裂缝进行修补。

[0018]

(2)应力触发:裂缝存在时,微胶囊在应力的作用下触发破裂,若有水渗入时,修复剂与固化剂可以发生反应生成膨胀性产物对裂缝进行修补。

[0019]

膨胀性产物的形成机理:固化剂中的无机盐会形成大量的铝酸根、硅酸根、硫酸根。铝酸根、硅酸根与膨润土修复剂中的碱金属反应,生成的明矾石在ca(oh)2、caso4的激发下缓慢膨胀,生成胶凝钙矾石和具有一定强度的无定型胶凝体。此外,mgo膨胀剂遇水反应生成膨胀性产物mg(oh)2。

[0020]

alo

33

‑

+k2o+so

42

‑

+h

+

→

kal(so4)2(oh)6[0021]

kal(so4)2(oh)6+ca(oh)2+caso4→

3cao

·

al2o3·

3caso4·

32h2o

[0022]

mgo+h2o=mg(oh)2[0023]

本发明涉及的环境复响应同质膨胀型自修复微胶囊,固化剂与修复剂发生反应后生成膨胀性产物,膨胀性产物具有优异的力学性能,能够保证裂纹的有效填充;

[0024]

本发明的有益效果:

[0025]

(1)本发明提供了新型的环境复响应同质膨胀型自修复微胶囊,能够实现应力与氯离子触发双重响应,损伤修复灵敏度高,修复响应快。

[0026]

(2)本技术所述的环境复响应同质膨胀型自修复微胶囊修复产物与基体的成分结构同质,力学性能匹配型好,裂纹修复界面结构致密,耐久性优异。

[0027]

(3)本技术所述的环境复响应同质膨胀型自修复微胶囊原料来源广泛,价格低廉,制备工艺简单,成本低,微胶囊产量高,能够实现大规模的制备及应用,具有产业化前景。

附图说明

[0028]

附图1为本技术所述的无机芯材自修复微胶囊的结构示意图。其中,1为囊壁,2为囊芯,3为触发剂颗粒。

具体实施方式

[0029]

下面结合实施例对本发明做进一步的说明。

[0030]

实施例1:

[0031]

用于混凝土的无机芯材自修复微胶囊,包括芯材和包覆芯材的壁材。所述芯材按重量份数计,由85份膨润土修复剂、25份粘土固化剂、25份mgo膨胀剂和3份粘合剂组成。所述壁材按重量份数计,所述膨润土修复剂由70%二氧化硅、20%三氧化二铝和10%水组成,粘土固化剂由10%二氧化硅、30%氧化钙、20%铝酸钙、50%硫酸钾铝、55%水泥和50%粘土组成,由0.5份氯离子触发剂和3份囊壁材料组成,所述囊壁材料为乙基纤维素。其中,所述的粘合剂为微晶纤维素。所述的氯离子触发剂为氯化亚铜;氯离子触发剂的粒径为0.01

‑

100μm。

[0032]

如前所述的无机芯材自修复微胶囊的制备方法,包括以下步骤:

[0033]

(1)芯材造粒:称取膨润土修复剂、粘土固化剂、mgo膨胀剂和粘合剂,混合均匀后加入造粒机中。在30r/min的转速下开启喷雾装置和空气泵供液,23min至颗粒成型后停止

供液,即得到囊芯颗粒。所述囊芯颗粒的粒径为600

‑

800μm;所述囊芯颗粒的硬度为123mpa。

[0034]

(2)壁材改性:称取乙基纤维素溶解于100份无水乙醇中,得到壁材溶液;然后将0.5份氯化亚铜加入壁材溶液中分散均匀,得到改性的壁材溶液。

[0035]

(3)喷雾包衣:将步骤(1)制备的囊芯颗粒于造粒机中,待造粒机转速稳定后将步骤(2)中得到的改性后的壁材溶液倒进喷雾装置中,打开空气泵开始喷液包衣,直至囊壁溶液喷完后停止供液;然后在80℃的恒温条件下风热干燥115min,即得到无机芯材自修复微胶囊。其中,所述壁材溶液与囊芯颗粒的重量比为5:10;所述的转速为40r/min。

[0036]

实施例2:与实施例1不同的是,

[0037]

用于混凝土的无机芯材自修复微胶囊,包括芯材和包覆芯材的壁材。所述芯材按重量份数计,由100份膨润土修复剂、10份粘土固化剂、35份mgo膨胀剂和6份粘合剂组成;所述膨润土修复剂由60%二氧化硅、32%三氧化二铝和8%水组成,所述粘土固化剂由20%二氧化硅、25%氧化钙、40%铝酸钙、30%硫酸钾铝、20%水泥和40%粘土组成。所述壁材按重量份数计,由1份氯离子触发剂和6份囊壁材料组成,所述囊壁材料为乙基纤维素。其中,所述的粘合剂为微晶纤维素。所述的氯离子触发剂为氯化银。

[0038]

如前所述的无机芯材自修复微胶囊的制备方法,包括以下步骤:

[0039]

(1)芯材造粒:称取膨润土修复剂、粘土固化剂、mgo膨胀剂和粘合剂,混合均匀后加入造粒机中。在70r/min的转速下开启喷雾装置和空气泵供液,28min至颗粒成型后停止供液,即得到囊芯颗粒。所述囊芯颗粒的粒径为300

‑

600μm;所述囊芯颗粒的硬度为57mpa。

[0040]

(2)壁材改性:称取乙基纤维素溶解于100份无水乙醇中,得到壁材溶液;然后将氯化银加入壁材溶液中分散均匀,得到改性的壁材溶液。

[0041]

(3)喷雾包衣:将步骤(1)制备的囊芯颗粒于造粒机中,待造粒机转速稳定后将步骤(2)中得到的改性后的壁材溶液倒进喷雾装置中,打开空气泵开始喷液包衣,直至囊壁溶液喷完后停止供液;然后在50℃的恒温条件下风热干燥100min,即得到无机芯材自修复微胶囊。其中,所述壁材溶液与囊芯颗粒的重量比为4.5:10;所述的转速为30r/min。

[0042]

实施例3:与实施例1不同的是,

[0043]

用于混凝土的无机芯材自修复微胶囊,包括芯材和包覆芯材的壁材。所述芯材按重量份数计,由90份膨润土修复剂、20份粘土固化剂、30份mgo膨胀剂和4份粘合剂组成;所述膨润土修复剂由66%二氧化硅、28%三氧化二铝和6%水组成,所述粘土固化剂由30%二氧化硅、20%氧化钙、35%铝酸钙、40%硫酸钾铝、60%水泥和45%粘土组成。所述壁材按重量份数计,由0.7份氯离子触发剂和4份囊壁材料组成,所述囊壁材料为聚乙烯醇。其中,所述的粘合剂由2份吐温80和2份羟丙基甲基纤维素组成。所述的氯离子触发剂为硫酸铅。

[0044]

如前所述的无机芯材自修复微胶囊的制备方法,包括以下步骤:

[0045]

(1)芯材造粒:称取膨润土修复剂、粘土固化剂、mgo膨胀剂和粘合剂,混合均匀后加入造粒机中。在50r/min的转速下开启喷雾装置和空气泵供液,30min至颗粒成型后停止供液,即得到囊芯颗粒。所述囊芯颗粒的粒径为200

‑

500μm;所述囊芯颗粒的硬度为82mpa。

[0046]

(2)壁材改性:称取聚乙烯醇溶解于100份水中,得到壁材溶液;然后将硫酸铅加入壁材溶液中分散均匀,得到改性的壁材溶液。

[0047]

(3)喷雾包衣:将步骤(1)制备的囊芯颗粒于造粒机中,待造粒机转速稳定后将步骤(2)中得到的改性后的壁材溶液倒进喷雾装置中,打开空气泵开始喷液包衣,直至囊壁溶

液喷完后停止供液;然后在60℃的恒温条件下风热干燥120min,即得到无机芯材自修复微胶囊。其中,所述壁材溶液与囊芯颗粒的重量比为4:10;所述的转速为60r/min。

[0048]

实施例4:与实施例1不同的是,

[0049]

用于混凝土的无机芯材自修复微胶囊,包括芯材和包覆芯材的壁材。所述芯材按重量份数计,由80份膨润土修复剂、30份粘土固化剂、15份mgo膨胀剂和8份粘合剂组成;所述膨润土修复剂由63%二氧化硅、30%三氧化二铝和7%水组成,粘土固化剂由15%二氧化硅、40%氧化钙、25%铝酸钙、20%硫酸钾铝、40%水泥和55%粘土组成。所述壁材按重量份数计,由0.8份氯离子触发剂和7份囊壁材料组成,所述囊壁材料为乙基纤维素。其中,所述的粘合剂为微晶纤维素。所述的氯离子触发剂为硫酸铅。

[0050]

如前所述的无机芯材自修复微胶囊的制备方法,包括以下步骤:

[0051]

(1)芯材造粒:称取膨润土修复剂、粘土固化剂、mgo膨胀剂和粘合剂,混合均匀后加入造粒机中。在20r/min的转速下开启喷雾装置和空气泵供液,25min至颗粒成型后停止供液,即得到囊芯颗粒。所述囊芯颗粒的粒径为400

‑

700μm;所述囊芯颗粒的硬度为35mpa。

[0052]

(2)壁材改性:称取乙基纤维素溶解于100份无水乙醇中,得到壁材溶液;然后将硫酸铅加入壁材溶液中分散均匀,得到改性的壁材溶液。

[0053]

(3)喷雾包衣:将步骤(1)制备的囊芯颗粒于造粒机中,待造粒机转速稳定后将步骤(2)中得到的改性后的壁材溶液倒进喷雾装置中,打开空气泵开始喷液包衣,直至囊壁溶液喷完后停止供液;然后在65℃的恒温条件下风热干燥100min,即得到无机芯材自修复微胶囊。其中,所述壁材溶液与囊芯颗粒的重量比为3:10;所述的转速为50r/min。

[0054]

实施例5:与实施例1不同的是,

[0055]

用于混凝土的无机芯材自修复微胶囊,包括芯材和包覆芯材的壁材。所述芯材按重量份数计,由95份膨润土修复剂、15份粘土固化剂、20份mgo膨胀剂和2份粘合剂组成;所述膨润土修复剂由67%二氧化硅、24%三氧化二铝和9%水组成,粘土固化剂由40%二氧化硅、15%氧化钙、30%铝酸钙、20%硫酸钾铝、50%水泥和60%粘土组成。所述壁材按重量份数计,由0.6份氯离子触发剂和8份囊壁材料组成,所述囊壁材料为乙基纤维素。其中,所述的粘合剂为微晶纤维素。所述的氯离子触发剂为硫酸铅。

[0056]

如前所述的无机芯材自修复微胶囊的制备方法,包括以下步骤:

[0057]

(1)芯材造粒:称取膨润土修复剂、粘土固化剂、mgo膨胀剂和粘合剂,混合均匀后加入造粒机中。在60r/min的转速下开启喷雾装置和空气泵供液,20min至颗粒成型后停止供液,即得到囊芯颗粒。所述囊芯颗粒的粒径为100

‑

300μm;所述囊芯颗粒的硬度为21mpa。

[0058]

(2)壁材改性:称取乙基纤维素溶解于100份无水乙醇中,得到壁材溶液;然后将硫酸铅加入壁材溶液中分散均匀,得到改性的壁材溶液。

[0059]

(3)喷雾包衣:将步骤(1)制备的囊芯颗粒于造粒机中,待造粒机转速稳定后将步骤(2)中得到的改性后的壁材溶液倒进喷雾装置中,打开空气泵开始喷液包衣,直至囊壁溶液喷完后停止供液;然后在80℃的恒温条件下风热干燥120min,即得到无机芯材自修复微胶囊。其中,所述壁材溶液与囊芯颗粒的重量比为3.5:10;所述的转速为45r/min。

[0060]

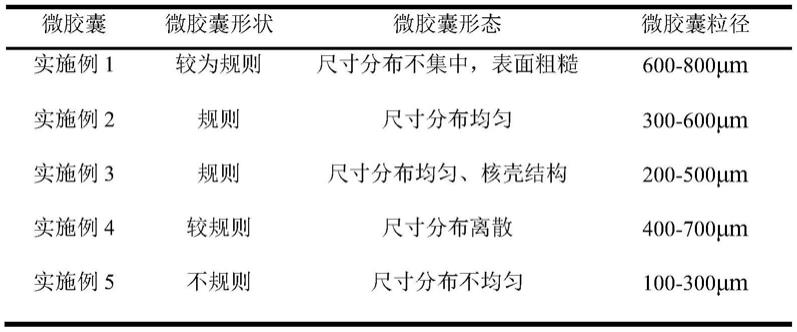

采用电镜对实施例1

‑

5制备的微胶囊的微观形貌进行表征,采用激光粒度仪测试微胶囊的粒径,表征结果详见表1。同时,微胶囊的力学性能使用纳米压痕测试得到,表征结果详见表2。

[0061]

表1.实施例1

‑

5制备微胶囊的微观形态表征

[0062][0063]

表2.实施例1

‑

5制备微胶囊的力学性能测试

[0064][0065]

由表1和表2表征结果可知,实施例1

‑

5制备的微胶囊的粒径为100

‑

800μm,硬度为21

‑

123mpa,弹性模量为1089

‑

2841mpa,抗压强度为19.7

‑

25.6mpa。这说明,本发明实施例1

‑

5制备的微胶囊不但粒径较大,能够克服现有技术中微胶囊由于粒径过小而导致的分散不均匀的问题;而且还具有良好的力学性能,能够有效避免微胶囊在拌合过程中受到剪切力而失效,从而确保微胶囊在混凝土中发挥修复作用。

[0066]

实施例6:自修复体系修复后的强度检测

[0067]

将实施例1

‑

5制备的微胶囊掺入到水泥中进行自修复混凝土的制备。养护28天以后,取一组(每组含3块试块)自修复混凝土进行初始抗压强度和抗折强度的测试;取另一组(每组含3块试块)用压力试验机轻压该自修复混凝土让其内部产生裂纹,其中,预加载速度为0.1mm/min,压力值为及限抗压强度的60%;半个月后,对该组自修复混凝土抗压强度进行测试,测试结果如表3所示。

[0068]

由表3可知,采用本发明实施例1

‑

5制备的自修复微胶囊的自修复混凝土,修复前抗压强度为26.1

‑

27.6mpa,修复后抗压强度为27.7

‑

30.4mpa,修复后抗压强度恢复率为106.4

‑

110.1%。这说明,所述的自修复混凝土中的自修复微胶囊具备良好的修复作用,不仅能够修复裂缝,而且由于修复产物与基体良好的匹配性,还一定程度上提升了混凝土的抗压强度,这在实际应用中具有极其重要的意义。

[0069]

表3.实施例1

‑

5制备的微胶囊自修复体系修复强度的测定

[0070][0071]

综上可知,本技术实施例1

‑

5所述的自修复微胶囊具有良好的产业应用前景。首先基于巧妙的结构设计,能够实现应力与氯离子触发双重响应,损伤修复灵敏度高,修复响应快;其次,其修复产物与基体的成分结构同质,力学性能匹配型好,裂纹修复界面结构致密,耐久性优异;第三,原料来源广泛,制备工艺简单,不但成本低而且产量高,能够实现大规模的制备及应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1