一种氟化锂的制备方法与流程

1.本发明涉及一种氟化锂的制备方法。

背景技术:

2.现有的液相反应制备氟化锂的工艺方法是采取成品碳酸锂、氢氧化锂为锂源与氢氟酸、氟化钠、氟化铵、氟化钾等进行反应制备。

3.但这类工艺方法存在诸多弊端。首先,必须将锂矿浸取液

‑

硫酸锂溶液经历反应、洗涤过滤、除杂、浓缩、冷却分离、干燥等一系列工序制成成品碳酸锂、氢氧化锂或硫酸锂,因此工艺路线长、步骤多增大了过程中锂的流失,降低了锂的总收率,造成宝贵锂资源的浪费。第二,经过多次重复洗涤、浓缩、冷却结晶,造成能源和水的浪费并产生大量废水;第三,生产线过长,设备投资大,操作工序冗杂,运行费用高、生产成本高。

4.申请号为201410229271.4的发明专利公开了一种锂辉石精矿生产氟化锂的工艺,即将硫酸锂浸出液经净化、蒸发浓缩、过滤除杂等一系列步骤后与氟化纳、氟化铵或者氟化钾反应后制备氟化锂。

5.该发明先须先用50%的naoh溶液将硫酸锂浸出液ph值调节至12并加入na2co3反应过滤除去ca

++

后蒸发浓缩,然后再过滤除杂,而加入naoh和na2co3会造成大量na

+

被引入到硫酸锂溶液中既增加了除杂的难度,不利于氟化锂纯度的提高,又加大了过程的能耗;该发明以硫酸锂与氟化纳、氟化铵或者氟化钾进行溶液反应生成氟化锂,但硫酸锂的溶解度较低且随温度的升高而下降,因此,反应的转化率与锂收率较低。而氟化纳、氟化铵或者氟化钾的加入必然在反应体系中带入大量的难以去除的na

+

、k

+

和nh

4+

,降低了目的产物纯度。此外,naf对环境有巨大危害。

技术实现要素:

6.本发明的目的在于提供一种色环保、工序简单、反应转化率与锂收率高、产品纯度高的氟化锂的制备方法。

7.本发明的技术解决方案是:一种氟化锂的制备方法,其特征是:包含以下步骤:(1) 将硫酸锂溶液超声分散,将氯化钙加入到硫酸锂溶液中充分反应后将所得产物分离洗涤,得氯化锂母液1,将所得氯化锂母液1置于氯化锂母液贮槽中备用;(2) 将硫酸锂溶液超声分散,将碳酸钠加入到硫酸锂溶液中充分反应后,将所得产物分离洗涤,得碳酸锂;(3) 将步骤(2)所得碳酸锂与盐酸进行反应,分离洗涤后得氯化锂母液2,将所得氯化锂母液2置于步骤(1)所述licl母液贮罐中备用;(4) 氯化锂母液除杂净化:将母液贮罐中的氯化锂母液超声分散,将碳酸锂加入到氯化锂母液中充分反应后分离洗涤除去母液中残留的杂质,得氯化锂净化液;(5) 将氯化锂净化液置入聚四氟乙烯反应器中,加入计量的氢氟酸,常温下使氯

化锂与氢氟酸充分反应后分离洗涤得氟化锂湿结晶,将氟化锂湿结晶烘干、包装后得成品氟化锂;所得盐酸去步骤(3)循环使用。

8.步骤(1)和步骤(2)中硫酸锂溶液为锂矿浸取液—硫酸锂溶液。

9.所述的氟化锂的制备方法,具体步骤如下:(1)将氯化钙缓慢加入到硫酸锂溶液中边超声边搅拌反应,反应物摩尔比cacl2/li2so4为1.05~1.08,反应温度为80~90℃,反应25分钟~35分钟后保温静置30分钟及以上,将所得产物过滤分离,并用80℃及以上的无离子热水洗涤后,得氯化锂母液1和副产物硫酸钙;(2)将碳酸钠缓慢加入到硫酸锂溶液中边超声边搅拌反应,反应物摩尔比na2co

3 /li2so4为1.01~1.05,反应温度为40~50℃,反应时间25分钟~35分钟;反应完成后加热至80℃~85℃保温静置40分钟及以上,使碳酸锂沉淀并趁热过滤分离,用80℃及以上的无离子热水洗涤后,得碳酸锂和副产物硫酸钠母液;(3) 将步骤(2)所得碳酸锂分批次缓慢加入到步骤(5)所得盐酸中,反应物摩尔比hcl/li2co3为2.02~2.08,常温下反应,反应时间30分钟~40分钟;(4) 配置碳酸锂溶液并超声分散10~20分钟后,将碳酸锂溶液加入到氯化锂母液中,常温下反应25分钟及以上后分离洗涤;所加入的碳酸锂量根据氯化锂母液中ca

2+

、ba

2+

、mg

2+

、al

3+

杂质的总含量而定;(5) 将氯化锂净化液置入聚四氟乙烯反应器中,边搅拌边加入计量的氢氟酸,常温下反应20分钟及以上后分离并用35℃及以上的无离子热水洗涤,反应物摩尔比hf/licl为1.01~1.03。

10.本发明省去了先由硫酸锂溶液制备或生产碳酸锂或氢氧化锂的整个工艺过程,因而工艺路线大大缩短,操作步骤大为简化,降低了能耗与水耗,减少了过程中锂的损失。科学利用了氯化锂溶解度高、有利于液相反应的特性,采用超声技术强化了“三传一反”,使得反应的转化率和锂收率显著提高。氟化锂制备过程中产生的盐酸循环使用,无废酸、废水排放。免除了蒸发浓缩工序,节能效益极其显著。本发明是一种绿色循环工艺技术,实现了氟化锂制备方法的创新。

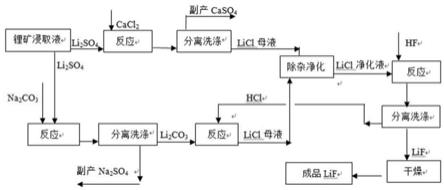

11.附图说明:下面结合附图和实施例对本发明作进一步说明。

12.图1为本发明工艺流程图。

具体实施方式

13.实施例1(1)移取800mlli2o含量为55g/l的硫酸锂溶液于反应器中超声分散20分钟后,边超声边搅拌边缓慢加入氯化钙179g,保持80℃下充分反应25分钟后保温静置30分钟。真空过滤所得产物并用85 ℃无离子水洗涤硫酸钙滤饼两次得licl母液1。

14.(2) 将步骤(1)所得licl母液1超声分散10分钟,同时将配制好的0.18mol/l碳酸锂溶液超声分散10min后,取30 ml加入licl母液1中边超声边搅拌反应25分钟后,离心分离用常温无离子水洗涤后得licl净化液(3)将步骤(2)所得licl净化液置入聚四氟乙烯反应器中,边搅拌边加入计量的hf

溶液130ml,常温下搅拌反应20分钟后离心分离并用35℃无离子水洗涤两次,得氟化锂湿结晶。将氟化锂湿结晶烘干得氟化锂产品,经(xrd、icp、gb/t22660

‑

2008《氟化锂化学分析方法》)检测产品纯度为99.957%,锂总收率95.686%。

15.分离洗涤所得盐酸置入盐酸储罐中循环使用。

16.实施例2(1) 同实施例1中 (1),将所得licl溶液(母液1 )置于licl母液贮罐中。

17.(2) 另取760ml与步骤(1)相同的硫酸锂溶液于反应器中超声分散20分钟后,边搅拌边超声边缓慢加入156g碳酸钠,40℃下反应25分钟。反应完成后加热至80℃,保温静置40分钟趁热过滤,用80℃无离子水洗涤两次得li2co3。洗涤后na2so4溶液采用我公司已有专利技术(200910024433.x)制备十水硫酸钠。

18.(3) 移取1070ml盐酸储罐中的盐酸置入反应器中,边搅拌边将步骤(2)所得li2co3分两次缓慢加入,常温下充分反应30分钟后,将所得licl母液2并入步骤(1)所述licl母液贮罐中。

19.(4) 取60 ml 0.18mol/l碳酸锂溶液超声分散20分钟,同时将licl母液贮罐中的licl母液置入反应器中超声搅拌15分钟后,将碳酸锂溶液加入到licl母液中,边超声边搅拌反应30分钟后,离心分离并用常温无离子洗涤,得licl净化液。

20.(5)将步骤(4)所得licl净化液置入聚四氟乙烯反应器中,边搅拌边加入计量的hf溶液253ml,常温下反应30分钟后离心分离并用40℃无离子水洗涤两次后,将氟化锂湿结晶烘干得氟化锂产品,经检测产品纯度为99.955%,锂总收率95.752%。

21.分离洗涤所得盐酸置入盐酸储罐中循环使用。

22.实施例3(1)移取800mlli2o含量为70g/l的硫酸锂溶液于反应器中超声分散25分钟,边超声边搅拌边缓慢加入氯化钙230g, 85℃下充分反应30分钟后保温静置40分钟。真空过滤所得产物并用85 ℃无离子水洗涤硫酸钙滤饼两次,将所得licl母液1置于licl母液贮罐中。

23.(2) 取与步骤(1)相同的硫酸锂溶液1167ml于反应器中超声分散30分钟后,边搅拌边超声边缓慢加入碳酸钠293g,45℃下充分反应30分钟。反应完成后加热至85℃,保温静置45分钟趁热过滤,用85℃无离子水洗涤两次得li2co3。洗涤后na2so4溶液用于制备十水硫酸钠。

24.(3)移取2347ml盐酸储罐中的盐酸置入的反应器中,边搅拌边将步骤(2)中所得li2co3分四次缓慢加入,常温下充分反应40分钟后,将所得licl母液2并入步骤(1)所述licl母液贮罐中。

25.(4)移取110 ml 0.18mol/l碳酸锂溶液超声分散20分钟,同时将licl母液贮罐中的licl母液置入反应器中超声分散15分钟后,将碳酸锂溶液加入到licl母液中,边超声边搅拌反应35分钟后,离心分离杂质并用常温无离子洗涤,得licl净化液。

26.(5)将步骤(4)所得licl净化液置入聚四氟乙烯反应器中,边搅拌边加入计量的hf溶液398ml,常温下反应30分钟后离心分离并用40℃无离子水洗涤两次后,将氟化锂湿结晶烘干得氟化锂产品,经检测产品纯度为99.952%,锂总收率95.646%。

27.过滤洗涤所得盐酸置入盐酸储罐中循环使用。

28.实施例4

(1)移取800ml li2o含量为55g/l的硫酸锂溶液于反应器中超声分散25分钟,边超声边搅拌边缓慢加入氯化钙179g,保持90℃下充分反应35分钟后保温静置35分钟。真空过滤所得产物并用90 ℃无离子水洗涤硫酸钙滤饼两次,将所得licl母液1置于licl母液贮罐中。

29.(2)移取与步骤(1)相同的硫酸锂溶液893ml于反应器中超声分散25分钟后,边搅拌边超声边缓慢加入碳酸钠178g,50℃下充分反应35min。反应完成后加热至85℃,保温静置45分钟趁热过滤,用85℃无离子水洗涤两次得li2co3。洗涤后na2so4溶液用于制备十水硫酸钠。

30.(3)移取1900ml盐酸储罐中的盐酸置入的反应器中,边搅拌边将步骤(2)中所得li2co3分三次缓慢加入,常温下充分反应30分钟后,将所得licl母液2并入步骤(1)所述licl母液贮罐中(4)移取70 ml 0.18mol/l碳酸锂溶液超声分散15分钟,同时将licl母液贮罐中的licl母液置入反应器中超声分散15分钟后,将碳酸锂溶液加入到licl母液中,边超声边搅拌反应30分钟后,离心分离杂质并用常温无离子洗涤,得licl净化液。

31.(5)将步骤(4)所得licl净化液置入聚四氟乙烯反应器中,边搅拌边加入hf溶液269ml,常温下反应30分钟后离心过滤并用40℃无离子水洗涤两次后,将氟化锂湿结晶烘干得氟化锂产品(5)将步骤(4)所得licl净化液置入聚四氟乙烯反应器中,边搅拌边加入计量的hf溶液398ml,常温下反应30分钟后离心分离并用40℃无离子水洗涤两次后,将氟化锂湿结晶烘干得氟化锂产品,经检测产品纯度为99.956%,锂总收率95.665%。

32.过滤洗涤所得盐酸置入盐酸储罐中循环使用。

33.实施例5实施例1步骤(1)中氯化钙加入量为184g,保持85℃下充分反应30分钟,其余同实施例1。得氟化锂产品,产品纯度为99.945%,锂总收率95.691%。

34.实施例6步骤(1)同实施例5中步骤(1);实施例2步骤(2)中反应时间为30分钟。其余同实施例2。

35.得氟化锂产品,产品纯度为99.951%,锂总收率95.758%。

36.实施例7实施例3步骤(1)中的反应时间为35分钟,反应温度为90℃,洗涤水温度为90℃,其余同实施例3。得氟化锂产品,产品纯度为99.961%,锂总收率95.711%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1