一种海工钢筋混凝土靶向阻锈剂及其制备方法和应用

1.本发明属于建筑材料技术领域,具体涉及一种海工钢筋混凝土靶向阻锈剂及其制备方法和应用。

背景技术:

2.我国拥有丰富的海洋资源,自古以来就是海洋大国。但在海洋建设的过程中,解决桥梁、船舰、海洋资源开发平台等钢筋腐蚀的问题一直是重中之重。造成钢筋混凝土腐蚀的元凶是游离态的氯离子(占海水中腐蚀性阴离子总量的88%),氯离子会使钢铁固有的防腐性钝化膜遭到破坏,从而使腐蚀速率比原来的0.1μm/a高出了至少1000倍。因此,如果能有效解决钢筋混凝土结构中的氯离子侵蚀问题,对于延长混凝土的结构服役寿命、满足社会需求和促进经济发展有着十分重要的意义。

3.层状双金属氢氧化物(layered double hydroxides,又称ldhs或水滑石材料)是一种新型多功能二维纳米材料,主体结构由两种金属氢氧化物构成,具有层间离子可交换性、结构记忆效应等优异的性能,且与水泥的水化产物(afm相)同质异构,与水泥基体相容性好,因此被广泛用于钢筋混凝土结构中。但是,在混凝土的内部,由于存在oh

‑

、so

42

‑

等与cl

‑

竞争性吸附阴离子,导致传统的ldhs不能特异性识别氯离子。虽然目前市面上也出现了吸附氯离子的有机阻锈剂,但有机阻锈剂会因为水泥的水化过程发生降解而失去作用。而如果通过一定的方法将ldhs材料与阻锈剂相结合,有望做到有的放矢,实现特异性识别氯离子及双重阻锈效果。因此,有必要研制一种能将ldhs材料与阻锈剂进行有机结合的工艺,以制备新型的海工钢筋混凝土靶向阻锈剂。

技术实现要素:

4.为了克服上述现有技术的不足,本发明提出了一种海工钢筋混凝土靶向阻锈剂的制备方法,制备得到的靶向阻锈剂能特异性识别氯离子,即使在混凝土多种阴离子并存的复杂环境中仍具有较高的固氯性能,且在固结氯离子的同时可以缓慢释放具有阻锈效果的亚硝酸根阴离子,可以有效避免阻锈剂的提前释放,对延缓混凝土的钢筋腐蚀达到双重保护的作用,可广泛应用于海洋工程钢筋混凝土的防护中。

5.为了实现上述目的,本发明所采用的技术方案是:

6.本发明提供了一种海工钢筋混凝土靶向阻锈剂,所述阻锈剂为表面负载ag的插层亚硝酸根层状双金属氢氧化物。

7.优选地,所述层状双金属氢氧化物为钙铝型水滑石。

8.优选地,上述的海工钢筋混凝土靶向阻锈剂在海洋工程钢筋混凝土防护中的应用。

9.进一步地,上述的海工钢筋混凝土靶向阻锈剂在钢筋混凝土中的使用方式为内掺。

10.本发明还提供了上述的海工钢筋混凝土靶向阻锈剂的制备方法,该方法包括以下

步骤:

11.s1、分别将碳酸钠、氢氧化钙、偏铝酸钠、硝酸银和亚硝酸钠溶于沸水中,得到溶液ⅰ、溶液ⅱ、溶液ⅲ、溶液ⅳ和溶液

ⅴ

;

12.s2、合并溶液ⅰ、溶液ⅱ和溶液ⅲ,调节ph后得到反应液

ⅵ

,并对反应液

ⅵ

进行搅拌处理;

13.s3、使搅拌后的反应液

ⅵ

发生水热反应,反应后经抽滤洗涤得到滤饼,滤饼经干燥和研磨后得到ca

‑

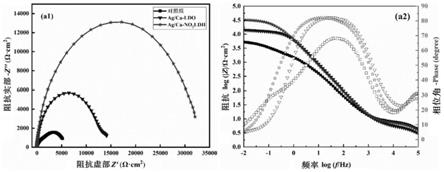

ldh;

14.s4、对步骤s3得到的ca

‑

ldh进行焙烧后得到ca

‑

ldo;

15.s5、将ca

‑

ldo溶于到溶液ⅳ中,调节ph后进行搅拌处理,再经抽滤洗涤和干燥后得到ag/ca

‑

ldo;

16.s6、将ag/ca

‑

ldo溶于溶液

ⅴ

中,室温搅拌24

‑

48h,再经抽滤洗涤和干燥后得到海工钢筋混凝土靶向阻锈剂。

17.采用本发明方法制备的表面负载ag的插层亚硝酸根钙铝型层状双金属氢氧化物,一方面基于层状双金属氢氧化物的结构记忆效应,在层板上负载特异性识别氯离子的阴离子,通过插层重构的方式在层间负载阻锈剂,使其在靶向固结氯离子的同时有效避免阻锈剂的流失;另一方面基于层状双金属氢氧化物的层间阴离子可交换性,在吸附有害氯离子的同时能释放出具有阻锈作用的硝酸根,达到对混凝土中钢筋的双重保护,防腐性能优异,且结构与水泥水化产物同质异构,不会对混凝土基体产生副作用,可作为内掺型海工钢筋混凝土靶向阻锈剂,应用前景十分广阔。

18.优选地,步骤s1中,所述溶液ⅰ的浓度为0.2

‑

0.5mol/l,溶液ⅱ的浓度为1

‑

3mol/l,溶液ⅲ的浓度为0.25

‑

1.5mol/l,溶液ⅳ的浓度为0.1

‑

0.5mol/l,溶液

ⅴ

的浓度为0.5

‑

2.0mol/l。具体地,所述溶液ⅰ的浓度为0.25mol/l,溶液ⅱ的浓度为2.10mol/l,溶液ⅲ的浓度为1.36mol/l,溶液ⅳ的浓度为0.1mol/l,溶液

ⅴ

的浓度为0.41mol/l。

19.优选地,步骤s2中,所述溶液ⅰ、溶液ⅱ和溶液ⅲ的体积比为2:1:1。

20.优选地,步骤s3中,所述水热反应为80℃

‑

120℃下反应24h

‑

48h。具体地,所述水热反应为120℃下反应24h。

21.优选地,步骤s4中,所述焙烧为500℃

‑

900℃下焙烧3

‑

6h。具体地,所述焙烧为900℃下焙烧3h。

22.优选地,步骤s5中,所述ca

‑

ldo与溶液ⅳ的料液比为(0.5

‑

1.0)g:40ml。具体地,所述ca

‑

ldo与溶液ⅳ的料液比为1.0g:40ml。

23.优选地,步骤s6中,所述ag/ca

‑

ldo与溶液

ⅴ

的料液比为(0.5

‑

1.5)g:200ml。具体地,所述ag/ca

‑

ldo与溶液

ⅴ

的料液比为1.0g:200ml。

24.优选地,步骤s2为将ph调节至12

‑

13,步骤s5为将ph调节至9

‑

10。具体地,步骤s2为将ph调节至12,步骤s5为将ph调节至9。

25.优选地,步骤s2所述搅拌处理为室温搅拌0.5

‑

2h;步骤s5所述搅拌处理为45℃

‑

55℃下搅拌24h

‑

48h。具体地,步骤s2所述搅拌处理为室温搅拌1h;步骤s5所述搅拌处理为50℃下搅拌24h。

26.优选地,步骤s3,s5和s6中,所述抽滤洗涤为先用水抽滤洗涤三次,再用乙醇洗涤三次。

27.优选地,步骤s3中,所述研磨为研磨至200目大小。

28.优选地,步骤s3所述干燥为50℃真空干燥48h,步骤s5所述干燥为50℃真空干燥24h,步骤s6所述干燥为45℃真空干燥48h。

29.与现有技术相比,本发明的有益效果是:

30.本发明提供的了一种海工钢筋混凝土靶向阻锈剂,所述的海工混凝土靶向阻锈剂为表面负载ag的插层亚硝酸根的层状双金属氢氧化物,该靶向阻锈剂在靶向吸附氯离子的同时可以释放亚硝酸根这种阻锈剂来抑制混凝土中钢筋的腐蚀,起到双重防护的作用,且负载在层间的阻锈剂不会因水泥水化过程而流失。本发明的靶向阻锈剂在混凝土多种阴离子并存的复杂环境下防腐性能优异,且与水泥水化产物同质异构,不会对水泥基体性能产生副作用,应用广泛,具有较高的经济和社会效益。

附图说明

31.图1为实施例1制备的ag/ca

‑

no

2 ldh和对比例1制备的ag/ca

‑

ldo的xrd图;

32.图2为实施例1制备的ag/ca

‑

no

2 ldh的氯离子等温平衡吸附曲线图;

33.图3为各组钢筋在浸泡龄期为48h时的电化学阻抗谱图(a1为电化学阻抗谱nyquist图,a2为电化学阻抗谱bode图)。

具体实施方式

34.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

35.下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的试验材料,如无特殊说明,均为可通过常规的商业途径购买得到。

36.实施例1海工钢筋混凝土靶向阻锈剂的制备

37.所述海工钢筋混凝土靶向阻锈剂为表面负载ag的插层亚硝酸根层状双金属氢氧化物,即ag/ca

‑

no

2 ldh,其制备方法包括以下步骤:

38.(1)制备焙烧态钙铝层状双金属氢氧化物ca

‑

ldo

39.1)称取2.65g碳酸钠溶于煮沸的100ml蒸馏水中,超声5min,获得溶液ⅰ;称取7.78g氢氧化钙溶于煮沸的50ml蒸馏水中,超声5min,获得溶液ⅱ;称取5.56g偏铝酸钠溶于煮沸的50ml蒸馏水中,超声5min,获得溶液ⅲ;

40.2)将溶液ⅰ、ⅱ、ⅲ均匀混合后,滴加2mol/l氢氧化钠溶液调节ph至12,获得反应液

ⅵ

,将反应液

ⅵ

置于室温下搅拌(1800r/min)1h;

41.3)将搅拌后的反应液

ⅵ

转移至反应釜中,于120℃烘箱中水热反应24h,先用去离子水抽滤三次,再用无水乙醇抽滤洗涤三次,得滤饼;将滤饼置于50℃真空环境下干燥48h后,将干燥后的产物研磨至过200目筛,获得ca

‑

ldh(也称为ca

‑

co3ldh)。

42.4)将磨好的ca

‑

ldh粉末置于900℃马弗炉中焙烧3h,制得焙烧态层状双金属氢氧化物,记为ca

‑

ldo。

43.(2)制备表面负载ag的焙烧态层状双金属氢氧化物ag/ca

‑

ldo

44.1)称取1.7g硝酸银溶于煮沸的100ml蒸馏水中,超声5min,得到溶液ⅳ;

45.2)取1g步骤(1)制备得到的ca

‑

ldo加入到40ml的溶液ⅳ中,用氨水滴定ph至9,于50℃恒温水浴中搅拌(1800r/min)24h,再依次用去离子水抽滤洗涤三次,无水乙醇抽滤洗涤三次,所得产物在50℃真空烘箱中干燥24h后得到固体粉末ag/ca

‑

ldo。

46.(3)制备表面负载ag的插层亚硝酸根层状双金属氢氧化物ag/ca

‑

no

2 ldh

47.1)称取6.9g亚硝酸钠溶于煮沸的200ml蒸馏水中,超声5min,得到溶液

ⅴ

;

48.2)取1g步骤(2)制备得到的ag/ca

‑

ldo加入到200ml溶液

ⅴ

中,在室温下搅拌(1800r/min)24h,再先用去离子水抽滤三次,无水乙醇抽滤洗涤三次,所得产物在45℃烘箱中真空干燥48h后得到固体粉末ag/ca

‑

no

2 ldh。

49.实施例2海工钢筋混凝土靶向阻锈剂的制备

50.具体制备方法同实施例1。不同之处在于,在(3)的第二个步骤2)中,取1g步骤(2)制备得到的ag/ca

‑

ldo加入到溶液

ⅴ

中,在室温下搅拌(1800r/min)48h,再先用去离子水抽滤三次,无水乙醇抽滤洗涤三次,所得产物在45℃烘箱中真空干燥48h后得到固体粉末ag/ca

‑

no

2 ldh。

51.实施例3海工钢筋混凝土靶向阻锈剂的制备

52.具体制备方法同实施例1。不同之处在于,在(3)的第一个步骤1)中,添加的亚硝酸钠量为13.8g。

53.对比例1制备负载ag的焙烧态钙铝层状双金属氢氧化物ag/ca

‑

ldo

54.其制备方法同实施例1中的步骤(1)

‑

(2)。

55.对比例2ca

‑

no

2 ldh双金属氢氧化物的制备

56.分别称取23.62g的ca(no3)2·

4h2o,18.75g的alno3·

9h2o溶解在煮沸的200ml蒸馏水,超声5min,得到溶液a。称取13.8g的nano2,12g的naoh溶解在煮沸的100ml蒸馏水,超声5min,得到溶液b。将溶液a和溶液b混合在室温下搅拌24h,再先用去离子水抽滤三次,无水乙醇抽滤洗涤三次,所得产物在45℃烘箱中真空干燥48h后得到固体粉末ca

‑

no2ldh。

57.实验例1xrd分析

58.为了解表面负载ag的插层亚硝酸根层状双金属氢氧化物ag/ca

‑

no

2 ldh的结构,对实施例1制备的ag/ca

‑

no

2 ldh和对比例1制备的ag/ca

‑

ldo进行xrd分析,并与制备前驱体ca

‑

co

3 ldh及ca

‑

no

2 ldh(对比例2)进行对比。由图1可知,ag/ca

‑

ldo和ag/ca

‑

no

2 ldh有明显的ag特征衍射峰,表明均成功的负载了ag离子。相比于ag/ca

‑

ldo,实施例1中出现明显的ca

‑

no

2 ldh结构的ldh特征衍射峰,说明基于ag/ca

‑

ldo的结构记忆效应,成功制得表面负载ag的插层亚硝酸根层状双金属氢氧化物ag/ca

‑

no

2 ldh。

59.实验例2固结氯离子能力分析

60.在模拟混凝土孔隙液(ph值为12.5的饱和氢氧化钙溶液)中加入不同浓度的氯化钠,浓度分别为5、10、20、40和80mmol/l。然后在每种溶液中加入0.5g实施例1

‑

3中的ag/ca

‑

no

2 ldh和对比例1的ag/ca

‑

ldo,体积为50ml,接着装入容量约为100ml的密封瓶中,持续搅拌24h,采用langmuir模型和freundlich模型来拟合。

61.如图2的氯离子等温平衡吸附曲线所示,测得的实验数据与郎格缪尔模型更加匹配,通过拟合得到实施例1中ag/ca

‑

no

2 ldh在模拟混凝土孔隙液中对氯离子的饱和吸附量为4.207mmol/g,实施例2中ag/ca

‑

no

2 ldh在模拟混凝土孔隙液中对氯离子的饱和吸附量为4.103mmol/g,实施例3中ag/ca

‑

no

2 ldh在模拟混凝土孔隙液中对氯离子的饱和吸附量

为4.089mmol/g,而对比例1制备的ag/ca

‑

ldo在模拟混凝土孔隙液中对氯离子的饱和吸附量为4.59mmol/g。相比于对比例1,ag/ca

‑

no

2 ldh的固结氯离子能力有少许降低,但依旧具有良好的固氯性能。

62.实验例3电化学分析

63.在模拟混凝土孔隙液(ph值为12.5的饱和氢氧化钙溶液)中添加质量分数为3.5wt%的nacl溶液,搅拌均匀后得到电解液,以模拟海水中氯盐侵蚀,并取100ml电解液备用。按1g/l的添加量往电解液中加入实施例1中制备的ag/ca

‑

no

2 ldh(记为ag/ca

‑

no

2 ldh组)和对比例1中制备的ag/ca

‑

ldo(记为ag/ca

‑

ldo组),并以不掺入任何阻锈剂的模拟混凝土孔溶液(电解液)作为对照组。在腐蚀实验前对q235碳钢(f10mm*5mm)进行预处理:首先使用无水乙醇对其进行超声处理,去除表面的杂质,待干燥后在其一面焊上一根铜导线;然后使用环氧树脂将其密封在pvc管中,待环氧树脂完全固化后,使用砂纸(400目

‑

3000目)将暴露面打磨光滑并使用无水乙醇清洗干净,浸入空白模拟混凝土孔溶液中钝化14天,将钝化后的q235碳钢分别浸入ag/ca

‑

no

2 ldh组、ag/ca

‑

ldo组和对照组中浸泡48h。最后采用chi660e电化学工作站进行电化学阻抗测试,测试所采用的系统为三电极体系(钢筋为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极)。

64.图3为各组q235碳钢在浸泡48h后的电化学阻抗谱图,其中,a1为电化学阻抗谱nyquist图,a2为电化学阻抗谱bode图,电化学阻抗谱中由阻抗虚部和实部构成的nyquist图可通过容抗弧半径来判断钢筋的腐蚀性能,容抗弧半径越大,说明钢筋越耐腐蚀;而bode图可以通过相位角来分析钢筋腐蚀情况,相位角越大、钢筋越不容易腐蚀。由图3可以看出,对照组的容抗弧半径和相位角都比较小,说明在未掺阻锈剂的条件下,钢筋在cl

‑

的侵蚀下很快发生腐蚀,极化电阻快速减小。掺入对比例1中制备的ag/ca

‑

ldo后,钢筋的容抗弧半径比对照组都出现了一定程度的增大;而掺入实施例1中制备的ag/ca

‑

no

2 ldh后,钢筋的容抗弧半径和相位角都远大于对照组和ag/ca

‑

ldo组,表明本发明制备的表面负载ag的插层亚硝酸根的钙铝型层状双金属氢氧化物能够明显提高钢筋的耐腐蚀性,且保护效果远优于ag/ca

‑

ldo。

65.综合上述实验例可见,本发明的海工钢筋混凝土靶向阻锈剂为表面负载ag的插层亚硝酸根的层状双金属氢氧化物,本发明基于层状双金属氢氧化物的层间离子可交换特性及银离子特异性识别氯离子的特性,在靶向固化渗透侵入的氯离子的同时释放出具有阻锈作用的亚硝酸根,从而对钢筋达到一种双重保护的作用,且由于其与水泥水化产物同质异构,对混凝土基体无副作用,防腐性能优异。

66.以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1