一种标压用微米级红宝石微球的制备方法与流程

:

1.本发明属于功能材料制备技术领域,具体提供一种标压用微米级红宝石微球的制备方法。

背景技术:

2.静高压实验在地球科学、物理学、化学和材料科学等领域均具有重要的意义,并得到了广泛应用。金刚石对顶砧压腔(dac)装置简单,可以很容易实现百万大气压实验环境,并能够与光学、电学和磁学等设备联合进行原位测试,是静高压领域实验研究的常用手段。静高压实验中,压力是最重要的参数之一,由于金刚石压腔中的样品腔非常小,难以采用常规方法进行压力测量,因此只能采用非接触式的方法,如各种光学测量的方法进行压力的测定。

3.目前,较常用于压力标定的光谱方法荧光光谱压力标定方法,其原理是一些物质在激发光源的照射下会产生荧光,且其荧光峰的波长随压力会发生位移,例如红宝石及掺有杂质sm的石榴石等的荧光峰随压力有着明显的位移。红宝石的特征峰r1线(常压下为694.3nm)在高压下会发生红移,同时也发生r1与r2的相对位移。研究发现,红宝石压标荧光峰的强度很大,用量少且信噪比大,测量的压力可达到数百万大气压,常被用作金刚石对顶砧压腔的标压介质。

4.由于dac装置在进行10~400gpa的静高压试验时,样品腔直径通常在 20um~300um,这就要求标压物质尺寸一定要小于样品腔尺寸,同时还要有尽量高的荧光特征,并具有规则形状,便于在显微系统中定位。目前,dac标压常用的红宝石为天然研磨粉末,这种粉末都是不规则形状,由于研磨过程产生很大的静电,在使用液体传压介质时,常常漂浮在液体表面,导致装样困难,而且后期寻找都非常困难。而采用规则球状红宝石标压微球则可以避免如上问题。与此同时,现如今的荧光设备聚焦更为精细,用户每次只需添加 1~2枚标压微球即可实现压力的准确标定,这就大大降低了使用成本。

5.通常,测压用毫米级红宝石球采用机械研磨抛光方式制备,但对于微米级别微球则需要其他特殊方法。微米级红宝石微球的制备方法鲜有报道,但氧化铝微米粉末的制备方法多种多样,有中国专利文献201810324418.6报道采用湿法球磨工艺制备氧化铝亚微米粉末的方法,也有中国专利文献 201110393444.2报道采用热等离子体方法制备氧化铝粉末的方法。这些方法制备的氧化铝粉末可以达到亚微米级别,但颗粒形状并不规则,而且粉末的化学组分和晶体结构均匀性还有待改进,所获得粉末并不适合做荧光标压用。最近也有相关的改进方法,如中国专利文献201911204992.9报道采用热等离子体方法制备球形亚微米氧化铝粉末的方法,获得了球状的亚微米氧化铝粉末,能够满足锂离子电池隔膜使用。

技术实现要素:

6.为解决现有技术中存在的相关问题,本发明的目的在于提供一种标压用微米级红宝石微球的制备方法。

7.为实现上述目的,本发明提供如下的技术方案。

8.本发明提供一种工艺简单、成本低廉的标压用微米级红宝石微球制备方法,采用天然红宝石尾料作为原料,经过激光等离子体反应系统对原料进行快速加热,使原料迅速气化形成等离子体,在传送气体作用下,在反应器中经过气化

‑

液化

‑

沉积过程,形成微米级红宝石微球。具体工艺包括如下步骤:

9.(1)收集红宝石加工尾料,进行拣选,清洗,去除杂质和油污;

10.(2)清洗过的红宝石尾料进行低温200~380℃

×

3h煅烧;

11.(3)对煅烧后的红宝石尾料进行研磨破碎;

12.(4)研磨后粉体进行球形造粒,增加粉料的流动性,形成前驱粉体;

13.(5)采用氧气和氩气混合气体作为传送气体,将前驱体粉末匀速输入到激光等离子体反应器中;

14.(6)红宝石前驱体粉末在反应器中被激光熔蚀,经过气化

‑

液化

‑

沉积过程,形成微米级红宝石球形颗粒;

15.(7)球化后的红宝石颗粒表面在反应器中会进一步接收沉积气化后的颗粒,从而形成更大尺寸的红宝石球形颗粒;

16.(8)生成的微米级红宝石颗粒随气流进入收集腔,获得微米级球状红宝石颗粒;

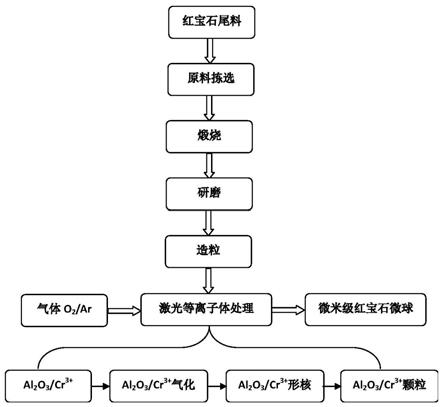

17.作为上述方案的进一步描述,所述使用原料为红宝石加工尾料,可以是珠宝加工红宝石尾料,也可以是工业红宝石尾料。使用前需要经过磁选机磁力拣选,去除尾料中可能带入的磁性杂质,然后需要采用超声清洗去除油污,清洗介质为纯度95%以上的ccl4或酒精丙酮混合液,超声清洗温度40~75℃,时间控制在30~120分钟。

18.作为上述方案的进一步描述,所述原料为红宝石尾料,经过清洗后还需要进行低温煅烧,采用中温马弗炉进行煅烧,红宝石原料煅烧工艺为空气气氛200~380℃

×

3h煅烧,空冷。

19.作为上述方案的进一步描述,所述煅烧后的原料需要采用高能球磨机研磨,转速大于600转/分钟,研磨时间120~360分钟,研磨球采用1~5mm的高稳定硬质合金球,所用球磨介质为纯度98%以上乙醇。

20.作为上述方案的进一步描述,所述红宝石原料经研磨后还需要进行离心造粒球化处理,形成粒度均匀,高分散性的球状前驱体粉末,离心造粒采用 0.5%~3%质量比的聚乙烯溶液作为粘结剂,造粒时间控制在15~60分钟范围内。

21.作为上述方案的进一步描述,所述前驱体粉末采用激光等离子体制备微米级球形粉末,需要采用氧气和氩气混合气体作为传送气体,将前驱体粉末匀速输入到激光等离子体反应器中,氧气和氩气纯度均为99.9%以上,氧气体积分数为10~100%;

22.作为上述方案的进一步描述,所述红宝石前驱体粉末在反应器中被激光熔蚀,迅速气化,形成等离子体,在经过气化

‑

液化

‑

沉积过程后,形成微米级红宝石球形颗粒。

23.作为上述方案的进一步描述,所述球化后的红宝石颗粒表面在反应器中会进一步接收沉积气化后的颗粒,通过控制气体流速和反应器冷却板温度,从而获得不同尺寸的红宝石球形颗粒。

24.作为上述方案的进一步描述,所述生成的微米级红宝石颗粒随气流进入收集腔,获得微米级球状红宝石颗粒。

25.作为上述方案的进一步描述,所述制备的红宝石微球是微米级,尺寸范围为3~50um。

26.作为上述方案的进一步描述,所述制备的红宝石微球主要用于静高压测试过程中的金刚石对顶砧压腔装置的压力标定。

27.相比于现有技术,本发明的优点在于:

28.激光等离子体反应过程非常快,足够能量的激光照射到原料上会立即导致原料气化,并在周围形成等离子体,这些等离子体会随着传送气体向激光照射反方向扩散,扩散过程中等离子体能量迅速散失,反应物在温度梯度和表面张力作用下瞬间从液化态凝结成球状固态。在激光能量恒定的前提下,颗粒的大小取决于输入原料的尺寸和速率,也和气化后原料等离子体形核尺寸有关。为了获得用于标压的3~50um尺度红宝石微球,需要严格控制输入原料尺度、形态和速率,还要增加等离子体形核长大效率。

附图说明

29.图1为本发明提出的一种标压用微米级红宝石微球实物图;

30.图2为本发明提出的一种标压用微米级红宝石微球制备方法的工艺路线图;

31.图3为本发明提出的实例1中所得到的一种标压用微米级红宝石微球sem 图;

32.图4为本发明提出的实例1中所得到的一种标压用微米级红宝石微球粒度分布图;

33.图5为本发明提出的实例1中所得到的一种标压用微米级红宝石微球荧光r1线图;

34.图6为本发明提出的实例2中所得到的一种标压用微米级红宝石微球sem 图;

35.图7为本发明提出的实例2中所得到的一种标压用微米级红宝石微球粒度分布图。

具体实施方式

36.下面将结合本发明专利实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明中的一部分实施例,而不是全部的实施例。

37.实施例1

38.依据图2工艺,选取珠宝加工天然红宝石尾料,磁力筛除尺寸过大颗粒和金属污染颗粒,收集尺寸在0.5~1.5mm范围内的不规则红宝石颗粒作为原料。尾料放置到95%纯度的酒精丙酮溶液中进行超声清洗,酒精与丙酮体积比为1:1,超声清洗温度45℃,超声清洗时间为60分钟。

39.清洗后的原料装入氧化铝坩埚中,放置到马弗炉中进行煅烧,煅烧工艺为:空气气氛300℃

×

3h煅烧,空冷后获得无有机杂质的原料。煅烧后原料倒入行星高能球磨机,球墨罐材质为氧化铝材质,选用球磨介质为纯度98%以上乙醇,研磨球采用1~5mm的高稳定硬质合金球,球料比5:1,转速600转 /min,研磨时间120分钟。研磨后的粉末加入到离心造粒机的送料器中,采用干燥氮气作为送料气体,喷射粘结剂为1.0%质量比的聚乙烯溶液,离心造粒20分钟获得分散的前驱体粉末。

40.启动激光等离子反应器预热20分钟,开启载气系统吹扫10分钟,启动收集板的水冷系统,调节载气流量为0.6m3/h,纯度99%的氧气流量为0.1m3/h,纯度99%的氩气流量为0.5m3/h。前驱体粉末加入到自动送料器中,启动送料系统,送料速率控制到5g/min,开始激

光熔蚀前驱体粉末。

41.投料20分钟后,关闭送料系统,关闭激光等离子体反应器,载气系统继续运行,打开收集系统阀门,将反应获得粉末输送到收集腔,收集红宝石颗粒。对收集到的粉末进行50倍体式显微镜显微观察,结果如图1所示,可见球状颗粒物。与此同时对收集的产物进行扫描电镜sem观察和激光粒度测试,如图3和图4所示该工艺下获得产物为球状分散颗粒,粒度分布主要集中在 40~60um。由于本发明获得的红宝石微球主要用于静高压标压,所以对单个红宝石微球进行了荧光光谱测试,采用设备为海洋hr2000+光谱仪,结果如图5 所示,获得产品能够清晰激发出所需特征峰。

42.实施例2

43.原材料选取与拣选工艺与实施例1工艺相同。

44.清洗后的原料装入氧化铝坩埚中,放置到马弗炉中进行煅烧,煅烧工艺为:空气气氛380℃

×

3h煅烧,空冷后获得无有机杂质的原料。煅烧后原料倒入行星高能球磨机,球墨罐为氧化铝材质,选用球磨介质为纯度98%以上乙醇,研磨球采用1~5mm的高稳定硬质合金球,球料比5:1,转速800转/min,研磨时间200分钟。研磨后的粉末加入到离心造粒机的送料器中,采用干燥氮气作为送料气体,喷射粘结剂为1.0%质量比的聚乙烯溶液,离心造粒20分钟获得分散的前驱体粉末。

45.启动激光等离子反应器预热20分钟,开启载气系统吹扫10分钟,启动收集板的水冷系统,调节载气流量为0.5m3/h,纯度99%的氧气流量为0.1m3/h,纯度99%的氩气流量为0.4m3/h。前驱体粉末加入到自动送料器中,启动送料系统,送料速率控制到2g/min,开始激光熔蚀前驱体粉末。

46.投料30分钟后,关闭送料系统,关闭激光等离子体反应器,载气系统继续运行,打开收集系统阀门,将反应获得粉末输送到收集腔,收集红宝石颗粒。对收集到的粉末进行扫描电镜sem观察和激光粒度测试,如图6和图7 所示该工艺下获得产物为球状分散颗粒,粒度分布主要集中在2~20um,主要颗粒尺寸集中在3

‑

10um范围内。

47.以上描述的本发明实施例仅代表本发明的示例性,并不能理解为本发明的限制范围,本领域的研究人员和技术人员在不脱离本发明的原理和宗旨的情况下,在本发明范围内可以对上述实施例进行变化、修改和改进。本发明的保护范围有权利要求书及其等同技术方案限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1