一种SiCN陶瓷气凝胶及其制备方法和应用与流程

一种sicn陶瓷气凝胶及其制备方法和应用

技术领域

1.本发明属于陶瓷气凝胶领域,具体涉及一种sicn陶瓷气凝胶及其制备方法和应用。

背景技术:

2.气凝胶是一种由纳米粒子组成,具有三维网络骨架结构的纳米多孔材料,发达的多孔结构,赋予其与传统多孔材料不同的性质,尤其是超低的固含量和超高的孔隙率等特性使其在隔热保温、电磁屏蔽、能源化工等领域具有显著优势。目前,关于气凝胶的研究主要集中在氧化硅气凝胶和炭气凝胶,但是纯氧化硅气凝胶可以在650℃以下长期使用,800℃左右只能短期使用,且随着温度的升高,高温热导率升高较快,如相比室温其500℃的热导率升高3

‑

4倍。炭气凝胶具有高红外消光系数,随温度的升高,热导率较慢,在惰性气氛及真空环境下具有优异的耐高温和高温隔热性能,但其在氧化气氛下使用温度不超过400℃。显然这两种材料都越来越难以满足未来航空航天产业发展对轻质、高性能防隔热材料的需要,迫切需要发展耐氧化性、耐温性和高温导热系数等性能都更好的气凝胶材料。

3.sicn陶瓷气凝胶具有优良的高温稳定性、抗氧化性、耐腐蚀和抗蠕变等性能。尤其通过前驱体转化法制备的sicn陶瓷气凝胶具有组分可设计、微结构易控制等突出优势,使其成为一种非常有应用前景的耐高温气凝胶材料。cn105601317a公开了一种sicn陶瓷气凝胶的制备方法,采用的原料包括分子结构中包含c=c双键或同时含有si

‑

h键的聚乙烯基硅氮烷和二乙烯基苯,通过溶胶

‑

凝胶反应和前驱体转化得到。通过包含c=c双键和si

‑

h的聚乙烯基硅氮烷制备sicn陶瓷气凝胶的方法,由于是一个前驱体分子中同时含有c=c双键和si

‑

h,在凝胶反应后期,会由于位阻效应而使得反应终止,因此存在交联程度低、气凝胶骨架较弱等问题,不利于气凝胶微结构的控制。通过含有c=c双键的聚乙烯基硅氮烷和二乙烯基苯制备sicn陶瓷气凝胶的方法,由于二乙烯基苯中理论碳含量为92%,它的加入必然会引起陶瓷气凝胶中自由碳含量的升高,进而影响其高温抗氧化性能和力学性能,无法兼具密度低、气凝胶纯度高、抗氧化性能好、自由碳含量低、孔隙率高、比表面积高等性能。

技术实现要素:

4.为了克服现有技术中的上述技术问题,本发明提供一种sicn陶瓷气凝胶及其制备方法和应用。所述制备方法结合前驱体转化法和溶胶

‑

凝胶法,所制得的sicn陶瓷气凝胶具有组分可调、微结构可控、自由碳含量低、陶瓷产率高、密度低、孔隙率和比表面积高等优点。

5.为了达到上述目的,本发明在第一方面提供了一种sicn陶瓷气凝胶的制备方法,所述制备方法包括如下步骤:

6.(1)前驱体溶液的制备:以分子结构中含有si

‑

h键的聚硅氮烷和含有

‑

ch=ch2的硅氮烷寡聚物作为前驱体,在惰性保护气氛下,配制成前驱体溶液;

7.(2)前驱体湿溶胶的制备:向所述前驱体溶液中加入固化剂进行固化反应,得到前

驱体湿凝胶;

8.(3)前驱体气凝胶的制备:将所述前驱体湿凝胶干燥,得到前驱体气凝胶;

9.(4)陶瓷气凝胶的制备:在惰性保护气氛中,将所述前驱体气凝胶进行热解,得到sicn陶瓷气凝胶。

10.本发明在第二方面提供了一种sicn陶瓷气凝胶,该sicn陶瓷气凝胶采用本发明第一方面所述的制备方法制得。

11.本发明在第三方面提供了本发明第二方面所述的sicn陶瓷气凝胶作为隔热材料在热防护、隐身、燃料重整或锂离子电池中的应用。

12.与现有技术相比,本发明的有益技术效果体现在如下方面:

13.(1)本发明采用一种含有大量si

‑

h键的聚硅氮烷和一种含有

‑

ch=ch2的硅氮烷寡聚物作为前驱体,通过硅氢加成反应而固化,反应条件温和,无需加入不饱和芳香烃类化合物,避免因陶瓷前驱体中含碳量高引起的陶瓷气凝胶中自由碳含量的升高,而且其反应活性高,可以提供的有效交联点数目更多,有利于气凝胶骨架的强健化,陶瓷产率更高。

14.(2)本发明中采用的陶瓷前驱体分子结构可设计性强且合成简单,所得sicn陶瓷气凝胶陶瓷产率高(50%以上),组分可设计,微结构可调控(平均孔径为约8nm至15nm)。

15.(3)本发明利用前驱体转化法与溶胶

‑

凝胶法相结合制备sicn陶瓷气凝胶,制备工艺简单,密度低(0.125g/cm3以下),气凝胶纯度高、抗氧化性能好、自由碳含量低(20重量%以下),孔隙率高、比表面积高(约480m2/g以上),在例如武器装备等的热防护和/或隐身以及燃料重整和锂离子电池等领域具有极大的应用潜力。

附图说明

16.图1本发明实施例5所制备的聚硅氮烷气凝胶sem图(放大倍数为9k)。

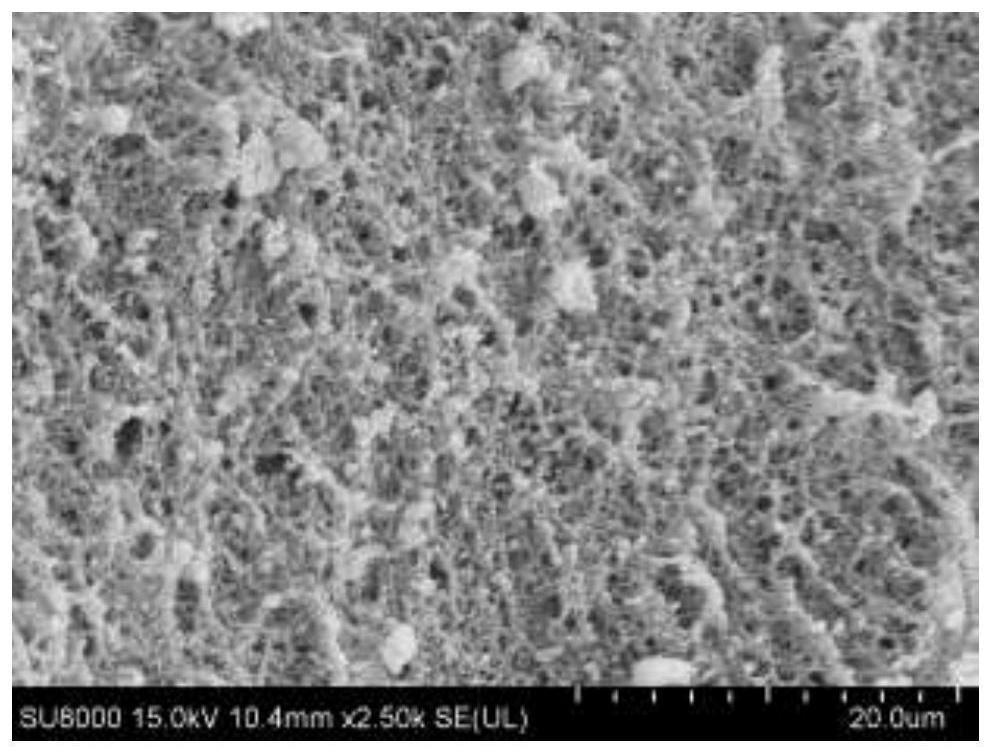

17.图2本发明实施例5所制备的sicn陶瓷气凝胶sem图(放大倍数为2.5k)

18.图3本发明实施例5所制备的聚硅氮烷气凝胶tg谱图。

具体实施方式

19.下面结合具体实施方式对本发明进行进一步详细的说明。需要指出的是,这些具体实施方式的目的是为了更清晰地阐明如何实施本发明,本发明的保护范围不应限于这些具体实施方式。

20.如上所述,本发明在第一方面提供了一种sicn陶瓷气凝胶的制备方法,所述制备方法包括如下步骤:

21.(1)前驱体溶液的制备:以分子结构中含有si

‑

h键的聚硅氮烷和含有

‑

ch=ch2的硅氮烷寡聚物作为前驱体,在惰性保护气氛下,配制成前驱体溶液;

22.(2)前驱体湿溶胶的制备:向所述前驱体溶液中加入固化剂进行固化反应,得到前驱体湿凝胶;

23.(3)前驱体气凝胶的制备:将所述前驱体湿凝胶干燥,得到前驱体气凝胶;

24.(4)陶瓷气凝胶的制备:在惰性保护气氛中,将所述前驱体气凝胶进行热解,得到sicn陶瓷气凝胶。

25.在一些优选的实施方式中,所述聚硅氮烷的分子结构如下式(i)所示:

[0026][0027]

所述硅氮烷寡聚物的分子结构如下式(ii)所示:

[0028][0029]

其中,n和m均为大于1的自然数,优选的是n为5~40的自然数(例如为大于或等于6、7、8、9、10、15、20、25、30、35或40),m为12~100的自然数(例如为大于或等于13、14、15、16、17、18、19、20、25、30、35、40、50、60、70、80、90或100);n/m为0.05~0.4(例如0.06、0.07、0.08、0.09、0.10、0.20、0.30或0.4)。

[0030]

对于硅氮烷寡聚物,x优选为1~10的自然数(例如为2、3、4、5、6、7、8或9),如果x过大,例如大于10,则可能存在由于分子链较长引起的位阻较大,影响反应效率,导致交联程度低、骨架强度弱的问题。

[0031]

优选的是,在步骤(1)中,所述聚硅氮烷和硅氮烷寡聚物的重量比为1.2:1~1:0.3(例如为1.5:1、2.0:1或3.0:1)。如果所述聚硅氮烷相对于所述硅氮烷寡聚物的比例过大,则可能存在聚硅氮烷中含有大量未反应的活性基团si

‑

h,溶剂置换和干燥过程中前驱体气凝胶结构和性能极度不稳定的问题;如果所述聚硅氮烷相对于所述硅氮烷寡聚物的比例过小,则可能存在硅氮烷寡聚物中含有大量未反应的活性基团si

‑

ch=ch2,溶剂置换和干燥过程中气凝胶结构和性能极度不稳定的问题。

[0032]

在步骤(1)和步骤(4)中,本发明对制备所述前驱体溶液所采用的惰性保护气氛没有特别的限制,只要是惰性气体即可。但是,在一些优选的实施方式中,步骤(1)和步骤(4)中的所采用的惰性保护气氛独立地为氮气和/或氩气。

[0033]

另外优选的是,在步骤(1)中,所述前驱体溶液所用的溶剂选自由环己烷、正己烷、甲苯、二甲苯、石油醚和四氢呋喃中的一种或多种。进一步优选的是以所述前驱体溶液的总重量计,所采用的溶剂的用量为60~95重量%(例如为70、80或90重量%)。如果所述溶剂的比例过大,则可能存在凝胶骨架强度弱的问题;如果所述溶剂的比例过小,则可能存在凝胶反应可控性差、反应不均匀、气凝胶密度高等问题。

[0034]

另外优选的是,在步骤(2)中,所述固化剂选自铂催化剂、过氧化二异丙苯、偶氮二异丁腈和氧化二苯甲酰中的一种或多种。更优选的是,以所述前驱体溶液的总重量计,所述固化剂的用量为前驱体溶液的0.01~0.5重量%(例如为0.05、0.1、0.2、0.3或0.4重量%)。另外优选的是,在步骤(3)中,所述固化反应的反应温度为90~180℃,所述固化反应的反应时间为5~20h(例如为10或15h)。

[0035]

在步骤(3)中,本发明对所述前驱体湿凝胶的干燥方式没有特别的限制。但是,在一些优选的实施方式中,所述前驱体湿凝胶采用选自超临界干燥(例如干燥介质为二氧化碳等)、冷冻干燥和常压干燥中的一种干燥方式。

[0036]

另外优选的是,在步骤(4)中,所述热解的热解温度为800~1400℃(例如为900、

1000、1100、1200或1300℃)。所述热解的热解时间为1~4h(例如为2或3h)。另外地可选的或进一步优选的是,所述热解的升温速率为2~10℃/min(例如为3、4、5、6、7、8或9℃/min)。如果热解温度过低和/或热解时间过短,则可能存在前驱体气凝胶陶瓷化转变不完全,大部分以无定型sic存在,影响陶瓷气凝胶使用性能的问题。如果热解温度过高和/或热解时间过长,则可能造成制备周期长、成本高、资源浪费等问题。

[0037]

本发明在第二方面提供了一种sicn陶瓷气凝胶,所述sicn陶瓷气凝胶采用本发明第一方面所述的制备方法制得。

[0038]

优选的是,所述sicn陶瓷气凝胶具有如下性能中的至少一个,更优选具有全部如下性能:(i)平均孔径为约8nm至15nm;(ii)密度低为0.125g/cm3以下;(iii)自由碳含量为20重量%以下;(iv)比表面积为约480m2/g以上。

[0039]

本发明在第三方面提供了本发明第二方面所述的sicn陶瓷气凝胶作为隔热材料在热防护(例如武器装备等的热防护)、隐身(例如武器装备等的隐身)、燃料重整或锂离子电池中的应用。

[0040]

实施例

[0041]

下文将通过实施例对本发明进行进一步的说明,但是这些实施例仅出于举例说明目的,本发明的保护范围不限于这些实施例。

[0042]

实施例1

[0043]

在流动氮气保护下,具有式(i)的聚硅氮烷(n为5,m为12.5)与具有式(ii)的硅氮烷寡聚物(x为9)按照摩尔比为1.2:1,溶解于环己烷中,搅拌均匀后,得到含有60%溶剂的前驱体溶液,然后向其中加入0.01wt%的铂催化剂,继续搅拌至均匀,转移至充满氮气的压力反应釜中,于180℃反应20h得到淡黄色氮化硅前驱体湿凝胶;将其取出后,浸泡在环己烷中6天,期间更换环己烷3次(在浸泡后第24h、60h和90h更换);将该湿凝胶通过超临界co2干燥,得到前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以2℃/min的速率升温至800℃,并保温3h,得到sicn陶瓷气凝胶。得到的sicn陶瓷气凝胶密度为0.114g/cm3,比表面积为534m2/g,平均孔径为12nm,自由碳含量为18.4%,陶瓷产率为52%。

[0044]

实施例2

[0045]

在流动氩气保护下,具有式(i)的聚硅氮烷(n为10,m为25)与具有式(ii)的硅氮烷寡聚物(x为10)按照摩尔比为1.5:1,溶解于正己烷中,搅拌均匀后,得到含有65%溶剂的前驱体溶液,然后向其中加入0.35wt%的过氧化二异丙苯,继续搅拌至均匀,转移至充满氮气的压力反应釜中,于160℃反应10h得到淡黄色氮化硅前驱体湿凝胶;将其取出后,浸泡在正己烷中6天,期间更换正己烷3次(在浸泡后第24h、60h和90h更换);将该湿凝胶通过冷冻干燥,得到前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以10℃/min的速率升温至1400℃,并保温1h,得到sicn陶瓷气凝胶。得到的sicn陶瓷气凝胶密度为0.116g/cm3,比表面积为492m2/g,平均孔径为13nm,自由碳含量为12.3%,陶瓷产率为57%。

[0046]

实施例3

[0047]

在流动氮气保护下,具有式(i)的聚硅氮烷(n为15,m为37.5)与具有式(ii)的硅氮烷寡聚物(x为8)按照摩尔比为1.8:1,溶解于石油醚中,搅拌均匀后,得到含有70%溶剂的前驱体溶液,然后向其中加入0.1wt%的偶氮二异丁腈,继续搅拌至均匀,转移至充满氮气的压力反应釜中,于120℃反应15h得到淡黄色氮化硅前驱体湿凝胶;将其取出后,浸泡在石

油醚中6天,期间更换石油醚3次(在浸泡后第24h、60h和90h更换);将该湿凝胶通过常压干燥,得到前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以3℃/min的速率升温至1000℃,并保温4h,得到sicn陶瓷气凝胶。得到的sicn陶瓷气凝胶密度为0.125g/cm3,比表面积为482m2/g,平均孔径为17nm,自由碳含量为13%,陶瓷产率为60%。

[0048]

实施例4

[0049]

在流动氩气保护下,具有式(i)的聚硅氮烷(n为20,m为50)与具有式(ii)的硅氮烷寡聚物(x为1)按照摩尔比为2:1,溶解于二甲苯中,搅拌均匀后,得到含有80%溶剂的前驱体溶液,然后向其中加入0.2wt%的铂催化剂,继续搅拌至均匀,转移至充满氮气的压力反应釜中,于100℃反应12h得到淡黄色氮化硅前驱体湿凝胶;将其取出后,浸泡在二甲苯中6天,期间更换二甲苯3次(在浸泡后第24h、60h和90h更换);将该湿凝胶通过超临界co2干燥,得到前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以4℃/min的速率升温至1200℃,并保温2h,得到sicn陶瓷气凝胶。得到的sicn陶瓷气凝胶密度为0.124g/cm3,比表面积为526m2/g,平均孔径为8nm,自由碳含量为15.8%,陶瓷产率为54%。

[0050]

实施例5

[0051]

在流动氮气保护下,具有式(i)的聚硅氮烷(n为40,m为100)与具有式(ii)的硅氮烷寡聚物(x为2)按照摩尔比为2.2:1,溶解于环己烷中,搅拌均匀后,得到含有90%溶剂的前驱体溶液,然后向其中加入0.3wt%的铂催化剂,继续搅拌至均匀,转移至充满氮气的压力反应釜中,于130℃反应18h得到淡黄色氮化硅前驱体湿凝胶;将其取出后,浸泡在环己烷中6天,期间更换环己烷3次(在浸泡后第24h、60h和90h更换);将该湿凝胶通过超临界co2干燥,得到前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以5℃/min的速率升温至1300℃,并保温3h,得到sicn陶瓷气凝胶。得到的sicn陶瓷气凝胶密度为0.109g/cm3,比表面积为502m2/g,平均孔径为9nm,自由碳含量为9%,陶瓷产率为62%。

[0052]

该实施例所制得的聚硅氮烷气凝胶的sem图和sicn陶瓷气凝胶的sem图以及聚硅氮烷气凝胶的tg谱图可分别参见图1至3。从图1和2中可以看出聚硅氮烷气凝胶和sicn陶瓷气凝胶均是由纳米颗粒构成的多孔三维立体网络结构,经过高温热解后纳米孔结构得到很好的保持,而且孔径大小比较均匀。从图3可以看出,在800℃以下,质量随温度升高急剧降低,800℃之后下降趋势归于平缓,表明聚硅氮烷气凝胶的失重主要发生在800℃以下,到1000℃时最终陶瓷产率为62%。

[0053]

实施例6

[0054]

在流动氮气保护下,具有式(i)的聚硅氮烷(n为25,m为62.5)与具有式(ii)的硅氮烷寡聚物(x为5)按照摩尔比为2.5:1,溶解于四氢呋喃中,搅拌均匀后,得到含有95%溶剂的前驱体溶液,然后向其中加入0.5wt%的过氧化二苯甲酰,继续搅拌至均匀,转移至充满氮气的压力反应釜中,于90℃反应5h得到淡黄色氮化硅前驱体湿凝胶;将其取出后,浸泡在四氢呋喃中6天,期间更换四氢呋喃3次(在浸泡后第24h、60h和90h更换);将该湿凝胶通过超临界co2干燥,得到前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以6℃/min的速率升温至1100℃,并保温2.5h,得到sicn陶瓷气凝胶。得到的sicn陶瓷气凝胶密度为0.125g/cm3,比表面积为479m2/g,平均孔径为15nm,自由碳含量为16.2%,陶瓷产率为51%。

[0055]

实施例7

[0056]

在流动氮气保护下,具有式(i)的聚硅氮烷(n为30,m为75)与具有式(ii)的硅氮烷寡聚物(x为4)按照摩尔比为2.8:1,溶解于环己烷中,搅拌均匀后,得到含有75%溶剂的前驱体溶液,然后向其中加入0.4wt%的铂催化剂,继续搅拌至均匀,转移至充满氮气的压力反应釜中,于150℃反应8h得到淡黄色氮化硅前驱体湿凝胶;将其取出后,浸泡在环己烷中6天,期间更换环己烷3次(在浸泡后第24h、60h和90h更换);将该湿凝胶通过超临界co2干燥,得到前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以7℃/min的速率升温至1300℃,并保温3.5h,得到sicn陶瓷气凝胶。得到的sicn陶瓷气凝胶密度为0.120g/cm3,比表面积为519m2/g,平均孔径为10nm,自由碳含量为10.5%,陶瓷产率为58%。

[0057]

实施例8

[0058]

在流动氩气保护下,具有式(i)的聚硅氮烷(n为35,m为87.5)与具有式(ii)的硅氮烷寡聚物(x为6)按照摩尔比为3:1,溶解于正己烷中,搅拌均匀后,得到含有85%溶剂的前驱体溶液,转移至充满氮气的压力反应釜中,于170℃反应10h得到淡黄色氮化硅前驱体湿凝胶;将其取出后,浸泡在正己烷中6天,期间更换正己烷3次(在浸泡后第24h、60h和90h更换);将该湿凝胶通过冷冻干燥,得到前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以8℃/min的速率升温至1400℃,并保温4h,得到sicn陶瓷气凝胶。得到的sicn陶瓷气凝胶密度为0.118g/cm3,比表面积为506m2/g,平均孔径为13nm,自由碳含量为13.9%,陶瓷产率为57%。

[0059]

对比例1

[0060]

本对比例的制备如下:

[0061]

将10重量份的聚乙烯基硅氮烷(重均分子量为2300)和0.1重量份过氧化二异丙苯溶解于90重量份环己烷中,搅拌均匀,然后转移至压力反应釜中,在150℃条件下进行聚合和交联反应,反应时间5h,结束后,将反应釜及物料冷却至室温,得到先驱体凝胶;然后,将先驱体凝胶转移至超临界干燥釜中,先通过co2置换1~3天,在经过超临界干燥(50℃,20mpa),得到先驱体气凝胶。在惰性保护气氛下,先驱体气凝胶以5℃/min的升温速率升至180℃,保温1h后,以2℃/min的升温速率升至1300℃,保温3h,得到无定型态sicn陶瓷气凝胶,密度为0.240g/cm3,比表面积为186m2/g,平均孔径为26nm,自由碳含量为25.4%,陶瓷产率为27%。

[0062]

对比例2

[0063]

将5重量份聚乙烯基硅氮烷(重均分子量为9300)和5重量份二乙烯基苯溶解于90份环己烷中,加入0.02重量份铂催化剂,搅拌均匀,然后后转移至压力反应釜中,在150℃条件下进行聚合和交联反应,反应时间5h,结束后,将反应釜及物料冷却至室温,得到先驱体凝胶;然后,将先驱体凝胶转移至超临界干燥釜中,先通过co2置换1~3天,在经过超临界干燥(50℃,20mpa),得到先驱体气凝胶。在惰性保护气氛下,先驱体气凝胶以℃/min的升温速率升至180℃,保温1h后,以2℃/min的升温速率升至1300℃,保温3h,得到无定型态sicn陶瓷气凝胶,密度为0.339g/cm3,比表面积为206m2/g,平均孔径为19nm,自由碳含量为37.8%,陶瓷产率为19%。

[0064]

表1.各实施例和对比例制得的陶瓷气凝胶的性能

[0065][0066][0067]

通过对比例1和2与例如实施例5的结果对比可知,采用本发明方法制备的sicn陶瓷气凝胶的密度和自由碳含量明显较低,比表面积和陶瓷产率明显较高。推测其原因可能在于,本发明采用了不同的陶瓷前驱体材料和制备条件,尤其采用一种含有

‑

ch=ch2的硅氮烷寡聚物作为交联物质,其理论碳含量仅为47%,远远低于现有技术中采用的二乙烯基苯中碳含量(92%)。因此,所得陶瓷气凝胶中自由碳含量明显较低。本发明采用的硅氮烷寡聚物具有与聚硅氮烷相近的分子结构,与聚硅氮烷相容性好,且前驱体分子量小,这比现有技术中采用的分子结构中同时含有si

‑

h和

‑

ch=ch2的聚硅氮烷反应位阻小、反应活性高。在溶胶

‑

凝胶反应过程中,可以提供的有效交联点数目更多,形成的三维网络骨架更发达。因此,所得陶瓷气凝胶比表面积和陶瓷产率更高,密度更低。另外,本发明形成前驱体凝胶所采用的条件温和,且可通过调节主单体的投料比来调控陶瓷气凝胶的组分,通过控制溶胶

‑

凝胶和高温热解条件来调控陶瓷气凝胶的微观结构。因此,本发明具有所得陶瓷气凝胶组分可调、自由碳含量低、陶瓷产率高、密度低、孔隙率和比表面积高等优点。

[0068]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1