一种盖板玻璃的制备方法与流程

1.本发明涉及玻璃制作工艺技术领域,特别是涉及一种盖板玻璃的制备方法。

背景技术:

2.手机经过多年的发展,从最初的执着地追求手机的性能,已逐渐转变为对手机拍照能力的关注和追捧。在对手机拍照能力的需求逐步提升的历程中,手机的摄像头数量也在不断地增加,特别是当下的中高端手机。

3.与此同时,为与具有多个摄像头的手机相适配,需不断开发具有多摄的盖板玻璃。目前,多摄盖板玻璃结构越来越复杂、性能要求越来越高,然而现有盖板玻璃制备工艺已不再适用。

技术实现要素:

4.鉴于上述状况,本发明提供一种盖板玻璃的制备方法,以适用于结构越来越复杂、性能要求越来越高的多摄盖板玻璃。

5.一种盖板玻璃的制备方法,包括以下步骤:

6.s1,丝印保护油墨:在盖板玻璃原料的两面均丝印一层抗酸保护油墨,并对抗酸保护油墨进行油墨固化;

7.s2,开料:采用开料机对两面均丝印有抗酸保护油墨的盖板玻璃原料进行开料处理,以分割成多个预设尺寸的待加工盖板玻璃原材;

8.s3,cnc加工:将待加工盖板玻璃原材置于cnc机床上进行cnc加工成型;

9.s4,蚀刻:采用蚀刻设备和温度为38~42℃的蚀刻液对cnc加工成型之后的盖板玻璃原材进行时间为4~7min的蚀刻处理,并对蚀刻好的盖板玻璃原材进行清洗;

10.s5,褪保护油墨:将蚀刻之后的盖板玻璃原材置于碱性溶液中进行褪保护油墨处理;

11.s6,清洗:对褪保护油墨之后的盖板玻璃原材进行全自动超声波清洗;

12.s7,钢化:对经过清洗之后的盖板玻璃原材进行钢化处理;

13.s8,丝印:采用丝印机对钢化之后的盖板玻璃原材进行丝印处理;

14.s9,镀膜:对上述盖板玻璃原材进行镀膜处理,完成盖板玻璃加工。

15.其中,所述步骤s4中的蚀刻设备包括热水槽、蚀刻槽、盛放篮、伺服电机和加热器,所述蚀刻槽和所述加热器固设于所述热水槽内,所述伺服电机的一端连接所述盛放篮,所述伺服电机可驱动所述盛放篮置于所述蚀刻槽内运动。

16.其中,所述步骤s4具体包括:

17.s41,在所述热水槽和所述蚀刻槽内分别盛放清水和蚀刻液,所述热水槽内的清水面低于所述蚀刻槽的顶面;

18.s42,通过所述加热器加热所述热水槽内的清水,以使所述蚀刻槽内的蚀刻液温度达到38~42℃;

19.s43,将cnc加工成型之后的盖板玻璃原材置于所述盛放篮内,并通过所述伺服电机将所述盛放篮浸没于所述蚀刻槽的蚀刻液内;

20.s44,开启所述伺服电机,通过所述伺服电机带动所述盛放篮在所述蚀刻槽的蚀刻液内以转速为500r/min的状态匀速旋转4~7min;

21.s45,通过所述伺服电机将所述盛放篮带离所述蚀刻槽,并对蚀刻好的盖板玻璃原材进行清洗。

22.其中,所述步骤s1具体包括:

23.s11,采用丝印机在盖板玻璃原料的一面丝印一层厚度为14~16um的抗酸保护油墨,并采用隧道炉对抗酸保护油墨进行表干;

24.s12,采用丝印机在盖板玻璃原料的另一面丝印一层厚度为14~16um的抗酸保护油墨,并采用隧道炉对抗酸保护油墨进行表干;

25.s13,再在盖板玻璃原料的两面均丝印一层厚度为14~16um的抗酸保护油墨;

26.s14,采用立式烤箱对盖板玻璃原料两面的抗酸保护油墨进行油墨固化。

27.其中,在所述步骤s7之后,所述方法还包括:对钢化之后的盖板玻璃原材用清水浸泡30min,再用超声波清洗。

28.其中,在所述步骤s8之后,所述方法还包括:对丝印之后的盖板玻璃原材进行着色处理。

29.其中,所述着色处理的步骤具体包括:

30.s81,ncvm:对丝印之后的盖板玻璃原材采用ncvm工艺进行镀颜色膜处理;

31.s82,二次丝印:对ncvm之后的盖板玻璃原材进行底面丝印处理,并进行油墨固化;

32.s83,退镀:将二次丝印之后的盖板玻璃原材在浓度为18%~20%、温度为57

±

2℃的退镀溶液中浸泡3min,将退镀好的盖板玻璃原材从退镀溶液中取出,并用清水冲洗掉表面的退镀溶液;

33.s84,清洗:采用全自动超声波进行清洗。

34.其中,所述步骤s9具体包括:

35.s91,ar镀膜:对上述盖板玻璃原材进行ar镀膜增透射处理;

36.s92,af镀膜:对ar镀膜之后的盖板玻璃原材进行af镀膜处理,完成盖板玻璃加工。

37.其中,在步骤s9之后,所述方法还包括:

38.s10,入库:对镀膜之后的盖板玻璃进行性能和外形检测,并将合格品进行包装后入库。

39.相比于现有技术,本发明的有益效果是:

40.本发明采用化学抛光原理,并通过对盖板玻璃原材进行蚀刻等一系列工艺处理,这样不仅可以有效改善摄像头盖板玻璃产品砂边不良的现象,以及获得在直径1.0mm通孔处、9g钢球从30cm处自由落球不破的性能,而且可以提高可见光的透过率,使之更加适用于结构越来越复杂、性能要求越来越高的多摄盖板玻璃。

附图说明

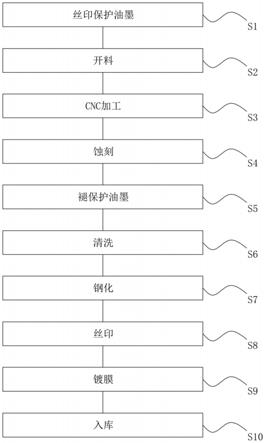

41.图1为本发明实施例的盖板玻璃的制备方法的流程图。

具体实施方式

42.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

44.请参考图1,本发明的实施例提供了一种盖板玻璃的制备方法,具体包括步骤s1~s10:

45.s1,丝印保护油墨:在盖板玻璃原料的两面均丝印一层抗酸保护油墨,并对抗酸保护油墨进行油墨固化,以保证蚀刻液不会渗透产品表面造成蚀刻不良。

46.具体来说,该丝印保护油墨步骤包括以下步骤:

47.s11,采用装有200目网版的丝印机在盖板玻璃原料的一面丝印一层厚度为14~16um的抗酸保护油墨,并采用隧道炉对抗酸保护油墨进行表干,其中隧道炉温度为170

±

5℃、表干时间为6~8min;

48.s12,采用装有200目网版的丝印机在盖板玻璃原料的另一面丝印一层厚度为14~16um的抗酸保护油墨,并采用隧道炉对抗酸保护油墨进行表干,其中隧道炉温度为170

±

5℃、表干时间为6~8min;

49.s13,再采用装有200目网版的丝印机在盖板玻璃原料的两面均丝印一层厚度为14~16um的抗酸保护油墨;

50.s14,采用立式烤箱对盖板玻璃原料两面的抗酸保护油墨进行油墨固化,其中烤箱温度为70

±

5℃、表干时间为50

±

5min。

51.s2,开料:采用开料机对两面均丝印有抗酸保护油墨的盖板玻璃原料进行开料处理,以分割成多个预设尺寸的待加工盖板玻璃原材。

52.s3,cnc加工:将待加工盖板玻璃原材置于cnc机床上进行cnc加工成型。

53.其中,步骤s3具体具体包括:

54.s31,摆片:将多个待加工盖板玻璃原材依序摆放在摆盘治具内;

55.s32,上料:将用气枪清洁的摆盘治具通过真空吸附固定在cnc机床上;

56.s33,cnc加工:启动cnc机床,对多个盖板玻璃原材的边缘和通孔依序自动进行cnc加工成型;

57.s34,下料:关闭真空源,取下摆盘治具及盖板玻璃原材,完成cnc加工。

58.s4,蚀刻:采用蚀刻设备和蚀刻液对cnc加工成型之后的盖板玻璃原材进行蚀刻处理,并对蚀刻好的盖板玻璃原材进行清洗。

59.通过蚀刻工艺,可使cnc加工成型后的盖板玻璃原材边缘产生的轻微小砂边,通过蚀刻液可以将盖板玻璃原材上未受油墨保护的边缘溶解,达到钝化光滑效果,以有效改善轻微小砂边的现象,从而可以提高产品良率和性能、美化产品外观。

60.具体来说,上述蚀刻设备包括热水槽、蚀刻槽、盛放篮、伺服电机和加热器。其中,所述蚀刻槽和加热器固定安装在所述热水槽内,所述伺服电机的一端通过挂钩连接有所述

盛放篮,所述伺服电机可驱动所述盛放篮置于所述蚀刻槽内运动。

61.同时,该蚀刻步骤具体包括以下步骤:

62.s41,在所述热水槽和所述蚀刻槽内分别盛放清水和蚀刻液,所述热水槽内的清水面低于所述蚀刻槽的顶面;

63.s42,通过所述加热器加热所述热水槽内的清水,以使所述蚀刻槽内的蚀刻液温度达到38~42℃;

64.s43,将cnc加工成型之后的盖板玻璃原材置于所述盛放篮内,并通过所述伺服电机将所述盛放篮浸没于所述蚀刻槽的蚀刻液内;

65.s44,开启所述伺服电机,通过所述伺服电机带动所述盛放篮在所述蚀刻槽的蚀刻液内以转速为500r/min的状态匀速旋转4~7min;

66.s45,通过所述伺服电机将所述盛放篮带离所述蚀刻槽,并对蚀刻好的盖板玻璃原材用清水进行清洗。

67.s5,褪保护油墨:将蚀刻之后的盖板玻璃原材置于碱性溶液中进行褪保护油墨处理。

68.具体来说,该褪保护油墨步骤包括以下步骤:

69.s51,将蚀刻之后的盖板玻璃原材摆放在清洗架中,并将其浸泡在浓度为3%~4%、温度为75

±

3℃的氢氧化钠溶液中,浸泡时间为2~3min。

70.s52,将盖板玻璃原材从氢氧化钠溶液中取出,并用清水冲洗掉表面的氢氧化钠溶液;

71.s53,将盖板玻璃原材浸泡在柠檬酸溶液中,浸泡时间为2min;

72.s54,将盖板玻璃原材从柠檬酸溶液中取出,并用清水冲洗掉表面的柠檬酸溶液;

73.s55,用单槽超声波清洗槽清洗盖板玻璃原材,清洗时间为1min~2min。

74.s6,清洗:对褪保护油墨之后的盖板玻璃原材进行全自动超声波清洗。

75.具体的,该全自动超声波清洗流程为:上料

→

第一药水槽

→

第二药水槽

→

第三药水槽

→

喷淋槽

→

第一纯水槽

→

第二纯水槽

→

第三纯水槽

→

第四纯水槽

→

慢拉槽

→

第一烘干槽

→

第二烘干槽

→

第三烘干槽

→

下料。其中,药水浓度为2%~3%,药水槽温度为50

±

5℃,通用振子为0.6

±

0.1a,清洗时间为120s,烘干温度为120

±

20℃,烘干时间为150

±

30s。

76.s7,钢化:对经过清洗之后的盖板玻璃原材进行钢化处理,以使盖板玻璃原材获得在直径1.0mm通孔处、9g钢球从30cm处自由落球不破的性能。

77.具体的,还需对钢化之后的盖板玻璃原材用清水浸泡30min,以浸泡掉盖板玻璃原材表面的硝酸钾,再用超声波进行清洗。

78.s8,丝印:采用丝印机对钢化之后的盖板玻璃原材进行丝印处理。

79.具体的,在所述步骤s8之后,所述方法还包括:

80.着色:对丝印之后的盖板玻璃原材进行着色处理。

81.具体来说,该着色步骤包括以下步骤:

82.s81,ncvm:对丝印之后的盖板玻璃原材采用ncvm工艺进行镀颜色膜处理;

83.s82,二次丝印:对ncvm之后的盖板玻璃原材进行底面丝印处理,并进行油墨烘烤固化;

84.s83,退镀:先将二次丝印之后的盖板玻璃原材摆放在清洗架中,再将其放置在浓

度为18%~20%、温度为57

±

2℃的退镀溶液中浸泡3min,将退镀好的盖板玻璃原材从退镀溶液中取出,并用清水冲洗掉表面的退镀溶液。

85.s84,清洗:全自动超声波清洗流程为:上料

→

药水槽

→

第二药水槽

→

第三药水槽

→

喷淋槽

→

第一纯水槽

→

第二纯水槽

→

第三纯水槽

→

第四纯水槽

→

慢拉槽

→

第一烘干槽

→

第二烘干槽

→

第三烘干槽

→

下料。其中,药水浓度为4%~8%,药水槽温度为60

±

3℃,通用振子为1.0

±

0.1a,清洗时间为160s,烘干温度为140

±

20℃,烘干时间为160

±

30s。

86.s9,镀膜:对上述盖板玻璃原材进行镀膜处理,完成盖板玻璃加工。

87.具体来说,该镀膜步骤包括以下步骤:

88.s91,ar镀膜:对上述盖板玻璃原材进行ar镀膜增透射处理;

89.s92,af镀膜:对ar镀膜之后的盖板玻璃原材进行af镀膜处理,完成盖板玻璃加工。

90.s10,入库:对镀膜后的盖板玻璃进行性能和外形检测,并将合格品进行包装后入库。

91.根据本实施例提供的盖板玻璃的制备方法,采用化学抛光原理,并通过对盖板玻璃原材进行蚀刻等一系列工艺处理,这样不仅可以有效改善摄像头盖板玻璃产品砂边不良的现象,以及获得在直径1.0mm通孔处、9g钢球从30cm处自由落球不破的性能,而且可以提高可见光的透过率,使之更加适用于结构越来越复杂、性能要求越来越高的多摄盖板玻璃。

92.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1