一种改性钢渣脱硫灰混合料及其制备方法及胶凝材料与流程

1.本发明属于利用工业固体废物制备胶凝材料的技术领域,具体涉及一种改性钢渣脱硫灰混合料及其制备方法及胶凝材料。

背景技术:

2.在碳中和的目标和背景下,传统胶凝材料水泥行业的碳排放量将从2020年的13.75亿吨降低到2050年的2.42亿吨,行业面临巨大的碳减排压力,如何降低co2排放量是行业亟待解决的难题。

3.工业固废协同开发新型低碳胶凝材料可替代传统水泥,减少水泥熟料生产,降低co2排放,是水泥行业实现碳中和的重要举措之一。与此同时,我国固体废物面临产生强度高、利用不充分、存在较大的生态环境安全隐患等问题。因此,推进大宗固废综合利用对提高资源利用效率、改善环境质量、促进经济社会发展和全面绿色转型具有重要意义。

4.钢渣是钢铁行业在炼钢过程中产生的熔融渣,钢渣产量一般占粗钢产量的12~15%,据统计,我国2020年粗钢产量达到10.53亿吨,按照14%排渣量计算,2020年钢渣排放量高达1.47亿吨。然而,钢渣存在胶凝活性低,耐磨性差、体积稳定性不良等问题导致钢渣综合利用率较低,造成钢渣大量堆积,占用宝贵的土地资源,同时存在较大的环境风险。脱硫灰是半干法脱硫产生的固体粉体,据统计,我国将近900条燃煤机组及150余条烧结、球团采用半干法脱硫工艺。在生产运行过程中,每年要产生超过2000万吨的脱硫灰,脱硫灰主要成分是亚硫酸钙和硫酸钙,脱硫灰具有水化反应慢、稳定性差和氯离子含量高的缺点,导致大部分脱硫灰只能用于回填、堆存,占用土地资源,增加企业经营成本。

5.基于钢渣和脱硫灰存在的上述缺陷,现有的胶凝材料制备生产中,对钢渣及脱硫灰的利用率普遍偏低。此外,现有方法以两者为原料制备的胶凝材料的抗压强度也不够理想,特别是早期强度仍有待提高。

技术实现要素:

6.本发明的目的在于针对现有技术的不足之处,提供一种改性钢渣脱硫灰混合料及其制备方法,能够消除脱硫灰水化反应慢、稳定性差的问题,并提高钢渣废料在胶凝材料中的利用率,制备出早期强度更高的胶凝材料。

7.为解决上述技术问题,本发明采用如下技术方案:

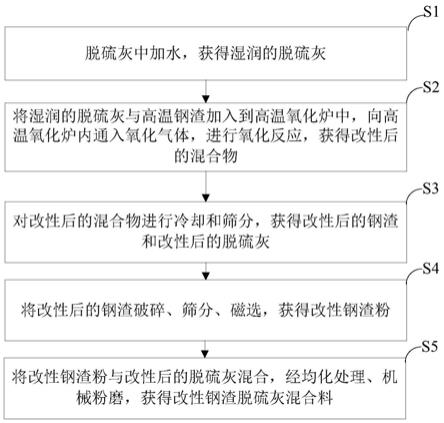

8.本发明第一方面提供了一种改性钢渣脱硫灰混合料的制备方法,包括以下步骤:

9.s1、向脱硫灰中加水,获得湿润的脱硫灰;

10.s2、将湿润的脱硫灰与高温钢渣加入到高温氧化炉中,向高温氧化炉内通入氧化气体,进行氧化反应,获得改性后的混合物;所述高温钢渣为炼钢产生的熔融渣,所述高温钢渣的温度为400~900℃;

11.s3、对改性后的混合物进行冷却和筛分,获得改性后的钢渣和改性后的脱硫灰;

12.s4、将改性后的钢渣破碎、筛分、磁选,获得改性钢渣粉;

13.s5、将改性钢渣粉与改性后的脱硫灰混合,经均化处理、机械粉磨,获得改性钢渣脱硫灰混合料。

14.在上述技术方案的基础上,在步骤s1中,所述向脱硫灰中加水,包括:向脱硫灰中加入占脱硫灰重量15~35wt%的水分。

15.在上述技术方案的基础上,在步骤s2中,所述高温钢渣与所述脱硫灰的质量比为1~2:1。

16.在上述技术方案的基础上,在步骤s2中,所述将湿润的脱硫灰与高温钢渣加入到高温氧化炉中,具体包括:先将一部分湿润的脱硫灰铺设于高温氧化炉底部,再向高温氧化炉内倒入高温钢渣;关闭高温氧化炉后,将另一部分湿润的脱硫灰从高温氧化炉的进料口喷洒至所述高温钢渣的表面。

17.在上述技术方案的基础上,在步骤s2中,所述氧化反应的时间为3~8h。

18.在上述技术方案的基础上,所述高温氧化炉设置有压力阀,所述压力阀用于当高温氧化炉内部压力超过2mpa时,对高温氧化炉进行泄压。

19.在上述技术方案的基础上,所述改性钢渣脱硫灰混合料的比表面积不低于400m2/kg。

20.本发明第二方面提供了一种基于第一方面所述的制备方法制备获得的改性钢渣脱硫灰混合料。

21.本发明第三方面提供了一种胶凝材料,所述胶凝材料按重量份数计,包括以下组分:如本发明第二方面所述的改性钢渣脱硫灰混合料100份,矿渣粉15

‑

35份,外加剂0.5

‑

5份。

22.在上述技术方案的基础上,所述外加剂为石灰、电石渣、飞灰或氯化钙中的一种或多种的组合。

23.与现有技术相比,本发明的有益效果为:

24.(1)本发明提供的改性钢渣脱硫灰混合料,通过将高温钢渣与脱硫灰进行高温氧化反应,实现对于钢渣和脱硫灰的同步改性。本发明利用高温钢渣在高温氧化炉内制造高温环境消除脱硫灰存在的水化反应慢、稳定性差的问题,将脱硫灰中的亚硫酸钙转化硫酸钙,降低脱硫灰处理成本,并提高脱硫灰的利用率。同时,湿润的脱硫灰中添加的水分能够提高钢渣的冷却强度,脱硫灰中的硫酸钙和氯盐又可以作为钢渣的激发剂,增加钢渣中矿物结构的不稳定性,显著提升钢渣的胶凝活性,进而提高钢渣粉在胶凝材料中的利用量。

25.(2)本发明所制备的改性钢渣脱硫灰混合料可以作为胶凝材料的主要材料(占比达70%以上),不仅降低胶凝材料的生产成本,而且实现工业固废的高效利用,有利于推广应用。与传统制备方法将钢渣粉、脱硫灰粉直接混合均匀制备的胶凝材料相比,由本发明制备的改性钢渣脱硫灰混合料所制备的胶凝材料,早期强度较前者提高70%以上,后期强度提高20%以上,综合性能更优。

附图说明

26.图1为本发明提供的一种改性钢渣脱硫灰混合料的制备方法的流程图。

具体实施方式

27.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

29.下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

30.本发明提供了一种改性钢渣脱硫灰混合料的制备方法,包括以下步骤:

31.s1、脱硫灰中加水,获得湿润的脱硫灰;

32.s2、将湿润的脱硫灰与高温钢渣加入到高温氧化炉中,向高温氧化炉内通入氧化气体,进行氧化反应,获得改性后的混合物;所述高温钢渣为炼钢产生的熔融渣,所述高温钢渣的温度为400~900℃;

33.s3、对改性后的混合物进行冷却和筛分,获得改性后的钢渣和改性后的脱硫灰;

34.s4、将改性后的钢渣破碎、筛分、磁选,获得改性钢渣粉;

35.s5、将改性钢渣粉与改性后的脱硫灰混合,经均化处理、机械粉磨,获得改性钢渣脱硫灰混合料。

36.本发明采取上述制备方法,制备获得改性钢渣脱硫灰混合料,是基于以下原理:

37.一方面,炼钢产生的熔融渣温度在400~900℃,利用高温的钢渣在高温氧化炉内制造高温氧化反应的环境,将脱硫灰中的亚硫酸钙转化为硫酸钙,消除了脱硫灰存在的稳定性差的问题,提高胶凝材料的早期强度。另一方面,湿润的脱硫灰内添加的水分能够提高冷却强度,增加钢渣中矿物结构的不稳定性,并抑制钢渣中的β

‑

c2s晶型转变为γ

‑

c2s而失去水化活性,进而提高钢渣的潜在活性;此外,在碱性条件下,脱硫灰中的氯离子与钢渣中的钙离子形成氯化钙,能够进一步激发钢渣的潜在活性,提高钢渣在胶凝材料中的利用率。

38.更进一步的,本发明将炼钢产生的高温熔融渣直接利用,不需要额外增加热源,节约能源,将资源的充分利用,也更符合碳中和的背景目标。

39.在一些优选的实施方式中,在步骤s1中,所述向脱硫灰中加水,包括:向脱硫灰中加入占脱硫灰重量15~35wt%的水分。加水后的脱硫灰能够保持湿润的状态,脱硫灰粉体会在水分的中作用下形成脱硫灰团粒。该操作一方面能够避免脱硫灰倾倒过程中形成扬尘;另一方面,可以提高钢渣的冷却强度,提升钢渣的胶凝活性。优选地,加水量为20~30wt%,更优选的,加水量为25wt%。

40.在一些优选的实施方式中,在步骤s2中,所述高温钢渣与所述脱硫灰的质量比为1~2:1。更优选地,所述高温钢渣与所述脱硫灰的质量比为2:1。与传统制备方案相比,本发明的钢渣利用率更高,能够避免钢渣大量堆积对土地资源的造成的浪费,并降低高温钢渣存放所过程中的环境风险。

41.在一些优选的实施方式中,在步骤s2中,所述将湿润的脱硫灰与高温钢渣加入到高温氧化炉内,具体包括:先将一部分湿润的脱硫灰铺设于高温氧化炉底部,再向高温氧化炉内倒入高温钢渣;关闭高温氧化炉后,将另一部分湿润的脱硫灰从高温氧化炉的进料口喷洒至高温钢渣表面。在本发明中,将投入高温氧化炉内的脱硫灰分为两部分,第一部分铺

设于高温氧化炉底部,另一部分脱硫灰在高温钢渣倾倒后,以喷洒的方式铺设于高温钢渣表面。这样的投料方式,既能够确保脱硫灰与钢渣的充分接触,有助于提升改性效果;又能在高温钢渣倾倒过程中,对高温氧化炉进行保护。

42.在一些优选的实施方式中,在步骤s2中,所述氧化反应的时间为3~8h。

43.进一步的,在步骤s2中,所述氧化气体为氧气

‑

空气的混合气体,混合气体的通入量为5~15nm3。优选地,混合气体中氧气的含量为20~60%。

44.在一些优选的实施方式中,所述高温氧化炉设置有压力阀,所述压力阀用于当高温氧化炉内部压力超过2mpa时,对高温氧化炉进行泄压。具体地,当压力阀检测到内部蒸汽压力超过2mpa时,会自动释放压力;当压力低于或等于2mpa时,压力阀会自动关闭。压力阀的设置能够确保氧化反应安全、顺利的进行。

45.在一些优选的实施方式中,在步骤s3中,对改性后的混合物进行冷却是指将改性后的混合物冷却至100℃以下。由于脱硫灰与钢渣颗粒粒径大小存在差异,很容易通过筛分操作实现改性后的钢渣与改性后的脱硫灰的分离。将分离后的钢渣进行破碎、筛分、磁选工艺处理后,再与改性的脱硫灰均化处理,经机械粉磨处理工序制备,即可改性钢渣脱硫灰混合料。

46.在一些优选的实施方式中,所述改性钢渣脱硫灰混合料的比表面积不低于400m2/kg。

47.本发明还提供了一种基于上述制备方法制备获得的改性钢渣脱硫灰混合料。

48.本发明还提供了一种胶凝材料,按重量份数计,所述胶凝材料包括以下组分:上述的改性钢渣脱硫灰混合料100份;矿渣粉15~35份;外加剂0.5~5份。

49.进一步的,所述矿渣粉为工业固废矿渣粉,所述外加剂为石灰、电石渣、飞灰或氯化钙中的一种或多种的组合。在胶凝材料中添加0.5~5份的外加剂,能够促进胶凝材料中亚稳定状态的矿物相结构发生解聚形成无定形态的单聚物释放到溶液中,与溶液中钙、氯活性离子形成中间络合物进行聚合,迅速形成高聚物和复盐矿物相如水化硅酸钙、水化氯铝酸钙、钙矾石、水化铝酸钙等水化产物,从而提高胶凝材料水化程度,呈现出良好的力学强度。

50.下面将结合实施例、对比例及实验数据对本技术提供的一种改性钢渣脱硫灰混合料的制备方法进行详细说明。

51.实施例1

52.向脱硫灰中加25wt%的水分,获得湿润的脱硫灰。将一部分湿润的脱硫灰设在高温氧化炉底部,再将900℃的高温钢渣倒入高温氧化炉中,关闭高温氧化炉,通过炉上面的进料口将另一部分湿润的脱硫灰均匀喷洒到高温钢渣的表面,向高温氧化炉中通入5nm3的氧气

‑

空气混合气体,进行氧化反应,获得改性后的混合物。高温氧化炉内,高温钢渣与脱硫灰的质量比为2:1,氧化反应的时间为5h。

53.将改性后的混合物冷却至100℃以下,通过筛分机筛分改性后的钢渣和改性后的脱硫灰。改性后的钢渣经过破碎、筛分、磁选工艺处理后,获得改性钢渣粉。将改性钢渣粉与改性后脱硫灰均化处理,经机械粉磨处理工序制备改性钢渣脱硫灰混合料,混合料比表面积不低于400m2/kg。

54.向改性钢渣脱硫灰混合料中加入35wt%的高活性工业固废矿渣粉和3wt%的外加

剂(石灰、电石渣、飞灰、氯化钙混合制成),混合均匀,制备获得改性钢渣脱硫灰基胶凝材料。

55.实施例2

56.向脱硫灰中加35wt%的水分,获得湿润的脱硫灰。将一部分湿润的脱硫灰设在高温氧化炉底部,再将600℃的高温钢渣倒入高温氧化炉中,关闭高温氧化炉,通过炉上面的进料口将另一部分湿润的脱硫灰均匀喷洒到高温钢渣的表面,向高温氧化炉中通入10nm3的氧气

‑

空气混合气体,进行氧化反应,获得改性后的混合物。高温氧化炉内,高温钢渣与脱硫灰的质量比为1:1,氧化反应的时间为8h。

57.将改性后的混合物冷却至100℃以下,通过筛分机筛分改性后的钢渣和改性后的脱硫灰。改性后的钢渣经过破碎、筛分、磁选工艺处理后,获得改性钢渣粉。将改性钢渣粉与改性后脱硫灰均化处理,经机械粉磨处理工序制备改性钢渣脱硫灰混合料,混合料比表面积不低于400m2/kg。

58.向改性钢渣脱硫灰混合料中加入15wt%的高活性工业固废矿渣粉和2wt%的外加剂(石灰、电石渣、飞灰、氯化钙混合制成),混合均匀,制备获得改性钢渣脱硫灰基胶凝材料。

59.实施例3

60.向脱硫灰中加15wt%的水分,获得湿润的脱硫灰。将一部分湿润的脱硫灰设在高温氧化炉底部,再将400℃的高温钢渣倒入高温氧化炉中,关闭高温氧化炉,通过炉上面的进料口将另一部分湿润的脱硫灰均匀喷洒到高温钢渣的表面,向高温氧化炉中通入15nm3的氧气

‑

空气混合气体,进行氧化反应,获得改性后的混合物。高温氧化炉内,高温钢渣与脱硫灰的质量比为1.5:1,氧化反应的时间为6h。

61.将改性后的混合物冷却至100℃以下,通过筛分机筛分改性后的钢渣和改性后的脱硫灰。改性后的钢渣经过破碎、筛分、磁选工艺处理后,获得改性钢渣粉。将改性钢渣粉与改性后脱硫灰均化处理,经机械粉磨处理工序制备改性钢渣脱硫灰混合料,混合料比表面积不低于400m2/kg。

62.向改性钢渣脱硫灰混合料中加入25wt%的高活性工业固废矿渣粉和0.5wt%的外加剂(石灰、电石渣、飞灰、氯化钙混合制成),混合均匀,制备获得改性钢渣脱硫灰基胶凝材料。

63.实施例4

64.在实施例1的基础上,将湿润的脱硫灰分两部分加入高温氧化炉中的方式,调整为:将所有的湿润的脱硫灰一次性加入高温氧化炉内,再向高温氧化炉内投入高温钢渣,其他条件不变。

65.实施例5

66.在实施例1的基础上,将钢渣、脱硫灰的质量比调整为0.5:1,其他条件不变。

67.实施例6

68.在实施例1的基础上,将钢渣、脱硫灰的质量比调整为2.5:1,,其他条件不变。

69.实施例7

70.在实施例1的基础上,将向脱硫灰中加25wt%的水分调整为:加入10wt%的水分,获得湿润的脱硫灰,其他条件不变。

71.实施例8

72.在实施例1的基础上,将向脱硫灰中加25wt%的水分调整为:加入40wt%的水分,获得湿润的脱硫灰,其他条件不变。

73.对比例1

74.采用常规的胶凝材料制备方法,将钢渣、脱硫灰按照2:1的质量比混合,获得钢渣脱硫灰混合物;向钢渣脱硫灰混合物中加入35wt%的高活性工业固废矿渣粉和3wt%的外加剂(石灰、电石渣、飞灰、氯化钙混合制成),混合均匀,制备获得胶凝材料。

75.对比例2

76.采用常规的胶凝材料制备方法,将钢渣、脱硫灰按照1:1的质量比混合,获得钢渣脱硫灰混合物;向钢渣脱硫灰混合物中加入15wt%的高活性工业固废矿渣粉和2wt%的外加剂(石灰、电石渣、飞灰、氯化钙混合制成),混合均匀,制备获得胶凝材料。

77.对比例3

78.采用常规的胶凝材料制备方法,将钢渣、脱硫灰按照1.5:1的质量比混合,获得钢渣脱硫灰混合物;向钢渣脱硫灰混合物中加入25wt%的高活性工业固废矿渣粉和0.5wt%的外加剂(石灰、电石渣、飞灰、氯化钙混合制成),混合均匀,制备获得胶凝材料。

79.实验数据

80.对实施例1

‑

8及对比例1

‑

3制备获得的改性钢渣脱硫灰基胶凝材料(或胶凝材料)分别进行抗压强度测试,测试结果如下表1所示:

81.表1

[0082][0083]

由上表可知,

[0084]

实施例1

‑

3采用本发明提供的制备方法制备获得的改性钢渣脱硫灰基胶凝材料,与对比例1

‑

3采用传统方法制备获得的胶凝材料相比,3d的抗压强度分别提高了84.77%、75.63%和108.61%;28d的抗压强度分别提高了19.46%、22.05%和21.03%。

[0085]

实施例4在实施例1的基础上,将两步加入湿润的脱硫灰的加料方式调整为一次性加入,与实施例1的数据相比,实施例4的3d抗压强度降低了2.90mpa,28d抗压强度降低了4.81mpa。这说明,实施例1采取分两步加入湿润的脱硫灰的方式,更有利于脱硫灰与高温钢渣充分反应,进而获得更好的改性效果。

[0086]

实施例5和6,将实施例1中高温钢渣与湿润的脱硫灰的质量比分别调整为0.5:1和2.5:1;实施例7和8,将实施例1中,向脱硫灰中加水的量分别调整为10wt%和40wt%。实施例5

‑

8的抗压性能测试结果虽然较对比文件1的传统方法制备的胶凝材料均有不同程度的提升,但均不及实施例1的性能水平。这说明,高温钢渣与湿润的脱硫灰的质量比、以及湿润的脱硫灰中的含水量均是决定胶凝材料性能的重要因素。将高温钢渣与湿润的脱硫灰的质量比控制在1~2:1,将脱硫灰的加水量控制为15~35wt%,能够进一步提升胶凝材料的抗压性能。

[0087]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1