二氧化硅微球及其制备方法与流程

1.本发明涉及微球技术领域,特别是涉及一种二氧化硅微球及其制备方法。

背景技术:

2.当前,二氧化硅微球因其本身的优良的物理和化学性质在光子晶体、光散射剂、催化剂载体、生物样品的分离纯化等方面有着非常广泛的用途。自1968年及其合作伙伴发表在醇氨溶液中通过四乙氧基硅烷水解缩合制备单分散的二氧化硅微球的工作后,吸引了大量研究者从事溶胶

‑

凝胶法制备单分散二氧化硅微球的研究,极大推动了二氧化硅微球材料的发展和应用。但这种“法”在合成粒径在几百纳米的二氧化硅微球时表现优异,却很难合成粒径在微米级的单分散二氧化硅微球。

3.而微米级单分散二氧化硅微球在许多高科技领域发挥着重要作用。例如,在色谱分离领域,超高效液相色谱柱填料一般使用亚2μm表面多孔单分散二氧化硅微球,以这种单分散的二氧化硅微球作为色谱柱填料大大提高了液相色谱的分离度、分析速度和检测灵敏度;在液晶显示面板领域,我国的出货量稳居世界第一,微米级单分散的二氧化硅微球常常作为面板中的关键材料——间隔物微球;在计量领域,微米级单分散二氧化硅作为标准颗粒比相应有机聚合物标准颗粒具有更好的抗菌性和更低的溶胀率。

4.传统的化学合成微米级二氧化硅微球的方法主要有种子生长法、溶胶

‑

凝胶法、乳状液法等。其中,专利cn01913612a公布了通过种子法制备微米二氧化硅微球的方法,其具体做法为:将单分散sio2种子、nh3h2o和低碳醇混合配成种子液,然后加入nh3/h2o/低碳醇溶液和正硅酸乙酯(teos)/低碳醇溶液进行反应,使teos水解生成的sio2在sio2种子外表面上生长,且在反应的同时进行机械搅拌和超声处理;待sio2微球生长成所需粒径的微球后,停止加料,并继续反应直到teos完全水解;反应结束后,将反应液离心水洗得到微米sio2微球。但该方法耗时较长,条件难以控制,并且需要使用大量有机溶剂,无法大量制备。专利cn107298446b公开了一种高纯微米级球形二氧化硅微粉的制备方法,首先制备一种含硅前驱体溶胶,再将所述含硅前驱体溶胶加入到含有乳化剂的油相中并搅拌得到混合溶液,最后将碱性催化剂加入至所述混合溶液中,静置陈化后得到二氧化硅微球。该发明的制备方法操作简单,制备过程中的产物易处理,但所得到的二氧化硅微球粒径分布非常宽,在0.3μm~40μm范围,限制了其在很多领域的应用。专利cn104030302b公开的油包水乳化法(w/o),用大量易燃易爆的有机溶剂作为反应介质,对人体和环境都有一定的危害,混合向硅酸钠溶液中,滴加酸进行沉淀反应,经过滤、烘干、粉碎、煅烧即得sio2粉末,沉淀生成速度较快,但反应不易控制,且金属含量容易超标。

5.综上所述,传统的微米级二氧化硅微球的制备方法中存在着耗时长、反应条件难以控制、得到的微球粒径不均一、大量使用有机溶剂、无法规模化制备等不同的问题,不利于广泛应用。

技术实现要素:

6.针对传统制备方法的不足,本发明的目的在于提供一种简单易行、环境友好、粒径高度单分散性并可规模化生产的微米级二氧化硅微球的制备方法。为达此目的,本发明采用以下技术方案:

7.一种二氧化硅微球的制备方法,包括如下步骤:

8.将有机硅烷和水混合,并在55℃~80℃的温度条件下进行水解反应,充分反应之后得到硅醇水溶液;

9.向所述硅醇水溶液中加入碱溶液,充分反应之后得到含有聚倍半硅氧烷微球的分散液;以及

10.收集所述含有聚倍半硅氧烷微球的分散液中的聚倍半硅氧烷微球,对所述聚倍半硅氧烷微球在600℃~800℃的温度条件下进行热处理,以除去有机基团,得到二氧化硅微球。

11.在一个可行的实现方式中,所述有机硅烷具有通式r1si(or2)3;其中,r1选自:ch3‑

、ch3ch2‑

、ch3ch2ch2‑

、ch2=ch

‑

、c6h5‑

、c8h

17

‑

、nh2(ch2)3‑

或者sh(ch2)3‑

;r2选自:ch3‑

或者ch3ch2‑

。

12.在一个可行的实现方式中,将有机硅烷和水混合的操作中,还可以加入酸或者酸溶液混匀,以加速有机硅烷的水解;

13.所述酸或者所述酸溶液中的酸选自hcl、h2so4、hbr、hno3和h3po4中的至少一种。

14.在一个可行的实现方式中,将有机硅烷和水混合进行水解反应的温度为55℃~70℃。

15.在一个可行的实现方式中,将有机硅烷和水混合进行水解反应的温度为55℃、65℃或者70℃。

16.在一个可行的实现方式中,所述有机硅烷和水的混合溶液中,所述有机硅烷的质量分数为5%~35%。

17.在一个可行的实现方式中,所述碱溶液选自naoh溶液、koh溶液和nh3h2o溶液中的至少一种。

18.在一个可行的实现方式中,对所述聚倍半硅氧烷微球在600℃~800℃的温度条件下进行热处理的操作为:将所述聚倍半硅氧烷微球在600℃~800℃的温度条件下煅烧1h~2h,煅烧的气氛为空气流。

19.相应地,本发明还提供了一种二氧化硅微球,采用上述任一的二氧化硅微球的制备方法制备得到。

20.在一个可行的实现方式中,所述二氧化硅微球的直径为1μm~10μm。

21.实施本发明,具有如下有益效果:

22.(1)本发明技术方案的二氧化硅微球的制备方法,采用有机硅烷制备微米级的聚倍半硅氧烷微球,再通过热处理制备微米级二氧化硅微球,制备方法简单易行,避免了传统制备方法耗时长、条件不易控制、易团聚的缺点;

23.(2)本发明技术方案的二氧化硅微球的制备方法,通过有机硅烷水解后生成的有机硅醇溶液缩合可方便的制备微米级、粒径高度均一的聚倍半硅氧烷微球,热处理除去有机基团得到的二氧化硅微球仍然保持着粒径的高度均一性,具有高度单分散性;

24.(3)本发明技术方案的二氧化硅微球的制备方法,制备的二氧化硅微球的粒径调节可控;通过有机硅烷在反应体系的物料比、碱溶液的加入量以及反应温度等条件可调节生成的聚倍半硅氧烷微球的粒径,从而调节二氧化硅微球的粒径;经过测试验证,在保持其它反应条件不变的情况下,有机硅烷量越大、碱溶液加入量越小、反应温度越低,最终得到的微球粒径越大;

25.(4)本发明技术方案的二氧化硅微球的制备方法,完全不使用有机溶剂,或只使用极少量有机溶剂,环境友好,避免了对环境和人体健康的破坏;

26.(5)本发明技术方案的二氧化硅微球的制备方法,易于大规模化批量生产,具有良好的应用及工业化生产前景。

附图说明

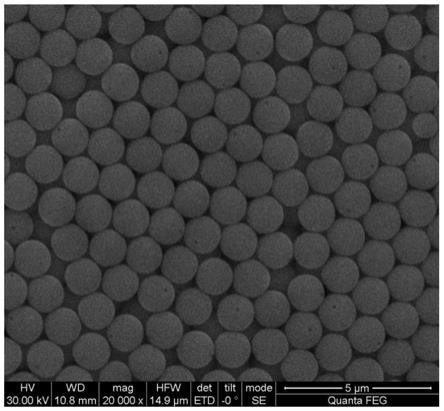

27.图1是本发明实施例1得到的二氧化硅微球的扫描电镜(sem)图;

28.图2是本发明实施例2得到的二氧化硅微球的扫描电镜(sem)图;

29.图3是本发明实施例3得到的二氧化硅微球的扫描电镜(sem)图;

30.图4是本发明实施例4得到的二氧化硅微球的扫描电镜(sem)图;

31.图5是本发明实施例5得到的二氧化硅微球的扫描电镜(sem)图;

32.图6是本发明对比例1得到的二氧化硅微球的扫描电镜(sem)图。

具体实施方式

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.本发明一实施方式的二氧化硅微球的制备方法,包括如下步骤:

36.s10、将有机硅烷和水混合,并在55℃~80℃的温度条件下进行水解反应,充分反应之后得到硅醇水溶液。

37.步骤s10中,有机硅烷和水混合之后,有机硅烷发生水解反应,由最初的油水两相状态逐渐转化为均一的硅醇水溶液。其中,反应温度为55℃~80℃,与常温相比,反应温度较高能够增加最终产物二氧化硅微球的致密性和强度,从而减少后续热处理时出现微球表面粗糙、微球收缩率不同等问题,以保证制备的微米级二氧化硅微球表面光滑、粒径高度均一。

38.在一个可行的实现方式中,有机硅烷具有通式r1si(or2)3;其中,r1选自:ch3‑

、ch3ch2‑

、ch3ch2ch2‑

、ch2=ch

‑

、c6h5‑

、c8h

17

‑

、nh2(ch2)3‑

或者sh(ch2)3‑

;r2选自:ch3‑

或者ch3ch2‑

。

39.较优地,通式r1si(or2)3中,r1选自:ch3‑

、ch3ch2‑

或者ch2=ch

‑

。这几种有机硅烷水

解生成硅醇的速度较快,缩合时易成球形,且得到微球的粒径均一度高。

40.在一个可行的实现方式中,将有机硅烷和水混操作中,还可以加入酸或者酸溶液混匀以加速有机硅烷的水解。其中,酸或者酸溶液能够起到催化水解作用,提高有机硅烷水解反应的速率。

41.在一个可行的实现方式中,酸或者酸溶液中的酸选自hcl、h2so4、hbr、hno3和h3po4中的至少一种。其中,酸或者酸溶液中的酸优选为h2so4,硫酸的挥发性小,对操作者的刺激性小。酸溶液的浓度优选为0.5m。

42.在一个可行的实现方式中,将有机硅烷和水混合进行水解反应的温度为55℃~70℃。在此反应温度范围内,可以加快硅烷水解速度,并使得到的聚倍半硅氧烷微球有一定的致密性和强度。

43.在一个可行的实现方式中,将有机硅烷和水混合进行水解反应的温度为55℃、65℃或者70℃。

44.在一个可行的实现方式中,有机硅烷和水的混合溶液中,有机硅烷的质量分数为5%~35%。

45.需要说明的是,步骤s10中,还可以加入一些其他的反应助剂,例如表面活性剂等。

46.s20、向步骤s10得到的硅醇水溶液中加入碱溶液,充分反应之后得到含有聚倍半硅氧烷微球的分散液。

47.步骤s20中,向步骤s10得到的硅醇水溶液中加入碱溶液的目的是引发硅醇的缩合反应,从而生成微米级单分散的聚倍半硅氧烷微球。

48.在一个可行的实现方式中,调节硅醇水溶液的ph值至碱性的操作为:在搅拌过程中,向硅醇水溶液中快速加入碱溶液。其中,搅拌过程为剧烈机械搅拌,快速加入碱溶液之后,能够使步骤s10得到的硅醇水溶液中的硅醇迅速发生缩合反应生成微米级单分散的聚倍半硅氧烷微球。

49.在一个可行的实现方式中,碱溶液选自naoh溶液、koh溶液和nh3h2o溶液中的至少一种。其中,碱溶液的浓度优选为1m。此外,步骤s20中,硅醇水溶液中的水的质量与加入的碱溶液的质量的比值优选为500:1~150:1。

50.s30、收集步骤s20得到的含有聚倍半硅氧烷微球的分散液中的聚倍半硅氧烷微球,对聚倍半硅氧烷微球在600℃~800℃的温度条件下进行热处理,以除去有机基团,得到二氧化硅微球。

51.步骤s30中,对聚倍半硅氧烷微球在600℃~800℃的温度条件下进行热处理的目的是除去聚倍半硅氧烷微球的有机基团,从而得到高度单分散的微米级二氧化硅微球。

52.在一个可行的实现方式中,对聚倍半硅氧烷微球在600℃~800℃的温度条件下进行热处理的操作为:将聚倍半硅氧烷微球在600℃~800℃的温度条件下煅烧1h~2h,煅烧的气氛为空气流。

53.相应地,本发明还提供了一种二氧化硅微球,采用上述任一的二氧化硅微球的制备方法制备得到。采用上述制备方法得到的二氧化硅微球的粒径为微米级。此外,本发明技术方案的二氧化硅微球为实心无孔微球。

54.在一个可行的实现方式中,二氧化硅微球的直径为1μm~10μm。

55.实施本发明,具有如下有益效果:

56.(1)本发明技术方案的二氧化硅微球的制备方法,采用有机硅烷制备微米级的聚倍半硅氧烷微球,再通过热处理制备微米级二氧化硅微球,制备方法简单易行,避免了传统制备方法耗时长、条件不易控制、易团聚的缺点;

57.(2)本发明技术方案的二氧化硅微球的制备方法,通过有机硅烷水解后生成的有机硅醇溶液缩合可方便的制备微米级、粒径高度均一的聚倍半硅氧烷微球,热处理除去有机基团得到的二氧化硅微球仍然保持着粒径的高度均一性,具有高度单分散性;

58.(3)本发明技术方案的二氧化硅微球的制备方法,制备的二氧化硅微球的径调节可控;通过有机硅烷在反应体系的物料比、碱溶液的加入量以及反应温度等条件可调节生成的聚倍半硅氧烷微球的粒径,从而调节二氧化硅微球的粒径;经过测试验证,在保持其它反应条件不变的情况下,有机硅烷量越大、碱溶液加入量越小、反应温度越低,最终得到的微球粒径越大;

59.(4)本发明技术方案的二氧化硅微球的制备方法,完全不使用有机溶剂,或只使用极少量有机溶剂,环境友好,避免了对环境和人体健康的破坏;

60.(5)本发明技术方案的二氧化硅微球的制备方法,易于大规模化批量生产,具有良好的应用及工业化生产前景。

61.以下为具体实施例部分(以下实施例如无特殊说明,则不含有除不可避免的杂质以外的其它未明确指出的组分)。

62.实施例1

63.在500ml的三口圆底烧瓶中加入300g去离子水、0.15g 0.5m的h2so4溶液、0.7g表面活性剂吐温20和75g甲基三甲氧基硅烷。将烧瓶置于水浴中,在机械搅拌下升温至70℃,并在该温度下维持搅拌1h,得到硅醇水溶液。

64.随后,向烧瓶中快速加入1.2g 1m的naoh溶液,继续反应1h,得到含有聚倍半硅氧烷微球的分散液。

65.待含有聚倍半硅氧烷微球的分散液的温度降至室温,通过离心分离生成的聚甲基倍半硅氧烷微球,并通过离心分离

‑

振荡分散

‑

离心分离的方式用去离子水清洗3次,再用乙醇清洗1次。清洗完毕,将有机硅微球平铺于陶瓷托盘,置于马弗炉中先于60℃下干燥1h,以除去清洗时残留的乙醇,再将温度升高到800℃并维持1h。在煅烧过程中聚甲基倍半硅氧烷微球中的甲基被挥发掉,得到纯sio2微球。

66.对实施例1制得的二氧化硅微球进行扫描电镜表征,得到图1。由图1可以看出,实施例1制得的二氧化硅微球的粒径为1.3μm,粒径具有高度的单分散性。

67.实施例2

68.在500ml的三口圆底烧瓶中加入300g去离子水、0.15g 0.5m的h2so4溶液、80g甲基三甲氧基硅烷。将烧瓶置于水浴中,在机械搅拌下升温至70℃,并在该温度下维持搅拌1h,得到硅醇水溶液。

69.随后,向烧瓶中快速加入1.2g 1m的naoh溶液,继续反应1h,得到含有聚倍半硅氧烷微球的分散液。

70.待含有聚倍半硅氧烷微球的分散液的温度降至室温,通过离心分离生成的聚甲基倍半硅氧烷微球,并通过离心分离

‑

振荡分散

‑

离心分离的方式用去离子水清洗3次,再用乙醇清洗1次。清洗完毕,将有机硅微球平铺于陶瓷托盘,置于马弗炉中先于60℃下干燥1h,以

除去清洗时残留的乙醇,再将温度升高到800℃并维持1h。在煅烧过程中聚甲基倍半硅氧烷微球中的甲基被挥发掉,得到纯sio2微球。

71.对实施例2制得的二氧化硅微球进行扫描电镜表征,得到图2。由图2可以看出,实施例2制得的二氧化硅微球的粒径为1.6μm,粒径具有高度的单分散性。

72.实施例3

73.在500l的三口圆底烧瓶中加入300g去离子水、0.1g 0.5m的h2so4溶液、70g乙烯基三甲氧基硅烷。将烧瓶置于水浴中,在机械搅拌下升温至55℃,并在该温度下维持搅拌1h,得到硅醇水溶液。

74.随后,向烧瓶中快速加入0.6g 1m的naoh溶液,继续反应1h,得到含有聚倍半硅氧烷微球的分散液。

75.待含有聚倍半硅氧烷微球的分散液温度降至室温,通过离心分离生成的聚乙烯基倍半硅氧烷微球,并通过离心分离

‑

振荡分散

‑

离心分离的方式用去离子水清洗3次,再用乙醇清洗1次。清洗完毕,将有机硅微球平铺于陶瓷托盘,置于马弗炉中先于60℃下干燥1h,以除去清洗时残留的乙醇,再将温度升高到600℃并维持2h。在煅烧过程中聚乙烯基倍半硅氧烷微球中的乙烯基被挥发掉,得到纯sio2微球。

76.对实施例3制得的二氧化硅微球进行扫描电镜表征,得到图3。由图3可以看出,实施例3制得的二氧化硅微球的粒径为2.1μm,粒径具有高度的单分散性。

77.实施例4

78.在1l的三口圆底烧瓶中加入300g去离子水、75g甲醇、0.1g 0.5m h2so4溶液、20g甲基三甲氧基硅烷和60g苯基三甲氧基硅烷。将烧瓶置于水浴中,在机械搅拌下升温至55℃,并在该温度下维持搅拌1h,得到硅醇水溶液。

79.随后,向烧瓶中快速加入1.5g 1m的naoh溶液,继续反应1h,得到含有聚倍半硅氧烷微球的分散液。

80.待含有聚倍半硅氧烷微球的分散液温度降至室温,通过离心分离生成的同时聚有苯基和甲基的聚倍半硅氧烷微球,并通过离心分离

‑

振荡分散

‑

离心分离的方式用去离子水清洗3次,再用乙醇清洗1次。清洗完毕,将有机硅微球平铺于陶瓷托盘,置于马弗炉中先于60℃下干燥1h,以除去清洗时残留的乙醇,再将温度升高到600℃并维持2h。在煅烧过程中聚倍半硅氧烷微球中的苯基和甲基被挥发掉,得到纯sio2微球。

81.对实施例4制得的二氧化硅微球进行扫描电镜表征,得到图4。由图4可以看出,实施例4制得的二氧化硅微球的粒径为3.5μm,粒径具有高度的单分散性。

82.实施例5

83.在50l的玻璃反应釜中加入30kg去离子水、10g 0.5m的h2so4溶液、3kg甲基三甲氧基硅烷。在机械搅拌下反釜中液体升温至65℃,并在该温度下维持搅拌1h,得到硅醇水溶液。

84.随后,向反应釜中快速加入63g 1m的naoh溶液,继续反应1h,得到含有聚倍半硅氧烷微球的分散液。

85.待含有聚倍半硅氧烷微球的分散液温度降至室温,通过离心分离生成的聚甲基倍半硅氧烷微球,并通过离心分离

‑

振荡分散

‑

离心分离的方式用去离子水清洗3次,再用乙醇清洗1次。清洗完毕,取一部分聚甲基倍半硅氧烷微球平铺于陶瓷托盘,置于马弗炉中先于

60℃下干燥1h,以除去清洗时残留的乙醇,再将温度升高到600℃并维持2h。在煅烧过程中聚甲基倍半硅氧烷微球中的甲基被挥发掉,得到纯sio2微球。

86.对实施例5制得的二氧化硅微球进行扫描电镜表征,得到图5。由图5可以看出,实施例5制得的二氧化硅微球的粒径为2.0μm,粒径具有高度的单分散性。

87.对比例1

88.在500ml的三口圆底烧瓶中加入300g去离子水、0.15g 0.5m的h2so4溶液、80g甲基三甲氧基硅烷。将烧瓶在室温下搅拌1h,得到硅醇水溶液。

89.随后,向烧瓶中快速加入1.2g 1m的naoh溶液,继续反应1h,得到含有聚倍半硅氧烷微球的分散液。

90.待含有聚倍半硅氧烷微球的分散液温度降至室温,通过离心分离生成的聚甲基倍半硅氧烷微球,并通过离心分离

‑

振荡分散

‑

离心分离的方式用去离子水清洗3次,再用乙醇清洗1次。清洗完毕,将有机硅微球平铺于陶瓷托盘,置于马弗炉中先于60℃下干燥1h,以除去清洗时残留的乙醇,再将温度升高到800℃并维持1h。在煅烧过程中聚甲基倍半硅氧烷微球中的甲基被挥发掉,得到纯sio2微球。

91.对对比例1制得的二氧化硅微球进行扫描电镜表征,得到图6。由图6可以看出,对比例1制得的二氧化硅微球的粒径为1.75μm,粒径并不很均一,有一定的分布。

92.将对比例1与实施例2进行对比,对比例1与实施例2的区别在于,甲基三甲氧基硅烷的水解温度为室温。测试结果表明,实施例2得到的二氧化硅微球的粒径高度均一,而对比例1的二氧化硅微球的粒径并不很均一,这表明在室温下水解、缩合后煅烧无法得到粒径高度均一的单分散二氧化硅微球。

93.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

94.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1