一种改性氧化亚硅及其制备方法和用途与流程

1.本发明属于硅材料的制备改性领域,具体涉及一种改性氧化亚硅、其制备方法和用途。

背景技术:

2.目前,资源、能源与环境问题日益严重,探索绿色可持续的清洁能源是重中之重。现如今,使用更加清洁、环保的二次电池来储存“水能、风能、太阳能与潮汐能”产生的能量被认为是解决这些问题的有效途径。作为二次电池的一种,锂离子电池由于具有高电压、高能量密度、长循环寿命等优势被广泛应用。

3.在锂离子电池领域中,石墨材料由于具有优异的循环稳定性和导电性,成为应用最为广泛的负极材料,但是石墨类负极材料的理论容量仅为372ma

·

h

·

g

‑1,已经不能满足高能量密度锂离子电池应用领域的需求,而且随着社会的发展和锂离子电池应用领域的拓展,开发出具有更高比容量的负极材料变得极为重要。

4.近年来,氧化亚硅(sio

x

)已经不单单应用在光学镀膜、食品包装与精密电子领域,随着二次电池技术的更新发展,氧化亚硅材料在二次电池领域的作用也逐步凸显了出来。

5.sio

x

具有极高的理论容量和低的脱嵌锂电位,是目前公认最有前景的负极材料之一,但是该材料应用过程中面临严重的缺陷:电导率极差严重影响电池的倍率性能;脱嵌锂过程中面临严重的体积膨胀问题,导致电极材料脱落和粉化,电池容量急剧衰退。

6.而利用掺杂元素的特性针对性地对材料进行改性,使掺杂元素在氧化亚硅中均匀分布,有利于材料相互之间发生协同作用,针对性地缓解其自身缺陷,提高自身应用价值。改性氧化亚硅材料应用场景多样,市场需求旺盛,但现有改性氧化亚硅制备技术无法满足工业化大规模生产。受限于高温真空下,材料反应为固相反应,材料之间的接触状态各不相同,严重影响了材料的产率与产量。不仅如此,反应速率的变化也进一步影响了材料中掺杂元素的均匀性。

7.因此,本领域亟需开发一种能更加适合规模化产业生产,反应迅速稳定,掺杂元素分散更均匀的氧化亚硅中的制备方法,进而希望能够进一步提高氧化亚硅材料的应用能力。

技术实现要素:

8.针对现有技术的不足,本技术目的之一是提供一种改性氧化亚硅的制备方法,所述方法包括如下步骤:(1)提供硅原料,并对所述硅原料进行表面氧化,获得表面具有硅氧化层的改性硅;(2)将待掺杂元素的原料与所述改性硅混合,并进行预反应,得到前驱体;(3)将所述前驱体置于真空环境中,升温进行掺杂反应,得到改性氧化亚硅。

9.在本技术提供的制备方法中,先将硅原料进行表面氧化,由外至内不同程度地引

入氧,从而形成氧化层,而后所述氧化层与掺杂元素进行反应,使具有掺杂元素的氧化层与内部原料硅紧密接触并作为前驱体,最后在高温真空环境中,前驱体内部的硅元素与其表面的具有掺杂元素的氧化层反应,进而实现不同元素的相互掺杂,完成掺杂反应,获得改性氧化亚硅。

10.在本技术提供的制备方法中,掺杂元素与所述氧化层反应后,与所述氧化层共同构成了前驱体的外表面,包覆在内部未被氧化的硅元素内核表面,增加了反应面积,使掺杂元素从多个方向与内部硅元素接触,并在后续的掺杂反应过程中,多点均匀与内部硅元素进行掺杂反应。

11.此外,在本技术提供的制备方法中,由于掺杂元素与内部硅元素的接触数量级增大,因此在整个反应过程中,反应速率得到了大大提高,提高了改性氧化亚硅的产率。

12.优选地,所述硅原料包括单晶硅、多晶硅和无定型硅中的任意一种或至少两种的组合,所述硅原料的颗粒粒径在5~50μm(例如48μm、45μm、40μm、38μm、35μm、33μm、28μm、25μm、23μm、18μm、15μm、13μm、8μm等),优选5~30μm。

13.优选地,所述表面氧化包括干氧氧化法、水汽氧化法、湿氧氧化法和快速热氧化法中的任意一种或至少两种的组合。

14.其中,所述干氧氧化法的处理条件为,氧气流量5~25l

·

min

‑1(示例性的如8l

·

min

‑1、10l

·

min

‑1、13l

·

min

‑1、17l

·

min

‑1、20l

·

min

‑1、23l

·

min

‑1、24l

·

min

‑1等),通气时间为15~30min(例如16min、20min、23min、27min、28min等),处理温度为300~1250℃(例如350℃、400℃、500℃、700℃、800℃、1000℃、1200℃、1230℃等),优选500~700℃,更优选550~650℃。600℃左右的处理温度能够提高硅材料表面层的氧化效率。

15.其中,所述水汽氧化法处理条件为水汽流量为5~50l

·

min

‑1(示例性的如8l

·

min

‑1、15l

·

min

‑1、20l

·

min

‑1、25l

·

min

‑1、33l

·

min

‑1、38l

·

min

‑1、45l

·

min

‑1等),水汽温度为92~105℃(例如95℃、98℃、100℃、103℃等),通气时间为15~30min(例如16min、18min、23min、28min等),处理温度为500~1250℃(例如800℃、850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃等),优选500~700℃,更优选550~650℃。600℃左右的处理温度能够提高硅材料表面层的氧化效率。

16.其中,所述湿氧氧化法处理条件为水汽、氧气比例为1:0.8~1:1.2(例如1:0.9、1:1、1:1.1等),水汽温度为100~103℃(例如101℃、102℃等),通气时间为12~18min(例如15min、16min、17min等),处理温度为500~1000℃(例如530℃、650℃、700℃、850℃、900℃、950℃等),优选500~900℃,进一步优选550~650℃。

17.其中,所述快速热氧化法处理条件为硅烷、氧气与氩气的体积比为0.1:(4.8~5.2):(9~11)(例如0.1:4.9:9、0.1:5:10、0.1:5:9、0.1:5.1:10等),处理温度为350~700℃(例如330℃、350℃、450℃、480℃、530℃、580℃、650℃等),处理时间为5~10min(例如6min、7min、8min、9min等)。处理温度优选500~900℃,进一步优选550~650℃。

18.所述表面氧化的过程是在硅原料表面形成基于氧的反应位点,因此合适的氧化条件使得硅原料从表面开始进行氧化,获得合适的氧化硅层。若在相应的氧化法中,对应的表面氧化时间、或者氧化性气氛流量、或者氧化温度等影响氧化程度的条件向劣化氧化程度方向过于倾斜(示例性的如表面氧化时间过短、或者氧化性气氛流量过少、或者氧化温度过低),会降低硅原料表层氧化硅的氧化程度或减少氧化硅层的厚度。而当氧化进行到一定程

度,即使使表面氧化的条件向提高氧化程度方向倾斜,对于硅原料的表面氧化也没有太大的增加。

19.本发明所述的表面氧化优选快速氧化法,优选快速氧化法的条件为硅烷、氧气与氩气的体积比为0.1:(4.8~5.2):(9~11),处理温度为580~700℃,处理时间为5~10min。在所述的快速氧化法的条件下,硅烷会发生分解,与氧气协同对硅原料表层进行更有效的氧化,得到更丰富的氧化层,且氧化时间更短。

20.优选地,所述掺杂元素包括碱金属元素、碱土金属元素、过渡元素和硼族元素中的任意一种或至少两种的组合;所述掺杂元素以单质形式或化合物形式存在。

21.优选地,所述掺杂元素包括铝、镁、锌、铁、镍、钛、钙、锗、锡和铅中的任意一种或至少两种的组合;所述掺杂元素的存在形式包括元素单质、氯化物、氧化物、过氧化物、碳酸盐、氢氧化物、氢化物、氮化物、硼氢化物、草酸盐和硅酸盐的任意一种或至少两种的组合。

22.在上述掺杂元素中,镁元素、锡元素掺杂率最高,电学性能表现最优异,这可能是因为镁元素和锡元素与氧化亚硅的饱和蒸气压更匹配,使其在高温真空反应过程中可以更均匀的掺入氧化亚硅。

23.优选地,所述预反应过程中,以掺杂元素计,所述待掺杂元素的原料的添加量为所述前驱体总质量的1~50wt%(例如2wt%、5wt%、15wt%、20wt%、23wt%、28wt%、33wt%、38wt%、42wt%、48wt%等),优选5~15wt%,进一步优选1~10wt%。

24.优选地,所述预反应包括机械球磨法、高温烧结法或氧化还原法中的任意一种或至少两种反应相结合的方法。

25.其中,所述机械球磨法的条件为:球料比为10:1~100:1(例如15:1、20:1、30:1、40:1、50:1、60:1、70:1、80:1、90:1等)研磨时间为5~24h(例如8h、10h、15h、18h、20h、23h等),球磨机转速为500~3500r

·

min

‑1(例如700r

·

min

‑1、1000r

·

min

‑1、1500r

·

min

‑1、2000r

·

min

‑1、2500r

·

min

‑1、3000r

·

min

‑1等)。

26.其中,所述高温烧结法条件为:反应温度300~1450℃(例如500℃、700℃、900℃、1100℃、1300℃、1400℃等),反应时间0.5~24h(例如0.8h、1h、5h、10h、13h、15h、18h、22h等)。

27.优选地,所述掺杂反应进行的真空环境的真空度为0.01~100pa(例如0.05pa、0.1pa、0.5pa、1pa、5pa、10pa、15pa、30pa、35pa、42pa、50pa、70pa、80pa、90pa等),反应温度为1000~1800℃(例如1100℃、1200℃、1300℃、1400℃、1500℃、1600℃、1700℃等)。

28.作为示例性的可选方案,当掺杂元素为镁元素时,所述改性氧化亚硅的制备方法包括如下步骤:(1)提供硅原料,并对所述硅原料进行表面氧化,所述氧化法处理条件为硅烷、氧气与氩气的体积比为0.1:(4.8~5.2):(9~11),处理温度为600~700℃,处理时间为7~10min,获得表面具有硅氧化层的改性硅;(2)将待掺杂元素的原料与所述改性硅混合,在680~710℃下高温烧结9~11h进行预反应得到前驱体;(3)将所述前驱体置于真空环境中,升温至1300~1370℃,在3~4pa下进行掺杂反

应,得到改性氧化亚硅。

29.将快速氧化法的温度设置在600~700℃,时间设置在7~10min能够在硅原料表面形成合适的氧化层,以在680~710℃条件下更容易与镁元素结合生成镁硅酸盐,使得镁和硅的结合更紧密,在1300~1370℃的条件下进行更均匀的掺杂。

30.作为示例性的可选方案,当掺杂元素为锡元素时,所述改性氧化亚硅的制备方法包括如下步骤:(1)提供硅原料,并对所述硅原料进行表面氧化,所述氧化条件为硅烷、氧气与氩气的体积比为0.1:(4.8~5.2):(9~11),处理温度为580~630℃,处理时间为5~7min,获得表面具有硅氧化层的改性硅;(2)将待掺杂元素的原料与所述改性硅混合,并在球料比为50:1~70:1研磨时间为5~15h,球磨机转速为1000~1500r

·

min

‑1的条件下进行机械球磨的预反应,得到前驱体;(3)将所述前驱体置于真空环境中,升温至1300~1370℃,在3~4pa下进行掺杂反应,得到改性氧化亚硅。

31.将快速氧化法的温度设置在580~630℃,时间设置在5~7min能够在硅原料表面形成合适的氧化层,以更容易地与经过特定条件(1000~1500r

·

min

‑1、50:1~70:1球料比)球磨延展后的包覆在改性硅表面的锡元素接触,在1300~1370℃的条件下进行更均匀的掺杂。

32.作为示例性的可选方案,当掺杂元素为镁元素和锂元素元素时,所述改性氧化亚硅的制备方法包括如下步骤:(1)提供硅原料,并对所述硅原料进行表面氧化,所述氧化法处理条件为硅烷、氧气与氩气的体积比为0.1:(4.8~5.2):(9~11),处理温度为580~630℃处理2~5min,然后600~700℃,处理时间为3~4min,获得表面具有硅氧化层的改性硅;(2)将待掺杂元素的原料与所述改性硅混合,在680~710℃下高温烧结9~11h进行预反应,得到前驱体;(3)将所述前驱体置于真空环境中,升温至1300~1370℃,在3~4pa下进行掺杂反应,得到改性氧化亚硅。

33.镁元素和锂元素共同掺杂,能够提高电池的首次充放电效率和容量保持率,在表面氧化过程中分步对表面硅进行氧化(第二步的温度较第一步温度高20~70℃),可以在硅原料表面形成两种形貌的包覆氧化层,在后续的预反应中,可以分别匹配锂元素和镁元素,将两种元素更紧密的结合在氧化层中,在掺杂过程中,掺杂的更均匀。

34.本发明目的之二是提供一种改性氧化亚硅,所述改性氧化亚硅通过目的之一所述的制备方法制备得到。

35.本发明目的之三是提供一种如目的之二所述的改性氧化亚硅的用途,所述改性氧化亚硅用作锂离子电池负极材料与现有技术相比,本技术具有如下有益效果:本技术提供的改性氧化亚硅的制备方法中,采用将硅原料表面氧化后,以氧原子为活性位点,将掺杂元素与之反应结合,在后续掺杂反应中,实现液固或液液反应,使掺杂元素与硅元素在高温真空下实现均匀掺杂;在本技术提供的制备方法中,掺杂元素与氧结合后包覆在硅原料表面,掺杂过程掺杂元素能够较为均匀的向硅元素内部渗透或熔融与之反应,使得到的改性氧化亚硅中的掺杂元素的分布更均匀;且掺杂过程中,掺杂元素与硅原

料的接触更多,反应效率更高。

附图说明

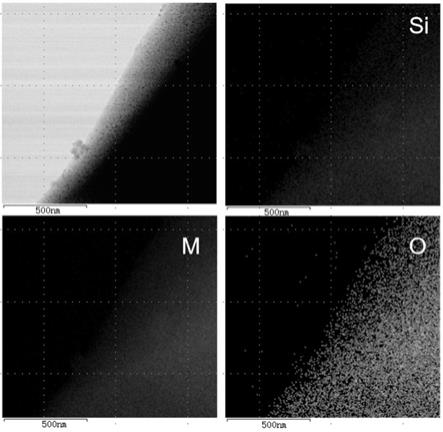

36.图1为本发明实施例1制得的改性氧化亚硅的透射电子显微镜与硅、氧及掺入元素的元素分布图;图2为本发明实施例1制得的改性氧化亚硅的扫描电镜与硅、氧及掺入元素的元素分布图;图3为本发明实施例1制得的改性氧化亚硅材料作为锂离子电池负极时的x射线衍射图;图4为本发明实施例1制得的改性氧化亚硅材料作为锂离子电池负极时的扫描电子显微镜图;图5为本发明实施例1制得的改性氧化亚硅材料作为锂离子电池负极时的充放电曲线;图6为本发明实施例1制得的改性氧化亚硅材料作为锂离子电池负极时的循环性能曲线;图7为对比例1制得的产物的扫描电镜照片和硅、氧及掺入元素的元素分布;图8为对比例3制得的产物的扫描电镜照片和硅、氧及掺入元素的元素分布;图9给出了实施例11制得的改性氧化亚硅的扫描电镜照片和硅、氧及掺入元素的元素分布。

具体实施方式

37.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

38.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可以从商业途径获得。

39.实施例1一种改性氧化亚硅的制备方法,包括如下步骤:(1)将2.7kg的金属硅粉(单晶硅,粒径5~30μm)装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内气体排空;然后按照快速热氧化法处理金属硅粉,具体地,以5℃

·

min

‑1进行升温至600℃后;然后按照0.1l

·

min

‑1的速率通入硅烷,按照5l

·

min

‑1的速率通入氧气,保持6min后关闭加热,并断掉硅烷与氧气输入;处理完金属硅粉等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

40.(2)使用机械球磨法对改性硅粉进行预反应,具体地,将表面氧化后的改性硅粉与0.3kg金属锡加入高能球磨机中,在氩气气氛中进行预反应,保持水冷套温度在28℃,在1350r

·

min

‑1的转速下,以60:1的球料比球磨9h,得到前驱体。

41.(3)将前驱体加入高温真空炉的反应区,待真空度降3pa时,按照30℃

·

min

‑1升温至1350℃,携带掺杂元素的氧化亚硅气体在收集区冷凝,取出冷凝收集得到的块状改性氧化亚硅材料。用获得的改性氧化亚硅材料的质量除以金属硅粉和掺杂金属(实施例1为金属

锡)的质量之和,得到产率(具体结果见表1)。

42.图1为本发明实施例1制得的改性氧化亚硅的透射电子显微镜与硅、氧及掺入元素的元素分布图。图2为本发明实施例1制得的改性氧化亚硅的扫描电镜与硅、氧及掺入元素的元素分布图。从图1和图2可以看出,锡元素均匀掺杂在氧化亚硅中。

43.图3为本发明实施例1制得的改性氧化亚硅材料作为锂离子电池负极时的x射线衍射图。从图3可以看出,xrd有明显的sn(200)与si(111)的峰,且10~28之间有很大的宽峰说明了氧化亚硅中有锡掺入,结合图1和图2可知,改性氧化亚硅材料均匀掺入了锡。

44.图4为本发明实施例1制得的改性氧化亚硅材料作为锂离子电池负极时的扫描电子显微镜图。从图4可以看出,实施例1说明了制得的改性氧化亚硅材料是微米级别的电池材料。

45.图5为本发明实施例1制得的改性氧化亚硅材料作为锂离子电池负极时的充放电曲线,可见,充放电性能良好。

46.图6为本发明实施例1制得的改性氧化亚硅材料作为锂离子电池负极时的循环性能曲线。从图6可以看出,200圈循环,容量保持率超过90%,说明了改性材料具有优异的电化学性能。

47.对比例1(1)将2.7kg的金属硅粉与0.3kg金属锡加入高能球磨机中,在氩气气氛中进行预反应,保持水冷套温度在28℃,在1350r

·

min

‑1的转速下,以60:1的球料比球磨9h,得到前驱体。

48.(2)将前驱体加入高温真空反应炉的反应区,待真空度降3pa时,按照30℃

·

min

‑1升温至1350℃,并进行保温20h,待炉内降至室温后,收集区无冷凝样品,收集反应区的样品作为对比材料。

49.图7为对比例1制得的产物的扫描电镜照片和硅、氧及掺入元素的元素分布。从图7可以看出,掺杂元素分布不均匀,即元素掺杂不均匀。

50.实施例2其他操作同实施例1相同,区别仅在于步骤(1):将2.7kg的金属硅粉装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内气体排空;然后按照干氧氧化法处理金属硅粉,具体地,以5℃

·

min

‑1速率进行升温至450℃后保温;然后按照5l

·

min

‑1的速率通入氧气,保持20min后关闭加热,并断掉氧气输入,等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

51.实施例3其他操作同实施例1相同,区别仅在于步骤(1):将2.7kg的金属硅粉装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内气体排空;然后按照湿氧氧化法处理金属硅粉,具体地,以5℃

·

min

‑1速率进行升温至700℃后保温;然后按照5l

·

min

‑1的速率通入氧气,按照5l

·

min

‑1通入水蒸汽,水蒸汽温度为103℃,保持15min后关闭加热,并断掉氧气和水蒸气输入,等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

52.实施例4~6其他操作同实施例1~3相同,区别仅在于步骤(2):

使用高温烧结法对改性硅粉进行预反应,具体地,将表面氧化后的改性硅粉与0.3kg金属锡加入高温回转炉中,在氩气气氛中进行预反应10h,预反应温度为980℃,得到前驱体。

53.将实施例1的步骤(2)替换为上述高温烧结法对应实施例4。

54.将实施例2的步骤(2)替换为上述高温烧结法对应实施例5;将实施例3的步骤(2)替换为上述高温烧结法对应实施例6。

55.对比例2其他操作同对比例1相同,区别仅在于步骤(1):将2.7kg的金属硅粉与0.3kg金属锡加入高温回转炉中,在氩气气氛中进行预反应,预反应温度为980℃,得到前驱体。

56.实施例7其他操作同实施例1相同,区别仅在于步骤(2)中将0.3kg金属锡替换为0.3kg二氧化锡。

57.实施例8其他操作同实施例4相同,区别仅在于步骤(2)将0.3kg金属锡替换为0.3kg二氧化锡。

58.实施例9一种改性氧化亚硅的制备方法,包括如下步骤:(1)将2.7kg的金属硅粉(单晶硅,粒径5~30μm)装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内气体排空;然后按照快速热氧化法处理金属硅粉,具体地,以5℃

·

min

‑1进行升温至630℃后;然后按照0.1l

·

min

‑1的速率通入硅烷,按照5l

·

min

‑1的速率通入氧气,保持7min后关闭加热,并断掉硅烷与氧气输入;处理完金属硅粉等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

59.(2)使用机械球磨法对改性硅粉进行预反应,具体地,将表面氧化后的改性硅粉与0.3kg金属锡加入高能球磨机中,在氩气气氛中进行预反应,保持水冷套温度在28℃,在1000r

·

min

‑1的转速下,以70:1的球料比球磨15h,得到前驱体。

60.(3)将前驱体加入高温真空炉的反应区,待真空度降4pa时,按照30℃

·

min

‑1升温至1370℃,携带掺杂元素的氧化亚硅气体在收集区冷凝,取出冷凝收集得到的块状改性氧化亚硅材料。

61.实施例10一种改性氧化亚硅的制备方法,包括如下步骤:(1)将2.7kg的金属硅粉(单晶硅,粒径5~30μm)装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内气体排空;然后按照快速热氧化法处理金属硅粉,具体地,以5℃

·

min

‑1进行升温至580℃后;然后按照0.1l

·

min

‑1的速率通入硅烷,按照5l

·

min

‑1的速率通入氧气,保持5min后关闭加热,并断掉硅烷与氧气输入;处理完金属硅粉等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

62.(2)使用机械球磨法对改性硅粉进行预反应,具体地,将表面氧化后的改性硅粉与0.3kg金属锡加入高能球磨机中,在氩气气氛中进行预反应,保持水冷套温度在28℃,在1500r

·

min

‑1的转速下,以50:1的球料比球磨5h,得到前驱体。

63.(3)将前驱体加入高温真空炉的反应区,待真空度降3pa时,按照30℃

·

min

‑1升温至1300℃,携带掺杂元素的氧化亚硅气体在收集区冷凝,待炉内降至室温后,取出冷凝收集得到的块状改性氧化亚硅材料。

64.对比例3将2.7kg市购氧化亚硅(江西壹金新能源科技有限公司 5~30μm颗粒)和0.3kg金属锡加入高温真空反应炉的反应区,待真空度降3pa时,按照30℃

·

min

‑1升温至1350℃,携带掺杂元素的氧化亚硅气体在收集区冷凝,待炉内降至室温后,取出冷凝收集得到的块状改性氧化亚硅材料。

65.图8为对比例3制得的产物的扫描电镜照片和硅、氧及掺入元素的元素分布。从图8可以看出,掺杂元素分布不均匀,即元素掺杂不均匀。

66.应用例1将实施例和/或对比例制备的改性氧化亚硅材料按照下述方法进行测试:将制备得到的改性氧化亚硅材料进行碳包覆(包覆条件为900℃,碳源为乙炔,通气流量为3l

·

min

‑1,通气时长为2h)得到氧化亚硅复合材料,将氧化亚硅复合材料、碳黑和羧甲基纤维素(cmc)与丁苯橡胶(sbr)复合粘结剂以质量比8:1:1混合配成浆料(其中cmc和sbr的质量比h为2:3),将该浆料均匀地涂敷到铜箔集流体上,并经真空干燥12h后制成工作电极;以锂薄片作为对电极,玻璃纤维膜(购自英国whatman公司)作为隔膜,1mol/l的lipf6(溶剂为体积比1:1的碳酸乙烯酯和碳酸二甲酯混合液)作为电解液,电解液中添加体积分数为1%的vc(碳酸亚乙烯酯)和5%的fec(氟代碳酸乙烯酯),在氩气氛围的德国布劳恩惰性气体手套箱中组装成扣式电池。

67.性能测试1:按照应用例提供的方式将实施例1~8和对比例1~3的改性氧化亚硅进行扣式电池的装配,并将所述电池在land充放电测试仪上进行充放电测试,测试条件为在25℃下,以0.2c进行充放电测试,截止电压为1.5v。

68.测试结果见表1。

69.从表1可以看出,省略表面氧化步骤(如对比例1和对比例2),无法得到元素掺杂的氧化亚硅,电学性能也表现较差,推测可能是因为表面氧化步骤省略后无法形成硅氧化层,掺杂元素更难与硅元素融合;本技术提供的实施例添加表层氧化步骤后,产率明显提高(产率均可在70%以上),首次可逆比容量均质1300mah/g以上,200圈容量保持率均在84%以上。对于锡元素,采用快速氧化法进行硅原料的表面氧化,然后通过球磨进行预反应,更有利于锡元素的掺杂,产率(%)在90%以上,首次可逆比容量在1600mah/g以上,200圈容量保持率在90%以上。从对比例1和对比例2可以看出,不进行硅原料的表面氧化,直接进行金属元素的掺杂,无论后续采用何种预反应条件,均无法得到改性氧化亚硅材料,对比例1和对比例2进行电性能测试的样品是原位硅与锡掺杂后的样品(非掺杂的氧化亚硅),200圈容量保持率只有10%。从对比例3可以看出,直接将市购氧化亚硅和掺杂元素混合进行掺杂,虽然得到了改性氧化亚硅材料,但是200圈容量保持率不到50%,性能明显低于实施例,这可能是因为在对比例3得到的改性氧化亚硅中,掺杂元素分布不均匀导致的。

70.实施例11一种改性氧化亚硅的制备方法,包括如下步骤:(1)将2.7kg的金属硅粉(单晶硅,粒径5~30μm)装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内氧气排空;然后按照快速热氧化法处理金属硅粉,具体地,以5℃

·

min

‑1进行升温至650℃后;然后按照0.1l

·

min

‑1的速率通入硅烷,按照5l

·

min

‑1的速率通

入氧气,保持8min后关闭加热,并断掉硅烷与氧气输入;处理完金属硅粉等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

71.(2)使用高温烧结法对改性硅粉进行预反应,具体地,将表面氧化后的改性硅粉与0.3kg金属镁加入高温回转炉中,在氩气气氛中进行预反应10h,预反应温度为700℃,得到前驱体;(3)将前驱体加入高温真空反应炉的反应区,待真空度降3pa时,按照30℃

·

min

‑1升温至1350℃,待炉内降至室温后,携带掺杂元素的氧化亚硅气体在收集区冷凝,取出冷凝收集得到的块状改性氧化亚硅材料。用获得的改性氧化亚硅材料的质量除以金属硅粉和掺杂金属的质量之和,得到产率(具体结果见表2)。

72.图9给出了实施例11制得的改性氧化亚硅的扫描电镜照片和硅、氧及掺入元素的元素分布。从图9可以看出,在本实施例得到的改性氧化亚硅中,硅、氧和掺杂元素镁信号都比较均匀,证实元素分布均匀。

73.实施例12其他操作同实施例11相同,区别仅在于步骤(1):将2.7kg的金属硅粉装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内氧气排空;然后按照干氧氧化法处理金属硅粉,具体地,以5℃

·

min

‑1速率进行升温至450℃后保温;然后按照5l

·

min

‑1的速率通入氧气,保持20min后关闭加热,并断掉氧气输入,等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

74.实施例13其他操作同实施例11相同,区别仅在于步骤(1):将2.7kg的金属硅粉装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内氧气排空;然后按照湿氧氧化法处理金属硅粉,具体地,以5℃

·

min

‑1速率进行升温至700℃后保温;然后按照5l

·

min

‑1的速率通入氧气,按照5l

·

min

‑1通入水蒸汽,水蒸汽温度为103℃,保持15min后关闭加热,并断掉氧气和水蒸气输入,等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

75.实施例14其他操作同实施例11相同,区别仅在于步骤(2)替换为:使用机械球磨法对改性硅粉进行预反应,具体地,将表面氧化后的改性硅粉与0.3kg金属镁加入高能球磨机中,在氩气气氛中进行预反应,保持水冷套温度在28℃,在1350r

·

min

‑1的转速下,以80:1的球料比球磨20h,得到前驱体。

76.实施例15其他操作同实施例11相同,步骤(1)的处理温度为600℃,处理时间为10min。

77.实施例16其他操作同实施例11相同,步骤(1)的处理温度为700℃,处理时间为7min。

78.实施例17其他操作同实施例11相同,区别仅在于步骤(2)中将0.3kg金属镁替换为0.3kg氧化镁粉。

79.按应用例1的方式组装扣式电池,按照性能测试1对实施例11~17进行性能测试,测试结果见表2。

80.从表2可以看出,对于镁元素,采用快速化法进行硅原料的表面氧化(600~700℃处理7~10min),然后通过高温烧结进行预反应,更有利于镁元素的掺杂,产率在90%以上,首次可逆比容量在1550mah/g以上,200圈容量保持率在82%以上。

81.实施例18一种改性氧化亚硅的制备方法,包括如下步骤:(1)将2.7kg的金属硅粉(单晶硅,粒径5~30μm)装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内气体排空;然后按照快速热氧化法处理金属硅粉,具体地,以5℃

·

min

‑1进行升温至600℃后;然后按照0.1l

·

min

‑1的速率通入硅烷,按照5l

·

min

‑1的速率通入氧气,保持4min后,继续升温至650℃,保持4min后,关闭加热,并断掉硅烷与氧气输入;处理完金属硅粉等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

82.(2)使用高温烧结法对改性硅粉进行预反应,具体地,将表面氧化后的改性硅粉与0.15kg镁粉和0.15kg金属锂粉加入高温回转炉中,在氩气气氛中进行预反应10h,预反应温度为700℃,得到前驱体;(3)将前驱体加入高温真空反应炉的反应区,待真空度降3pa时,按照30℃

·

min

‑1升温至1350℃,携带掺杂元素的氧化亚硅气体在收集区冷凝,取出冷凝收集得到的块状改性氧化亚硅材料。用获得的改性氧化亚硅材料的质量除以金属硅粉和掺杂金属的质量之和,得到产率。

83.实施例19与实施例18的区别仅在于,步骤(1)为:将2.7kg的金属硅粉(单晶硅,粒径5~30μm)装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内气体排空;然后按照快速热氧化法处理金属硅粉,具体地,以5℃

·

min

‑1进行升温至630℃后;然后按照0.1l

·

min

‑1的速率通入硅烷,按照5l

·

min

‑1的速率通入氧气,保持2min后,继续升温至700℃,保持3min后,关闭加热,并断掉硅烷与氧气输入;处理完金属硅粉等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

84.实施例20与实施例18的区别仅在于,步骤(1)为:将2.7kg的金属硅粉(单晶硅,粒径5~30μm)装入回转炉内,按照10l

·

min

‑1通入氩气回转30min,将炉内氧气排空;然后按照快速热氧化法处理金属硅粉,具体地,以5℃

·

min

‑1进行升温至580℃后;然后按照0.1l

·

min

‑1的速率通入硅烷,按照5l

·

min

‑1的速率通入氧气,保持5min后,继续升温至600℃,保持4min后,关闭加热,并断掉硅烷与氧气输入;处理完金属硅粉等待回转炉内完全降温后,完成金属硅粉的表面氧化,得到表面具有硅氧化层的改性硅粉。

85.实施例21

‑

23其他操作同实施例11相同,区别仅在于步骤(2)中将0.3kg金属镁替换为0.3kg金属锂(实施例21)、0.3kg金属锌(实施例22)、0.3kg硼(实施例23)。

86.实施例24其他操作同实施例1相同,区别仅在于步骤(2)中将0.3kg金属锡替换为0.3kg金属铝(实施例24)。

87.性能测试3:按照应用例提供的方式将实施例18

‑

24的改性氧化亚硅进行扣式电池的装配,并将所述电池在land充放电测试仪上进行充放电测试,测试条件与性能测试1相同。

88.测试结果见表3。

89.从表3可以看出,对于镁元素和锂元素混合掺杂(实施例18~20),采用快速氧化化法进行硅原料的表面氧化(580~630℃处理2~5min,600~700℃处理3~4min),然后通过高温烧结进行预反应,更有利于镁元素和锂元素的掺杂,产率在90%以上,200圈容量保持率在92%以上。从实施例21~24可以看出,本技术提供的改性氧化亚硅的制备方法中,对于掺杂元素具有较广泛的适应性,无论是碱金属元素、碱土金属元素和硼族元素均能够实现较均匀的掺杂。

90.实施例25

其他操作同实施例1相同,区别仅在于步骤(2)中将0.3kg金属锡替换为0.15kg金属锡。

91.实施例26其他操作同实施例11相同,区别仅在于步骤(2)中将0.3kg金属镁替换为0.15kg金属镁。

92.实施例27~28其他操作同实施例1相同,区别仅在于步骤(1)中用粒径为1~4μm的金属硅粉(实施例27)、粒径为50~60μm的金属硅粉(实施例28)代替实施例1中粒径为5~30μm的金属硅粉。

93.实施例29~30其他操作同实施例1相同,区别仅在于步骤(1)中2.7kg的金属硅粉等质量替换为2.7kg的多晶硅(实施例29)和2.7kg的无定型硅(实施例30)。

94.性能测试4:按照应用例提供的方式将实施例25~31的改性氧化亚硅进行扣式电池的装配,并将所述电池在land充放电测试仪上进行充放电测试,测试条件与性能测试1相同。

95.测试结果见表4。

96.从表4可以看出,本技术提供的改性氧化亚硅的制备方法中,对于对于硅原料的晶型具有较广泛的适应性,无论是单晶硅、多晶硅或无定型硅均能够实现较均匀的掺杂。从实施例28可以看出,对于大粒径的硅原料,反应产率受到明显影响,硅原料的表面氧化过程中,在优选时间内,氧化层厚度有限,且相对于其余实施例得到的改性氧化亚硅材料,掺杂元素含量上升,首次可逆比容量容量略有下降。

97.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1