一种利用锂矿渣制备高贝利特硫铝酸盐熟料的方法与流程

1.本发明涉及一种以锂矿渣为原料制备高贝利特硫铝酸盐熟料的方法,属于建筑材料技术领域。

背景技术:

2.锂矿渣是在硫酸法锂辉石工业提取碳酸锂过程中产生的固体废弃物,主要成分为硅、铝、钙、硫等的氧化物。目前,国内硫酸法生产一吨碳酸锂产品会产生近十吨锂矿渣,大量的锂矿渣通常采用填埋或露天堆放方法处理,不仅占用场地,且会随着风雨流失,污染环境。如何有效利用废弃锂矿渣,变废为宝,为企业创造经济和社会效益,成为相关生产企业急需解决的重大问题。

3.目前,国内外有关锂矿渣应用主要在建筑材料的相关领域,如:cn108424022a公开了一种含锂渣的混凝土用膨胀剂制备方法及应用;cn111825369a提供了一种锂渣基增稠剂及其制备方法;cn111646778a公开了一种免装饰锂渣基保温板材及制备方法;胡彪等在《江西建材》2021年发表的《锂渣免烧砖研究》文章中研究了锂渣免烧砖水泥基胶结材料配制和锂渣免烧砖的制备;陈洁静等在《混凝土与水泥制品》2021年发表的《掺锂渣再生混凝土细观结构与抗压强度关系研究》文章中发现掺锂渣再生混凝土的孔隙率与立方体抗压强度满足三次方程关系,一定范围内,孔隙形状因子与抗压强度之间的关联性良好;姚泽群等在《江西建材》2020年发表的《tea对锂渣水泥浆体流变性及水化性能的影响》文章中采用三乙醇胺(tea)作为锂渣水泥激发剂,使得早期发挥着微集料填充效应的锂渣的火山灰活性得以激发,显著降低锂渣复合水泥流动度,达9~18%。

4.目前也有关于锂矿渣应用作熟料原料的报道,如:胡亮英在《稀有金属》1982年发表的《锂渣制双快高强水泥熟料矿物组成与物理性能关系》文章中利用石灰法处理锂云母提锂废渣烧制了快凝快硬含氟硅酸盐水泥熟料;费文斌在《水泥》1999年发表的《利用锂渣代替粘土烧制水泥熟料的试验》文章中利用锂辉石硫酸法生产碳酸锂的废渣替代粘土烧制锂渣硅酸盐水泥;cn106892579a公开了一种利用工业废渣锂渣作原材料生产白色硅酸盐水泥熟料的方法。上述采用锂矿渣烧制普通硅酸盐水泥熟料的工艺中,对于锂矿渣中的硫元素未能充分利用,释放的硫氧化物污染环境,而且硅酸盐水泥熟料工艺还存在煅烧温度较高、钙质原料用量大等问题。

技术实现要素:

5.本发明的目的在于针对上述背景技术的不足,提供一种利用锂矿渣制备高贝利特硫铝酸盐熟料的方法,该方法能同时对锂矿渣中的硫元素进行充分利用,不会造成环境污染的问题,并且煅烧温度低。

6.技术方案

7.一种利用锂矿渣制备高贝利特硫铝酸盐熟料的方法,包括如下步骤:

8.(1)取烘干后的钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料分别研磨至200

~500目后,将钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料以(45~60):(25~35):(5~20):(1~5):(1~10)的质量比混合,得到混合料,往混合料中加入占混合料5

‑

10%的水后,加入到高能球磨机中进行高能球磨,得到生料;

9.(2)将生料压制成片后,置于带微波功能的箱式电阻炉中,先以5~15℃/min的升温速率升至800

‑

950℃,保温0.5

‑

1h后,再以5~15℃/min的升温速率升至1100~1200℃,微波辅助保温1~30min,得到煅烧产物;

10.(3)将煅烧产物置于冷却炉中进行急冷,冷却至室温后,粉磨,得到高贝利特硫铝酸盐熟料。

11.步骤(1)中,所述锂矿渣含有如下质量百分含量的组分:sio2:30~60%,al2o3:15~40%,fe2o3:1~5%,so3:5~15%,cao:5~10%,其它杂质0~10%。

12.进一步,步骤(1)中,所述高能球磨的转速为200

‑

800r/min,时间为15

‑

60min。

13.进一步,步骤(1)中,所述钙质原料为石灰石、生石灰或熟石灰中的一种或两种以上任意比例的组合;铝质原料为各品位铝土矿或铝土矿选矿尾矿;石膏原料为天然石膏、脱硫石膏或磷石膏;铁质原料为赤铁矿、磁铁矿或铁尾矿。

14.进一步,步骤(2)中,所述微波辅助保温的微波频率为2.45ghz,功率为500~800w。

15.进一步,步骤(3)中,所述粉磨是指粉磨至比表面积为350~400m2/kg。

16.本发明的有益效果:

17.本发明提供了一种锂矿渣资源化利用的方法,该方法充分利用锂矿渣中的主要元素,包括硫元素,来制备高贝利特硫铝酸盐熟料,不会造成环境污染的问题,并且煅烧温度低,该方法具有低碳、低能耗的特点,是一种绿色的水泥熟料工艺方法,制得的熟料性能达到52.5硅酸盐水泥熟料性能要求,具有广阔的推广前景。

附图说明

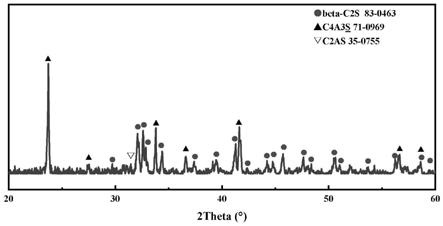

18.图1为实施例1制得的高贝利特硫铝酸盐熟料的xrd图。

具体实施方式

19.下面结合具体实施例对本发明作进一步说明,以便于对本发明的理解,并不因此而限制本发明。

20.下述实施例中,所有原料及焙烧后的熟料都经过了干燥与研磨,控制粒度200~500目,不再一一重复。下述实施例所用原料化学组成见表1,但不限于此。

21.表1

[0022][0023]

实施例1

[0024]

一种利用锂矿渣制备高贝利特硫铝酸盐熟料的方法,包括如下步骤:

[0025]

(1)取烘干后的钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料分别研磨至200~500目后,将钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料以50:30:12:4:4的质量比混合,得到混合料,往混合料中加入占混合料5%的水后,加入到高能球磨机中进行高能球磨(高能球磨的转速为500r/min,时间为15min),得到生料;

[0026]

(2)将生料压制成片后,置于带微波功能的箱式电阻炉中,先以15℃/min的升温速率升至850℃,保温0.5h后,再以15℃/min的升温速率升至1200℃,微波辅助保温2min,微波频率2.45ghz,功率800w,得到煅烧产物;

[0027]

(3)将煅烧产物置于冷却炉中进行急冷,冷却至室温后,粉磨,得到高贝利特硫铝酸盐熟料。

[0028]

实施例1制得的高贝利特硫铝酸盐熟料的xrd图见图1,可以看出,制得的熟料主要组成为beta

‑

c2s、c4a3s和c4af。经定量分析,该熟料中,含有53.5%的beta

‑

c2s,34.2%的c4a3s,7.6%的c4af和4.7%的c2as、c12a7等其他矿物。

[0029]

实施例2

[0030]

一种利用锂矿渣制备高贝利特硫铝酸盐熟料的方法,包括如下步骤:

[0031]

(1)取烘干后的钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料分别研磨至200~500目后,将钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料以55:30:5:5:5的质量比混合,得到混合料,往混合料中加入占混合料7%的水后,加入到高能球磨机中进行高能球磨(高能球磨的转速为400r/min,时间为30min),得到生料;

[0032]

(2)将生料压制成片后,置于带微波功能的箱式电阻炉中,先以10℃/min的升温速率升至900℃,保温1h后,再以15℃/min的升温速率升至1150℃,微波辅助保温15min,微波频率2.45ghz,功率500w,得到煅烧产物;

[0033]

(3)将煅烧产物置于冷却炉中进行急冷,冷却至室温后,粉磨,得到高贝利特硫铝酸盐熟料。

[0034]

实施例3

[0035]

一种利用锂矿渣制备高贝利特硫铝酸盐熟料的方法,包括如下步骤:

[0036]

(1)取烘干后的钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料分别研磨至200~500目后,将钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料以55:35:4:3:3的质量比混合,得到混合料,往混合料中加入占混合料8%的水后,加入到高能球磨机中进行高能球

磨(高能球磨的转速为600r/min,时间为40min),得到生料;

[0037]

(2)将生料压制成片后,置于带微波功能的箱式电阻炉中,先以10℃/min的升温速率升至950℃,保温1h后,再以5℃/min的升温速率升至1180℃,微波辅助保温10min,微波频率2.45ghz,功率600w,得到煅烧产物;

[0038]

(3)将煅烧产物置于冷却炉中进行急冷,冷却至室温后,粉磨,得到高贝利特硫铝酸盐熟料。

[0039]

实施例4

[0040]

一种利用锂矿渣制备高贝利特硫铝酸盐熟料的方法,包括如下步骤:

[0041]

(1)取烘干后的钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料分别研磨至200~500目后,将钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料以45:30:12:5:8的质量比混合,得到混合料,往混合料中加入占混合料6%的水后,加入到高能球磨机中进行高能球磨(高能球磨的转速为500r/min,时间为50min),得到生料;

[0042]

(2)将生料压制成片后,置于带微波功能的箱式电阻炉中,先以10℃/min的升温速率升至880℃,保温1h后,再以5℃/min的升温速率升至1150℃,微波辅助保温20min,微波频率2.45ghz,功率500w,得到煅烧产物;

[0043]

(3)将煅烧产物置于冷却炉中进行急冷,冷却至室温后,粉磨,得到高贝利特硫铝酸盐熟料。

[0044]

实施例5

[0045]

一种利用锂矿渣制备高贝利特硫铝酸盐熟料的方法,包括如下步骤:

[0046]

(1)取烘干后的钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料分别研磨至200~500目后,将钙质原料、锂矿渣、铝质原料、石膏原料和铁质原料以45:35:13:3:4的质量比混合,得到混合料,往混合料中加入占混合料10%的水后,加入到高能球磨机中进行高能球磨(高能球磨的转速为700r/min,时间为35min),得到生料;

[0047]

(2)将生料压制成片后,置于带微波功能的箱式电阻炉中,先以5℃/min的升温速率升至950℃,保温0.5h后,再以15℃/min的升温速率升至1170℃,微波辅助保温8min,微波频率2.45ghz,功率600w,得到煅烧产物;

[0048]

(3)将煅烧产物置于冷却炉中进行急冷,冷却至室温后,粉磨,得到高贝利特硫铝酸盐熟料。

[0049]

性能测试:

[0050]

分别往实施例1~5制得的水泥熟料中,掺入10%的二水石膏,粉磨后检测其抗压强度和抗折强度,测试方法根据gb/t 17671

‑

1999水泥胶砂强度检验方法(iso法)进行,测试结果见表2:

[0051]

表2

[0052][0053]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1