一种基于渣土洗砂尾泥的人造骨料及其制备方法

1.本发明涉及建筑材料技术领域,尤其涉及一种基于渣土洗砂尾泥的人造骨料及其制备方法。

背景技术:

2.近年来,在我国城镇化快速发展过程中,城市地下工程建设(如地铁、地下空间结构)、基坑挖掘(如高层建筑)等会产生大量的工程渣土和弃土,大部分为低危害的自然形成物质,富含砂砾和黏粒矿物,其中砂砾经过洗涤可被用于建筑用砂,而洗砂后的尾泥均以集中填埋处理为主,耗费大量土地资源所建设的填埋场从数量和容量上不仅满足不了尾泥堆放的需求,而且运土产生的运费也将给经济造成巨大的负担。

3.同时,随着资源的紧缺,减少天然砂石的开采,具有非常重要的环境效益和社会效益。现今人造再生骨料技术的发展,一方面解决了如今生态环境日益恶化的问题,另一方面可以减少建筑业对资源的消耗,从而减少对天然砂石的开采,保护人类的生存环境。目前的人造再生骨料,往往是由建筑垃圾再生处理得到的骨料,其表面包裹着水泥砂浆,且内部性能较差,强度低。因此,如何利用渣土洗砂后的尾泥制备强度高的人造骨料成为处理尾泥以及提高现有人造再生骨料强度亟需解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种基于渣土洗砂尾泥的人造骨料及其制备方法,本发明提供的基于渣土洗砂尾泥的人造骨料利用了渣土洗砂尾泥,解决了尾泥堆放造成的资源浪费问题,同时得到了抗压强度高的人造骨料。

5.为了实现上述发明目的,本发明提供了以下技术方案:

6.本发明提供了一种基于渣土洗砂尾泥的人造骨料,按重量份数计,包括以下组分:

7.渣土洗砂尾泥50~80份,粘合剂10~20份,减水剂0.5~1份和水10~50份。

8.优选地,按重量份数计,所述基于渣土洗砂尾泥的人造骨料包括以下组分:渣土洗砂尾泥60~70份,粘合剂10~15份,减水剂0.5~0.8份和水20~50份。

9.优选地,所述粘合剂包括硅酸盐水泥、碱激发水泥和磷酸盐水泥中的一种或几种。

10.优选地,所述减水剂包括聚羧酸减水剂。

11.优选地,所述渣土洗砂尾泥的含水率为<20%。

12.优选地,所述人造骨料的粒径为0.5~10mm。

13.本发明还提供了上述技术方案所述基于渣土洗砂尾泥的人造骨料的制备方法,包括:将渣土洗砂尾泥、粘合剂、减水剂和水混合后成型,得到人造骨料;当所述成型后得到的人造骨料的粒径<0.5mm时,进行回用。

14.优选地,所述成型的方式包括粉碎或造粒。

15.优选地,所述成型后还包括依次进行的养护处理和碳化处理。

16.优选地,所述碳化处理的二氧化碳浓度为≥95%;所述碳化处理的时间为0.5~

2h。

17.本发明提供了一种基于渣土洗砂尾泥的人造骨料,按重量份数计,包括以下组分:渣土洗砂尾泥50~80份,粘合剂10~20份,减水剂0.5~1份和水10~50份。本发明以渣土洗砂尾泥为原料制备人造骨料,利用了工程渣土洗砂后的尾泥,解决了尾泥堆放造成的资源浪费问题;通过添加粘合剂固化渣土洗砂尾泥,并对尾泥的化学稳定性起到积极作用,从而提高人造骨料强度;添加减水剂减少用水量,避免用水量过大导致的强度降低,从而进一步保证人造骨料的强度。实施例的结果显示,本发明提供的基于渣土洗砂尾泥的单颗人造骨料的抗压强度为1~5mpa,筒压强度为2.8~3.6mpa。

附图说明

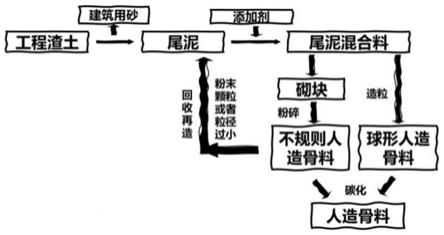

18.图1为本发明提供的基于渣土洗砂尾泥的人造骨料的制备方法的工艺流程图;

19.图2为本发明实施例1使用的渣土洗砂尾泥的实物图;

20.图3为本发明实施例1制备的人造骨料的实物图;

21.图4为本发明实施例2制备的人造骨料的实物图。

具体实施方式

22.本发明提供了一种基于渣土洗砂尾泥的人造骨料,按重量份数计,包括以下组分:

23.渣土洗砂尾泥50~80份,粘合剂10~20份,减水剂0.5~1份和水10~50份。

24.按重量份数计,本发明提供的基于渣土洗砂尾泥的人造骨料包括渣土洗砂尾泥50~80份,优选为60~70份。本发明以渣土洗砂尾泥为原料制备人造骨料,利用了工程渣土洗砂后的尾泥,解决了尾泥堆放造成的资源浪费问题。

25.在本发明中,所述渣土洗砂尾泥的含水率优选为<20%。在本发明中,所述渣土洗砂尾泥具有ph缓冲能力。本发明对所述渣土洗砂尾泥的来源没有特殊的限定,采用本领域技术人员熟知的洗砂厂尾泥即可。

26.按渣土洗砂尾泥的质量为50~80份计,本发明提供的基于渣土洗砂尾泥的人造骨料包括粘合剂10~20份,优选为10~15份。本发明通过添加粘合剂,固化渣土洗砂尾泥,并对尾泥的化学稳定性起到积极作用,从而提高人造骨料强度。

27.在本发明中,所述粘合剂优选包括硅酸盐水泥、碱激发水泥和磷酸盐水泥中的一种或几种,更优选为硅酸盐水泥或碱激发水泥。本发明对所述粘合剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

28.按渣土洗砂尾泥的质量为50~80份计,本发明提供的基于渣土洗砂尾泥的人造骨料包括减水剂0.5~1份,优选为0.5~0.8份。本发明通过添加减水剂减少用水量,避免用水量过大导致的强度降低,从而进一步保证人造骨料的强度。

29.在本发明中,所述减水剂包括聚羧酸减水剂。本发明对所述减水剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

30.按渣土洗砂尾泥的质量为50~80份计,本发明提供的基于渣土洗砂尾泥的人造骨料包括水10~50份,优选为20~50份。在本发明中,所述水用于拌和其他组分。

31.在本发明中,所述人造骨料的粒径优选为0.5~10mm,更优选为1~8mm。

32.本发明以渣土洗砂尾泥为原料制备人造骨料,利用了工程渣土洗砂后的尾泥,解

决了尾泥堆放造成的资源浪费问题;通过添加粘合剂固化渣土洗砂尾泥,并对尾泥的化学稳定性起到积极作用,从而提高人造骨料强度;添加减水剂减少用水量,避免用水量过大导致的强度降低,从而进一步保证人造骨料的强度。

33.本发明还提供了基于渣土洗砂尾泥的人造骨料的制备方法,包括:将渣土洗砂尾泥、粘合剂、减水剂和水混合后成型,得到人造骨料;当所述成型后得到的人造骨料的粒径<0.5mm时,进行回用。

34.本发明将渣土洗砂尾泥、粘合剂、减水剂和水混合,得到混合料。本发明对所述渣土洗砂尾泥、粘合剂、减水剂和水的混合没有特殊的限定,采用本领域技术人员熟知的混合方式即可。

35.得到混合料后,本发明将所述混合料成型,得到人造骨料。

36.在本发明中,所述成型的方式优选包括粉碎或造粒。

37.在本发明中,所述粉碎前优选还包括浇注。本发明通过浇注使混合料形成砌块,便于粉碎。本发明对所述浇注的方式没有特殊的限定,采用本领域技术人员熟知的浇注方式即可。

38.在本发明中,所述粉碎优选为机械粉碎。在本发明中,通过粉碎的成型方式得到的人造骨料的形状优选为不规则形。

39.本发明对所述造粒的方式没有特殊的限定,采用本领域技术人员熟知的造粒方式即可。在本发明中,所述造粒的装置优选为滚圆造粒机。在本发明中,通过造粒的成型方式得到的人造骨料的形状优选为球形。

40.在本发明中,当所述成型后得到的人造骨料的粒径<0.5mm时,进行回用。本发明提供的技术方案制备的人造骨料,当骨料粒径<0.5mm时可以回用到骨料的制备过程中,达到了节约原料、降低能耗的效果,而现有的人造骨料的制备方法在生成过程中产生的粒径过小的骨料无法回用,成为了废料,从而造成了原料的浪费。

41.在本发明中,所述成型后优选还包括依次进行的养护处理和碳化处理。本发明通过养护处理和碳化处理提升人造骨料的化学稳定性和强度,同时固化二氧化碳。

42.本发明对所述养护处理的方式没有特殊的限定,采用本领域技术人员熟知的混凝土的养护方式即可。在本发明中,所述养护处理的时间优选为1~3天。本发明的养护处理时间短,养护1~3天即可达到常规养护28天骨料强度的90%以上,大大缩短了制造周期。

43.在本发明中,所述碳化处理优选在常温常压下进行;所述碳化处理的湿度优选为40~60%;所述碳化处理的二氧化碳浓度优选为≥95%;所述碳化处理的时间优选为0.5~2h。

44.本发明提供的基于渣土洗砂尾泥的人造骨料的制备方法的工艺流程图如图1所示,工程渣土经洗涤后得到建筑用砂和尾泥,将尾泥和由粘合剂和减水剂组成的添加剂、水混合后制成混合料,然后通过造粒得到球形人造骨料,或者将混合料浇注形成砌块再进行粉碎得到不规则人造骨料,产生的粉末颗粒或者粒径过小的骨料回收再利用,最后经过养护处理和碳化处理,得到人造骨料。

45.本发明提供的基于渣土洗砂尾泥的人造骨料的制备方法,通过将各组分混合后再进行成型,即可得到人造骨料,操作简单。

46.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显

然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例1

48.人造骨料的粒径为0.5~10mm;

49.组分(重量份数):渣土洗砂尾泥75份,硅酸盐水泥12份,聚羧酸减水剂0.8份和水26份;

50.制备方法:

51.(1)将渣土洗砂尾泥、硅酸盐水泥、聚羧酸减水剂和水混合,得到混合料;

52.(2)将上述混合料进行浇注,得到砌块;

53.(3)将上述砌块进行机械粉碎后养护2天,再在常温常压、湿度为50%、二氧化碳浓度为98%的条件下碳化处理0.5h,得到人造骨料;其中,粒径<0.5mm的人造骨料回用到步骤(1)中。

54.图2为本实施例使用的渣土洗砂尾泥的实物图。

55.图3为本实施例制备的人造骨料的实物图。由图3可以看出,本实施例制备的人造骨料是带有棱角的不规则人造骨料。

56.实施例2

57.人造骨料的粒径为1~6mm;

58.组分(重量份数):渣土洗砂尾泥70份,硅酸盐水泥15份,聚羧酸减水剂0.6份和水12份;

59.制备方法:

60.(1)将渣土洗砂尾泥、硅酸盐水泥、聚羧酸减水剂和水混合,得到混合料;

61.(2)将上述混合料置于滚圆造粒机中进行造粒后养护2天,再在常温常压、湿度为50%、二氧化碳浓度为98%的条件下碳化处理0.5h,得到人造骨料;其中,粒径<0.5mm的人造骨料回用到步骤(1)中。

62.图4为本实施例制备的人造骨料的实物图。由图4可以看出,本实施例制备的人造骨料为球形。

63.实施例3

64.人造骨料的粒径为2~10mm;

65.组分(重量份数):渣土洗砂尾泥70份,碱激发水泥15份,聚羧酸减水剂0.6份和水17份;

66.制备方法:

67.(1)将渣土洗砂尾泥、硅酸盐水泥、聚羧酸减水剂和水混合,得到混合料;

68.(2)将上述混合料置于滚圆造粒机中进行造粒后养护2天,再在常温常压、湿度为50%、二氧化碳浓度为98%的条件下碳化处理0.5h,得到人造骨料;其中,粒径<0.5mm的人造骨料回用到步骤(1)中。

69.表1实施例1~3制备的人造骨料的性能

[0070][0071][0072]

由以上实施例可以看出,本发明提供的基于渣土洗砂尾泥的人造骨料具有优异的抗压强度,单颗人造骨料的抗压强度为1~5mpa,筒压强度为2.8~3.6mpa,吸水率低于35%。

[0073]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1