高导热底部填充胶用球形氧化铝粉的制备方法与流程

1.本发明涉及一种硅微粉,特别是一种高导热底部填充胶用球形氧化铝粉的制备方法。

背景技术:

2.电子产品的快速发展对芯片的要求进一步提高,信号传输速度的提高使芯片发热量增加,这对可靠性和长期使用性提出了挑战。同时,作为用于芯片尺寸封装(csp)、球栅阵列封装(bga)等封装用的底部填充胶也需要具有高导热、热膨胀系数小,耐高温稳定性特点。由于底部填充胶中配方的环氧树脂导热率通常低于1.0w/m/ k,所以导热性能通常需要由其中的填料构建导热网络来满足。通常使用的球形硅微粉尽管具有热膨胀系数低,流动性高的特点,但是导热率仅有1.1 w/m/ k,限制了使用的可行性。氮化硼、氮化铝、金属填料以及石墨烯等碳类材料尽管具有较高的导热率,但是存在成本高,粘度大,加工性差或者绝缘性能差的缺点,暂时还没有单独使用的实例报道。例如专利文献cn107805473b中报道使用最大粒径20μm,平均粒径为6~8μm的球形硅微粉和球形氧化铝、球形氧化镁、球形氮化硼中两种或几种混合的填料制备成高效率耐高温导热底部填充胶,具有室温流动速度快,固化速度快,tg高等特点。球形氧化铝除了具有球形硅微粉的高流动性,低粘度、低热膨胀系数等特点,还具有一定的导热性,但是由于球形化过程中降低了的α

‑

al2o3含量,产品的导热率在一定程度上低于α

‑

al2o3。 同时,为了满足底部填充胶的可靠性和长期使用性需求,填料中的杂质(cl

‑

、na

+

)、金属异物以及大颗粒的含量都需要得到有效控制。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提供一种高导热底部填充胶用球形氧化铝粉的制备方法,该方法通过对氧化铝的处理,在充分保持产品球形度条件下,提高产品中α

‑

al2o3的含量以提高导热性,通过粒度分布设计同时提高流动性和导热性能,目标是获得高导热高流动性的球形粉。

4.本发明所述的一种高导热底部填充胶用球形氧化铝粉的制备方法,其特点是,该方法选用纯度大于99.5%的非球形氧化铝粉作原料,氧化铝粉的平均粒径为0.5~20μm,采用火焰法进行球形化,其具体步骤如下:(1)以天然气和氧气燃烧形成的火焰区为球化区,氧化铝粉在火焰区球化制得d50为0.5

‑

20μm的球形氧化铝粉;(2)球形氧化铝粉进行分级获得球形氧化铝产品a,球形氧化铝产品a的d50为0.5 ~ 20μm,且大于20μm以上的大颗粒≤ 50ppm,球形度≥0.95;(3)将球形氧化铝产品a进行后道处理以提高产品中α

‑

al2o3的含量,处理温度900℃

‑

1700℃,处理时间0.5~24h,获得α

‑

al2o3≥60%的球形氧化铝产品b,球形氧化铝产品b的d50为0.5~20μm,且大于20μm以上的大颗粒≤ 50ppm,球形度≥0.95;(4)对球形氧化铝产品b进行提纯,控制提纯ph,提纯温度25~80℃,提纯料水重量

比=1~10:1,获得cl

‑

、na

+

含量均小于2ppm的产品;再按照粒度分布将产品分为 d50=0.5 ~3μm的球形氧化铝产品c和 d50=3 ~20μm的球形氧化铝产品d;(5)球形氧化铝产品c和球形氧化铝产品d按照质量比0.01~1:1进行混合,得到高导热底部填充胶用球形氧化铝粉。

5.本发明所述的一种高导热底部填充胶用球形氧化铝粉的制备方法,其进一步优选的技术方案是,步骤(2)的分级分为粗效分级和精细分级,分级方法选自筛分、气流分级或者浮选,分级设备分别选自筛分机、气流分级机或者浮选设备。

6.本发明所述的一种高导热底部填充胶用球形氧化铝粉的制备方法,其进一步优选的技术方案是,步骤(4)对球形氧化铝产品b进行提纯采用去离子水或者弱酸性溶液。

7.本发明所述的一种高导热底部填充胶用球形氧化铝粉的制备方法,其进一步优选的技术方案是,步骤(5)的混合在气流式混合机进行,混合时压缩空气压力为0.3

‑

2.0mpa,混合时间为5~60min,装载系数为0.3

‑

0.5。

8.本发明所述的一种高导热底部填充胶用球形氧化铝粉的制备方法,其进一步优选的技术方案是,步骤(5)的混合使用的混合机选自二维混合机、三维混合机、v型混合机、双锥型混合机、无重力混合机、锥形混合机或者犁刀式混合机。

9.本发明所述的一种高导热底部填充胶用球形氧化铝粉的制备方法,其进一步优选的技术方案是,步骤(5)中,球形氧化铝产品c和球形氧化铝产品d按照质量比0.1~0.5:1进行混合,在气流式混合机混合20min,空气压力为1.2mpa,装载系数为0.4。

10.与现有技术相比,本发明具有以下有益效果:本发明是一种高导热底部填充胶用球形氧化铝粉的制备方法,该方法通过对氧化铝的处理,在充分保持产品球形度条件下提高产品中α

‑

al2o3的含量以提高导热性,通过粒度分布设计同时提高流动性和导热性能,目标是获得高导热高流动性的球形粉。同时,为了满足底部填充胶的可靠性和长期使用性需求,产品中的杂质含量(cl

‑

、na

+

≤2ppm),金属异物(≤20个)以及大颗粒的含量(20μm on ≤ 50ppm)均得到有效控制。

附图说明

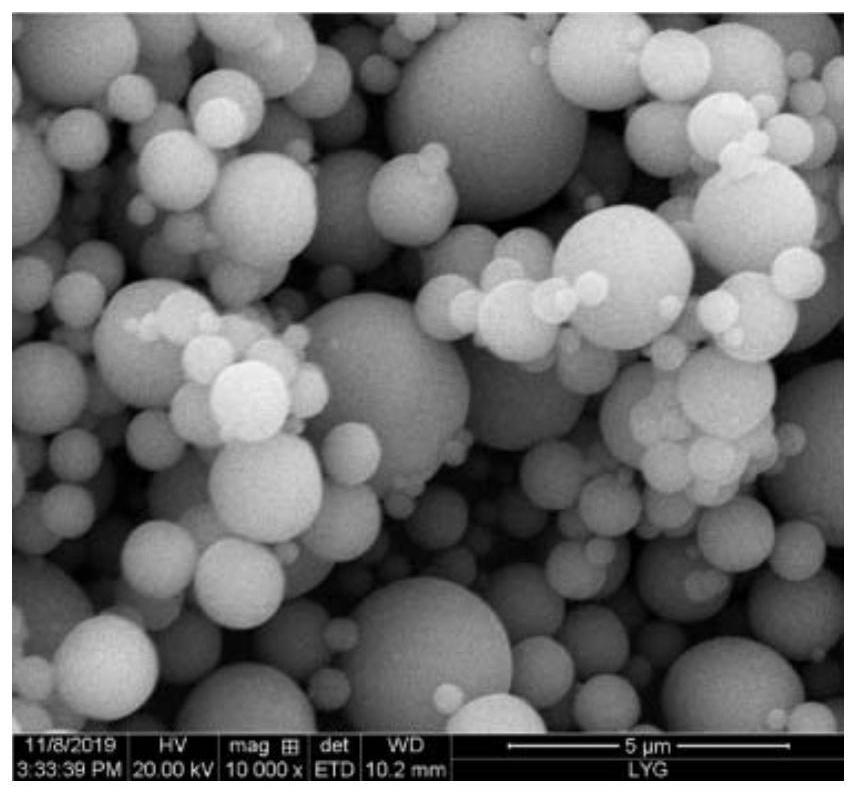

11.图1为本发明方法中后道处理前球形氧化铝粉的电镜图;图2为本发明方法中后道处理后球形氧化铝粉的电镜图。

具体实施方式

12.以下进一步地对本发明技术方案进行描述,以使本领域技术人员可以进一步地理解和实施本发明,而不构成对本发明权利的限制。

13.实施例1,一种高导热底部填充胶用球形氧化铝粉的制备方法,该方法选用纯度> 99.5%的非球形氧化铝粉作原料,氧化铝粉的平均粒径为0.5~ 20μm,采用火焰法进行球形化,其具体步骤如下:(1)以天然气和氧气燃烧形成的火焰区为球化区,氧化铝粉在火焰区球化制得d50为10~ 20μm的球形氧化铝粉;(2)球形氧化铝粉进行分级获得球形氧化铝产品a,球形氧化铝产品a的d50为15μm,且大于20μm以上的大颗粒≤ 50ppm,球形度≥0.95;

(3)将球形氧化铝产品a进行后道处理以提高产品中α

‑

al2o3的含量,处理温度900℃,处理时间24h,获得α

‑

al2o3≥60%的球形氧化铝产品b,球形氧化铝产品b的d50为15μm,且大于20μm以上的大颗粒≤ 50ppm,球形度≥0.95;(4)对球形氧化铝产品b用去离子水进行提纯,控制提纯ph 4~7和温度25~80℃,提纯料水重量比(水:料)=10:1,获得cl

‑

、na

+

含量均小于2ppm的产品;再按照粒度分布将产品分为 d50 = 2μm的球形氧化铝产品c和 d50 = 15μm的球形氧化铝产品d;(5)球形氧化铝产品c和球形氧化铝产品d按照质量比0.1:1进行混合,得到高导热底部填充胶用球形氧化铝粉。

14.步骤(5)的混合在气流式混合机进行,混合时压缩空气压力为0.3mpa,混合时间为20min,装载系数为0.3。

15.实施例2,一种高导热底部填充胶用球形氧化铝粉的制备方法,该方法选用纯度> 99.5%的非球形氧化铝粉作原料,氧化铝粉的平均粒径为10μm,采用火焰法进行球形化,其具体步骤如下:(1)以天然气和氧气燃烧形成的火焰区为球化区,氧化铝粉在火焰区球化制得d50为10μm的球形氧化铝粉;(2)球形氧化铝粉进行分级获得球形氧化铝产品a,球形氧化铝产品a的d50为10μm,且大于20μm以上的大颗粒≤ 50ppm,球形度≥0.95;(3)将球形氧化铝产品a进行后道处理以提高产品中α

‑

al2o3的含量,处理温度1500℃,处理时间12h,获得α

‑

al2o3≥60%的球形氧化铝产品b,球形氧化铝产品b的d50为10μm,且大于20μm以上的大颗粒≤ 50ppm,球形度≥0.95;(4)对球形氧化铝产品b进行提纯,控制提纯ph 4~7和温度25~80℃,提纯料水重量比(水:料)=10:1,获得cl

‑

、na

+

含量均小于2ppm的产品;再按照粒度分布将产品分为 d50= 1μm的球形氧化铝产品c和 d50=10μm的球形氧化铝产品d;(5)球形氧化铝产品c和球形氧化铝产品d按照质量比0.5:1进行混合,得到高导热底部填充胶用球形氧化铝粉。

16.步骤(2)的分级的分级方法为气流分级。

17.步骤(5)的混合在气流式混合机进行,混合时压缩空气压力为2.0mpa,混合时间为20min,装载系数为0.4。

18.步骤(5)的混合使用的混合机双锥型混合机。

19.实施例1,一种高导热底部填充胶用球形氧化铝粉的制备方法,该方法选用纯度> 99.5%的非球形氧化铝粉作原料,氧化铝粉的平均粒径为5μm,采用火焰法进行球形化,其具体步骤如下:(1)以天然气和氧气燃烧形成的火焰区为球化区,氧化铝粉在火焰区球化制得d50为5μm的球形氧化铝粉;(2)球形氧化铝粉进行分级获得球形氧化铝产品a,球形氧化铝产品a的d50为5μm,且大于20μm以上的大颗粒≤ 50ppm,球形度≥0.95;(3)将球形氧化铝产品a进行后道处理以提高产品中α

‑

al2o3的含量,处理温度1700℃,处理时间0.5h,获得α

‑

al2o3≥60%的球形氧化铝产品b,球形氧化铝产品b的d50为5μm,且大于20μm以上的大颗粒≤ 50ppm,球形度≥0.95;

(4)对球形氧化铝产品b进行提纯,控制提纯ph 4~7和温度25~80℃,提纯料水重量比(水:料)=10:1,获得cl

‑

、na

+

含量均小于2ppm的产品;再按照粒度分布将产品分为 d50=0.5μm的球形氧化铝产品c和 d50=5μm的球形氧化铝产品d;(5)球形氧化铝产品c和球形氧化铝产品d按照质量比0.3:1进行混合,得到高导热底部填充胶用球形氧化铝粉。

20.步骤(5)的混合在气流式混合机进行,混合时压缩空气压力为1mpa,混合时间为20min,装载系数为0.3。

21.步骤(5)的混合使用的混合机选自三维混合机。

22.实施例4,对比实验例:1、实验1:采用实施例2方法制得产品c与产品d,产品c与产品d按照0.15:1的质量配比,在气流式混合机混合20min,空气压力为1.2mpa,装载系数为0.4。获得的样品1的d50 6~8μm,球形度≥0.95, cl

‑

、na

+

≤2 ppm,金属异物≤20个,导热率达到3.0w/m/ k。

23.2、实验2:采用实施例2方法制得产品c与产品d,产品c与产品d按照0.25:1的质量配比,在气流式混合机混合20min,空气压力为1.2mpa,装载系数为0.4。获得的样品2的d50 6~8μm,球形度≥0.95, cl

‑

、na

+

≤2 ppm,金属异物≤20个,导热率达到3.2w/(m · k)。

24.3、对比例1: 将球形化后制得的球形氧化铝粉进行粗效分级和精细分级,获得大颗粒含量控制在20μm on ≤ 50ppm,d50 0.5 ~ 20μm,球形度≥0.95的球形氧化铝产品a。分级的加工技术包括筛分、气流分级、浮选等,使用的设备包括筛分机,气流分级机,浮选设备等。对制得的球形氧化铝产品a进行提纯,控制提纯ph和温度,,料:水重量比(水:料)=10:1,获得杂质含量cl

‑

、na

+

、≤2ppm,金属异物≤20个的产品。按照粒度分布将产品分为 d50 1μm的球形氧化铝产品e和 d50 10μm的的球形氧化铝产品f。

25.产品f与产品e按照1:0.15的质量配比,在气流式混合机混合20min,空气压力为1.2mpa,装载系数为0.4。获得的样品3的d50 6~8μm,球形度≥0.95, cl

‑

、na

+

≤2 ppm,金属异物≤20个,导热率达到2.7w/(m · k)。

26.4、对比例2:参照实验1中的粒度分布,使用产品f单独混合产品,在气流式混合机混合20min,空气压力为1.2mpa,装载系数为0.4。获得的样品4的d50 6~8μm,球形度≥0.95, cl

‑

、na

+

≤2 ppm,金属异物≤20个,导热率为2.4 w/(m · k)。

27.经检测,本实施例的各参数如下表:从产品性能表现来看,本发明所制备的球形粉具有高导热、低粘度、高流动性等特点,且产品经过后道处理后导热率出现明显的提升。本发明方法中后道处理前后球形氧化

铝粉的电镜图参照图1和2。从sem检测结果看,在经过后道处理后产品仍然保持很高的球形度,使产品在导热率提高的同时仍然保持低粘度、高流动性的特性,在底部填充时可以取得更好的填充效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1