碳化硅晶片及其制造方法和半导体器件与流程

1.本实施方式涉及碳化硅锭制造方法、碳化硅晶片、适用碳化硅晶片的半导体器件、碳化硅晶片制造方法。

背景技术:

2.碳化硅(sic)为具有2.2ev至3.3ev的宽带隙的半导体,由于优秀的物理化学特性,作为半导体材料进行研究研发。

3.作为制造碳化硅单晶的方法,具有液相沉积法(lpe,liquid phase epitaxy)、化学气相沉积法(cvd,chemical vapor deposition)、物理气相传输法(pvt,physical vapor transport)等。其中,物理气相传输法为如下的方法:将碳化硅原料填充至坩埚内,在坩埚上端配置由碳化硅单晶组成的晶种后,通过感应加热方式对坩埚进行加热来升华原料,从而使碳化硅单晶在晶种上生长。

4.物理气相传输法具有高生长率,可制造锭形状的碳化硅,因此被广泛利用。但是,电流密度根据坩埚特性、工序条件等变化,坩埚内部温度分布也变化,因此难以确保碳化硅锭及碳化硅晶片的适当机械特性。

5.需要可制造使外部因素引起的过度变化或破损最小化且满足适当的机械特性的碳化硅锭及晶片的得以改善的方法。

6.如上所述的背景技术为发明人为了导出本实施方式而拥有或在导出过程中习得的技术信息,并不是在申请本发明之前向公众公开的公知技术。

7.作为相关的现有文献,具有在韩国公开专利公报第10-2017-0076763号公开的“碳化硅单晶的制造方法及碳化硅单晶基板”、在韩国公开专利公报第10-2010-0089103号公开的“碳化硅单晶锭、由此获取的基板及外延片”等。

技术实现要素:

8.本实施方式的目的在于,提供如下的碳化硅锭及碳化硅晶片:在碳化硅锭制造过程中,通过控制非活性气体的流量、反应容器的热特性来确保换算弹性模量、硬度、两侧面的机械物性比例等的机械特性。

9.本实施方式的又一目的在于,提供位错密度等的缺陷值降低且质量良好的碳化硅锭及晶片。

10.本实施方式的另一目的在于,当通过确保机械特性的上述晶片制造外延片及器件时,使机械变形、热变形最小化。

11.为了实现如上所述的目的,本实施方式的碳化硅锭制造方法包括:准备步骤,在具有内部空间的反应容器中,隔开间隔配置原料物质和碳化硅晶种,生长步骤,通过调节上述内部空间的温度、压力及气氛来升华上述原料物质,并在上述碳化硅晶种上生长碳化硅锭,以及冷却步骤,冷却上述反应容器,回收上述碳化硅锭;上述生长步骤在具有100sccm至300sccm的流量的非活性气体气氛中进行,上述冷却步骤在具有1sccm至250sccm的流量的

非活性气体气氛中进行,上述反应容器的热导率可以为120w/mk以下。

12.在一实施方式中,上述反应容器的热导率可以为85w/mk以上。

13.在一实施方式中,在上述准备步骤中,上述反应容器还配置:绝热材料,包围上述反应容器,反应腔室,在内部设置上述反应容器,以及加热单元,设置于上述反应腔室的外部;上述绝热材料在2000℃的温度下的热导率可以为1.24w/mk以下。

14.在一实施方式中,上述碳化硅晶种的直径为4英寸以上,可包括4h-碳化硅结构。

15.为了实现如上所述的目的,本实施方式的碳化硅晶片的换算弹性模量(reduced elastic modulus)为300gpa至370gpa,硬度为35gpa至48gpa,上述换算弹性模量及硬度通过以10mn的载荷施加三角锥(berkovich)形状的压头的纳米压痕测试来测定。

16.在一实施方式中,在上述纳米压痕测试中,测定除从上述碳化硅晶片的最外围边缘朝向中心方向占据10mm的宽度的环形区域之外的任意10个位置。

17.在一实施方式中,上述碳化硅晶片的直径可以为4英寸以上,可以包括4h-碳化硅结构,上述碳化硅晶片可包括:si面,为在表面具有硅原子层的一侧面;以及c面,为在表面具有碳原子层的另一侧面。

18.在一实施方式中,上述碳化硅晶片的通过杜邦冲击试验(dupont impact tester)以厚度为360μm的试片、25g的砝码测定的裂纹产生落锤高度可以为100mm以上。

19.在一实施方式中,上述换算弹性模量的标准偏差可以为5.5gpa以下,上述硬度的标准偏差为1.1gpa以下。

20.本实施方式的碳化硅晶片的制造方法包括:准备步骤,在具有内部空间的反应容器中,隔开间隔配置原料物质和碳化硅晶种,生长步骤,通过调节上述内部空间的温度、压力及气氛来升华上述原料物质,并在上述碳化硅晶种上生长碳化硅锭,以及冷却步骤,冷却上述反应容器,并回收上述碳化硅锭;上述生长步骤在具有100sccm至300sccm的流量的非活性气体气氛中进行,上述冷却步骤在具有1sccm至250sccm的流量的非活性气体气氛中进行,上述反应容器的热导率为120w/mk以下,本发明包括切割步骤,通过切割上述碳化硅锭来准备碳化硅晶片,在对经过上述切割步骤的碳化硅晶片进行研磨及表面抛光处理的碳化硅晶片中,换算弹性模量可以为300gpa至370gpa,硬度可以为35gpa至48gpa。

21.本实施方式的半导体器件可包括:如上所述的碳化硅晶片;外延层,配置于上述碳化硅晶片的一侧面;阻隔区,隔着上述外延层配置于上述碳化硅晶片的相对侧;源极,与上述外延层相接触;栅极,配置于上述阻隔区;以及漏极,配置于上述碳化硅晶片的另一侧面。

22.另一实施方式的碳化硅晶片包括:一侧面,相比碳原子而言,在表面暴露更多的硅原子,以及另一侧面,相比硅原子而言,在表面暴露更多的碳原子;上述另一侧面的换算弹性模量ec与上述一侧面的换算弹性模量esi之比ec/esi为0.8至1.15,上述另一侧面的硬度hc与上述一侧面的硬度his之比hc/his为0.85至1.15,上述另一侧面的换算弹性模量、上述一侧面的换算弹性模量、上述另一侧面的硬度及上述一侧面的硬度通过以10mn的载荷施加三角锥形状的压头的纳米压痕测试测定,在上述纳米压痕测试中,测定除从上述碳化硅晶片的最外围边缘朝向中心方向占据10mm的宽度的环形区域之外的任意10个位置的值。

23.在一实施方式中,上述一侧面的微管密度可以为1/cm2以下,贯通边缘位错(ted)密度可以为9000/cm2以下,基面位错(bpd)密度可以为4000/cm2以下。

24.在一实施方式中,上述一侧面的换算弹性模量esi可以为300gpa至350gpa。

25.在一实施方式中,上述一侧面的换算弹性模量的标准偏差可以为5.5gpa以下,上述一侧面的硬度的标准偏差可以为1.1gpa以下。

26.在一实施方式中,上述压头可以为如下的三角锥:底面为等边三角形,三个侧面中的一个侧面与底面的角度为24.7

°

,剩余两个侧面与底面的角度为12.95

°

,底面基准高度为1μm,杨氏模量为1140gpa,泊松比为0.07。

27.在一实施方式中,上述一侧面的硬度或上述另一侧面的硬度可以为35gpa至45gpa。

28.在一实施方式中,通过杜邦冲击试验以25g的砝码测定的裂纹产生落锤高度可以为100mm以上。

29.在一实施方式中,本发明可以为在表面不包括外延层的裸晶片。

30.在一实施方式中,上述碳化硅晶片的直径为4英寸以上,可包括4h-碳化硅。

31.为了实现如上所述的目的,另一实施方式的碳化硅晶片包括:一侧面,在表面暴露硅原子层,以及另一侧面,在表面暴露碳原子层;根据纳米压痕测试,从三角锥形状的压头开始压入碳化硅晶片压入直至达到10mn为止,在以y=ax2+bx+c形式回归根据载荷(y)的压入量(x)的二次多项式中,上述a为0.37至0.6,上述b为10至33。

32.在一实施方式中,根据上述纳米压痕测试,另一侧面的换算弹性模量ec与上述一侧面的换算弹性模量esi之比ec/esi可以为0.8至1.15。

33.在一实施方式中,根据上述纳米压痕测试,另一侧面的硬度hc与上述一侧面的硬度his之比hc/his可以为0.85至1.15。

34.在一实施方式中,上述一侧面的换算弹性模量esi可以为300gpa至350gpa。

35.在一实施方式中,上述一侧面的硬度或上述另一侧面的硬度可以为35gpa至45gpa。

36.在一实施方式中,上述一侧面的微管密度可以为1/cm2以下,贯通边缘位错密度可以为9000/cm2以下,基面位错密度可以为4000/cm2以下。

37.在一实施方式中,在上述纳米压痕测试中,测定除从上述碳化硅晶片的最外围边缘朝向中心方向占据10mm的宽度的环形区域之外的任意10个位置测定的值。

38.在一实施方式中,通过杜邦冲击试验以25g的砝码测定的裂纹产生落锤高度可以为100mm以上。

39.在一实施方式中,上述碳化硅晶片的直径为4英寸以上,可包括4h-碳化硅。

40.根据本实施方式制造的碳化硅晶片可提供如下的晶片:使由外部的物理因素、热因素引起的变形最小化,具有优秀的物性。并且,可提供如下的晶片:进一步减少残留在晶片内的应力。

41.本实施方式的碳化硅锭制造方法可通过设置最佳工序条件来制造确保换算弹性模量及硬度特性及缺陷密度值降低的碳化硅锭及碳化硅晶片。

附图说明

42.图1为示出一实施方式的碳化硅晶片的一例的示意图。

43.图2为示出一实施方式的碳化硅锭制造装置的一例的示意图。

44.图3为示出根据纳米压痕测试的压头压入及卸载时的载荷-位移曲线和最大载荷

中的斜率的曲线图。

45.图4为在实验例中检测缺陷时例示性地通过电子显微镜拍摄缺陷形状的照片。

46.图5a、图5b分别为通过电子显微镜拍摄在实施例2的第10次检测中的碳化硅晶片的c面及si面的照片。

47.图6a、图6b分别为示出实施例2的第10次检测中碳化硅晶片的c面及si面的根据纳米压痕测试的压头压入及卸载时的载荷-位移曲线和最大载荷中的斜率的曲线图。

48.图7为示出本实施方式的适用碳化硅晶片的半导体器件的一例的简图。

49.图8为示出本实施方式的碳化硅晶片的环形区域14及内部区域15和设置有样品的内部区域的一例的示意图。

50.附图标记的说明

51.10:碳化硅晶片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11:一侧面(si面)

52.12:另一侧面(c面)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100:碳化硅锭

53.110:晶种

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:反应容器

54.210:本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220:盖

55.300:原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400:绝热材料

56.500:反应腔室、石英管

ꢀꢀꢀꢀꢀ

600:加热单元

57.700:真空排气装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

800:质量流控制器

58.810:配管

具体实施方式

59.以下,参照附图对一个以上的实施方式进行详细说明,使得发明所属技术领域的普通技术人员容易实施。但是,本实施方式能够以各种互不相同的方式实现,并不限定于在此说明的实施例。在说明书全文中,对相似的部分赋予了相同的附图标记。

60.在本说明书中,当提及一结构“包括”另一结构要素时,除非有特别相反的记载,否则表示还可包括其他结构要素,而不是排除其他结构要素。

61.在本说明书中,当提及一结构要素与另一结构要素“相连接”时,不仅包括“直接连接”的情况,还包括“在两者中间隔着其他结构连接”的情况。

62.在本说明书中,b位于a是指b与a直接接触地位于a或者在两者中间具有其他层的同时b位于a,不应限定于b与a的表面相接触地位于a来解释。

63.在本说明书中,包含在马库什式表述中的术语“它们的组合”是指选自由在马库什式表述中记载的结构要素组成的组中的一种以上的混合或组合,是指包括选自由上述结构要素组成的组中的一种以上。

64.在本说明书中,“a和/或b”的记载是指“a、b或a及b”。

65.在本说明书中,除非具有特别说明,否则如“第一”、“第二”或“a”、“b”术语用于区别相同术语。

66.在本说明书中,除非有特别说明,否则单数表达是指包括文脉中解释的单数或复数。

67.以下,对本实施方式进行更详细地说明。

68.碳化硅锭及晶片的机械物性可根据工序条件降低,由此可在晶片的移送、加工及

处理等的过程中具有发生变形、不良的可能性,在后续的器件制造工序中,由于热变形等,可降低外延层的质量。

69.发明人在研究缺陷少、提高换算弹性模量、硬度特性且可在后续工序中使热变形最小化的碳化硅锭及晶片的制造方法的过程中,确认了在适用物理气相传输法来使碳化硅生长的各种因素中,重要的是非活性气体的流量控制、坩埚的温度梯度等,可通过控制这种条件来制造质量更优秀的碳化硅锭、晶片,从而完成了本实施方式。

70.碳化硅锭制造方法

71.为了实现如上所述的目的,本实施方式的碳化硅锭制造方法包括:准备步骤,在具有内部空间的反应容器200中,隔开间隔配置原料物质300和碳化硅晶种110;生长步骤,通过调节上述内部空间的温度、压力及气氛来升华上述原料物质,并在上述碳化硅晶种上生长碳化硅锭100;以及冷却步骤,冷却上述反应容器,回收上述碳化硅锭。

72.上述生长步骤可在具有100sccm至300sccm的流量的非活性气体气氛中进行。

73.上述冷却步骤可在具有1sccm至250sccm的流量的非活性气体气氛中进行。

74.上述反应容器的热导率可以为120w/mk以下。

75.切割经过上述冷却步骤回收的碳化硅锭并进行研磨及表面抛光处理来制得的碳化硅晶片10,其换算弹性模量可以为300gpa至370gpa,硬度可以为35gpa至48gpa。

76.上述换算弹性模量及硬度为通过以10mn的载荷施加三角锥形状的压头的纳米压痕测试测定。

77.上述碳化硅锭制造方法可通过如图2所示的制造装置进行。以下,参照图2对碳化硅锭制造方法进行说明。

78.上述准备步骤的原料物质300可适用具有碳源和硅源的粉末形态,可适用上述粉末相互颈缩处理的原料或在表面进行碳化处理的碳化硅粉末等。

79.上述准备步骤的反应容器200只要是适合碳化硅锭的生长反应就可适用,具体地,可适用石墨坩埚。例如,上述反应容器可包括:本体210,包括内部空间和开口部;以及盖220,与上述开口部相对应,用于密封上述内部空间。上述盖还可包括与上述盖一体或分开的晶种支架,能够通过上述晶种支架固定碳化硅晶种,使碳化硅晶种与原料物质相向。

80.上述准备步骤的反应容器200的热导率可以为120w/mk以下且85w/mk以上。在上述反应容器的热导率小于85w/mk的情况下,当锭生长时,反应容器的温度梯度变得过大,可使锭的裂纹产生概率增加,并可使锭内部的应力增加。在上述反应容器的热导率大于120w/mk的情况下,当进行感应加热时,电流减少,内部发热温度也降低,具有锭生长率降低的风险,可使杂质增多。通过适用具有上述热导率范围的反应容器来稳定形成上述反应容器的温度梯度,使得通过后续步骤制造的锭达到所要求的机械特性。

81.上述准备步骤的反应容器200可被绝热材料400包围并固定,如石英管的反应腔室500可容纳被上述绝热材料包围的反应容器。可通过上述绝热材料及设置于反应腔室外部的加热单元600控制上述反应容器的内部空间的温度。

82.上述加热单元600可以为线圈形态的感应加热单元。若向上述感应加热单元供给高频交流电,则在上述反应容器200产生涡电流,由此可通过因反应容器的电阻产生的焦耳热对反应容器的内部空间进行加热。

83.上述准备步骤的绝热材料400的孔隙率可以为72%至95%,还可以为75%至93%,

还可以为80%至91%。在适用满足上述孔隙率的绝热材料的情况下,可进一步减少生长的碳化硅锭的裂纹产生。

84.上述准备步骤的绝热材料400的压缩强度可以为0.2mpa以上,还可以为0.48mpa以上,还可以为0.8mpa以上。并且,上述绝热材料的压缩强度可以为3mpa以下,还可以为2.5mpa以下。在上述绝热材料具有这种压缩强度的情况下,具有优秀的热稳定性/机械稳定性,降低产生灰(ash)的概率,由此可制造质量更优秀的碳化硅锭。

85.上述准备步骤的绝热材料400在2000℃的温度下的热导率可以为1.79w/mk以下,还可以为1.24w/mk以下。上述绝热材料在2000℃的温度下的热导率可以为0.3w/mk以上,还可以为0.48w/mk以上。通过具有上述热导率范围的绝热材料,可在锭生长时阻隔上述反应容器200的热释放,同时,可形成反应容器的稳定的温度梯度。

86.上述准备步骤的绝热材料400的密度可以为0.13g/cc以上,还可以为0.17g/cc以上。上述绝热材料的密度可以为0.28g/cc以下,还可以为0.24g/cc以下。可通过具有上述密度范围的绝热材料抑制所制造的锭的弯曲及扭曲的产生。

87.上述准备步骤的反应腔室500可包括:真空排气装置700,与反应腔室的内部相连接,用于调节反应腔室内部的真空度;配管810,与反应腔室的内部相连接,使气体流入至反应腔室内部;以及质量流控制器800,用于控制。由此,可在后续的生长步骤及冷却步骤中调节非活性气体的流量。

88.上述生长步骤为如下的步骤:通过调节上述内部空间的温度、压力及气氛来升华上述原料物质300,并在上述碳化硅晶种110上生长碳化硅锭100。

89.上述生长步骤可通过上述加热单元600对上述反应容器200及反应容器的内部空间进行加热来进行,在进行上述加热的同时或单独减压内部空间来调节压力,并注入非活性气体,可诱导碳化硅锭的生长。

90.上述生长步骤可在2000℃至2600℃的温度和1torr至200torr的压力条件下进行,可在上述温度及压力范围内更有效地制造碳化硅锭。

91.作为例示,上述生长步骤可在上述反应容器200的上部及下部的温度为2100℃至2500℃且上述反应容器内部空间的压力为1torr至50torr的条件下进行,还可在上部及下部的温度为2150℃至2350℃且上述反应容器内部空间的压力为1torr至30torr的条件下进行。在将上述温度及压力条件适用于上述生长步骤的情况下,可制造更高质量的碳化硅锭。

92.在上述生长步骤中,能够以1℃/min至10℃/min的升温速度、5℃/min至10℃/min的升温速度升温至上述温度范围,可包括升温速度相对低的预生长过程和升温速度高的生长进行过程。

93.在上述生长步骤中,可向上述反应容器200的内部加入规定流量的非活性气体。作为例示,上述非活性气体可从上述原料物质300朝向上述碳化硅晶种110的方向流动。在此情况下,上述生长步骤可在具有100sccm至300sccm的流量的非活性气体气氛中进行,还可在具有150sccm至250sccm的流量的非活性气体气氛中进行。若上述流量小于100sccm,则上述原料物质的升华量减少,由此具有杂质含量增加的隐患,若上述流量大于300sccm,则锭的生长速度急剧增加,由此具有锭质量降低的隐患。在上述流量范围内进行生长步骤来稳定形成上述反应容器及内部空间的温度梯度,容易进行上述原料物质的升华,从而有助于达到锭所要求的机械特性。

94.作为例示,上述生长步骤的非活性气体可以为氩气、氦气及它们的混合气体,还可包含少量的氮气。

95.上述冷却步骤为在规定的冷却速度及非活性气体流量条件下对生长的上述碳化硅锭进行冷却的步骤。

96.在上述冷却步骤中,能够以1℃/min至10℃/min的速度进行冷却,还能够以3℃/min至9℃/min的速度进行冷却。上述冷却步骤能够以5℃/min至8℃/min的速度进行冷却。

97.与上述生长步骤相同地,上述冷却步骤也可向上述反应容器200的内部加入规定流量的非活性气体。作为例示,上述非活性气体可从上述原料物质300朝向上述碳化硅晶种110的方向流动。在此情况下,上述冷却步骤可在具有1sccm至300sccm的流量的非活性气体气氛中进行,还可在具有10sccm至250sccm的流量的非活性气体气氛中进行。若上述流量小于1sccm,则锭的冷却效率减少,反应容器的温度梯度变得过大,可使锭的裂纹产生概率及的锭内部应力增加。若上述流量大于300sccm,则冷却速度过度增加,可使锭的裂纹产生概率及锭的内部应力增加。在上述流量范围内进行冷却步骤来稳定形成上述反应容器及内部空间的温度梯度,容易进行上述碳化硅锭的冷却,从而达到所要求的机械特性。

98.上述生长步骤的非活性气体流量fg与冷却步骤的非活性气体的流量fc之比fg/fc可以为0.33至30,还可以为0.6至25,还可以为0.6至6。通过具有这种流量比,当进行生长及冷却工序时,产生缓慢的流量变化,可使生长及冷却的锭具有所要求的机械特性。

99.在上述冷却步骤中,可同时调节上述反应容器200的内部空间的压力,还可与上述冷却步骤分开来调节压力。当调节上述压力时,可使上述内部空间的压力最高达800torr。

100.上述冷却步骤的回收可通过切割与上述碳化硅晶种110相接触的碳化硅锭的后表面来进行。通过上述方式回收的碳化硅锭,可通过后续工序加工成碳化硅晶片形态。

101.碳化硅晶片制造方法1

102.为了实现如上所述的目的,本实施方式的碳化硅晶片制造方法可包括切割步骤,切割通过上述碳化硅锭的制造方法制造的碳化硅锭来制得晶片。

103.上述碳化硅晶片制造方法还可包括加工步骤,平坦化通过上述切割步骤制得的碳化硅晶片的厚度的过程以及抛光表面的过程。

104.在上述切割步骤中,以能够与上述碳化硅锭的(0001)面或从碳化硅晶种开始生长的面具有规定偏离角的方式切割。上述偏离角可以为0

°

至10

°

。

105.在上述切割步骤中,可使上述碳化硅晶片的厚度成为150μm至900μm,还可使上述碳化硅晶片的厚度成为200μm至600μm,但并不局限于此。

106.在上述切割步骤之前,可抛光上述碳化硅锭的边缘来加工成直径恒定的圆筒形形状。

107.在上述切割步骤之后制得的碳化硅晶片中,可存在切割痕迹等损伤部位,因此可通过后续步骤将其去除并进行平坦化过程。

108.在上述加工步骤中,平坦化厚度的过程,可使磨轮适用于晶片的两侧面来进行,并去除上述切割步骤中的损伤,来使厚度均匀。上述磨轮可以为在表面嵌入粒子的形态,嵌入上述磨轮的表面的粒子可以为金刚石等。可使上述磨轮与碳化硅晶片朝向相反方向旋转来进行。上述磨轮的直径可大于上述碳化硅晶片的直径。

109.上述加工步骤还可包括对上述晶片进行湿式蚀刻的步骤。

110.上述加工步骤还可包括化学机械抛光(chemical mechanical polishing)步骤。

111.上述化学机械抛光能够以如下方式进行:向转动的平台上加入抛光粒子浆料,并以规定压力接触固定在转动的抛光头的碳化硅晶片来进行。

112.通过上述制造方法制造的碳化硅晶片具有如下的优点:缺陷密度、杂质粒子数少,根据后述的纳米压痕测试的机械特性良好。

113.碳化硅晶片制造方法2

114.为了实现如上所述的目的,本实施方式的碳化硅晶片的制造方法包括:准备步骤,在具有内部空间的反应容器200中,隔开间隔配置原料300和碳化硅晶种110,生长步骤,通过调节上述内部空间的温度、压力及气氛来升华上述原料,并在上述碳化硅晶种上生长碳化硅锭100,冷却步骤,冷却上述反应容器,回收上述碳化硅锭,以及切割步骤,切割回收的上述碳化硅锭来制得晶片;上述生长步骤在具有100sccm至300sccm的流量的非活性气体气氛中进行;上述冷却步骤在具有1sccm至200sccm的流量的非活性气体气氛中进行;上述反应容器的热导率可以为125w/mk以下。

115.上述碳化硅晶片制造方法还可包括加工步骤,平坦化通过上述切割步骤制得的碳化硅晶片的厚度的过程以及抛光表面的过程。

116.在上述碳化硅晶片制造方法中,碳化硅锭制造过程可通过如图2所示的制造装置进行。

117.上述准备步骤、生长步骤、冷却步骤、切割步骤及加工步骤可通过如上所述的碳化硅晶片制造方法进行。

118.上述反应容器200的热导率可以为125w/mk以下且85w/mk以上。在上述反应容器的热导率小于85w/mk的情况下,当锭生长时,反应容器的温度梯度变得过大,可使锭的裂纹产生概率增加,并可使锭内部的应力增加。在上述反应容器的热导率大于125w/mk的情况下,当进行感应加热时,电流减少,内部发热温度也降低,具有锭生长率降低的隐患,可使杂质增多。通过适用具有上述热导率范围的反应容器来稳定形成上述反应容器的温度梯度,使得通过后续步骤制造的碳化硅锭及碳化硅晶片达到所要求的机械特性。

119.上述生长步骤可向上述反应容器200内部加入规定流量的非活性气体。作为例示,上述非活性气体可从上述原料300朝向上述碳化硅晶种110的方向流动。在此情况下,上述生长步骤可在具有100sccm至300sccm的流量的非活性气体气氛中进行,还可在具有150sccm至250sccm的流量的非活性气体气氛中进行。若上述流量小于100sccm,则上述原料的升华量减少,由此具有杂质含量增加的隐患,若上述流量大于300sccm,则碳化硅锭的生长速度急剧增加,由此具有碳化硅锭质量降低的隐患。在上述流量范围内进行生长步骤来稳定形成上述反应容器及内部空间的温度梯度,使上述原料容易升华,从而有助于使碳化硅锭达到所要求的机械特性。

120.作为例示,上述生长步骤的非活性气体可以为氩气、氦气及它们的混合气体,还可包含少量的氮气。

121.上述冷却步骤为在规定的冷却速度及非活性气体流量条件下冷却生长的上述碳化硅锭的步骤。

122.在上述冷却步骤中,能够以1℃/min至10℃/min的速度进行冷却,还能够以3℃/min至9℃/min的速度进行冷却。上述冷却步骤能够以5℃/min至8℃/min的速度进行冷却。

123.与上述生长步骤相同地,上述冷却步骤也可向上述反应容器200的内部加入规定流量的非活性气体。作为例示,上述非活性气体可从上述原料300朝向上述碳化硅晶种110的方向流动。在此情况下,上述冷却步骤可在具有1sccm至200sccm的流量的非活性气体气氛中进行,还可在具有10sccm至200sccm的流量的非活性气体气氛中进行。若上述流量小于1sccm,则锭的冷却效率减少,反应容器的温度梯度变得过大,可使碳化硅锭的裂纹产生概率及锭内部应力增加。若上述流量大于200sccm,则冷却速度过度增加,可使碳化硅锭的裂纹产生概率及锭内部应力增加。在上述流量范围内进行冷却步骤来稳定形成上述反应容器及内部空间的温度梯度,容易冷却上述碳化硅锭,从而达到所要求的机械特性。

124.上述生长步骤的非活性气体流量fg与冷却步骤的非活性气体的流量fc之比fg/fc可以为0.33至30,还可以为0.6至25,还可以为0.6至6。通过具有这种流量比,当进行生长及冷却工序时,产生缓慢的流量变化,可使生长及冷却的碳化硅锭具有所要求的机械特性。

125.碳化硅晶片10(i)

126.为了实现如上所述的目的,本实施方式的碳化硅晶片的换算弹性模量为300gpa至370gpa。

127.本实施方式的碳化硅晶片的硬度为35gpa至48gpa。

128.上述换算弹性模量及硬度通过以10mn的载荷施加三角锥形状的压头的纳米压痕测试来测定。

129.作为测定晶片的机械特性的方法的一种,可适用纳米压痕(nanoindentation)方法。在纳米压痕中,当将作为具有规定几何形状的压入物体的压头(indenter)压入至目标物的表面后取出时,通过解释根据所施加的载荷的变化的压头的穿透深度来分析目标物的机械特性。图3示出根据纳米压痕测试的载荷-位移曲线和最大载荷中的斜率的一例。在此情况下施加的载荷的范围可以以μn至mn测定,压头的穿透深度可以以nm至μm测定,由此可更加精准地掌握晶片的硬度、弹性模量、残留应力等各种机械物性。在本实施方式中,为了测定晶片的表面中的换算弹性模量,所使用的纳米压痕测试设备可使上述压头的压入深度成为100nm至150nm,在下述实验例中记载了具体事项。

130.在上述纳米压痕测试中,可根据下述式计算硬度(h)。

131.式1:

132.h=fmax/ap

133.在上述式1中,h为硬度,fmax为将上述压头施加于目标物时的最大载荷,ap为将上述压头以最大载荷施加于目标物时的压头与目标物的接触面积。

134.根据上述纳米压痕测试,可通过下述式计算换算弹性模量(er,reduced elastic modulus)。

135.式2:

[0136][0137]

在上述式2中,er为换算弹性模量,β为修正系数,s为表示在压头载荷-位移曲线中达到最大载荷后取出(unloading)时的斜率值的刚度,ap为将上述压头以最大载荷施加于目标物时的压头与目标物的接触面积。

[0138]

通常,在压头为轴对称的圆锥形状的情况下,上述修正系数β为1,在压头为四角锥

(vickers)形状的情况下,上述修正系数β为1.012,在压头为三角锥(berkovich)形态的情况下,上述修正系数β为1.034,但并不是固定的,可根据测定装置不同。在本实施方式中,以通过三角锥形态的压头测定为基准。

[0139]

碳化硅为脆而硬的材料,用于制造碳化硅晶片的机械加工包括切割(切片)、平坦化(研磨)及抛光等,这种加工可通过金刚石粒子、砂砾等进行。当进行加工、移送、处理过程等的作业时,具有较差的机械特性的碳化硅锭及晶片的表面可发生脆性断裂及裂纹扩展等问题,在本实施方式的碳化硅晶片中,使根据纳米压痕测试的换算弹性模量及硬度成为特定值,由此使上述问题最小化。

[0140]

上述碳化硅晶片10的根据上述纳米压痕测试的换算弹性模量可以为300gpa至370gpa,还可以为320gpa至370gpa。

[0141]

上述碳化硅晶片10的根据上述纳米压痕测试的硬度可以为35gpa至48gpa,还可以为40gpa至48gpa。

[0142]

上述碳化硅晶片10具有上述换算弹性模量及硬度值,由此可将外部因素引起的变形控制在适当的水平,可使晶片的损伤的发生可能性最小化,在后续工序中,可减少缺陷的形成。

[0143]

上述纳米压痕测试可在以10mn的载荷向上述碳化硅晶片表面的任意区域施加三角锥形状的压头的条件下导出上述机械特性。作为例示,上述三角锥压头的高度为1μm,底面为等边三角形,三个侧面中的一个侧面与底面的角度为24.7

°

,剩余两个面与底面的角度可以为12.95

°

。并且,可测定上述碳化硅晶片表面的任意10个位置,并通过其平均值导出上述机械特性,除从上述碳化硅晶片10的最外围边缘朝向中心方向占据10mm的宽度的环形区域之外,测定任意10个位置,并通过其平均值导出上述机械特性。

[0144]

上述碳化硅晶片10的根据上述纳米压痕测试的换算弹性模量的标准偏差可以为5.5gpa以下,还可以为5gpa以下,还可以为4gpa以下。上述换算弹性模量的标准偏差可以为0.1gpa以上,还可以为0.2gpa以上。

[0145]

上述碳化硅晶片10的根据上述纳米压痕测试的硬度的标准偏差可以为1.1gpa以下,还可以为0.8gpa以下。上述硬度的标准偏差可以为0.1gpa以上,还可以为0.2gpa以上。

[0146]

根据上述纳米压痕测试的换算弹性模量及硬度的标准偏差,可通过测定除上述碳化硅晶片10的最外围边缘朝向心方向占据10mm的宽度的环形区域之外的任意10个位置来计算。

[0147]

上述碳化硅晶片10具有这种根据纳米压痕测试的换算弹性模量及硬度的标准偏差范围,由此,可在整个晶片上示出均匀的机械物性,并在后续晶片加工过程、外延层形成过程中,使缺陷的产生最小化。

[0148]

上述碳化硅晶片10可包括4h-碳化硅结构。

[0149]

上述碳化硅晶片10可包括:si面,为在表面具有硅原子层的一侧面;以及c面,为在表面具有碳原子层的另一侧面。

[0150]

在碳化硅锭中,排列碳原子的层与排列硅原子的层之间的结合力小于其他部分的结合力,因此,容易沿着平行于特定面的方向切割。因此,当切割碳化硅锭时,容易沿着平行于特定面的方向切割,所述特定面为碳原子层与硅原子层的边界,且在切割面上会出现碳原子层与硅原子层。

[0151]

这在进行抛光后也相同,因此,在碳化硅晶片中,一侧面可以为具有硅原子层的所谓si面,另一侧面可以为具有碳原子层的所谓c面。

[0152]

在上述碳化硅晶片10的c面中,根据上述纳米压痕测试的换算弹性模量可以为330gpa至370gpa,还可以为340gpa至370gpa。

[0153]

在上述碳化硅晶片10的c面中,根据上述纳米压痕测试的硬度可以为38gpa至48gpa,还可以为40gpa至48gpa。

[0154]

在上述碳化硅晶片10的c面中,根据上述纳米压痕测试的换算弹性模量的标准偏差可以为5.5gpa以下,还可以为5gpa以下,还可以为4gpa以下。上述换算弹性模量的标准偏差可以为0.1gpa以上,还可以为0.2gpa以上。

[0155]

在上述碳化硅晶片10的c面中,根据上述纳米压痕测试的硬度的标准偏差可以为1gpa以下,还可以为0.8gpa以下。上述硬度的标准偏差可以为0.1gpa以上,还可以为0.2gpa以上。

[0156]

上述碳化硅晶片10具有上述机械特征,通过适当调节因外力而可能发生的变形程度,从而满足耐久性和加工性。

[0157]

上述碳化硅晶片10的微管(mp,micropipe)密度可以为1/cm2以下,还可以为0.8/cm2以下。

[0158]

上述碳化硅晶片10的贯通边缘位错(ted,threading edge dislocation)密度可以为9000/cm2以下,还可以为7500/cm2以下。

[0159]

上述碳化硅晶片10的基面位错(bpd,basal plane dislocation)密度可以为3000/cm2以下,还可以为2760/cm2以下。

[0160]

上述碳化硅晶片10的厚度可以为100μm至600μm,只要是可适用于半导体器件的适当厚度即可,并不局限于此。

[0161]

上述碳化硅晶片10满足上述缺陷密度范围,由此提供缺陷少的优质的晶片,当将其适用于器件时,可制造电特性或光学特性优秀的器件。

[0162]

上述碳化硅晶片10的缺陷密度可通过添加蚀刻溶液并拍摄其表面来测定,在下述实验例中记述了具体事项。

[0163]

上述碳化硅晶片10的直径可以为4英寸以上,还可以为5英寸以上,进而可以为6英寸以上。并且,上述碳化硅晶片的直径可以为12英寸以下,还可以为10英寸以下。

[0164]

在上述碳化硅晶片10中,当由于向表面施加的机械能而产生裂纹时,单位面积(cm2)的上述机械能的最小值可以为0.194j至0.475j。

[0165]

在上述碳化硅晶片10中,当由于向其表面施加的机械能而产生裂纹时,单位面积(cm2)的上述机械能的最小值可以为0.194j以上,还可以为0.233j以上。单位面积(cm2)的上述机械能可以为0.475j以下,还可以为0.467j以下。当由于向碳化硅晶片表面施加的机械能而产生裂纹时,在具有上述范围的机械能的最小值的碳化硅晶片可使在晶片的移送、加工、处理过程等中的破损、不良产生最小化,可在作为用于制造器件的后续工序的碳化硅外延层形成过程中示出良好的质量。

[0166]

上述碳化硅晶片10由于机械能产生裂纹是指,当上述机械能施加于上述碳化硅晶片表面时,分裂成两个以上,或者产生宽度为0.001mm以上的裂纹,或者没有碎成碎片。上述机械能可以为与外部冲击源有关的势能、动能等施加于上述碳化硅晶片时的能量,还可以

为上述冲击源到达上述碳化硅晶片时的上述冲击源的动能。

[0167]

向上述表面施加机械能的面积可以为100mm2以下,还可以为50mm2以下,还可以为25mm2以下。向上述表面施加机械能的面积可以为10mm2以上。

[0168]

当根据astm d 2794以约25℃的温度、约360μm的厚度的试片、约100mm至200mm的高度、25g重量的砝码施加于受芯并落下来进行杜邦(dupont)冲击试验时,上述碳化硅晶片不产生裂纹。

[0169]

当根据astm d 2794以约25℃的温度、360μm的厚度的试片、约100mm至200mm的高度、30g重量的砝码施加于受芯并落下来进行杜邦冲击试验时,上述碳化硅晶片不产生裂纹。所适用的上述受芯(冲击头)的直径可以为约4mm。

[0170]

当上述碳化硅晶片因向其表面施加的机械能而产生裂纹时,表示上述机械能的最小值的耐冲击性可通过将砝码下落至上述碳化硅晶片的试验来测定。

[0171]

在根据这种杜邦冲击试验的结果中,未产生裂纹的碳化硅晶片可使在晶片的移送、加工、处理过程等中的破损、不良产生最小化,在作为用于制造器件的后续工序的碳化硅外延层形成过程中,可示出良好的质量。

[0172]

上述碳化硅晶片10可以为在表面进行外延(epitaxial)生长之前的所谓裸(bare)晶片。

[0173]

碳化硅晶片10(ii)

[0174]

并且,本实施方式的碳化硅晶片10包括:一侧面,相比碳原子在表面暴露更多的硅原子,以及另一侧面,相比硅原子在表面暴露更多的碳原子;上述另一侧面的换算弹性模量ec与上述一侧面的换算弹性模量esi之比ec/esi为0.8至1.15,上述碳化硅晶片10的另一侧面的硬度hc与上述一侧面硬度his之比hc/his为0.85至1.15,上述一侧面及另一侧面的换算弹性模量、上述一侧面及另一侧面的硬度通过以10mn的载荷施加三角锥形状的压头的纳米压痕测试测定。

[0175]

在上述碳化硅晶片10中,根据上述纳米压痕测试的另一侧面12的换算弹性模量ec与一侧面11的换算弹性模量esi之比ec/esi可以为0.8至1.15,还可以为0.9至1.1,还可以为1.04至1.06。

[0176]

在上述碳化硅晶片10中,根据上述纳米压痕测试的另一侧面12的硬度hc与一侧面11的硬度his之比hc/his可以为0.85至1.15,还可以为0.9至1.12,还可以为1.01至1.1。

[0177]

由于上述碳化硅晶片10具有上述ec/esi、hc/his的比例,可将因外部因素产生的两侧面变形控制在适当的水平,从而可使损伤发生可能性最小化,并且在后续工序中,可减少缺陷的形成。

[0178]

在上述碳化硅晶片10中,根据上述纳米压痕测试的一侧面11的换算弹性模量esi可以为300gpa至350gpa,还可以为304gpa至331gpa,还可以为307gpa至326gpa。

[0179]

在上述碳化硅晶片10中,根据上述纳米压痕测试的另一侧面12的换算弹性模量ec可以为310gpa至370gpa,还可以为320gpa至350gpa,还可以为326gpa至339gpa。

[0180]

上述碳化硅晶片10的根据上述纳米压痕测试的一侧面11或另一侧面12的硬度可以为35gpa至45gpa,还可以为37.1gpa至41.5gpa。

[0181]

上述碳化硅晶片10的一侧面11或另一侧面12的上述换算弹性模量的标准偏差可以为5.5gpa以下,还可以为5gpa以下,还可以为4gpa以下。上述换算弹性模量的标准偏差可

以为0.1gpa以上,还可以为0.2gpa以上。

[0182]

上述碳化硅晶片10的一侧面11或另一侧面12的上述硬度的标准偏差可以为1.1gpa以下,还可以为0.8gpa以下。上述硬度的标准偏差可以为0.1gpa以上,还可以为0.2gpa以上。

[0183]

根据上述纳米压痕测试的换算弹性模量及硬度的标准偏差,可通过测定除从上述碳化硅晶片10的最外围边缘朝向中心方向占据10mm的宽度的环形区域14之外的内部区域15的任意10个位置来计算。

[0184]

上述碳化硅晶片10的微管密度可以为1/cm2以下,还可以为0.8/cm2以下。

[0185]

上述碳化硅晶片10的贯通边缘位错密度可以为9000/cm2以下,还可以为8000/cm2以下。

[0186]

上述碳化硅晶片10的基面位错密度可以为4000/cm2以下,可以为还3000/cm2以下。

[0187]

上述碳化硅晶片10的厚度可以为100μm至600μm,只要是可适用于半导体器件的适当厚度即可,并不局限于此。

[0188]

上述碳化硅晶片10满足上述缺陷密度范围,由此提供缺陷少的优质的碳化硅晶片,当将其适用于器件时,可制造电特性或光学特性优秀的器件。

[0189]

上述碳化硅晶片10的缺陷密度可通过添加蚀刻液并拍摄其表面来测定,在下述实验例中记述了具体事项。

[0190]

上述碳化硅晶片10的直径可以为4英寸以上,还可以为5英寸以上,进而可以为6英寸以上。并且,上述碳化硅晶片的直径可以为12英寸以下,还可以为10英寸以下。

[0191]

在上述碳化硅晶片10中,当由于向表面施加的机械能而产生裂纹时,单位面积(cm2)的上述机械能的最小值可以为0.194j至0.475j。

[0192]

在上述碳化硅晶片10中,当由于向其表面施加的机械能而产生裂纹时,单位面积(cm2)的上述机械能的最小值可以为0.194j以上,还可以为0.233j以上。单位面积(cm2)的上述机械能可以为0.475j以下,还可以为0.467j以下。当由于向碳化硅晶片表面施加的机械能而产生裂纹时,在具有上述范围的机械能的最小值的碳化硅晶片可使在晶片的移送、加工、处理过程等中的破损、不良产生最小化,可在作为用于制造器件的后续工序的碳化硅外延层形成过程中示出良好的质量。

[0193]

向上述表面施加机械能的面积可以为100mm2以下,还可以为50mm2以下,还可以为25mm2以下。向上述表面施加机械能的面积可以为10mm2以上。

[0194]

当根据astm d 2794以约25℃的温度、约360μm的厚度的试片、约100mm至200mm的高度、25g重量的砝码施加于受芯并落下来进行杜邦冲击试验时,上述碳化硅晶片不产生裂纹。

[0195]

当根据astm d 2794以约25℃的温度、约360μm的厚度的试片、约100mm至200mm的高度、30g重量的砝码施加于受芯并落下来进行杜邦冲击试验时,上述碳化硅晶片不产生裂纹。所适用的上述受芯(冲击头)的直径可以为约4mm。

[0196]

当上述碳化硅晶片因向其表面施加的机械能而产生裂纹时,表示上述机械能的最小值的耐冲击性可通过将砝码下落至上述碳化硅晶片的试验测定。

[0197]

在根据这种杜邦冲击试验的结果中,未产生裂纹的碳化硅晶片可在使晶片的移送、加工、处理过程等中的破损、不良产生最小化,在作为用于制造器件的后续工序的碳化

硅外延层形成过程中,可示出良好的质量。

[0198]

上述碳化硅晶片10可以为在表面进行外延生长之前的所谓裸晶片。

[0199]

碳化硅晶片10(iii)

[0200]

并且,本实施方式的碳化硅晶片10包括:一侧面11,在表面暴露硅原子层,以及另一侧面12,在表面暴露碳原子层;根据纳米压痕测试,从三角锥形状的压头开始压入碳化硅晶片直至达到10mn为止,在以y=ax2+bx+c形式回归根据载荷(y)的压入量(x)的二次多项式中,上述a可以为0.37至0.6,上述b可以为10至33。

[0201]

碳化硅为脆而硬的材料,用于制造碳化硅晶片的机械加工包括切割(切片)、平坦化(研磨)及抛光等,这种加工可通过金刚石粒子、砂砾等进行。当进行加工、移送、处理过程等的作业时,具有较差的机械特性的碳化硅锭及晶片的表面可发生脆性断裂及裂纹扩展等问题,在本实施方式的碳化硅晶片中,通过对根据纳米压痕测试形成的载荷-压入量分布进行回归而获取的二次多项式的各个系数在特定范围内,由此使上述问题最小化。

[0202]

回归(regression)为对于观察到的连续变量求得两个变量之间的模型后测定拟合度的分析方法。作为例示,有一个给定的数据集{(x,y)}k={(x1,y1)、(x2,y2)、(x3,y3)、

……

、(xn,yn)}等,并假设该数据关系趋势为非线性、实质上与多项式类似时,可适用找到使数据与多项式的误差最小化的系数的多项回归。在本实施方式中,根据纳米压痕测试,从三角锥形状的压头开始压入碳化硅晶片直至达到10mn为止,以判断为最适合的二次多项式回归根据载荷(y)的压入量(x),由此更详细地掌握可在实际碳化硅晶片加工、后续工序等产生的与微细的冲击、划痕等相关的机械特性。

[0203]

在上述碳化硅晶片10中,根据上述纳米压痕测试,从三角锥形状的压头开始压入碳化硅晶片直至达到10mn为止,在以y=ax2+bx+c形式回归根据载荷(y)的压入量(x)的二次多项式中,上述a可以为0.37至0.6,还可以为0.45至0.56。上述b可以为10至33,还可以为16至24。上述c可以为-200至5。

[0204]

作为例示,在上述碳化硅晶片中,上述一侧面11的根据上述纳米压痕测试的上述二次多项式的a可以为0.45至0.56,b可以为10至24。并且,在上述碳化硅晶片中,上述另一侧面12的根据上述纳米压痕测试的上述二次多项式的a可以为0.37至0.50,b可以为16至26。

[0205]

具有这种上述a及b值的碳化硅晶片可降低划痕、缺陷等的产生,可通过后续过程容易制造器件。

[0206]

在上述碳化硅晶片10中,上述另一侧面12的换算弹性模量ec与上述一侧面11的换算弹性模量esi之比ec/esi可以为0.8至1.15,还可以为0.9至1.1,还可以为1.04至1.06。

[0207]

在上述碳化硅晶片10中,上述另一侧面12的硬度hc与上述一侧面11的硬度his之比hc/his可以为0.85至1.15,还可以为0.9至1.12,还可以为1.01至1.1。

[0208]

上述碳化硅晶片10具有上述ec/esi、hc/his的比例,由此可将外部因素引起的两侧面变形控制在适当的水平,可使损伤产生可能性最小化,在后续工序中,可减少缺陷的形成。

[0209]

在上述碳化硅晶片10中,根据上述纳米压痕测试的一侧面11的换算弹性模量esi可以为300gpa至350gpa,还可以为304gpa至331gpa,还可以为307gpa至326gpa。

[0210]

在上述碳化硅晶片10中,根据上述纳米压痕测试的另一侧面12的换算弹性模量ec

可以为310gpa至370gpa,还可以为320gpa至350gpa,还可以为326gpa至339gpa。

[0211]

上述碳化硅晶片10的根据上述纳米压痕测试的一侧面11或另一侧面12的硬度可以为35gpa至45gpa,还可以为37.1gpa至41.5gpa。

[0212]

上述碳化硅晶片10的一侧面11或另一侧面12的上述换算弹性模量的标准偏差可以为5.5gpa以下,还可以为5gpa以下,还可以为4gpa以下。上述换算弹性模量的标准偏差可以为0.1gpa以上,还可以为0.2gpa以上。

[0213]

上述碳化硅晶片10的一侧面11或另一侧面12的上述硬度的标准偏差可以为1.1gpa以下,还可以为0.8以下。上述硬度的标准偏差可以为0.1gpa以上,还可以为0.2gpa以上。

[0214]

根据上述纳米压痕测试的换算弹性模量及硬度的标准偏差,可通过测定除从上述碳化硅晶片10的最外围边缘朝向中心方向占据10mm的宽度的环形区域14之外的内部区域15中的任意10个位置来计算。

[0215]

作为例示,上述纳米压痕测试可在以10mn的载荷向上述碳化硅晶片表面的任意区域施加三角锥形状的压头的条件下导出上述机械特性。上述三角锥压头可在与测定对象相接触的部分包括金刚石,高度为1μm,底面为等边三角形,三个侧面中的一个侧面与底面的角度可以为24.7

°

,剩余两个侧面与底面的角度可以为12.95

°

。并且,可测定上述碳化硅晶片表面的任意10个位置,并通过其平均值导出上述机械特性,如图5所示,除从上述碳化硅晶片10的最外围边缘朝向中心方向占据10mm的宽度的环形区域14之外,在一侧面、另一侧面的内部区域15分别测定任意10个位置,并通过其平均值导出上述机械特性。

[0216]

上述碳化硅晶片10具有这种根据纳米压痕测试的换算弹性模量及硬度值以及适当标准偏差范围,由此,可在整个晶片上示出均匀的机械物性,并在后续晶片加工过程、外延层形成过程中,使缺陷的产生最小化。

[0217]

上述碳化硅晶片10的微管密度可以为1/cm2以下,还可以为0.8/cm2以下。

[0218]

上述碳化硅晶片10的贯通边缘位错密度可以为9000/cm2以下,还可以为8000/cm2以下。

[0219]

上述碳化硅晶片10的基面位错密度可以为4000/cm2以下,还可以为3000/cm2以下。

[0220]

上述碳化硅晶片10的厚度可以为100μm至600μm,只要是可适用于半导体器件的适当厚度即可,并不局限于此。

[0221]

上述碳化硅晶片10满足上述缺陷密度范围,由此提供缺陷少的优质的碳化硅晶片,当其适用于器件时,可制造电特性或光学特性优秀的器件。

[0222]

上述碳化硅晶片10的缺陷密度可通过添加蚀刻液并拍摄其表面来测定,在下述实验例中记述了具体事项。

[0223]

上述碳化硅晶片10的直径可以为4英寸以上,可以为5英寸以上,进而可以为6英寸以上。并且,上述碳化硅晶片的直径可以为12英寸以下,可以为10英寸以下。

[0224]

在上述碳化硅晶片10中,当由于向表面施加机械能而产生裂纹时,单位面积(cm2)的上述机械能的最小值可以为0.194j至0.475j。

[0225]

在上述碳化硅晶片10中,当由于向其表面施加的机械能而产生裂纹时,单位面积(cm2)的上述机械能的最小值可以为0.194j以上,还可以为0.233j以上。单位面积(cm2)的上述机械能可以为0.475j以下,还可以为0.467j以下。当由于向碳化硅晶片表面施加的机械

能而产生裂纹时,在具有上述范围的机械能的最小值的碳化硅晶片可使在晶片的移送、加工、处理过程等中的破损、不良产生最小化,可在作为用于制造器件的后续工序的碳化硅外延层形成过程中示出良好的质量。

[0226]

向上述表面施加机械能的面积可以为100mm2以下,还可以为50mm2以下,还可以为25mm2以下。向上述表面施加机械能的面积可以为10mm2以上。

[0227]

当根据astm d 2794以约25℃的温度、约360μm的厚度的试片、约100mm至200mm的高度、25g重量的砝码施加于受芯并落下来进行杜邦冲击试验时,上述碳化硅晶片不产生裂纹。

[0228]

当根据astm d 2794以约25℃的温度、约360μm的厚度的试片、约100mm至200mm的高度、30g重量的砝码施加于受芯并落下来进行杜邦冲击试验时,上述碳化硅晶片可不产生裂纹。上述受芯(冲击头)的直径约可以为约4mm。

[0229]

当上述碳化硅晶片因向其表面施加的机械能而产生裂纹时,表示上述机械能的最小值的耐冲击性可通过将砝码下落至上述碳化硅晶片的试验测定。

[0230]

在根据这种杜邦冲击试验的结果中,未产生裂纹的碳化硅晶片可在使晶片的移送、加工、处理过程等中的破损、不良产生最小化,在作为用于制造器件的后续工序的碳化硅外延层形成过程中,可示出良好的质量。

[0231]

上述碳化硅晶片10可以为在表面进行外延生长之前的所谓裸晶片。

[0232]

半导体器件1

[0233]

为了实现如上所述的目的,本实施方式的半导体器件1可包括:如上所述的碳化硅晶片10;外延层20,配置于上述碳化硅晶片的一侧面;阻隔区30,隔着上述外延层配置于上述碳化硅晶片的相对侧;源极41,与上述外延层相接触;栅极42,配置于上述阻隔区;以及漏极43,配置于上述碳化硅晶片的另一侧面。

[0234]

在图7示出上述半导体器件1的一例。

[0235]

上述碳化硅晶片10可使用在上述碳化硅晶片i至iii中说明的任一种。

[0236]

上述碳化硅晶片10可包含n

+

型的碳化硅。

[0237]

其中,上标“+”、

“‑”

符号表示相对的载流子浓度,例如,n

+

是指掺杂强度高而具有高掺杂浓度的n型半导体,p-表示掺杂强度低而具有相对低的掺杂浓度的p型半导体。

[0238]

上述碳化硅晶片10上的外延层20可由与上述碳化硅晶片的晶格常数差异小或几乎没有晶格常数差异的碳化硅单晶层形成。

[0239]

上述外延层20可通过化学气相沉积(cvd)工序等形成。

[0240]

上述外延层20可包括:n-型外延层21,配置于上述n

+

型的碳化硅晶片10;以及p

+

型外延层22,配置于上述n-型外延层。

[0241]

上述p

+

型外延层可通过向上部选择性注入离子来形成n

+

型区域23。

[0242]

在上述半导体器件1的中心可配置:阻隔区,为凹陷至n-型外延层21的沟槽结构;以及栅极42,位于上述沟槽结构的阻隔区。

[0243]

上述半导体器件1可通过适用根据上述碳化硅锭及晶片的制造方法制造的碳化硅晶片10来减少设备不良。

[0244]

以下,通过具体实施例对本发明进行更具体地说明。下述实施例仅为帮助理解本发明的例示,本发明的范围并不限定于此。

[0245]

实施例-碳化硅锭的制造

[0246]

如在图2示出的碳化硅锭制造装置的一例,向反应容器200内部空间的下部填充作为原料物质300的碳化硅粉末,在其上部配置碳化硅晶种110。在此情况下,所适用的碳化硅晶种由6英寸的4h-碳化硅晶体构成,以常规方法进行固定,使c面((000-1)面)朝向内部空间下部的碳化硅原料,所适用的上述反应容器具有下述表1的实施例的热导率。

[0247]

密封反应容器200并利用绝热材料400包围其外部后,在石英管500内配置反应容器,上述石英管500的外部设置有作为加热单元600的加热线圈。通过对上述反应容器的内部空间进行减压来调节成真空气氛,并注入氩气来使上述内部空间达到760torr后,再次对内部空间进行减压。同时,以5℃/min的升温速度将内部空间的温度升温至2300℃,通过与上述石英管相连通的配管810、真空排气装置700将石英管内部的氩气流量调节成如下述表1的实施例的流量。在2300℃的温度和20torr的压力条件下,使碳化硅锭在与碳化硅原料相向的碳化硅晶种面生长100小时。

[0248]

生长之后,以5℃/min的速度将上述内部空间的温度冷却至25℃,同时,使内部空间的压力成为760torr,并回收碳化硅锭。在此情况下,通过与上述石英管相连通的配管810、真空排气装置700将石英管内部的氩气流量调节成如下述表1的实施例的流量。

[0249]

比较例-碳化硅锭的制造

[0250]

在制造上述实施例的碳化硅锭的过程中,所使用的上述反应容器200具有下述表1的比较例的热导率,当进行生长及冷却时,将非活性气体流量条件调节成如下述表1的比较例的流量,除此之外,通过与上述实施例相同的方法进行。

[0251]

实施例及比较例-碳化硅晶片的制造

[0252]

对在上述实施例及比较例的碳化硅锭的制造中冷却的碳化硅锭的外周面进行磨削,使外径成为相对于最大外径的95%,由此加工成具有均匀的外径的圆柱形态,以与碳化硅锭的(0001)面形成4

°

的偏离角的方式进行切割,从而制造了厚度为360μm的碳化硅晶片。之后,通过金刚石砂轮对碳化硅晶片进行磨削来使厚度平坦,之后,通过硅浆料进行化学机械抛光(chemical mechanical polishing)处理。在除从抛光处理的碳化硅晶片样品的最外围边缘朝向中心方向占据10mm的宽度的外围环形区域之外的内部区域中的任意5个位置,以10mm

×

10mm的大小进行切割,从而制得碳化硅晶片样品。

[0253]

实验例-碳化硅晶片的缺陷密度测定

[0254]

将在上述实施例及比较例中制得的碳化硅晶片样品在500℃的温度下浸入熔融氢氧化钾(koh)5分钟来进行蚀刻,如图4所示,通过电子显微镜等拍摄其表面的缺陷。将蛤形凹陷分类为基面位错,将小型六边形凹陷分类为贯通边缘位错,将黑色巨大的六边形凹陷分类为微管。

[0255]

将切割的晶片样品中的500μm

×

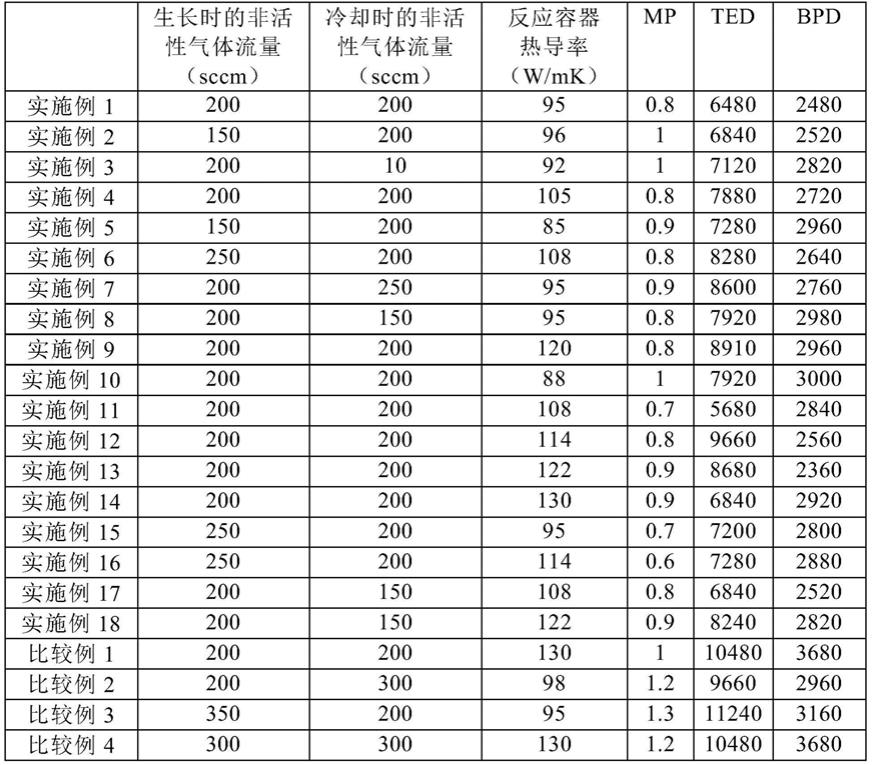

500μm区域随机指定12次,确定各个上述区域中的缺陷的数量,计算单位面积的平均缺陷数量,求得了缺陷密度,在表1示出其结果。

[0256]

实验例-根据纳米压痕测试测定碳化硅晶片的换算弹性模量及硬度

[0257]

为了测定在上述实施例及比较例中制得的碳化硅晶片样品的换算弹性模量及硬度,使用bruker公司的ti-950设备来实施纳米压痕测试。使用如下的三角锥形状的金刚石压头,即高度为1μm,底面为等边三角形,三个侧面中的一个侧面与底面的角度为24.7

°

,剩余两个侧面与底面的角度为12.95

°

,杨氏模量为1140gpa,泊松比为0.07,将上述三角锥形

状的金刚石压头施加于上述碳化硅晶片的c面的任意10个位置,使得达到作为最大载荷的10mn为止消耗5秒、在最大载荷持续1秒、持续后卸载载荷为止消耗5秒的时间。在表2示出通过上述方式进行测定并计算平均值的结果。

[0258]

并且,在表3、表4示出实施例2中在碳化硅晶片的c面的任意10个位置及si面的任意10个位置实施的纳米压痕测试的具体结果,其中,在图5a和图5b中示出第10次测定时的碳化硅晶片的c面及si面的状态,在图6a和图6b中示出c面及si面的载荷-位移曲线和最大载荷中的斜率。

[0259]

表1

[0260][0261]

mp:微管,ted:贯通边缘位错,bpd:基面位错

[0262]

表2

[0263]

[0264][0265]

er:换算弹性模量,h:硬度

[0266]

表3

[0267][0268]

表3的刚度为表示在载荷-位移曲线中达到最大载荷后卸载时的斜率值的刚度,er:换算弹性模量,h:硬度

[0269]

表4

[0270][0271]

表4的刚度为表示在载荷-位移曲线中达到最大载荷后卸载时的斜率值的刚度,er:换算弹性模量,h:硬度

[0272]

参照表1及表2可知,在生长时的非活性气体的流量为100sccm至300sccm、冷却时的非活性气体的流量为1sccm至250sccm、反应容器的热导率为120w/mk以下的实施例中,所制造的碳化硅晶片的换算弹性模量为300gpa至370gpa、硬度为35gpa至48gpa。并且可确认,在实施例中,与比较例相比,所制造的碳化硅晶片的换算弹性模量的标准偏差为5.5gpa以下,硬度的标准偏差为1.1gpa以下。

[0273]

相反,在生长、冷却时的非活性气体的流量及反应容器的热导率条件均未达到实施例的范围的比较例的情况下,示出小于296gpa的换算弹性模量、小于34gpa的硬度值,由此确认无法满足所要求的机械特性。

[0274]

实施例a-碳化硅晶片的制造

[0275]

如在图2示出碳化硅锭制造装置的一例,向反应容器200内部空间的下部填充作为原料物质300的碳化硅粉末,在其上部配置碳化硅晶种110。在此情况下,所适用的碳化硅晶种由6英寸的4h-碳化硅晶体构成,以使c面((000-1)面)朝向内部空间下部的碳化硅原料的方式进行固定,所适用的上述反应容器具有下述表1的热导率。

[0276]

密封反应容器200并利用绝热材料400包围其外部后,在石英管500内配置反应容器,上述石英管500的外部设置有作为加热单元600的加热线圈。通过对上述反应容器的内部空间进行减压来调节成真空气氛,并注入氩气来使上述内部空间达到760torr后,再次对内部空间进行减压。同时,以5℃/min的升温速度将内部空间的温度升温至2300℃,通过与上述石英管相连通的配管810、真空排气装置700将石英管内部的氩气流量调节成如下述表1的实施例的流量。在2300℃的温度和20torr的压力条件下,使碳化硅锭在与碳化硅原料相向的碳化硅晶种面生长100小时。

[0277]

生长之后,以5℃/min的速度将上述内部空间的温度冷却至25℃,同时,使内部空间的压力成为760torr,并回收碳化硅锭。在此情况下,通过与上述石英管相连通的配管810、真空排气装置700将石英管内部的氩气流量调节成如下述表a的实施例的流量。

[0278]

对回收的上述碳化硅锭的外周面进行磨削,使外径成为相对于最大外径的95%,由此加工成具有均匀外径的圆柱形态,以与碳化硅锭的(0001)面形成4

°

的偏离角的方式进

行切割,从而制造了厚度为360μm的碳化硅晶片。之后,通过金刚石砂轮对碳化硅晶片进行磨削来使厚度平坦,之后,通过硅浆料进行化学机械抛光处理。如图5所示,在除从抛光处理的碳化硅晶片样品的最外围边缘朝向中心方向占据10mm的宽度的外围环形区域14之外的内部区域15中的任意5个位置,以10mm

×

10mm的大小进行切割,从而制得碳化硅晶片样品。

[0279]

实施例b-碳化硅晶片的制造

[0280]

将上述实施例a中的反应容器的热导率、生长及冷却时的氩气流量变更成如下述表a的条件,从而制得碳化硅晶片样品。

[0281]

实施例c-碳化硅晶片的制造

[0282]

将上述实施例a中的反应容器的热导率、生长及冷却时的氩气流量变更为如下述表a的条件,从而制得碳化硅晶片样品。

[0283]

比较例a-碳化硅晶片的制造

[0284]

将上述实施例a中的反应容器的热导率、生长及冷却时的氩气流量变更成如下述表a的条件,从而制得碳化硅晶片样品。

[0285]

表a

[0286][0287]

实验例a-碳化硅晶片的缺陷密度测定

[0288]

将在上述实施例a至c及比较例a中制得的碳化硅晶片样品在500℃的温度下浸入熔融氢氧化钾5分钟来进行蚀刻,通过电子显微镜等拍摄其表面的缺陷。将蛤形凹陷分类为基面位错,将小型六边形凹陷分类为贯通边缘位错,将黑色巨大的六边形凹陷分类为微管。

[0289]

将切割的晶片样品中的500μm

×

500μm区域随机指定12次,确定各个上述区域中的缺陷的数量,计算单位面积的平均缺陷数量,求得了缺陷密度,在表b示出其结果。

[0290]

实验例b-根据纳米压痕测试测定碳化硅晶片的一侧面、另一侧面的换算弹性模量比例及硬度比例

[0291]

为了测定在上述实施例a至c及比较例a制得的碳化硅晶片样品的换算弹性模量及硬度,使用bruker公司的ti-950设备来在常温条件下实施纳米压痕测试。使用如下的三角锥形状的金刚石压头,即底面基准高度为1μm,底面为等边三角形,三个侧面中的一个侧面与底面的角度为24.7

°

,剩余两个侧面与底面的角度为12.95

°

,杨氏模量为1140gpa,泊松比为0.07,将上述三角锥形状的金刚石压头施加于上述碳化硅晶片的一侧面(与碳原子相比,暴露更多的硅原子的面)、另一侧面(与硅原子相比,暴露更多的碳原子的面)各自的任意10个位置,使得到达作为最大载荷的10mn为止消耗5秒钟、在最大载荷持续1秒钟、持续后卸载载荷为止消耗5秒钟的时间。计算通过上述方式测定的平均值后,在表b示出另一侧面/一侧面的换算弹性模量比例(ec∶esi)及硬度比例(hc∶his)。

[0292]

表b

[0293][0294]

mp:微管,ted:贯通边缘位错,bpd:基面位错

[0295]

ec:另一侧面的换算弹性模量,esi:一侧面的换算弹性模量,hc:另一侧面的硬度,hsi:一侧面的硬度

[0296]

参照表b可确认,在生长时的非活性气体的流量为100sccm至300sccm、冷却时的非活性气体的流量为1sccm至250sccm、反应容器的热导率为120w/mk以下的实施例中,所制造的碳化硅晶片的另一侧面/一侧面的换算弹性模量之比ec/esi为0.8至1.15,另一侧面/一侧面的硬度之比hc/his为0.85至1.15,并示出良好的缺陷密度值。在实施例a的情况下,另一侧面的换算弹性模量标准偏差为2.65gpa,另一侧面的硬度标准偏差为0.5gpa,一侧面的换算弹性模量标准偏差为3.72gpa,一侧面的硬度标准偏差为0.65gpa。

[0297]

相反,在反应容器的热导率及生长、冷却时的非活性气体的流量未达到实施例范围的比较例的情况下,上述ec/esi及hc/his无法满足所要求的比例,与实施例相比,缺陷密度值也不佳。

[0298]

实验例c-晶片的耐冲击性测定

[0299]

根据astm d 2794,在温度为25℃的气氛中通过杜邦冲击试验对在上述实施例a至c及比较例a中制得的碳化硅晶片样品进行耐冲击性实验。在上述碳化硅晶片样品的一表面的中心设置施加冲击的部分平坦的直径为4mm的受芯,在另一表面设置受芯台,通过如下述表c的条件使砝码下落来实施对受芯及晶片样品施加冲击的实验。

[0300]

表c

[0301][0302]

x:产生裂纹,o:未产生裂纹,-:未实验

[0303]

参照表c,在制造碳化硅晶片时的锭生长步骤中的气体流量为100sccm至300sccm的实施例中,在100mm以上且小于150mm的砝码下落高度中产生裂纹,在比较例的情况下,在50mm以下的砝码下落高度中产生裂纹,由此确认了降低的耐冲击性。

[0304]

实施例i-碳化硅晶片的制造

[0305]

如在图2示出的碳化硅锭制造装置的一例,向反应容器200内部空间的下部填充作为原料物质300的碳化硅粉末,在其上部配置碳化硅晶种110。在此情况下,所适用的碳化硅晶种由6英寸的4h-碳化硅晶体构成,以使c面((000-1)面)朝向内部空间下部的碳化硅原料的方式进行固定,所适用的上述反应容器具有下述表i的热导率。

[0306]

密封反应容器200并利用绝热材料400包围其外部后,在石英管500内配置反应容

器,上述石英管500的外部设置有作为加热单元600的加热线圈。通过对上述反应容器的内部空间进行减压来调节成真空气氛,并注入氩气来使上述内部空间达到760torr后,再次对内部空间进行减压。同时,以5℃/min的升温速度将内部空间的温度升温至2300℃,通过与上述石英管相连通的配管810、真空排气装置700将石英管内部的氩气流量调节成如下述表i的实施例的流量。在2300℃的温度和20torr的压力条件下,使碳化硅锭在与碳化硅原料相向的碳化硅晶种面生长100小时。

[0307]

生长之后,以5℃/min的速度将上述内部空间的温度冷却至25℃,同时,使内部空间的压力成为760torr,并回收碳化硅锭。在此情况下,通过与上述石英管相连通的配管810、真空排气装置700将石英管内部的氩气流量调节成如下述表i的实施例的流量。

[0308]

对回收的上述碳化硅锭的外周面进行磨削,使外径成为相对于最大外径的95%,由此加工成具有均匀外径的圆柱形态,以与碳化硅锭的(0001)面形成4

°

的偏离角的方式进行切割,从而制造了厚度为360μm的碳化硅晶片。之后,通过金刚石砂轮对碳化硅晶片进行磨削来使厚度平坦,之后,通过硅浆料进行化学机械抛光处理。如图8所示,在除从抛光处理的碳化硅晶片样品的最外围边缘朝向中心方向占据10mm的宽度的外围环形区域14之外的内部区域15中的任意5个位置,以10mm

×

10mm的大小进行切割,从而制得碳化硅晶片样品。

[0309]

实施例ii-碳化硅晶片的制造

[0310]

通过与上述实施例i相同的条件制得碳化硅晶片样品。

[0311]

比较例i-碳化硅晶片的制造

[0312]

将上述实施例i中的反应容器的热导率、生长及冷却时的氩气流量变更成如下述表i的条件,从而制得碳化硅晶片样品。

[0313]

表i

[0314][0315]

实验例i-碳化硅晶片的缺陷密度测定

[0316]

将在上述实施例及比较例中制得的碳化硅晶片样品在500℃的温度下浸入熔融氢氧化钾5分钟来进行蚀刻,通过电子显微镜等拍摄其表面的缺陷。将蛤形凹陷分类为基面位错,将小型的六边形凹陷分类为贯通边缘位错,将黑色巨大的六边形凹陷分类为微管。

[0317]

将切割的晶片样品中的500μm

×

500μm区域随机指定12次,确定各个上述区域中的缺陷的数量,计算单位面积的平均缺陷数量,求得了缺陷密度,在表ii示出其结果。

[0318]

实验例ii-根据纳米压痕测试以二次多项式回归根据载荷(x)的压入量(y)结果、测定换算弹性模量、硬度及表面

[0319]

为了测定在上述实施例i、ii及比较例i中制得的碳化硅晶片样品的换算弹性模量及硬度,使用bruker公司的ti-950设备来实施纳米压痕测试。使用如下的三角锥形状的金刚石压头,即高度为1μm,底面为等边三角形,三个侧面中的一个侧面与底面的角度为24.7

°

,剩余两个侧面与底面的角度为12.95

°

,杨氏模量为1140gpa,泊松比为0.07,将上述三角锥形状的金刚石压头施加于上述碳化硅晶片的一侧面(暴露硅原子层的面)、另一侧面

(暴露碳原子层的面)各自的任意10个位置,使得达到作为最大载荷的10mn为止消耗5秒钟、在最大载荷持续1秒钟,持续后卸载载荷为止消耗5秒钟的时间。通过上述方式测定后,使用python、ms-excel等的程序以二次多项式回归根据压头的载荷(x)的压入量(y)结果数据,计算换算弹性模量、硬度的平均值后,在表ii至v等示出。

[0320]

表ii

[0321][0322]

mp:微管,ted:贯通边缘位错,bpd:基面位错,er:换算弹性模量,h:硬度

[0323]

表iii

[0324][0325]

表iv

[0326][0327]

表v

[0328]

[0329][0330]

参照表ii至表v,在生长时的非活性气体的流量为100sccm至300sccm、冷却时的非活性气体的流量为1sccm至200sccm、反应容器的热导率为85w/mk至125w/mk的实施例中,在将所制造的碳化硅晶片根据纳米压痕测试的载荷-压入量结果多项回归的二次多项式中可确认,二阶系数在0.37至0.6范围以内,一阶系数在10至33范围以内。

[0331]

实验例iii-晶片的耐冲击性测定

[0332]

根据astm d 2794,在温度为25℃的气氛中通过杜邦冲击试验对上述实施例i、ii及比较例i中制得的碳化硅晶片样品进行耐冲击性实验。在上述碳化硅晶片样品的一表面的中心设置施加冲击的部分平坦的直径为4mm的受芯,在另一表面设置受芯台,通过如下述表vi的条件使砝码下落来实施对受芯及晶片样品施加冲击的实验。

[0333]

表vi

[0334][0335]

x:产生裂纹,o:未产生裂纹,-:未实验

[0336]

参照表vi,在制造碳化硅晶片时的锭生长步骤中的气体流量为100sccm至300sccm的实施例中,在100mm以上且小于150mm的砝码下落高度中产生裂纹,在比较例的情况下,在50mm以下的砝码下落高度中产生裂纹,由此确认了降低的耐冲击性。

[0337]

以上,对本发明优选实施例进行了详细说明,但本发明的发明要求保护范围并不限定于此,普通技术人员利用在发明要求保护范围中定义的本发明的基本概念进行的各种变形及改良方式也属于本发明的发明要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1