一种氮掺杂介孔碳-ZnO的复合材料及在超级电容器中的应用的制作方法

一种氮掺杂介孔碳

‑

zno的复合材料及在超级电容器中的应用

技术领域

1.本发明涉及介孔活性炭技术领域,具体为一种氮掺杂介孔碳

‑

zno的复合材料及在超级电容器中的应用。

背景技术:

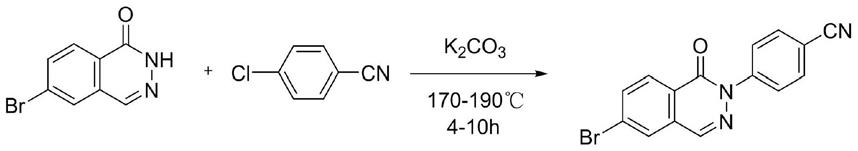

2.随着全球经济的飞速发展,化石能源使用量急剧增加,随之而来的是全球范围的能源短缺和环境污染问题,因此急需开发出新型能源供以使用,就目前的情况来说,风能、氢能、潮汐能、太阳能等天然能源是研究较多的新型能源,然而这些能源的开采非常依赖气候和环境,因此需要开发出高效的能源储能和转换设备,对这些能源进行储存和使用,在众多的储能装置中,超级电容器作为拥有着倍率性能好、循环寿命长和功率密度高等优点,成为了人们争相研究的对象,而超级电容器的电极材料作为其组分中十分重要的一环,也有待进一步的研发。

3.纳米氧化锌是一种典型的多功能宽带隙n型半导体材料,具有独特的光电性能,在光电探测器、太阳能电池和发光二极管等诸多领域有着十分重要的应用,当然,纳米氧化锌具有的特殊电学性能,使得其在超级电容器的电极材料领域也有着一定的应用,然而传统的纳米氧化锌比表面积较小、导电性较差和容易发生体积膨胀等问题,难以真正应用在超级电容器的电极材料中,因此需要对纳米氧化锌进行改进,常用的改进方法为形貌改进和负载改进,即通过特殊的制备方法,制备出比表面积较大的纳米氧化锌,另外,将纳米氧化锌负载在石墨烯、介孔碳等导电基体上,通过结合石墨烯、介孔碳等导电基体的优异性能,提高纳米氧化锌的综合性能,从而进一步拓宽纳米氧化锌的应用范围。

4.活性炭是一种特殊孔隙形貌的碳材料,这种介孔形貌的碳材料具有较大的比表面积,因此具有很强的吸附性能,能够对氯代烃、有机磷、甲醛、苯醚等酯类和芳烃类化合物进行吸附,是一种常用的工业吸附剂,随着研究的深入,人们发现介孔活性炭具有一定的导电性,并尝试着将介孔活性炭应用于锂离子电池、超级电容器和燃料电池的电极材料领域中,然而介孔活性炭材料的导电性不足以单独作为电极材料,因此可以对介孔活性炭材料进行一些改进,目前较为可靠的改进方法包括负载改性和杂原子掺杂改性,负载改性即将氧化锌、氧化钴等无机纳米材料负载在介孔活性炭材料中,通过结合彼此的优势,形成优势互补,提高介孔活性炭材料的电化学性能,杂原子掺杂即在介孔活性炭材料中掺杂氮、磷、硫等杂原子,通过掺杂杂原子引入缺陷,进一步提高介孔活性炭材料的赝电容等电化学活性,拓宽了介孔活性炭材料的应用范围。

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种氮掺杂介孔碳

‑

zno的复合材料及在超级电容器中的应用,解决了纳米氧化锌基电极材料的导电性、循环性能和倍率性能较差的问题。

7.(二)技术方案

8.为实现上述目的,本发明提供如下技术方案:一种氮掺杂介孔碳

‑

zno的复合材料,

所述氮掺杂介孔碳

‑

zno的复合材料的制法包括以下步骤:

9.(1)向体积比为10:6

‑

8的n,n

‑

二甲基乙酰胺和甲苯混合溶剂中加入6

‑

溴

‑

2,3

‑

二氮杂萘酮和碳酸钾,升高温度至130

‑

160℃共沸脱水并除去甲苯,冷却后加入对氯苯腈,进行取代反应,产物沉降在乙醇和水的混合液中,沉淀抽滤并干燥,得到氰基苯基

‑6‑

溴二氮杂萘酮;

10.(2)向n

‑

甲基吡咯烷酮溶剂中加入氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯,搅拌混合均匀后,转移至油浴锅中进行反应,产物沉降在去离子水中,沉淀抽滤并烘干,得到氰基苯基

‑6‑

氰基二氮杂萘酮;

11.(3)向去离子水溶剂中加入氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌,超声分散均匀后,除去溶剂,转移至管式炉中进行三聚反应,产物冷却后用去离子水反复洗涤,并在稀盐酸溶液中浸泡20

‑

30h,进一步抽滤、洗涤、纯化、干燥,得到三嗪基二氮杂萘酮基介孔聚合物;

12.(4)向去离子水溶剂中加入质量比为100:100

‑

200的三嗪基二氮杂萘酮基介孔聚合物和氢氧化钾,超声混合均匀后,蒸发溶剂,转移至管式炉中进行碳化,产物冷却后洗涤并干燥,得到氮掺杂介孔碳材料;

13.(5)向无水乙二醇溶剂中加入氮掺杂介孔碳材料、硝酸锌和醋酸钠,搅拌至完全溶解,继续加入聚乙二醇,剧烈搅拌20

‑

40min,转移至反应釜中,置于烘箱内进行水热反应,产物冷却后离心,用去离子水和无水乙醇反复洗涤、干燥,得到氮掺杂介孔碳

‑

zno的复合材料。

14.优选的,所述步骤(1)中6

‑

溴

‑

2,3

‑

二氮杂萘酮、碳酸钾和对氯苯腈的质量比为100:20

‑

40:35

‑

70。

15.优选的,所述步骤(1)中取代反应的温度为170

‑

190℃,在氮气氛围中反应4

‑

10h。

16.优选的,所述步骤(2)中氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯的质量比为100:10

‑

30:12

‑

35:0.1

‑

0.4。

17.优选的,所述步骤(2)中反应的温度为130

‑

150℃,在氮气氛围中反应10

‑

15h。

18.优选的,所述步骤(3)中氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌的质量比为100:300

‑

400。

19.优选的,所述步骤(3)中三聚反应的温度为200

‑

300℃,在氮气氛围中反应40

‑

50h。

20.优选的,所述步骤(4)中碳化的温度为600

‑

700℃,在氮气氛围中碳化2

‑

4h。

21.优选的,所述步骤(5)中氮掺杂介孔碳材料、硝酸锌、醋酸钠和聚乙二醇的质量比为100:80

‑

100:240

‑

300:65

‑

85。

22.优选的,所述步骤(5)中水热反应的温度为190

‑

210℃,反应的时间为4

‑

8h。

23.(三)有益的技术效果

24.与现有技术相比,本发明具备以下有益技术效果:

25.该一种氮掺杂介孔碳

‑

zno的复合材料,6

‑

溴

‑

2,3

‑

二氮杂萘酮中的亚氨基可以与对氯苯腈中的氯原子在碱性条件下发生取代反应,得到了氰基苯基

‑6‑

溴二氮杂萘酮,在催化剂醋酸钯的催化作用下,氰基苯基

‑6‑

溴二氮杂萘酮的溴原子可以与亚铁氰化钾发生反应,得到氰基苯基

‑6‑

氰基二氮杂萘酮,在催化剂氯化锌的作用下,氰基苯基

‑6‑

氰基二氮杂萘酮中的氰基发生三聚反应,生成以三嗪环作为连接单元的三嗪基二氮杂萘基介孔聚合

物,以二氮杂萘集团为碳源、三嗪环为氮源,经过氢氧化钾的活化和高温碳化,最终得到了氮掺杂介孔碳材料,这种介孔形貌的碳材料具有丰富的孔隙结构,提高了碳材料的比表面积,有利于电解液的快速渗入,并使得其表面暴露出了更多的电化学活性位点,从而加快了充放电的速率,氮的掺杂可以使得介孔碳材料发生极性变化并改变介孔碳材料的电子分布,提高了介孔碳材料与电解液之间的润湿性,有利于增加介孔碳材料的赝电容,从而进一步提高了介孔碳材料在超级电容器领域中的应用。

26.该一种氮掺杂介孔碳

‑

zno的复合材料,水热法合成纳米氧化锌空心球过程中,硝酸锌逐渐分解形成氧化锌晶核,晶核不断生长,形成氧化锌纳米棒,随着水热反应的进行,氧化锌纳米棒上会吸附较多的聚乙二醇,以聚乙二醇为桥梁,不断吸附氧化锌纳米棒,最终组装成为纳米氧化锌空心球,这种空心球状的纳米氧化锌具有较大的比表面积,可以为电极材料提供更多的电化学活性位点,并加大了其与电解液的接触面积,提高了电容器的充放电效率,以氮掺杂介孔碳材料作为导电基体,在水热环境下,纳米氧化锌空心球原位生长在氮掺杂介孔碳材料的孔隙结构中,通过结合氮掺杂介孔碳材料与纳米氧化锌空心球的优势,提高了纳米氧化锌的导电性,同时,纳米氧化锌被包覆在介孔碳材料的空隙结构中,可以有效避免纳米氧化锌空心球的堆积和团聚现象,并能够缓解纳米氧化锌在充放电过程中发生的体积膨胀现象,从而提高了复合电极材料的倍率性能和循环性能。

附图说明

27.图1是氰基苯基

‑6‑

溴二氮杂萘酮的合成示意图。

28.图2是氰基苯基

‑6‑

氰基二氮杂萘酮的合成示意图。

29.图3是三嗪基二氮杂萘基介孔聚合物的合成示意图。

具体实施方式

30.为实现上述目的,本发明提供如下具体实施方式和实施例:一种氮掺杂介孔碳

‑

zno的复合材料,制备方法包括以下步骤:

31.(1)向体积比为10:6

‑

8的n,n

‑

二甲基乙酰胺和甲苯混合溶剂中加入6

‑

溴

‑

2,3

‑

二氮杂萘酮和碳酸钾,升高温度至130

‑

160℃共沸脱水并除去甲苯,冷却后加入对氯苯腈,其中6

‑

溴

‑

2,3

‑

二氮杂萘酮、碳酸钾和对氯苯腈的质量比为100:20

‑

40:35

‑

70,在氮气氛围中以170

‑

190℃进行取代反应4

‑

10h,产物沉降在乙醇和水的混合液中,沉淀抽滤并干燥,得到氰基苯基

‑6‑

溴二氮杂萘酮;

32.(2)向n

‑

甲基吡咯烷酮溶剂中加入氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯,其中氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯的质量比为100:10

‑

30:12

‑

35:0.1

‑

0.4,搅拌混合均匀后,转移至油浴锅中,在氮气氛围中以130

‑

150℃反应10

‑

15h,产物沉降在去离子水中,沉淀抽滤并烘干,得到氰基苯基

‑6‑

氰基二氮杂萘酮;

33.(3)向去离子水溶剂中加入氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌,其中氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌的质量比为100:300

‑

400,超声分散均匀后,除去溶剂,转移至管式炉中,在氮气氛围中以200

‑

300℃进行三聚反应40

‑

50h,产物冷却后用去离子水反复洗涤,并在稀盐酸溶液中浸泡20

‑

30h,进一步抽滤、洗涤、纯化、干燥,得到三嗪基二氮杂萘酮基介孔聚合物;

34.(4)向去离子水溶剂中加入质量比为100:100

‑

200的三嗪基二氮杂萘酮基介孔聚合物和氢氧化钾,超声混合均匀后,蒸发溶剂,转移至管式炉中,在氮气氛围中以600

‑

700℃进行碳化2

‑

4h,产物冷却后洗涤并干燥,得到氮掺杂介孔碳材料;

35.(5)向无水乙二醇溶剂中加入氮掺杂介孔碳材料、硝酸锌和醋酸钠,搅拌至完全溶解,继续加入聚乙二醇,其中氮掺杂介孔碳材料、硝酸锌、醋酸钠和聚乙二醇的质量比为100:80

‑

100:240

‑

300:65

‑

85,剧烈搅拌20

‑

40min,转移至反应釜中,置于烘箱内,在190

‑

210℃下水热反应4

‑

8h,产物冷却后离心,用去离子水和无水乙醇反复洗涤、干燥,得到氮掺杂介孔碳

‑

zno的复合材料。

36.实施例1

37.(1)向体积比为10:6的n,n

‑

二甲基乙酰胺和甲苯混合溶剂中加入6

‑

溴

‑

2,3

‑

二氮杂萘酮和碳酸钾,升高温度至130℃共沸脱水并除去甲苯,冷却后加入对氯苯腈,其中6

‑

溴

‑

2,3

‑

二氮杂萘酮、碳酸钾和对氯苯腈的质量比为100:20:35,在氮气氛围中以170℃进行取代反应4h,产物沉降在乙醇和水的混合液中,沉淀抽滤并干燥,得到氰基苯基

‑6‑

溴二氮杂萘酮;

38.(2)向n

‑

甲基吡咯烷酮溶剂中加入氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯,其中氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯的质量比为100:10:12:0.1,搅拌混合均匀后,转移至油浴锅中,在氮气氛围中以130℃反应10h,产物沉降在去离子水中,沉淀抽滤并烘干,得到氰基苯基

‑6‑

氰基二氮杂萘酮;

39.(3)向去离子水溶剂中加入氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌,其中氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌的质量比为100:300,超声分散均匀后,除去溶剂,转移至管式炉中,在氮气氛围中以200℃进行三聚反应40h,产物冷却后用去离子水反复洗涤,并在稀盐酸溶液中浸泡20h,进一步抽滤、洗涤、纯化、干燥,得到三嗪基二氮杂萘酮基介孔聚合物;

40.(4)向去离子水溶剂中加入质量比为100:100的三嗪基二氮杂萘酮基介孔聚合物和氢氧化钾,超声混合均匀后,蒸发溶剂,转移至管式炉中,在氮气氛围中以600℃进行碳化2h,产物冷却后洗涤并干燥,得到氮掺杂介孔碳材料;

41.(5)向无水乙二醇溶剂中加入氮掺杂介孔碳材料、硝酸锌和醋酸钠,搅拌至完全溶解,继续加入聚乙二醇,其中氮掺杂介孔碳材料、硝酸锌、醋酸钠和聚乙二醇的质量比为100:80:240:65,剧烈搅拌20min,转移至反应釜中,置于烘箱内,在190℃下水热反应4h,产物冷却后离心,用去离子水和无水乙醇反复洗涤、干燥,得到氮掺杂介孔碳

‑

zno的复合材料。

42.实施例2

43.(1)向体积比为10:7的n,n

‑

二甲基乙酰胺和甲苯混合溶剂中加入6

‑

溴

‑

2,3

‑

二氮杂萘酮和碳酸钾,升高温度至135℃共沸脱水并除去甲苯,冷却后加入对氯苯腈,其中6

‑

溴

‑

2,3

‑

二氮杂萘酮、碳酸钾和对氯苯腈的质量比为100:25:41,在氮气氛围中以175℃进行取代反应5h,产物沉降在乙醇和水的混合液中,沉淀抽滤并干燥,得到氰基苯基

‑6‑

溴二氮杂萘酮;

44.(2)向n

‑

甲基吡咯烷酮溶剂中加入氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯,其中氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯的质量比为100:15:18:0.175,搅拌混合均匀后,转移至油浴锅中,在氮气氛围中以135℃反应12h,产物沉降在

去离子水中,沉淀抽滤并烘干,得到氰基苯基

‑6‑

氰基二氮杂萘酮;

45.(3)向去离子水溶剂中加入氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌,其中氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌的质量比为100:325,超声分散均匀后,除去溶剂,转移至管式炉中,在氮气氛围中以220℃进行三聚反应42h,产物冷却后用去离子水反复洗涤,并在稀盐酸溶液中浸泡22h,进一步抽滤、洗涤、纯化、干燥,得到三嗪基二氮杂萘酮基介孔聚合物;

46.(4)向去离子水溶剂中加入质量比为100:120的三嗪基二氮杂萘酮基介孔聚合物和氢氧化钾,超声混合均匀后,蒸发溶剂,转移至管式炉中,在氮气氛围中以620℃进行碳化3h,产物冷却后洗涤并干燥,得到氮掺杂介孔碳材料;

47.(5)向无水乙二醇溶剂中加入氮掺杂介孔碳材料、硝酸锌和醋酸钠,搅拌至完全溶解,继续加入聚乙二醇,其中氮掺杂介孔碳材料、硝酸锌、醋酸钠和聚乙二醇的质量比为100:85:255:70,剧烈搅拌25min,转移至反应釜中,置于烘箱内,在195℃下水热反应5h,产物冷却后离心,用去离子水和无水乙醇反复洗涤、干燥,得到氮掺杂介孔碳

‑

zno的复合材料。

48.实施例3

49.(1)向体积比为10:7的n,n

‑

二甲基乙酰胺和甲苯混合溶剂中加入6

‑

溴

‑

2,3

‑

二氮杂萘酮和碳酸钾,升高温度至140℃共沸脱水并除去甲苯,冷却后加入对氯苯腈,其中6

‑

溴

‑

2,3

‑

二氮杂萘酮、碳酸钾和对氯苯腈的质量比为100:30:47,在氮气氛围中以180℃进行取代反应5h,产物沉降在乙醇和水的混合液中,沉淀抽滤并干燥,得到氰基苯基

‑6‑

溴二氮杂萘酮;

50.(2)向n

‑

甲基吡咯烷酮溶剂中加入氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯,其中氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯的质量比为100:20:24:0.25,搅拌混合均匀后,转移至油浴锅中,在氮气氛围中以140℃反应12h,产物沉降在去离子水中,沉淀抽滤并烘干,得到氰基苯基

‑6‑

氰基二氮杂萘酮;

51.(3)向去离子水溶剂中加入氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌,其中氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌的质量比为100:350,超声分散均匀后,除去溶剂,转移至管式炉中,在氮气氛围中以250℃进行三聚反应45h,产物冷却后用去离子水反复洗涤,并在稀盐酸溶液中浸泡25h,进一步抽滤、洗涤、纯化、干燥,得到三嗪基二氮杂萘酮基介孔聚合物;

52.(4)向去离子水溶剂中加入质量比为100:150的三嗪基二氮杂萘酮基介孔聚合物和氢氧化钾,超声混合均匀后,蒸发溶剂,转移至管式炉中,在氮气氛围中以650℃进行碳化3h,产物冷却后洗涤并干燥,得到氮掺杂介孔碳材料;

53.(5)向无水乙二醇溶剂中加入氮掺杂介孔碳材料、硝酸锌和醋酸钠,搅拌至完全溶解,继续加入聚乙二醇,其中氮掺杂介孔碳材料、硝酸锌、醋酸钠和聚乙二醇的质量比为100:90:270:75,剧烈搅拌30min,转移至反应釜中,置于烘箱内,在200℃下水热反应6h,产物冷却后离心,用去离子水和无水乙醇反复洗涤、干燥,得到氮掺杂介孔碳

‑

zno的复合材料。

54.实施例4

55.(1)向体积比为10:7的n,n

‑

二甲基乙酰胺和甲苯混合溶剂中加入6

‑

溴

‑

2,3

‑

二氮杂萘酮和碳酸钾,升高温度至150℃共沸脱水并除去甲苯,冷却后加入对氯苯腈,其中6

‑

溴

‑

2,3

‑

二氮杂萘酮、碳酸钾和对氯苯腈的质量比为100:35:53,在氮气氛围中以185℃进行取

代反应8h,产物沉降在乙醇和水的混合液中,沉淀抽滤并干燥,得到氰基苯基

‑6‑

溴二氮杂萘酮;

56.(2)向n

‑

甲基吡咯烷酮溶剂中加入氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯,其中氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯的质量比为100:25:30:0.325,搅拌混合均匀后,转移至油浴锅中,在氮气氛围中以145℃反应14h,产物沉降在去离子水中,沉淀抽滤并烘干,得到氰基苯基

‑6‑

氰基二氮杂萘酮;

57.(3)向去离子水溶剂中加入氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌,其中氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌的质量比为100:375,超声分散均匀后,除去溶剂,转移至管式炉中,在氮气氛围中以280℃进行三聚反应48h,产物冷却后用去离子水反复洗涤,并在稀盐酸溶液中浸泡28h,进一步抽滤、洗涤、纯化、干燥,得到三嗪基二氮杂萘酮基介孔聚合物;

58.(4)向去离子水溶剂中加入质量比为100:175的三嗪基二氮杂萘酮基介孔聚合物和氢氧化钾,超声混合均匀后,蒸发溶剂,转移至管式炉中,在氮气氛围中以680℃进行碳化3h,产物冷却后洗涤并干燥,得到氮掺杂介孔碳材料;

59.(5)向无水乙二醇溶剂中加入氮掺杂介孔碳材料、硝酸锌和醋酸钠,搅拌至完全溶解,继续加入聚乙二醇,其中氮掺杂介孔碳材料、硝酸锌、醋酸钠和聚乙二醇的质量比为100:95:285:80,剧烈搅拌35min,转移至反应釜中,置于烘箱内,在200℃下水热反应6h,产物冷却后离心,用去离子水和无水乙醇反复洗涤、干燥,得到氮掺杂介孔碳

‑

zno的复合材料。

60.实施例5

61.(1)向体积比为10:8的n,n

‑

二甲基乙酰胺和甲苯混合溶剂中加入6

‑

溴

‑

2,3

‑

二氮杂萘酮和碳酸钾,升高温度至160℃共沸脱水并除去甲苯,冷却后加入对氯苯腈,其中6

‑

溴

‑

2,3

‑

二氮杂萘酮、碳酸钾和对氯苯腈的质量比为100:40:70,在氮气氛围中以190℃进行取代反应10h,产物沉降在乙醇和水的混合液中,沉淀抽滤并干燥,得到氰基苯基

‑6‑

溴二氮杂萘酮;

62.(2)向n

‑

甲基吡咯烷酮溶剂中加入氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯,其中氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯的质量比为100:30:35:0.4,搅拌混合均匀后,转移至油浴锅中,在氮气氛围中以150℃反应15h,产物沉降在去离子水中,沉淀抽滤并烘干,得到氰基苯基

‑6‑

氰基二氮杂萘酮;

63.(3)向去离子水溶剂中加入氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌,其中氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌的质量比为100:400,超声分散均匀后,除去溶剂,转移至管式炉中,在氮气氛围中以300℃进行三聚反应50h,产物冷却后用去离子水反复洗涤,并在稀盐酸溶液中浸泡30h,进一步抽滤、洗涤、纯化、干燥,得到三嗪基二氮杂萘酮基介孔聚合物;

64.(4)向去离子水溶剂中加入质量比为100:200的三嗪基二氮杂萘酮基介孔聚合物和氢氧化钾,超声混合均匀后,蒸发溶剂,转移至管式炉中,在氮气氛围中以700℃进行碳化4h,产物冷却后洗涤并干燥,得到氮掺杂介孔碳材料;

65.(5)向无水乙二醇溶剂中加入氮掺杂介孔碳材料、硝酸锌和醋酸钠,搅拌至完全溶解,继续加入聚乙二醇,其中氮掺杂介孔碳材料、硝酸锌、醋酸钠和聚乙二醇的质量比为100:100:300:85,剧烈搅拌40min,转移至反应釜中,置于烘箱内,在210℃下水热反应8h,产物冷却后离心,用去离子水和无水乙醇反复洗涤、干燥,得到氮掺杂介孔碳

‑

zno的复合材

料。

66.对比例1

67.(1)向体积比为10:10的n,n

‑

二甲基乙酰胺和甲苯混合溶剂中加入6

‑

溴

‑

2,3

‑

二氮杂萘酮和碳酸钾,升高温度至130℃共沸脱水并除去甲苯,冷却后加入对氯苯腈,其中6

‑

溴

‑

2,3

‑

二氮杂萘酮、碳酸钾和对氯苯腈的质量比为100:45:77,在氮气氛围中以190℃进行取代反应15h,产物沉降在乙醇和水的混合液中,沉淀抽滤并干燥,得到氰基苯基

‑6‑

溴二氮杂萘酮;

68.(2)向n

‑

甲基吡咯烷酮溶剂中加入氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯,其中氰基苯基

‑

溴二氮杂萘酮、亚铁氰化钾、碳酸钠和醋酸钯的质量比为100:35:42:0.475,搅拌混合均匀后,转移至油浴锅中,在氮气氛围中以150℃反应20h,产物沉降在去离子水中,沉淀抽滤并烘干,得到氰基苯基

‑6‑

氰基二氮杂萘酮;

69.(3)向去离子水溶剂中加入氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌,其中氰基苯基

‑6‑

氰基二氮杂萘酮和氯化锌的质量比为100:425,超声分散均匀后,除去溶剂,转移至管式炉中,在氮气氛围中以300℃进行三聚反应60h,产物冷却后用去离子水反复洗涤,并在稀盐酸溶液中浸泡40h,进一步抽滤、洗涤、纯化、干燥,得到三嗪基二氮杂萘酮基介孔聚合物;

70.(4)向去离子水溶剂中加入质量比为100:225的三嗪基二氮杂萘酮基介孔聚合物和氢氧化钾,超声混合均匀后,蒸发溶剂,转移至管式炉中,在氮气氛围中以700℃进行碳化6h,产物冷却后洗涤并干燥,得到氮掺杂介孔碳材料;

71.(5)向无水乙二醇溶剂中加入氮掺杂介孔碳材料、硝酸锌和醋酸钠,搅拌至完全溶解,继续加入聚乙二醇,其中氮掺杂介孔碳材料、硝酸锌、醋酸钠和聚乙二醇的质量比为100:105:315:90,剧烈搅拌50min,转移至反应釜中,置于烘箱内,在210℃下水热反应10h,产物冷却后离心,用去离子水和无水乙醇反复洗涤、干燥,得到氮掺杂介孔碳

‑

zno的复合材料。

72.将质量比为7:2:1的氮掺杂介孔碳

‑

zno的复合材料、乙炔炭黑和聚四氟乙烯乳液溶解在无水乙醇溶剂中,超声混合均匀后将其涂覆在泡沫镍上,以其为工作电极,以ag/agcl为参比电极、铂片为辅助电极,以6mol/l的koh溶液为电解液,组装成纽扣式超级电容器,使用parstat3000a电化学工作站测试复合电极材料的比容量。

73.项目实施例1实施例2实施例3实施例4实施例5对比例1电流密度(a/g)222222比容量(f/g)402.8546.7581.5697.6602.0615.4

74.使用parstat3000a电化学工作站测试复合电极材料循环使用1000次的比容量。

75.项目实施例1实施例2实施例3实施例4实施例5对比例1电流密度(a/g)222222比容量(f/g)362.5464.7465.2592.9451.5381.5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1